切削温度测量方法概述

- 格式:doc

- 大小:103.50 KB

- 文档页数:11

切削温度测量方法

嘿,你问切削温度咋测量啊?这事儿咱得好好聊聊。

先说说热电偶法吧。

这就像给切削过程装个小温度计。

找个合适的热电偶,把它放在切削的地方附近。

热电偶能感应温度变化,然后把温度信号传出来。

不过放的时候可得小心,不能影响切削过程,也不能被切坏喽。

而且还得选对热电偶的类型,不然测出来的温度可不准。

还有辐射测温法。

就像用个小望远镜看切削时发出的热辐射。

通过测量辐射的强度啥的,就能算出温度。

这方法不用直接接触切削的地方,挺方便的。

但是得注意周围环境的影响,不能有别的热源干扰。

另外呢,硬度法也可以试试。

切削后看看工件的硬度变化,因为温度会影响材料的硬度。

不过这方法不是特别直接,得通过一些经验公式来推算温度。

还有一种叫金相法。

切削完了看看材料的金相组织,不同温度下金相组织会不一样哦。

这就像给材料做个小体检,通过观察组织变化来判断温度。

但是这方法比较麻烦,需要专业的设备和知识。

我给你讲个事儿吧。

有一次我们车间要测切削温度,一开始大家都不知道咋弄。

后来找了个老师傅,他用热电偶法测了一下,发现温度有点高。

于是大家就想办法调整切削参数,降低温度。

后来再测的时候,温度就正常了。

从那以后,我们就知道了切削温度测量的重要性,也学会了用不同的方法来测量。

总之呢,切削温度测量有好几种方法,你可以根据实际情况选择合适的。

只要你用心去做,肯定能测出准确的温度。

加油吧!。

切削热和切削温度切削过程中产生的切削热对刀具磨损和刀具寿命具有重要影响,切削热还会使工件和刀具产生变形、残余应力而影响加工精度和表面质量。

一、切削热的产生与传导切削热来源于两个方面,一是切削层金属发生弹性和塑性变形所消耗的能量转换为热能;二是切屑与前刀面、工件与后刀面间产生的摩擦热。

切削过程中的三个变形区就是三个发热区域。

切削过程中所消耗能量的98%~99%都将转化为切削热。

切削热由切屑、工件、刀具及四周的介质(空气,切削液)向外传导。

影响散热的主要因素是:(1)工件材料的导热系数工件材料的导热系数高,由切屑和工件传导出去的热量增多,切削区温度就低。

工件材料导热系数低,切削热传导慢,切削区温度就高,刀具磨损就快。

(2)刀具材料的导热系数刀具材料的导热系数高,切削区的热量向刀具内部传导快,可以降低切削区的温度。

(3)四周介质采纳冷却性能好的切削液能有效地降低切削区的温度。

车削加工时产生的切削热多数被切屑带走,切削速度越高,切削厚度越大,切屑带走的热量越多;传给工件的热量次之,约为30%;传给刀具的热量更少,一般不超过5%。

钻削时,由于切屑不易从孔中排出,故被切屑带走的热量相对较少,只有30%左右,约有50%的热量被工件汲取。

二、切削温度的测量测量切削温度的方法许多,有热电偶法、辐射热计法、热敏电阻法等。

目前常用的是热电偶法,它简洁、牢靠、使用便利。

1. 自然热电偶法;2. 人工热电偶法。

三、影响切削温度的主要因素1.切削用量对切削温度的影响、、增大,单位时间内材料的切除量增加,切削热增多,切削温度将随之上升。

但、和对切削温度的影响程度不同,切削速度对切削温度的影响最为显著,次之,最小,缘由是:增大,前刀面的摩擦热来不及向切屑和刀具内部传导,所以对切削温度影响最大;增大,切屑变厚,切屑的热容量增大,由切屑带走的热量增多,所以对切削温度的影响不如显著;增大,刀刃工作长度增大,散热条件改善,故对切削温度的影响相对较小。

金属切削温度测量方法研究以《金属切削温度测量方法研究》为标题,撰写一篇3000字的中文文章一、绪论金属切削过程中,温度是影响金属切削性能的关键因素。

一方面,温度依据物理机械钝化规律,影响切削刀具的硬度及强度;另一方面,温度高低对被加工材料的塑性变形有直接影响,当温度不正确时,会造成材料的损伤及产品质量的下降。

因此,准确的金属切削温度测量是提高金属切削产品质量的关键一步,同时也是推动金属加工领域发展的重要因素。

本文将探讨金属切削温度测量方法,以期提供科学准确的金属切削温度控制策略,从而获得优质的金属加工制品。

二、金属切削温度测量方法2.1向热流计量法切向热流计量法是定量测量切削过程中的热量转移量的一种方法,通过测量切削液或切削热量转移的冷却器内的温度变化量来反映金属切削温度的变化。

切向热流计量法的测量,可以采用多种形式。

如利用涡街流量计测量冷却剂的流量,并通过变温实验法计算出切削液的热吸收率等,以及利用液力传感器测量冷却剂的温度变化,以及利用温度分布嘴测量热量在切削过程中的分布情况等等方法。

2.2释电传感器测量法热释电传感器测量法也被称为红外测温法,是利用热释电特性测量金属切削温度的一种方法。

其核心原理是利用被测物体的热辐射能量来检测,并计算出物体的温度。

热释电传感器测量法的优点是,其可以在短时间内快速准确的测量出金属切削的温度,同时可以精确的检测出切削过程中温度的变化趋势,从而获得更加精确的金属切削参数。

2.3电阻传感器测量法热电阻传感器测量法也被广泛应用于金属切削温度测量中,热电阻传感器测量法的核心原理是利用热电阻特性测量金属切削过程中的温度变化。

其优点是,热电阻传感器测量法可以有效的抑制由于高温和低温环境的影响,具有较强的稳定性,还可以抵抗高温和多变性,同时可以避免温度量程及温度测量精度的影响,从而获得更准确的温度测量结果。

三、结论金属切削温度测量方法是控制金属切削质量的一个关键因素,同时也是金属切削技术发展的基础。

铣削加工中的切削温度铣削加工是一种常见的金属加工方式,它可以通过移动刀具以切削的方式将工件表面上的材料去除,以达到工件形状和尺寸的要求。

在铣削加工中,切削温度是一个重要的参数,它可以影响刀具的寿命、表面质量和加工效率等方面的指标。

本文将探讨铣削加工中的切削温度问题,包括切削温度的产生机理、切削温度的测量方法、以及影响切削温度的因素等。

一、切削温度的产生机理在铣削加工中,刀具与工件表面之间的相互作用可以引起切削温度的产生。

具体来说,切削过程中,由于刀具和工件之间的摩擦和冲击,工件表面上的材料开始热变形,且温度逐渐升高。

当温度达到一定值时,工件表面上的材料开始软化、熔化、甚至汽化,产生切屑并在工件表面形成新的金属层。

此时,切削温度已经达到了一个较高的水平,严重影响了刀具寿命和加工效率。

二、切削温度的测量方法切削温度的测量方法有很多种,常见的有红外线测温法、热电偶测温法、纳米压电传感器测温法等。

其中,红外线测温法是一种简单而又常用的方法。

它通过测量工件表面的红外辐射来间接地反映表面的温度,并可以实现非接触式测量。

热电偶测温法是一种直接测量表面温度的方法,可以通过在刀具和工件表面上安装热电偶来实现温度的实时监测。

纳米压电传感器测温法则是一种需要安装在刀具上的传感器,可以实时测量刀具所在位置的温度,并且具有较高的测温精度。

三、影响切削温度的因素切削温度受到很多因素的影响,包括材料、刀具、加工参数等。

首先是材料的影响。

不同的材料有不同的热导率、热膨胀系数以及热容量等物理特性,这些特性决定了材料受热后的温度变化速率。

其次是刀具的影响。

不同材质的刀具在切削过程中承受的热量和温度分布有所不同,同时刀具与工件表面的接触面积也会影响所产生的切削温度。

最后是加工参数的影响。

例如切削速度、进给量以及切削深度等参数都会对切削温度产生影响。

当切削速度和进给量增加时,切屑的产生速度和温度同时增加,导致了更高的切削温度。

四、结论切削温度是铣削加工中一个重要的参数,它不仅可以影响切削过程中的工件表面质量和加工效率,也直接影响刀具的寿命和切削力的大小。

自然热电偶测切削温度自然热电偶是一种常用的切削温度测量工具,它能够准确地测量切削过程中的温度变化,为切削过程的优化提供重要参考。

切削温度是指在切削过程中产生的热量,它是切削过程中最关键的参数之一。

切削温度的高低直接影响切削刀具的寿命、加工质量以及加工效率。

因此,准确测量切削温度对于优化切削过程、提高加工效率具有重要意义。

自然热电偶是一种利用热电效应测量温度的传感器。

它由两种不同材料的导线组成,当两种导线的接触点温度不同时,会产生热电势差。

利用这个热电势差,可以通过热电偶的特性曲线来计算出温度。

自然热电偶的原理是基于两种不同材料的导线之间的热电效应。

当一个导线的一端与切削区域接触时,另一端与冷却介质接触,导线的温度会发生变化,从而产生热电势差。

这个热电势差与导线的温度差成正比,通过测量热电势差,可以计算出切削区域的温度。

自然热电偶具有测量范围广、响应速度快、精度高等优点。

它可以测量切削区域的表面温度,而无需对切削过程进行任何干扰。

因此,自然热电偶是一种非常理想的切削温度测量工具。

在实际应用中,自然热电偶常常用于切削过程中的温度监控和控制。

通过实时监测切削温度的变化,可以及时调整切削参数,以避免切削温度过高,从而延长切削刀具的使用寿命。

同时,通过对切削温度的测量和分析,还可以优化切削过程,提高加工质量和加工效率。

除了切削过程中的温度测量,自然热电偶还可以应用于其他领域的温度测量。

比如,它可以用于高温炉的温度监测,用于汽车发动机的温度控制等。

由于自然热电偶具有结构简单、使用方便、成本低廉等优点,因此在工业生产和科学研究中得到了广泛应用。

自然热电偶是一种常用的切削温度测量工具,它能够准确地测量切削过程中的温度变化,为切削过程的优化提供重要参考。

在实际应用中,自然热电偶可以用于切削过程中的温度监控和控制,以及其他领域的温度测量。

它具有测量范围广、响应速度快、精度高等优点,因此在工业生产和科学研究中得到了广泛应用。

数控机床切削温度的测量与控制数控机床是一种高精密、高自动化的切削机床,广泛应用于航空航天、汽车制造、模具加工等领域。

在数控机床的工作过程中,由于高速切削带来的摩擦和热量,容易导致工件和刀具过热,从而影响加工质量,甚至导致刀具破损。

因此,准确测量和控制数控机床的切削温度是非常重要的。

为了测量数控机床的切削温度,目前常用的方法有接触式测量和非接触式测量两种。

接触式测量方法是使用热电偶或红外测温仪等设备对切削区进行直接接触测量。

热电偶是一种基于材料热电效应的测温装置,通过将热电偶插入切削区并与工件接触,可以测量到切削区的温度。

但这种方法的测量精度受到热电偶固定的位置和切削过程中的振动影响较大。

红外测温仪则是利用红外线传感器对工件表面的红外辐射进行测量,具有无接触、快速、灵敏度高等特点,但对于不同材料的工件,精确校准红外测温仪的温度转换系数是非常重要的。

非接触式测量方法是使用红外热像仪对切削区或工件表面进行扫描,通过记录热像仪接收到的红外辐射图像,可以得到切削区的温度分布情况。

热像图像不仅可以显示出整个切削区的温度分布情况,还可以提供时间上的变化过程,从而判断切削过程中是否存在异常热源或热量积累等问题。

然而,由于红外热像仪的成本较高,使用非接触式测量方法也需要考虑经济成本。

除了测量切削温度外,对数控机床的切削温度进行控制也是至关重要的。

切削温度的控制可以通过以下几种方式实现:1. 刀具冷却系统:在数控机床的刀架上安装冷却系统,通过喷射冷却液体来降低刀具和工件的温度。

冷却液可以通过喷射装置直接喷射到刀具和工件的接触面,使切削过程中产生的热量迅速散失,从而降低切削区的温度。

2. 进给速度控制:增加进给速度可以减少切削区的停留时间,进而减少切削区的热积聚量。

通过调节数控机床的进给速度,可以控制切削过程中的温度变化,以避免过热导致的刀具破损或工件表面质量问题。

3. 切削参数优化:切削参数的选择对于控制切削温度也起着至关重要的作用。

热工测量仪表作业切削温度测量方法概述Summary of Cutting Temperature MeasurementMethods作者姓名:王韬专业:冶金工程学号:********指导老师:**东北大学Northeastern university2013年6月切削温度测量方法概述王韬东北大学摘要:高速切削加工现已成为当代先进制造技术的重要组成部分,切削热与切削温度是高速切削技术研究的重要内容。

本文根据国内外高速切削温度测量方法的研究现状,对目前常用的切削温度测量方法进行了分类和比较,主要包括接触式测温、非接触式测温和其他测量方法三种,详细介绍了热电偶法、光辐射法、热辐射法、金相结构法等几种常用切削测温方法的基本原理、优缺点、适用范围及发展状况;介绍了几种新型高速切削温度测量方法。

最后对各种测量方法作了比较,探讨了切削温度实验测量方法研究的发展方向。

关键词: 切削温度,测量方法,发展状况Summary of Cutting Temperature Measurement MethodsWang TaoNortheastern universityAbstract: High-speed machining has become an important part of the contemporary advanced manufacturing technology. Cutting heat and cutting temperature is the important content of high speed cutting technology research. This paper gives the background to the measurement of metal cutting temperatures and a review of the practicality of the various methods of measuring cutting temperature while machining metals. Classify the cutting temperature measurement methods, mainly including non-contact temperature measurement, non-contact temperature test of other three kinds of measurement methods; Introduced the thermocouple method, radiation method, radiation method and metallographic structure of the basic principle of several kinds of commonly used cutting temperature measurement method, the advantages and disadvantages, applicable scope and the status of the development; Several new high-speed cutting temperature measurement methods are introduced. Finally discusses the development direction of cutting temperature experiment measurement method research for a variety of measurement methods.Keywords:metal cutting, cutting temperature, measurement method目录摘要 (I)1引言 ................................................................................................................................. - 1 -2接触式测量方法 ................................................................................................................ - 1 -2.1 自然热电偶法 ............................................................................................................ - 1 -2.2 人工热电偶法 ............................................................................................................ - 2 -2.3 半人工热电偶法 ........................................................................................................ - 3 -3 非接触式测温 ................................................................................................................... -4 -3.1 红外辐射法红外 ........................................................................................................ - 4 -3.2 增强CCD 相机法 ..................................................................................................... -5 -3.3 红外—光学法 ............................................................................................................ - 5 -3.4金相结构法 .............................................................................................................. - 6 -4 其他切削温度测量方法 ................................................................................................... - 6 -5 切削测温技术发展方向 ................................................................................................... - 7 -6 总结................................................................................................................................... -7 -参考文献 ............................................................................................................................... -8 -1引言在机械制造业中,虽然已发展出各种不同的零件成型工艺,但目前仍有90%以上的机械零件是通过切削加工制成。

在切削过程中,机床作功转换为等量的切削热,这些切削热除少量逸散到周围介质中以外,其余均传入刀具、切屑和工件中,刀具、工件和机床温升将加速刀具磨损,引起工件热变形,严重时甚至引起机床热变形。

因此,在进行切削理论研究、刀具切削性能试验及被加工材料加工性能试验等研究时,对切削温度的测量非常重要。

测量切削温度时,既可测定切削区域的平均温度,也可测量出切屑、刀具和工件中的温度分布。

已有的高速切削温度测量方法,可以归纳为接触式测温、非接触式测温和其他测量方法三种。

常用的切削温度测量方法主要有热电偶法、光辐射法、热辐射法、金相结构法等。

2接触式测量方法当两种不同材质组成的材料副接近并受热时,会因表层电子溢出而产生溢出电动势,并在材料副的接触界面间形成电位差(即热电势)。

由于特定材料副在一定温升条件下形成的热电势是一定的,因此可根据热电势的大小来测定材料副的受热状态及温度变化情况。

采用热电偶法的测温装置结构简单、测量方便,是目前较成熟也较常用的切削温度测量方法。

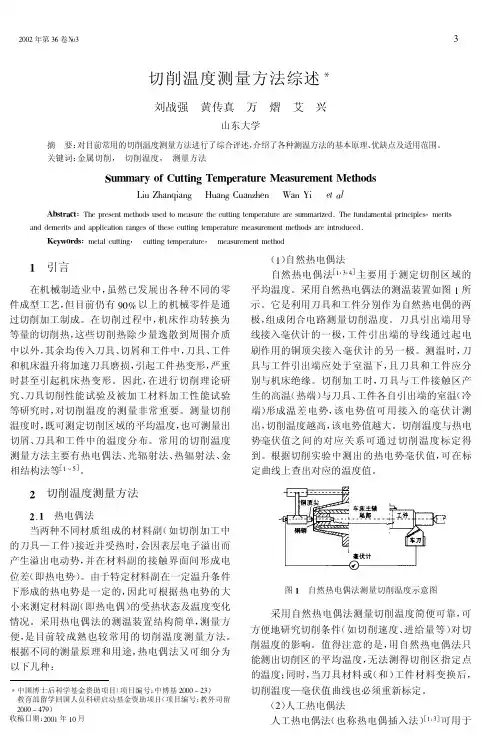

根据不同的测量原理和用途,接触式测量方法又可细分为以下几种:2.1 自然热电偶法自然热电偶法的刀具和工件,组成自然热电偶的材料副,通过测量热电偶两端的热电势,确定切削区域的温度。

自然热电偶法主要用于测定切削区域的平均温度。

采用自然热电偶法的测温装置,如图1所示。

图1自然热电偶法测量切削温度示意图它是利用刀具和工件分别作为自然热电偶的两极,组成闭合电路测量切削温度。

刀具引出端用导线接入毫伏计的一极,工件引出端的导线通过起电刷作用的铜顶尖接入毫伏计的另一极。

测温时,刀具与工件引出端应处于室温下,且刀具和工件应分别与机床绝缘。

切削加工时,刀具与工件接触区产生的高温(热端)与刀具、工件各自引出端的室温(冷端)形成温差电势,切削温度越高,该电势值越大。

切削温度与热电势毫伏值之间的对应关系可通过切削温度标定得到。

根据切削实验中测出的热电势毫伏值,可在标定曲线上查出对应的温度值。

其存在的问题是:测得的是刀—工接触面的平均热电势,不太适合于精确测量切削区域的绝对温度,也不能捕捉瞬态的温度分布,在有积屑瘤时,测量结果不准确,要求刀具和工件都能导电,且受刀具和工件材料脆性和电阻率的限制;不适用于工件微熔状态时的温度测量;需要对刀具和工件精确标定,并会产生较大的噪音信号,当材料变换后,必须重新标定。