曲轴组扭振与强度分析

- 格式:pdf

- 大小:565.95 KB

- 文档页数:5

基于EXCITE PU动力学的曲轴强度计算与分析孙权(沈阳航天三菱汽车发动机制造有限公司开发部)[摘要]本文利用EXCITE PU软件平台对4G69D4T直列四缸汽油机曲轴的疲劳强度计算和分析,基于多体动力学方法计算曲轴的疲劳安全系数。

结果表明,当前曲轴强度能够满足本发动机使用要求。

关键词:曲轴;疲劳强度;子模型;安全系数;主要软件:EXCITE PU; ABAQUS; HYPERMESH; FEMFAT;The Strength Calculation and Analysis of CrankshaftBased on EXCITE PUQuan Sun(Shenyang Aerospace MITSUBISHI Motor Engine Manufacturing Co., Ltd)[Abstract]This article calculates and analyzes the crankshaft fatigue strength of a inline four-cylinder engine with A VL EXCITE software. The EXCITE PU software is applied to calculate the fatigue safety factor based on multi-body dynamics method. The results show Strength of the Crankshaft can meet the requirements of the engine.Keywords: Crankshaft; Fatigue Strength; Sub-model; Safety Factor;Software: AVL EXCITE; ABAQUS; HYPERMESH; FEMFAT;1.前言曲轴作为发动机的关键零部件之一,其扭振状况、强度可靠性、轴颈的滑动润滑等对发动机的工作性能和寿命有决定性的影响;曲轴的结构设计对发动机整机的空间布置、端部附件的性能以及发动机的使用寿命、NVH性能,以及缸体和轴承座的可靠性等有着重要影响。

0引言曲轴系是典型的弹性轴系统,它由曲轴和与之相连的运动部件组成。

在柴油机工作过程中,曲轴伴随着扭转、弯曲等各种形式的振动,所以在柴油机固有工作频率范围内,轴系将可能产生共振,从而导致曲轴出现扭转、弯曲等疲劳破坏。

因此,为了在曲轴研发过程中提高产品的可靠性和寿命,我们必须研究并掌握曲轴在工作过程中的振动规律以及载荷的变化规律。

梁兴雨以曲轴系统有限元分析为基础,通过建立由多个自由度组成的发动机刚柔耦合多体动力学系统模型,对构成主要柔性体的曲轴系统进行了扭振响应分析[1];董俊红通过虚拟样机技术对3缸机的扭振特性与扭转控制进行了深入解析与研究[2];上官文斌分析了曲轴系统的固有频率和在气缸压力的作用下曲轴前端的扭振[3]。

目前国内外学者对曲轴的研究主要集中在振动特性分析等方面,对于应用虚拟样机技术动力学建模和扭转振动分析的研究相对较少。

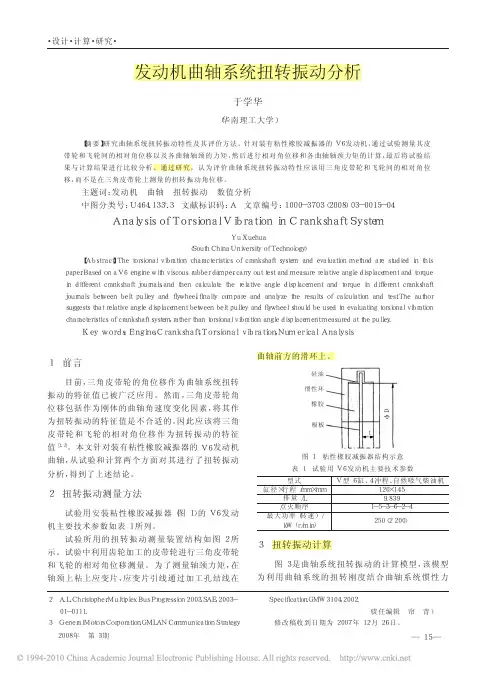

本文以4B3.9-G2型柴油机曲轴轴系为分析对象,利用GT-Crank 软件建立该柴油机轴系多刚体动力学模型,并在此基础上进行扭振和整机振动仿真分析;最后调整影响曲轴扭振的相关因素后再次模拟,并对比分析所得结果。

1动力学虚拟样机的建立定义基本模型是多刚体模型建模的首要步骤,我们必须按照软件的要求输入刚体的参数。

柴油机曲轴的设计首先通过查阅相关设计手册大致了解整个设计的步骤,在给定的原始参数和用途等要求的基础上初步确定总体的设计方案。

为了提高曲轴的疲劳强度,保证曲轴的额定寿命在6000~10000小时,需采用合适的材料和工艺方法[4]。

本次设计为4缸直列式柴油机选用整体式全支撑曲轴,结构简图如图1所示。

图1四缸柴油机曲轴简图曲轴模型包括主轴颈、曲柄以及曲柄销三个模块,是柴油机曲轴轴系虚拟样机模型中最核心的一部分。

GT-Crank 软件中,是根据气缸数量将曲轴分段来建立曲轴模型的。

每段曲轴分为主轴颈、两段曲柄、一段曲柄销。

注意曲轴各个部分前后连接的前后顺序,不同的端口对应不同的零部件和作用,如图2所示。

曲轴系静动强度及扭振仿真分析的开题报告

一、选题背景

曲轴是内燃机等发动机的重要部件之一,其主要功能是将活塞的往复运动转换为旋转运动,并通过连杆传递汽缸内燃气的动力。

曲轴的静动强度及扭振是曲轴设计的

重要指标之一,影响着发动机的性能和寿命。

二、选题意义

曲轴的静动强度及扭振分析对于优化曲轴的设计具有重要意义。

通过仿真分析,可以预测曲轴在使用过程中的受力情况及可能出现的破坏形式,进而对曲轴的结构进

行优化,使其耐久性和稳定性得到提高。

三、选题内容

本文主要对曲轴系静动强度及扭振进行仿真分析。

具体内容包括:

1. 建立曲轴的三维模型,并确定其材料及工艺参数;

2. 对曲轴进行静强度分析,确定其受力情况及可能产生的破坏形式;

3. 对曲轴进行动力学仿真分析,分析其扭振情况及可能产生的共振频率;

4. 对仿真结果进行分析并提出相应的改进措施,以优化曲轴的设计。

四、预期成果

通过本文的研究,预期达到以下成果:

1. 建立了曲轴的三维模型,对其静动强度及扭振进行了仿真分析;

2. 确定了曲轴的受力情况及可能产生的破坏形式,为优化曲轴的设计提供了依据;

3. 针对曲轴存在的问题,提出了相应的改进措施,可供曲轴的设计和制造参考。

图1

2.3建立轴系有限元模型

由于曲轴的结构复杂,因而本文选择Pro/E来绘制其实体模型,然后通过ANSYS对它进行单元网格划分,以此确保能建立起与实际情况相符的轴系模型。

此外,我们还需对轴系进行一定程度上的处理,使之变得更加简易,方

轴系扭转耦合振动分析

本文的研究测验建立在只考虑因扭转振动而引发轴向振动的基础上。

通过研究分析可以得知,曲轴扭转的频率大约处在20-255Hz的范围内。

在扭转耦合振动中,

通过对图4、图5的观察和分析,可以得到:

动机有着比较强烈的扭转耦合振动。

②值得注意的是,置均有显而易见的碰撞痕迹,且痕迹与滚柱外轮廓的形态由此可断定挡片的裂痕是因滚柱的碰撞所致,同时也表明轴系扭转共振耦合引起的轴向振动会导致减振器受损断定结论是合理的。

本文的研究主要是为了解决因减振器失效而导致航空飞行过程中可能引发的安全问题,通过有限元法对航空

图2

图3

图4

图5

图6。

发动机曲轴的扭转振动分析作者:张震来源:《青年与社会》2014年第23期【摘要】曲轴的振动是影响内燃机生产、设计、制造和使用中的一个很重要因素。

曲轴的振动本质上是三维形式的振动,随着人们对曲轴振动的认识和要求,不仅扭转振动是人们研究的主要内容之一,弯曲振动、纵向振动也是研究的重要内容。

曲轴振动不但和引起振动的激励有关,而且和曲轴系的动态特性密切相关。

文章针对内燃机轴系扭振的危害、产生机理和实验与理论的建立过程及实验与理论结果的比较,以及改善扭振的方法,等方面进行了较为全面的阐述,为认识内燃机轴系扭振提供了较为全面的参考信息。

【关键词】内燃机;曲轴;扭振一、曲轴扭转振动原因简析内燃机曲轴装置之所以产生扭转振动,其内因是曲轴本身不但具有惯性,而且还有弹性,由此确定了曲轴本身固有的自由扭振特性。

而其外因则是作用在曲轴上周期性变化的激振力矩,例如:大爆发压力的活塞惯性力、曲柄连杆机构的惯性力和重力、附件的不规则阻力矩和外界反作用力,这些力矩是曲轴产生扭振的能量来源,只要机器在运行,这些激振力矩就存在,强迫扭振就持续发生,使得曲轴在运转时产生剧烈的振动。

激振力矩的频率、幅值等都对强迫振动的振幅起到极其重要的作用。

曲轴按照激振的频率进行强制振动,当激振频率与曲轴本身的固有频率相同时,就会产生共振。

当扭振应力超过轴系所能承受的应力时,曲轴将产生断裂。

所以控制曲轴扭转振动是内燃机工作者的工作重点之一。

燃机工作时,可燃混合气在气缸内燃烧。

由于燃烧时火焰传播速率很快,气缸内产生压力波的冲击与叠加,因此在上止点附近产生很高的爆发压力(压缩点火式发动机的最大爆发压力约90~160个大气压;火花点火式发动机的最大爆发压力相对小一些)和压力升高率(压缩点火式发动机的压力升高率约4~10个大气压/曲轴转角)。

这些高频大幅振荡的压力波作用在活塞顶面和气缸上,因而产生燃烧噪声和轴系与发动机整机的振动。

由于燃烧过程是周期性的,每循环气缸压力变化曲线可以用一系列不同振幅和相位的正弦波叠加合成。

汽车发动机曲轴扭转振动分析及控制社会经济在进行着快速的发展中,人们对于汽车的使用量也在逐渐的增加,我国对于汽车建设中是要求也越加严苛。

在汽车公司进行汽车设计的过程中,对于发动机及行驶中的稳定程度越加重视。

汽车发动机曲轴扭转振动是汽车公司在对于发动机研究中的热点课题。

本为对于发动机的曲轴扭转技术进行较为全面的分析。

标签:曲轴系;扭转振动;优化设计0 前言增加对于汽车发动机的振动分析与控制,在一定程度上面可以将汽车的内部结构进行优化,增加发动机的使用时间与汽车行驶过程中的稳定性能。

曲轴扭转是发动机在工作过程中的主要部件,性能的好坏将直接对于汽车的整体性能进行影响。

本文主要对于汽车中的曲轴扭转振动进行分析研究,这项研究是十分具有实际意义的。

1 汽车发动机曲轴扭转振动系统理论分析1.1 ADAMS多刚体动力学理论ADAMS动力学理论主要使用坐标方程式进行汽车在行驶中的发动机系统的分析。

在ADAMS动力学理论中,将动力系统内的关性参考系中的坐标与方位坐标进行标注,并使用相对应的数学方程式进行多余坐标的约束,进而将已经标注的坐标进行变量。

在对于动力学的分析过程中,使用数学方程式可以将计算的效率进行大幅度提升。

1.2 ADAMS多柔体动力学理论在进行汽车生产建设中,在机械系统中已经广泛使用柔性材料,是生产设备运行中速度较快,但是运行的精度也在不断的提升,设备内的动力学性能变得更加繁琐。

刚性研究体系已经不能满足对于动力学的研究,因此柔体动力学理论就在这种情况下产生。

这种研究体系一般情况下是以刚性动力学体系作为参照依据,在对于柔体的研究中进常采用不同的处理形式。

在一定程度上面刚性与柔性的个、动力学体系进行共同使用,可以对系统中的动力学进行更加全面的认识[1]。

2 曲轴动力学研究模型2.1 三维几何模型三维几何模型可以将曲轴系统的中每个零件间的关系进行清晰的展示。

按照零件的规格与参数,利用相对应的三维软件就可以建立相对应的三维几何模型。

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

发动机曲轴系扭振分析许涛;阮仁宇【摘要】采用EXCITE软件,对某汽油机的曲轴系进行了扭振分析,首先进行了减震皮带轮的频率选定,然后针对选定频率的曲轴系进行扭振分析,分别计算了转速波动、耗散功以及扭振角.计算结果显示:以上指标均在可接受的范围内,满足使用要求.【期刊名称】《汽车零部件》【年(卷),期】2016(000)007【总页数】3页(P56-58)【关键词】发动机;曲轴系;扭振分析【作者】许涛;阮仁宇【作者单位】安徽江淮汽车股份有限公司技术中心,安徽合肥230601;安徽江淮汽车股份有限公司技术中心,安徽合肥230601【正文语种】中文【中图分类】U464发动机曲轴系包括曲轴以及与曲轴相连的各运动件(如飞轮、减震皮带轮等),曲轴系是发动机最为关键的零部件,其作用是把活塞、连杆传来的气体力转化成力矩,用来驱动汽车的传动系统、发动机的配气机构以及其他辅助装置。

曲轴系是一个弹性体,存在一系列的扭振固有频率,在发动机运行过程中,曲轴系将产生明显的扭转振动。

而这个扭转振动是发动机上危害最大的振动问题,不仅消耗发动机的有用功,严重时甚至会导致曲轴断裂。

因此,在设计开发时必须对曲轴的扭振情况进行分析。

借助于EXCITE软件,以某四缸汽油机为研究对象,对其曲轴系进行扭振分析,优选皮带轮的固有频率,评价曲轴系的扭振特性,为曲轴系的设计提供理论参考。

1.1 主要参数发动机的主要参数如表1所示。

计算用的爆发压力(额定工况)来源于热力学的计算结果,如图1所示。

1.2 建立计算模型在EXCITE中搭建曲轴系的等效计算模型,如图2所示,定义好各个部件的设计参数、润滑油特性、仿真控制参数,接下来就可以进行计算。

其中曲轴使用Shaftmodeler模块和Autoshaft模块完成,连杆使用Conrod Modeler完成。

2.1 皮带轮优选由于曲轴是一个柔性轴,以及爆发压力的变动幅度很大,曲轴系在运转过程中会产生扭转振动,这对曲轴的寿命和发动机的工作稳定性都有影响。

哈尔滨工业大学本科毕业论文(设计)四缸发动机曲轴扭振分析摘要在发动机工作过程中,曲轴上各曲拐所承受转矩的大小周期性变化的,而曲轴后端的飞轮具有大的惯量,转速可以看成是均匀的,所以各曲拐相对于飞轮就会发生大小和方向作周期性变化的相对扭转振动,产生曲轴轴系的扭转振动。

曲轴的扭转振动时,扭转变形的幅度大大超过正常允许值,轻则产生很大的噪声,是磨损加剧,重则使曲轴断裂。

因此在设计内燃机时,必须对轴系的扭振特性进行分析,以确定其临界转速、振型、振幅、扭转应力,以及据是否需要采取减振措施进而设计减振器。

本文中首先用pro/E软件对所要分析的曲轴进行建模,用其模型分析功能求取曲轴当量转动惯量,用其Mechanica模块求取曲轴的当量刚度;用矩阵法和霍尔茨法计算曲轴的自由振动,确定曲轴的固有频率和振型;通过对曲轴激振力矩的简谐分析,确定曲轴的单缸转矩振幅;通过对轴系强迫振动计算,确定曲轴的临界转速、共振时的幅值以及曲轴的扭振应力;判别扭振应力的大小是否超过允许应力,如果扭振应力接近或超过允许零件允许值,则对曲轴采取减振措施,设计合适的减振器。

关键词:曲轴;扭振;扭振减振器I哈尔滨工业大学本科毕业论文(设计)AbstractIn the process of engine working,crank torque of the crankshaft is periodically changing,while the flywheel is approximately in uniform rotation because of the big moment of inertia of the flywheel.Therefor,the crank have a relative motion compared to the flywheel.,then,the torsional vibration of the crankshaft occurs.When the deformation amplitude of the crankshaft considerably more than the normal value,the engine will produce noising noise,and the abrasion increased,worse more,the crankshaft may crack even broken.Therefore, in the design of the internal combustion engine,the shafting torsional vibration characteristics are analyzed to determine its critical speed, mode, amplitude, torsional stress, as well as designing torsional vibration damper.Firstly, model the crankshaft to be analyzed with pro / E software,then,we can get the equivalent inertia of the crankshaft and the equivalent stiffness;Secondly,calculate the free vibration of the crankshaft using matrix method and Holtz method,and determine the natural frequencies and mode shapes;Thirdly,determine the amplitude of the single-cylinder crankshaft torque,through analyzing the exciting moment of the crankshaft;Then,determine the critical speed of the crankshaft, crankshaft torsional vibration amplitude and stress by calculating the forced vibration of the crankshaft;Finally,judge whether the size of awkward vibration stress exceeds the allowable stress.If the torsional stress close to or exceeds the allowable value of the crankshaft parts,damping measures must be take to consideration and design the suitable torsional vibration damper.Keywords: crankshaft, torsional vibration, torsional vibration damperII哈尔滨工业大学本科毕业论文(设计)目录摘要 (I)Abstract ........................................................ I I 第1章绪论. (3)1.1 课题研究的目的和意义 (3)1.2 国内外研究现状 (3)1.3 本课题的研究内容及技术方案 (4)1.4 本文的主要研究内容 (5)第2章曲轴当量扭振系统的组成与简化 (6)2.1 当量系统的组成与简化 (6)2.2 当量转动惯量的计算 (7)2.3 当量刚度的计算 (10)2.4 本章小结 (15)第3章轴系自由振动的计算 (16)3.1 霍尔茨法计算系统的自由振动 (16)3.2 固有频率和振型的计算 (19)3.3 本章小结 (21)第4章曲轴系统的激发力矩 (22)4.1 作用在发动机上的单缸转矩 (22)4.2 多拐曲轴上第k阶力矩谐量的相位关系 (24)4.3 本章小结 (25)第5章轴系强迫振动与共振的计算 (26)5.1 临界转速 (26)5.2 曲轴系统的共振计算 (27)5.2.1 轴系共振计算 (27)5.2.2 共振振幅计算 (29)5.2.3 曲轴扭振应力计算 (30)5.3 本章小结 (31)第6章扭转振动的消减措施 (32)6.1 扭转振动的消减措施 (32)6.2 减振器的设计 (33)6.3 装减振器后扭振当量系统振动计算 (35)1哈尔滨工业大学本科毕业论文(设计)6.3.1 装减速器后轴系自由振动计算 (35)6.3.2 装减振器后轴系强迫振动与共振计算 (37)6.4 本章小结 (37)结论 (39)致谢 (40)参考文献 (41)附录 (42)2哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1课题研究的目的和意义曲轴的功用是承受连杆传来的离心力,并由此造成绕曲轴本身轴线的力矩,并对外输出转矩.在发动机工作中,曲轴受到旋转质量的离心力、周期性变化的气压力和往复惯性力的共同作用,使曲轴承受弯曲和扭转载荷。

曲轴组扭振与强度分析

曾小春¹ 李一民²

1.江铃汽车股份有限公司发动机开发部,南昌,330001

2.浙江大学车辆工程研究所,杭州,310027

摘要:本文运用ABAQUS和Excite PowerUnit软件,对曲轴系进行扭振和强度分析,以便确认轴系是否满足设计要求关键词:曲轴组,扭振分析,强度分析

主要软件:ABAQUS, AVL Excite PowerUnit

1、计算网格

表1 单元类型说明

零部件单元类型节点数单元数

曲轴8节点六面体100,53286,520

飞轮8节点六面体7,6925,532

正时带轮8节点六面体760468

减振器8节点六面体3,2221,924

橡胶层8节点六面体624260

共计111,04694,704

图1 有限元分析网格

2、仿真结果及评价

2.1 曲轴的扭振分析

通过对整个轴系的自由振动分析,可知曲轴的一、二阶扭转模态频率分别为326.6Hz和574.8Hz。

结合该发动机的工作转速,可划分出整个轴系的临界转速图,通过该图可以识别出各阶模态所对应的共振转速,如图2所示。

由于二阶扭转模态所对应的为幅值相对较小的高谐次的干扰力矩谐量,因此我们重点关注一阶扭转模态所对应的临界转速,从图中我们可以看出5谐次以上的干扰力矩在发动机的工作转速内都将产生扭转共振。

Critical Speeds

0.5

1.5

2.5

3.5

4.5

5.5

6.5

7.5

8.59.5

10.5

11.5

1000

1500

2000

2500

3000

3500

4000

S p e e d (r p m )

100

200

300

400

500

600

700

800

Frequency(Hz)

1

2

Modes(rpm )

图2 临界转速图

完成轴系的自由模态分析后,我们将关注曲轴在强迫振动下的响应,也就是分析各个干扰力矩所引起的强迫振动振幅,这直接影响着发动机运转时的安全性。

图3为各谐次干扰引起的各自的曲轴扭振响应及总响应。

0.20.40.60.811.21.41.6

1.8A n g u l a r D i s p l a c e m e n t (d e g )

1000

150020002500300035004000

Engine Speed(rpm)

Order 0.5000(deg)Order 1.0000(deg)Order 1.5000(deg)Order 2.0000(deg)Order 2.5000(deg)Order 3.0000(deg)Order 3.5000(deg)Order 4.0000(deg)

Order 4.5000(deg)Order 5.0000(deg)Order 5.5000(deg)Order 6.0000(deg)Order 6.5000(deg)Order 7.0000(deg)Order 7.5000(deg)Order 8.0000(deg)

Order 8.5000(deg)Order 9.0000(deg)Order 9.5000(deg)Order 10.0000(deg)Order 10.5000(deg)Order 11.0000(deg)Order 11.5000(deg)Order 12.0000(deg)

Synthesis(deg)

图3 不同转速下的扭振幅值图

从图3中也可以看出总振幅在0.3度以下,完全满足该发动机对扭振振幅的要求。

0.05

0.1

0.15

0.2

A n g u l a r D i s p l a c e m e n t (d e g )

1000

150020002500300035004000

Engine Speed(rpm)

Order 2.0000(deg)Order 4.0000(deg)

Order 5.5000(deg)Order 6.0000(deg)

Order 6.5000(deg)Order 7.5000(deg)

Order 8.0000(deg)

图4 较强谐次的强迫振动幅值

图4则详细的反映了各阶主谐次所引起的强迫振动振幅。

2.2 曲轴的强度分析

曲轴是在同时承受扭转应力和弯曲应力的复杂应力情况下工作的,同时这些应力都是随时间周期变化的量。

因此有必要对曲轴进行静强度和疲劳强度计算。

在多体动力学模型当中,在充分考虑曲轴动态特性的前提下,通过计算可以得到各拐曲柄臂在各个方向上所受的力以及所产生的相应的弯矩与扭矩。

如图5、图6所示,当中是第八个曲柄臂在标况时,所受的各种力与力矩。

-20000

-15000-10000-500005000

1000015000

20000F o r c e (N )

720

900108012601440

Reference Angle(deg)

Force (Normal)Force (Axial)Force (Cross)

图5 第八曲柄臂所受的力

-600000

-400000-2000000

200000

400000600000

M o m e n t (N .m m )

720

900108012601440

Reference Angle(deg)

Bending Moment Web Torsion

图6 第八曲柄臂所受的力矩

图7、图8分别为各曲拐圆角在转速范围内的弯扭耦合静态安全系数。

随着转速的升高,各圆角静态安全系数有下降的趋势;在最大扭矩点2200rpm 曲柄销圆角静态安全系数达到最小 1.2,对应此机曲轴的第八个曲柄臂;因此,识别出的危险转速为最大扭矩点,位置在靠近飞轮的最后一个曲柄臂的曲柄销圆角处。

Main Journal Fillet

1

1.21.41.61.82

2.22.4C o m p a r i s o n F a c t o r (-)

1100

1600

2100

2600

3100

3600

engine speed(rpm)Crank Pin Fillet

1.2

1.41.61.82

2.22.4

2.6C o m

p

a

r i s o n

F a c t o r (-

)

1100

1600

2100

2600

3100

3600

engine speed(rpm)

Web1Web2Web3Web4

Web5Web6Web7Web8

图7 曲柄臂主轴颈圆角比较安全系数 图8 曲柄臂曲柄销圆角比较安全系数

下面将进行第八个曲柄臂及两侧带油道的主轴颈与曲柄销的精细有限元局部细节分析和疲劳安全性的校核。

图9 第八曲柄臂的应力

图10 曲柄销圆角处的应力 图11 曲柄销油孔应力

由计算结果可知,曲柄销圆角处的应力在此刻达到最大值,约为290 Mpa,油孔处的应力约为153MPa,远小于圆角处的应力集中,满足其材料的静强度要求。

有限元疲劳计算采用Gerber 平均应力修正的主应力—寿命模型,第八曲柄臂的圆角及周围油道的疲劳安全系数分布云图如图12-13所示。

图12曲柄销圆角处的疲劳安全系数 图13 油孔边缘处的疲劳安全系数

由计算得知,最小的疲劳安全系数集中在曲柄销圆角处,对应于图12当中应力集中的区域,疲劳安全系数在1.3到1.8之间,满足当前该机型的安全需要,但强度储备略显不足,如要进一步加大功率,则需进行进一步的强度校核。

3、结论

对该曲轴进行了扭振分析之后,可以看出该曲轴的一阶扭转频率在325Hz 左右,使得危险谐次的共振转速高于了发动机的工作转速,而落工作转速范围内的干扰谐次激起的强迫振动振幅小于0.4度,满足车用发动机轴系扭振的设计要求。

对该曲轴进行了强度与疲劳校核之后,发现在应力集中区域如圆角、油孔等处存在较大的应力,但远低于材

料极限。

同时完成曲轴组的疲劳校核,结果表明满足发动机强度要求。