基于Abaqus的汽油机曲轴强度分析

- 格式:pdf

- 大小:746.71 KB

- 文档页数:4

基于Abaqus的曲轴模态压缩李林1,2,郝涛1,2,李凤琴1,2(1 重庆长安汽车股份有限公司动力研究院,重庆,401120;2汽车噪声振动和安全技术国家重点实验室,重庆,401120)摘要:应用Abaqus软件对曲轴系有限元模型进行模态缩减,得到曲轴系的质量、刚度、几何、自由度矩阵及模态结果文件,继而进行曲轴系和发动机整机动力学分析。

模态缩减将有限元模型原来数百万自由度,缩减为几百个自由度,节约了计算时间和成本,显著提升计算效率。

关键词:Abaqus 曲轴系统有限元模态缩减Abstract:This paper is about using Abaqus solver to condense model of the crankshaft, obtained the crankshaft matrix of mass, stiffness , geometric and DOF for vibration analysis. The number of degrees of freedom on original FEM had been reduced from several millions to a few hundred, greatly reduced the amount of calculation and showed efficiency on analysis.Key Words: Abaqus ; Cranktrain ; FEM ;Model Reduce1 前言由于发动机汽缸压力和惯性力等各种载荷的作用,曲轴同时发生弯曲和扭转振动。

曲轴振动是发动机振动噪声产生的重要因素。

有限元子结构分析中将每一弹性体可离散成许多集中质量点(含质量和惯量),并计入结构静/动刚度(随振动频率变化)。

子结构上的节点可用来施加外力和力矩,也耦合部件间的相互作用,传递载荷。

利用子结构主自由度节点的运动特性来表征部件运动和变形。

C10T曲轴ABAQUS有限元分析算例

1、模型导入:UG建曲轴三维实体模型导入ABAQUS

2、材料参数设置:QT820-3

3、网格划分:选择修正的二次四面体单元C3D10M,自由网格划分,网格全

局尺寸3

4、载荷与边界条件确定:

(1)边界条件:约束各主轴颈径向位移,约束大头端和小头端面中心位置

节点X,Y,Z向位移

(2)载荷:根据泛亚产品研发部提供的发动机各缸爆发时爆发压力与曲轴

转角的曲线图,得到各缸爆发时最大爆发压力(具体曲线图示见附件)

5、求解

6、疲劳寿命计算:将ABAQUS应力应变分析的结果导入nCodeDesignLife或

FESAFE中,添加循环载荷谱,计算疲劳寿命和疲劳安全系数

为了实现以上算例,希望得到泛亚产品工程部的帮助,提供以下资料:

(1)C10T曲轴零件三维数模

(2)第一、二、、三缸爆发时气缸压力曲线(曲轴转角与压力的关系曲线)或连

杆轴颈总载荷Qc

(3)发动机额定转速

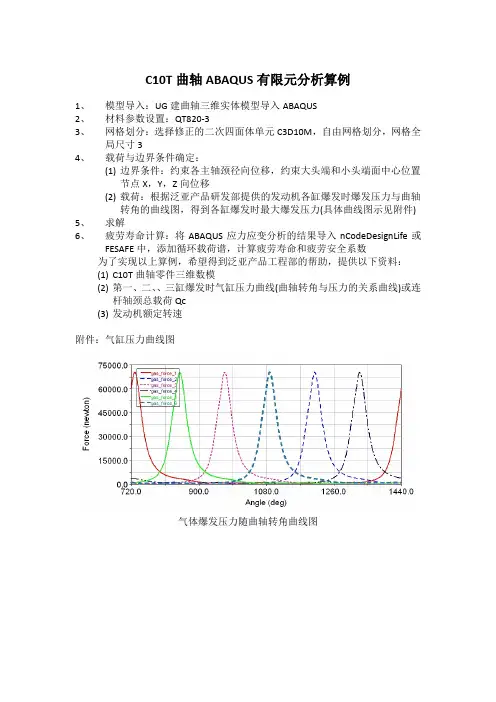

附件:气缸压力曲线图

气体爆发压力随曲轴转角曲线图。

POPULAR AUTO设计与创新基于Abaqus的某国六柴油机主轴承壁计算分析李曼利合肥和安机械制造有限公司技术中心 安徽 合肥 230601摘 要 利用有限元分析方法对某国六柴油机主轴承壁强度,疲劳特性进行仿真分析,重点对缸体、主轴承盖应力分布,高周疲劳、主轴承盖滑移量、冷、热状态轴瓦背压进行模拟计算。

模拟结果表明:缸体、主轴承盖的应力分布,轴瓦背压均满足强度使用要求;高周疲劳安全系数均高于1.1的最低限值要求,满足高周疲劳要求;主轴承盖最大滑移量为6μm,满足小于10μm的限值要求。

模拟分析结果为主轴承壁的设计提供了有力支撑。

关键词 主轴承壁;有限元;强度;疲劳前言发动机缸体主轴承壁作为支撑曲轴连杆机构的重要部位,在发动机工作过程中,长期承受着运动载荷,同时气缸燃气压力通过活塞、曲柄连杆机构传递到主轴承壁上,因此主轴承壁强度、疲劳分析对于发动机正常工作至关重要。

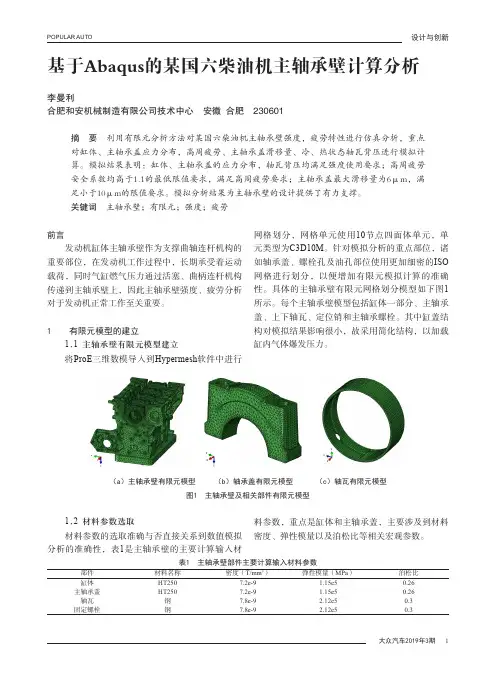

1 有限元模型的建立1.1 主轴承壁有限元模型建立将ProE三维数模导入到Hypermesh软件中进行网格划分,网格单元使用10节点四面体单元,单元类型为C3D10M。

针对模拟分析的重点部位,诸如轴承盖、螺栓孔及油孔部位使用更加细密的ISO 网格进行划分,以便增加有限元模拟计算的准确性。

具体的主轴承壁有限元网格划分模型如下图1所示。

每个主轴承壁模型包括缸体一部分、主轴承盖、上下轴瓦、定位销和主轴承螺栓。

其中缸盖结构对模拟结果影响很小,故采用简化结构,以加载缸内气体爆发压力。

(a)主轴承壁有限元模型 (b)轴承盖有限元模型 (c)轴瓦有限元模型图1 主轴承壁及相关部件有限元模型1.2 材料参数选取材料参数的选取准确与否直接关系到数值模拟分析的准确性,表1是主轴承壁的主要计算输入材料参数,重点是缸体和主轴承盖,主要涉及到材料密度、弹性模量以及泊松比等相关宏观参数。

表1 主轴承壁部件主要计算输入材料参数部件材料名称密度(T/mm3)弹性模量(MPa)泊松比缸体HT2507.2e-9 1.15e50.26主轴承盖HT2507.2e-9 1.15e50.26轴瓦钢7.8e-9 2.12e50.3固定螺栓钢7.8e-9 2.12e50.3POPULAR AUTO 设计与创新1.3 计算载荷和边界条件定义主轴承分析中输入载荷包含装配载荷以、缸盖爆发压力以及轴瓦EHD力。

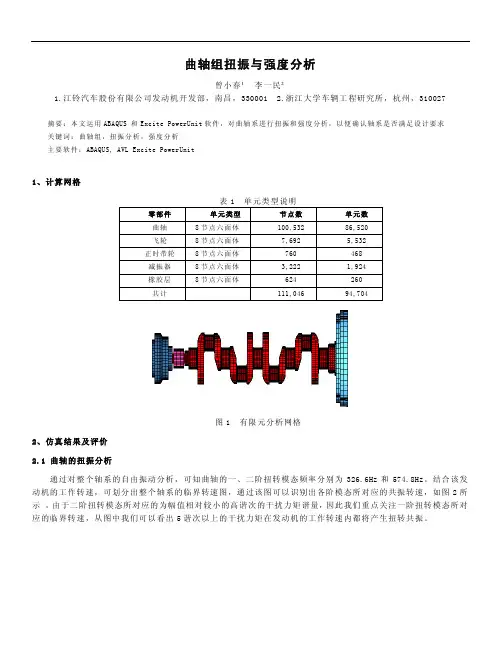

曲轴强度分析方法对比张振兴关莹(长城汽车股份有限公司动力研究院,河北省保定市)摘要:本文主要介绍了在A VL EXCITE软件中分析曲轴强度的两种方法,应用这两种分析方法对某一曲轴进行强度计算。

对比两种方法所得的结果,评价两种方法在工程上应用的优劣。

关键词:A VL EXCITE;曲轴强度分析方法主要软件:A VL EXCITE;Abaqus;FEMFAT1. 前言应用A VL EXCITE软件计算曲轴强度存在很多方法,其中得到广泛应用的有两种,第一种方法是在Power Unit中计算受力,用Designer查找危险曲柄臂及对应转速,然后计算曲柄臂圆角的疲劳强度;第二种方法是应用Power Unit计算受力,然后计算各个转速下所有圆角的疲劳强度。

第一种方法由于只计算了部分曲柄臂圆角的疲劳强度,所以计算时间较短,加快了曲轴的开发进度,但是存在所选曲柄臂不一定是最危险曲柄臂的可能,给设计带来了一定风险。

应用第二种方法,消除了第一种方法的风险,但是计算时间会很长。

本文应用这两种方法对同一轴系进行计算分析对比,观察哪一种方法更适合在工程上应用。

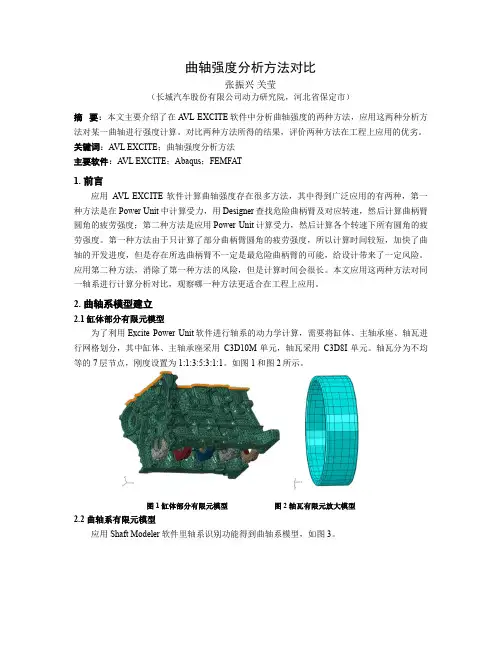

2. 曲轴系模型建立2.1 缸体部分有限元模型为了利用Excite Power Unit软件进行轴系的动力学计算,需要将缸体、主轴承座、轴瓦进行网格划分,其中缸体、主轴承座采用C3D10M单元,轴瓦采用C3D8I单元。

轴瓦分为不均等的7层节点,刚度设置为1:1:3:5:3:1:1。

如图1和图2所示。

图1 缸体部分有限元模型图2 轴瓦有限元放大模型2.2 曲轴系有限元模型应用Shaft Modeler软件里轴系识别功能得到曲轴系模型,如图3。

图3 Shaft Modeler模型2.3 曲柄臂有限元模型曲柄臂有限元模型采用C3D10M与C3D20单元。

即在曲轴圆角危险截面对应的120°范围内截取圆角及其周围一部分做C3D20单元,因为这是曲轴最危险的部分。

其它位置采用C3D10M单元,以减少计算时间。

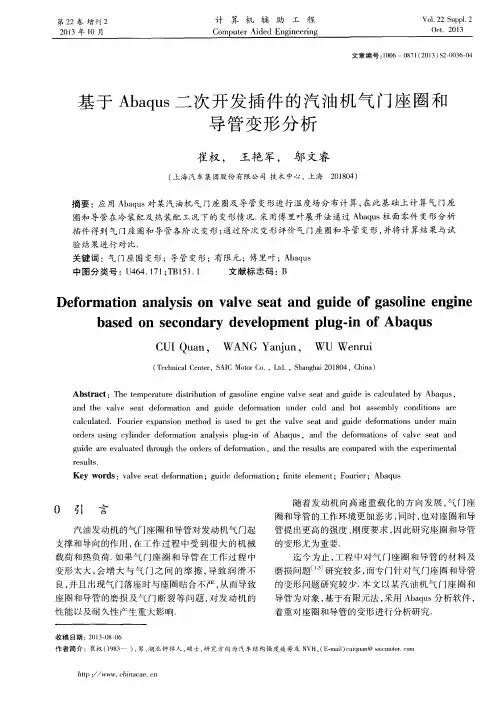

曲轴组扭振与强度分析曾小春¹ 李一民²1.江铃汽车股份有限公司发动机开发部,南昌,3300012.浙江大学车辆工程研究所,杭州,310027摘要:本文运用ABAQUS和Excite PowerUnit软件,对曲轴系进行扭振和强度分析,以便确认轴系是否满足设计要求关键词:曲轴组,扭振分析,强度分析主要软件:ABAQUS, AVL Excite PowerUnit1、计算网格表1 单元类型说明零部件单元类型节点数单元数曲轴8节点六面体100,53286,520飞轮8节点六面体7,6925,532正时带轮8节点六面体760468减振器8节点六面体3,2221,924橡胶层8节点六面体624260共计111,04694,704图1 有限元分析网格2、仿真结果及评价2.1 曲轴的扭振分析通过对整个轴系的自由振动分析,可知曲轴的一、二阶扭转模态频率分别为326.6Hz和574.8Hz。

结合该发动机的工作转速,可划分出整个轴系的临界转速图,通过该图可以识别出各阶模态所对应的共振转速,如图2所示。

由于二阶扭转模态所对应的为幅值相对较小的高谐次的干扰力矩谐量,因此我们重点关注一阶扭转模态所对应的临界转速,从图中我们可以看出5谐次以上的干扰力矩在发动机的工作转速内都将产生扭转共振。

Critical Speeds0.51.52.53.54.55.56.57.58.59.510.511.51000150020002500300035004000S p e e d (r p m )100200300400500600700800Frequency(Hz)12Modes(rpm )图2 临界转速图完成轴系的自由模态分析后,我们将关注曲轴在强迫振动下的响应,也就是分析各个干扰力矩所引起的强迫振动振幅,这直接影响着发动机运转时的安全性。

图3为各谐次干扰引起的各自的曲轴扭振响应及总响应。

0.20.40.60.811.21.41.61.8A n g u l a r D i s p l a c e m e n t (d e g )1000150020002500300035004000Engine Speed(rpm)Order 0.5000(deg)Order 1.0000(deg)Order 1.5000(deg)Order 2.0000(deg)Order 2.5000(deg)Order 3.0000(deg)Order 3.5000(deg)Order 4.0000(deg)Order 4.5000(deg)Order 5.0000(deg)Order 5.5000(deg)Order 6.0000(deg)Order 6.5000(deg)Order 7.0000(deg)Order 7.5000(deg)Order 8.0000(deg)Order 8.5000(deg)Order 9.0000(deg)Order 9.5000(deg)Order 10.0000(deg)Order 10.5000(deg)Order 11.0000(deg)Order 11.5000(deg)Order 12.0000(deg)Synthesis(deg)图3 不同转速下的扭振幅值图从图3中也可以看出总振幅在0.3度以下,完全满足该发动机对扭振振幅的要求。

某发动机曲轴箱有限元分析作者:李辉张静来源:《计算机辅助工程》2013年第05期摘要:基于有限元分析和应力疲劳理论,通过Abaqus和FEMFAT软件,对某发动机缸体曲轴箱进行结构强度分析,得到其应力分布、接触情况和高周疲劳安全因数分布.结果表明此曲轴箱结构满足设计要求.关键词:发动机;缸体;曲轴箱;有限元;高周疲劳分析中图分类号: U464.131文献标志码: B引言传统内燃机的动力输出路径为:缸内爆发压力通过曲柄连杆机构转化为扭矩.缸体主轴承座为曲轴提供支撑,是发动机最重要的承载件之一.工作中的交变载荷作用使缸体面临着耐久性的考验,它的可靠性直接影响着整个发动机的性能.本文重点关注曲轴箱区域的应力分布情况,研究缸体与主轴承盖、上下轴瓦之间的接触开度和主轴承盖上的接触应力,并对缸体和主轴承盖进行高周疲劳分析,用以评价缸体的设计是否满足安全运转的需求.[1]1模型建立1.1几何模型模型截取发动机缸体的两个半缸(包含1个主轴承)以及相应的缸盖、缸套、主轴承盖、缸盖贯穿螺栓、上下主轴瓦和主轴承盖与曲轴箱的连接螺栓等.由于重点分析缸体部分,缸盖部分只提供固定作用,因此对缸盖部分进行简化.分析模型见图1.图 1分析模型1.2网格模型对几何模型进行网格划分,缸盖部分采用6节点棱柱单元,螺栓部分采用8节点六面体单元,其余部分均采用10节点四面体单元.模型的网格信息见表1,有限元模型见图2.表 1分析模型网格信息表零件节点数/个单元数/个单元类型缸盖4 5545 750C3D6缸体297 821183 922C3D10M缸套24 56811 910C3D10M缸盖螺栓1 5481 440C3D6&C3D8I主轴承座10500966 565C3D10M上轴瓦40 36622 131C3D10M下轴瓦22 45712 726C3D10M轴承座螺栓4 6944 368C3D6&C3D8I图 2有限元模型1.3接触类型与边界条件1.3.1接触对设置计算模型中的接触对定义见表2.表 2接触对接触对接触类型备注缸盖缸体Tie缸体缸套Tie缸盖螺栓缸盖Tie缸盖螺栓缸体Tie轴承座螺栓主轴承座Tie轴承座螺栓缸体Tie上轴瓦缸体Tied过盈量0.035下轴瓦主轴承盖Tied过盈量0.035上轴瓦下轴瓦Small Sliding摩擦因数0.15主轴承盖缸体Small Sliding摩擦因数0.201.3.2约束条件边界条件的施加方式见图3,缸体的一端约束x方向;为便于分析过程中的受热膨胀,缸盖顶部的一端约束y方向,缸体顶部两端完全约束z方向.(a)x方向约束(b)y方向约束(c)z方向约束图 3约束条件1.3.3载荷施加缸盖螺栓力为40 kN,主轴承座螺栓力为30 kN.在下轴瓦中间区域施加25 kN的最大主轴承力,加载数值引入安全因子,放大1.25倍.具体主轴承力加载方式见图4.图 4主轴承力加载1.4计算分析步根据实际工作情况,确定分析步的设置.(1)冷装配,施加上下轴瓦装配中的过盈量,加载10%的螺栓力.(2)冷装配,施加上下轴瓦装配中的过盈量,加载100%的螺栓力.(3)热载荷,恒定温度下,整个模型为均一温度150 ℃.(4)最大爆压工况下的主轴承力.(5)卸载主轴承力.(6)最大爆压工况下的主轴承力.(7)卸载主轴承力.分析过程编写INP文件,然后调用Abaqus求解器进行计算.[2]2计算结果分析2.1应力分析整个缸体应力分布情况见图5(a).重点关注曲轴箱和主轴承盖处的应力情况.装配工况下的应力分布情况见图5(b),热载荷工况下的应力分布见图5(c),最大爆压工况下的应力分布见图5(d).3种工况下均未出现应力过大情况,结构强度安全.(a)缸体应力分布情况(b)冷装配工况下应力分布(c)热载荷工况下的应力分布(d)最大爆压工况下的应力分布图5缸体应力、冷装配工况下应力、热载荷工况下应力和最大爆压工况下的应力分布2.2接触分析2.2.1接触开度分析接触开度,对研究发动机运转时是否会出现接触开启以及上、下轴瓦间是否始终保持接触十分重要.各个分析步的接触开度见图6.可以看出,各个分析步中的接触开度均接近0,说明在整个过程中未发生分离,满足要求.(a)10%螺栓力(b)100%螺栓力(c)热载荷(d)气体爆压(e)卸载(f)气体爆压(g)卸载图 6各个分析步的接触开度2.2.2接触压力接触压力是分析接触面上是否出现应力值过大的关键指标,主轴承座的材料为球墨铸铁,其材料的屈服极限为400 MPa.各个分析步的接触压力见图7,可知,在各个分析步中主轴承盖与缸体的最大接触压力为301.16 MPa,小于材料的屈服极限.因此,主轴承盖与缸盖之间的接触压力情况满足设计要求.(a)10%螺栓力(b)100%螺栓力(c)热应力(d)气体爆压(e)卸载(f)气体爆压(g)卸载图 7各个分析步的接触压力3疲劳分析3.1疲劳分析参数在发动机正常工作中,整个缸体由于承受交变载荷作用,故需要校核其高周疲劳安全性能.[3]本文所采用的软件为FEMFAT,导入Abaqus计算生成fil文件进行分析.计算中所用的评价方法为R=const.FEMFAT软件参数设置见表3.表 3FEMFAT参数设置应力梯度 on平均应力 on表面粗糙度 on全局Rz=200 μm修正的Haigh图 on平均应力重计算 on等温影响 on统计学影响on其他影响因子off在热应力工况和最大爆压工况下,根据FEMFAT分析结果,存活率为90%,安全因数极限为1.25。

基于Abaqus的汽车燃油系统结构强度分析作者:叶鑫来源:《计算机辅助工程》2013年第05期摘要:以Abaqus的静力学分析为基础,采用非线性接触和变形分析方法,对不同工况下的汽车燃油系统进行结构强度分析,分别得到燃油箱和绑带在普通工况与极限工况下的应力应变状态以及变形量.计算结果基本符合客户的设计规范要求.结果表明:通过Abaqus的静力分析模块进行的结构强度分析,可以为燃油系统的设计和性能评估提供重要参考和依据.关键词:汽车;燃油系统;非线性分析;应力;应变;变形量中图分类号: U464.136.5; TB115.1文献标志码: B引言燃油系统是汽车至关重要的部件之一,关系到每个乘客的生命安全.早期的燃油箱大多由金属材料制成,后来多改用合成材料以适应汽车轻量化的发展需求,满足新的汽车燃油经济性标准.伴随着汽车工业的发展,塑料燃油箱得到较快发展.[1]世界上第一只汽车塑料燃油箱是在20世纪60年代,由德国大众汽车公司、BASF公司和KAUTEX公司联合开发的,并成功应用于PORSCHE车上.[2]由于材料的特殊性,塑料燃油箱在不同工况下的变形量和应力应变参数一直是燃油系统设计中关注的重点.本文运用Abaqus的静力学非线性计算模块,对不同工况下的燃油系统结构强度进行模拟计算,校核不同工况下燃油系统变形后是否与车身发生干涉,以及应力应变状态是否符合相关标准等.1有限元模型塑料燃油箱总成见图1,包括塑料燃油箱本体、绑带、油泵和减震垫等.采用壳单元建模,将油泵和减震垫设置为刚体[3],减震垫的厚度随与油箱本体之间的接触力的变化而变化.油箱本体开启大变形模式,各接触面间均为非线性接触.[4]燃油箱本体材料为高密度聚乙烯(HDPE),绑带材料为STEEL 12.塑料燃油箱本体剖面见图2.坐标系定义为z方向正方向,为燃油箱底部竖直指向顶部的方向;x方向为沿着绑带走向垂直于z方向;y方向根据右手定则确定.整个模型共有74 604个单元.2边界条件减震垫固定并与燃油箱本体接触;绑带螺栓孔处施加向上4 mm的预紧位移;油泵弹簧初始位置受到大小为64 N的拉力;燃油箱本体受到额定容积的燃油液压.在上述边界条件下,根据工作状态中遇到的不同状况,分别计算在燃油箱内压为6,30和-3 kPa时油箱本体的底部下沉量,以及燃油箱和绑带的应力应变.3计算结果及分析当内压为6 kPa时,燃油箱z方向变形量云图、油箱本体应力云图、绑带应力和塑性应变云图分别见图3~6.根据行业内部标准,在正常工作状态下,燃油箱z方向变形量不能超过8 mm,油箱本体应力值不能超过24 MPa,绑带应力不能超过320 MPa,塑性应变不能超过0.01.从计算结果可知,本文设计方案完全满足正常工作状态下的结构强度需求.除正常工作状态之外,燃油系统还存在呼吸状态,即油箱内压最高和最低状态.一般情况下,普通燃油箱需要承受最高内压为30 kPa,最低为-3 kPa,高于30 kPa或者低于-3 kPa,油箱上的阀门就会自动打开,调节内压.由图7~10可知,油箱本体和绑带的应力最大值均没有超过材料的屈服应力,即24和320 MPa;而z方向的变形量和绑带等效塑性应变均超过试验标准范围,但由于这一工况属于极限情况,z方向变形量偏大可以接受,可以考虑改变绑带外形,采用中部加强筋的绑带结构降低绑带在极限工况下产生的塑性变形.4结论运用Abaqus模拟汽车塑料燃油系统在不同工况下的结构强度,得出以下结论.(1)在正常工作状态,燃油箱内压为6 kPa时,油箱底部下沉量以及油箱和绑带的应力最大值都满足设计要求.(2)在燃油箱内部极限高压30 kPa下,油箱和绑带的最大应力都小于材料屈服应力,满足要求;油箱底部下沉量虽然较大,但考虑到是极限情况,可以接受;绑带塑性应变高于相关试验标准,建议改进钢带结构设计以降低其塑性应变.(3)在燃油箱内压为极限低压-3 kPa 时,油箱底部下沉量以及油箱和绑带的应力最大值都满足设计要求.参考文献:[1]师杨. 塑料油箱评估[J]. 国外塑料, 2004, 22(4): 26.[2]刘亮. 汽车塑料油箱发展趋势[J]. 轻型汽车技术, 2006(11): 3940.[3]庄茁,张帆,岑松,等. Abaqus非线性有限元分析与实例[M]. 北京:科学出版社,2005: 168205.[4]石亦平,周玉蓉. Abaqus有限元分析实例详解[M]. 北京:机械工业出版社, 2006:125163.(编辑陈锋杰)。

柴油机曲轴静强度有限元分析与优化董昊轩;黄伟星;张鹏【摘要】为分析某六缸柴油机曲轴的安全可靠性,建立曲轴三维模型,使用有限元法分析其静强度下应力分布,并依据分析结果进行设计优化.首先,使用HyperMesh建立曲轴网格模型,然后使用HyperMesh 建立曲轴网格模型,然后使用Abaqus 计算曲轴静强度应力云图,并对应力最大处安全系数进行校核.结果表明:连杆轴颈圆角处疲劳安全系数不符合要求,易产生疲劳破坏.在分析结果的基础上,以保证曲轴应力安全为目标,以曲轴质量为约束,通过分析有限元数据,分别得到轴颈直径与安全系数和质量之间的拟合公式,获得满足目标和约束的最优轴颈直径.【期刊名称】《佳木斯大学学报(自然科学版)》【年(卷),期】2017(035)004【总页数】5页(P581-584,607)【关键词】有限元分析;曲轴;HyperMesh;Abaqus【作者】董昊轩;黄伟星;张鹏【作者单位】长安大学汽车学院,陕西西安 710064;长安大学汽车学院,陕西西安710064;长安大学实验与设备管理处,陕西西安 710064【正文语种】中文【中图分类】TK423发动机曲轴工作在高速高载环境下,容易引起曲轴疲劳破坏,其中连杆轴颈和主轴颈圆角处应力集中现象比其他区域严重,曲轴失效大都发生在此处[1]。

在车用发动机曲轴设计和优化过程中,有限元法可精确分析出其应力分布情况,有效缩短研发优化周期,提高效率,节约费用[2~3]。

目前对曲轴分析优化多集中在单纯通过增大轴径以达到可靠性要求[1,4],少有分析轴径增大带来的质量变化和安全性变化关系以获得准确的优化结果。

以有限元法为基础,以应力分布结果为导向,得到轴颈直径增加值与曲轴质量增加和疲劳安全系数之间的关系,获得满足要求优化值并进行验证。

1.1 曲轴建模柴油机曲轴,材料为45号钢,弹性模量为206800,泊松比为0.29。

在Catia中建立曲轴三维模型,如图1所示。

基于Abaqus的轮-轴强度分析摘要:基于Abaqus软件,在考虑材料非线性和几何非线性的情况下,进行轮-轴强度分析。

对应力集中区域进行加强及结构优化,提高轮-轴强度。

关键词:Abaqus,轮-轴,非线性Abstract: Based on Abaqus,consider nonlinear about material and geometry,analysis strength of wheel-shaft. Strengthen the areas of stress concentration and optimizing structure, improving wheel - shaft strength.Key words: Abaqus,wheel-shaft,nonlinear1引言轮-轴用于支撑整台设备,同时兼为设备提供动力来源,因此对轮-轴的强度有一定要求。

轮-轴的强度分析是模拟设备在静止及运动这2种工况下轮-轴抵抗破坏的能力。

以验证设计的正确性。

2分析对象分析模型为驱动车轮+驱动轴+平键。

整台设备靠4组车轮(驱动车轮,从动车轮各2组)支撑,设备(图1所示)总重160吨,设备重心偏于驱动车轮组侧,承受主要支撑作用,因此,需要对驱动车轮组进行重点分析,确保能够满足支撑设备的要求。

各轮组受力分布(图2所示)。

当设备悬臂处于水平位置取料时,每个驱动车轮组承受400KN最大压力(合40吨)。

由此需运用Abaqus软件模拟这一过程。

3分析方法3.1分析思路运用Abaqus/CAE或者其它CAD软件建立需要作分析的轮-轴三维模型,然后用Abaqus/Standard 和Abaqus/Explicit对需要作分析的2种工况进行分析。

当提交分析时,会发现个人电脑根本无法承受如此巨大规模的计算。

除非用工作图1图2站分析,否则不予考虑此种方案。

这就需要设计人员换一种思路来考虑这个问题。

本次计算采取“各个击破”的方案来分析。

Abaqus软件在发动机领域的应用案例汽车发动机分析中存在很多典型的问题,采用其他的某个软件不能一次性完全解决,例如连杆/主轴承座装配件强度分析,曲柄连杆机构的协同运动,进排气歧管热应力分析,缸盖、箱体、缸套各种分析,密封系统分析-垫片,NVH振动噪声分析,其中涉及到了复杂的接触问题模拟,机构运动分析模拟,热固/流固耦合分析模拟,大规模模型模拟,密封件模拟和声固耦合/声学分析模拟等等,Abaqus提供的许多关键分析功能,以及其他广泛的分析功能。

主要分析分析功能如下:–强大而–灵活的接触分析功能(contact analysis)–刚体和柔体结合的机构分析–多物理场耦合分析功能-–热固、流固耦合等–子模型、子结构分析功能–垫圈单元(Gasket elements)、螺栓预紧力(Bolt loading)–稀疏矩阵求解器(Sparse solver), Lanczos特征值求解器(Lanczos eigensolver),–A MS(Automatic multi-level substructuring)连杆强度分析-奇瑞汽车连杆强度的校合是连杆设计的主要内容,同时,连杆的强度分析中涉及螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。

Abaqus独特的螺栓预紧、过盈模拟等功能保证分析结果可以为连杆强度校合提供准确依据。

此例由奇瑞汽车提供。

缸体及轴承盖装配体应力分析-GM汽车机体及轴承盖的装配应力分析中,除轴承盖位置的的应力分布外,对螺栓附件的应力也比较关心。

Abaqus采用其独有的子模型功能,可以非常方便的对总体模型进行局部细化,求解局部的细节解,得到叠层板附近详细的应力分布,为改进设计提供依据。

此例由福特汽车提供。

内燃机主轴承座的强度分析-奇瑞汽车主轴承座的模型包括缸体,框架,轴瓦,螺栓和曲轴等,模拟螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。

某三缸汽油机曲轴箱强度及疲劳有限元分析Chen Long;Hu Peng xiang;Wang Ying jie;Chen Liang;OuYang Cai yun【摘要】对某三缸汽油机的曲轴箱强度及疲劳进行有限元分析,确定曲轴箱在装配预紧力与动态载荷的作用下,强度与疲劳是否满足要求,为设计的合理性奠定基础.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)023【总页数】3页(P134-135,143)【关键词】三缸汽油机;有限元;强度;疲劳【作者】Chen Long;Hu Peng xiang;Wang Ying jie;Chen Liang;OuYang Cai yun【作者单位】;;;;【正文语种】中文【中图分类】U467.2引言曲轴箱的强度分析对发动机至关重要,曲轴箱分析内容主要为缸体、主轴承盖及轴瓦的强度分析和疲劳分析,而上述零部件均为曲轴在发动机的正常运转提供有效支撑。

一旦出现失效的情况,后果非常严重。

1 计算机模型具体分析项目可以将主轴承壁分析分成三个大的工况:(1)最大螺栓预紧力、最大轴瓦过盈量;(2)最小螺栓预紧力、最小轴瓦过盈量;(3)最小螺栓预紧力、最大轴瓦过盈量。

2 最大螺栓预紧力、最大轴瓦过盈量2.1 缸体应力分布缸体材料牌号为HT250,结合最大、最小主应力分布图,可知应力结果合理,最小主应力峰值470Mpa,小于750Mpa。

图1 有限元分析模型图2 缸体最小主应力分布2.2 主轴承盖应力分布、等效塑性应变(PEEQ)取曲轴转角在1476位置时,主轴承盖应力、应变分布结果。

图3 主轴承盖平均应力分布主轴承盖材料为 AVL_GJS-500,结合主轴承盖应力分布图,可知平均应力、最大主应力、最小主应力均没有超过限值,结果合理。

图4 主轴承盖等效塑性应变(PEEQ)根据等效塑性应变结果,PEEQ值最大为0.0012,小于0.002的限值,结果合理,符合要求。

基于Abaqus的汽油机曲轴强度分析研究

黄凤琴张志明王伟民蔡志强

(东风汽车公司技术中心武汉 430056)

摘要:本文首先介绍了曲轴的网格处理方法,然后对曲轴的约束和加载作了必要的描述,考虑了曲轴与主轴承座的接触间隙和非线性,最后按照汽油机曲轴的工作工况,选择了8种工况进行了有限元分析,得到各种工况下曲轴的应力分布云图和连杆轴颈圆角处的最小疲劳安全系数,为曲轴的设计和优化方向提供了充分的理论依据。

关键词:汽油机曲轴有限元分析 Abaqus 疲劳强度

1引言

发动机曲轴在工作时受到强大的交变载荷而容易发生疲劳破坏,造成重大经济损失。

曲轴疲劳试验方法周期长,成本高,而利用有限元分析可以快速得到曲轴的疲劳安全系数,从而为曲轴的强度及优化方向提供理论依据。

2 曲轴有限元模型的建立

曲轴有限元分析采用的计算模型一般有以下三种【1】:

1)四分之一曲拐模型。

主要考虑弯曲载荷的作用,并认为曲轴的形状和作用载荷相对曲拐平面对称。

2)单拐模型。

分析曲轴受载荷最严重的单个曲拐,优点在于计算规模小,计算时间短。

但是这种方法很难准确确定主轴颈剖面部分面处的边界条件,剖分面离过度圆角的距离会影响计算精度。

3)采用整体曲轴模型,这是进行曲轴有限元计算最符合实际的模型,计算精度高,但是计算规模较大,计算时间较长。

随着计算机技术水平的提高,整体曲轴模型的计算时间在不断的缩短。

在本文中,采用整体曲轴模型对某汽油机曲轴的疲劳强度进行分析计算,网格处理采用Hpermesh软件,约束加载、计算分析及后处理利用Abaqus软件。

2.1 有限元网格的划分

本分析中的网格模型主要报告曲轴网格模型和简化主轴承座网格模型。

由于曲轴最大应力集中主要发生在油孔、连杆轴颈圆角及主轴颈圆角处。

因此,此三处的网格质量极为关键,必须进行网格细化。

采用Hypermesh作为前处理软件,根据曲轴的结构对称特点,可以只用划分部分曲面的面网格,然后进行镜像,得到曲轴的整体面网格,最后生成体网格。

简化主轴承直接通过拉伸得到六面体简化主轴承网格。

本模型中,曲轴网格

尺寸为5mm,连杆轴颈圆角及主轴颈圆角处等分细化,根据曲轴计算精度的要求,曲轴体网格采用二阶四面体单元,图1为曲轴与简化主轴承网格模型,曲轴模型共有261561个单元,392923节点。

图1 曲轴与简化主轴承网格模型

2.2 定义接触

曲轴与简化主轴承座之间采用接触定义,类型为contact pair,在Hypermesh的Abaqus面板中完成接触对的定义。

然后定义曲轴主轴颈与主轴承座之间的间隙,图2为定义完成的接触对。

图2主轴颈与轴承座之间的接触定义

2.3 定义边界条件

边界条件包括载荷边界条件和约束边界条件。

曲轴所受主要载荷为曲柄销载荷及曲轴飞轮端扭矩,图3所示为2缸和4缸发火时曲柄销载荷与飞轮端扭矩示意图,标记为红色载荷

图3 曲轴所受载荷加载示意图

为惯性力,标记为蓝色为气体压力。

曲柄销载荷沿圆周方向120度范围内按余弦分布,沿轴向按直线分布【2】,如图4所示。

图4曲柄销载荷分布示意图

选择曲轴典型工况进行计算,本文中选取了8个工况进行曲轴有限元分析,曲柄销载荷及飞轮端扭矩均由曲柄连杆机构动力学分析通过软件GT-Crank 计算得到。

约束简化主轴承座平移自由度及曲轴前端的旋转自由度。

3 计算结果分析

曲轴的疲劳安全系数的计算分传统手动计算和采用疲劳软件计算两种方法【3,4,5】,为节约计算成本,本文采取传统计算方法。

由于曲轴在工作中一直受到不对称循环应力的作用,因此必须从疲劳强度的角度来评价曲轴的安全问题。

此曲轴选取的材料为合金钢,其抗拉强度为1080MPa ,屈服极限为930MPa 。

对计算的各种工况进行两两组合,列出每组的最大主应力分布云图,计算疲劳安全系数。

疲劳安全系数计算公式如式(1)。

m

a K n σψσβεσσσσ+=-1

(1)

式中,K σ为有效力集中系数,一般取1.0 β 表面强化系数,本文中取1.3

εσ 为尺寸系数,本文中取0.73 ψσ 为疲劳比,根据经验,取0.33; σa 为应力幅和σm 为平均应力,所选组合工况分析结果得到

图5 4缸连杆轴颈最大主应力分布云图

35.2MPa

图6 2缸连杆轴颈最大主应力分布云图

根据以上疲劳安全系数的计算方法,计算得到4缸连杆轴颈圆角处的最小疲劳安全系数为2.73,4缸连杆轴颈最大主应力分布云图如图5,2缸连杆轴颈圆角处的最小疲劳安全系数为2.94,2缸连杆轴颈最大主应力分布云图如图6,均大于1.5,因此其疲劳强度满足设计要求。

4 小结

1)本文利用Hypermesh作为前处理软件,在Abaqus中进行计算分析,详细介绍了曲轴FEM 分析网格处理及约束加载的方法,计算表明曲柄销圆角及主轴颈圆角处网格质量对计算结果的影响很大,因此圆角处网格必须细划。

2)本文对某汽油机曲轴进行了疲劳强度分析,分析得出,曲轴的主要应力集中发生在轴颈圆角处,并对此处疲劳安全系数进行计算,得出其满足疲劳设计要求的结论。

3)曲轴的边界条件比较复杂,因此必须考虑接触和非线性,普通通用软件没有这个方面的功能,Abaqus很好的为我们解决了这一非线性问题,使得计算结果更为准确。

参考文献

【1】徐中明,牟笑静,彭旭阳. 基于有限元法的发动机曲轴静强度分析【J】.重庆大学学报,2008.31(09).

【2】徐兀. 汽车发动机现代设计【M】.北京:人民交通出版社,1995:133-135.

【3】马讯,左远化.曲轴的疲劳和模态分析【J】.汽车研究与开发,2003(5):23-26.

【4】王良国,胡德波. 368Q型发动机曲轴疲劳强度有限元分析【J】.内燃机学报,2000.18(03)【5】尹建民等,.X6135柴油机曲轴强度的三维有限元研究【J】.内燃机工程,1997.18(02)。