浮法玻璃熔窑节能技术及途径.

- 格式:doc

- 大小:31.50 KB

- 文档页数:8

浮法玻璃退火窑的节电优化与能耗评估节能和减少能耗已成为如今工业生产中迫切需要解决的问题。

浮法玻璃生产作为一个能源密集型工艺,其能耗问题尤为突出。

浮法玻璃退火窑是生产过程中消耗能源较多的环节之一,因此,对退火窑的节电优化和能耗评估至关重要。

1. 节电优化1.1 完善工艺流程优化退火窑的节电效果需要从工艺流程出发。

首先,通过合理的生产计划和生产调度,避免或减少生产中的空转时间和停机时间,最大限度地提高生产线的运行效率。

其次,对于不同品种和规格的玻璃,根据其退火时间、温度等参数进行合理的设置,使退火工艺更加精确和高效。

1.2 使用高效燃烧设备退火窑的燃烧设备是关键环节之一。

传统的燃烧设备存在燃烧不充分、热效率低等问题。

因此,应考虑更换高效节能的燃烧设备,如采用先进的燃气燃烧系统或采用燃煤替代燃油等方式,提高燃烧效率和热能利用率,从而达到节能的目的。

1.3 加强设备维护和管理设备的正常运行和维护对于节能至关重要。

定期检查和维护设备,防止设备漏气、漏油等现象,确保设备的正常工作状态。

另外,合理设置设备的运行参数,如降低风机、输送带等设备的运行速度,减少能源损耗。

2. 能耗评估为了更好地评估浮法玻璃退火窑的能耗情况,可以采用以下方法:2.1 数据收集和分析收集和记录退火窑的能耗数据,包括燃料消耗量、电力消耗量、产出玻璃量等。

通过数据分析,了解能耗分布情况以及不同因素对能耗的影响程度,为进一步的能耗优化提供依据。

2.2 能源指标计算根据收集的数据,计算能源消耗指标,比如能源消耗量与产出玻璃量的比值,评估能源的利用效率。

通过对比不同产品、不同时间段的能源指标,找出能源消耗的差异和潜在问题,为优化调整提供参考。

2.3 建立能源管理体系通过建立科学合理的能源管理体系,对退火窑的能源消耗进行监控和管理。

制定能源消耗控制目标和措施,建立能耗报警机制,及时发现和处理能耗异常状况,进一步提高能耗的管理水平。

总结:浮法玻璃退火窑的节电优化与能耗评估是提高工业生产能源利用效率和降低能耗的关键环节。

我国是玻璃生产大国,截至2021年9月中旬,我国浮法玻璃熔窑共计305座,在产265座,日熔化量174925吨,占全世界浮法玻璃在产产能58%;超白压延玻璃熔窑66座,日熔化量40210吨,占全世界超白压延玻璃在产产能90%。

而玻璃企业是能耗大户,燃料成本占玻璃生产总成本的40%。

在3060碳达峰、碳中和“双碳战略”以及“十四五”能耗总量控制、能耗强度控制“双控目标”国家政策的高压态势下,玻璃行业迫切需要节能新材料和节能新技术,来进一步降低燃料消耗并减少污染排放,同时降低运行成本、提高玻璃企业的产品竞争力。

中建材蚌埠玻璃工业设计研究院(以下简称“中建材蚌埠院”)在熔窑节能领域做了大量研发工作,并取得了卓有成效的创新成果。

其中,玻璃熔窑用红外高辐射节能涂料(以下简称“红外节能涂料”)与二代新型保温节能技术,作为玻璃熔窑节能新材料和节能新技术,被评为“二代浮法玻璃技术与装备优秀创新成果”,成为二代浮法玻璃熔窑标志性节能创新成果和设计标配。

01节能原理1.1 红外高辐射节能涂料的节能原理随着玻璃生产工艺的改进和节能技术水平的提升,我国普白玻璃单耗大约在1300~1550 Kcal/kg玻璃液,熔窑热吸收效率在42%~50%,平均热效率在46%左右。

这与国外工业炉的平均热效率均在50%以上存在一定的差距[1]。

那么,如何才能提高窑炉的热效率呢?众所周知,高温环境下炉膛内部的热量传递以辐射为主,辐射传热所传递的能量占总能量的80%以上。

而一般耐火材料(如优质硅砖)高温下的发射率只有0.4左右[2](如图1所示)。

因此,提高炉膛内表面的发射率,就可以提高熔窑的热吸收效率。

图1 玻璃熔窑内部耐火材料传热示意图中建材蚌埠院研发的“玻璃熔窑用红外高辐射节能涂料”,正是这样一种高发射率的功能性涂料。

将它涂覆在玻璃熔窑内表面,可以将高温下(1600℃)熔窑内表面的发射率从0.4提高到0.9以上。

也就是说,可以将窑炉内表面辐射传热效率提高一倍以上。

随着社会经济的不断发展,我国玻璃工业的竞争也越来越激烈,节约能耗、降低成本已成为企业的核心竞争力。

而玻璃生产具有资源消耗多、污染严重和能耗高等特点,不仅影响到企业的生存,也制约了整个行业的发展。

节能降耗是企业降低成本、提高效益的最佳途径。

燃烧技术的节能1、全氧燃烧技术为了降低浮法玻璃窑炉烟气中的NOx污染,欧美国家开发推广出新型的全氧燃烧技术,主要是通过全氧来代替助燃空气,气体中不含有N₂,只有极少量的NOx,浮法玻璃窑炉烟气污染的总体积可减少80%,并且会降低废弃带走的热量。

全氧燃烧技术工艺的核心在于全氧燃烧喷枪,为加强燃料与氧气混合的接触面积,全氧燃烧喷枪整体成矩形,能更为精准地控制火焰覆盖率,在燃烧过程中进行分阶段全氧燃烧,能将燃烧喷枪的更多能量转化为热辐射,并产生更多碳黑,加强火焰亮度,充分利用浮法玻璃窑炉的传热均匀性,加强黑体辐射的传热效率,提高更短波段热辐射在玻璃液中的穿透效率。

使用全氧燃烧技术的浮法玻璃窑炉能提高20%的热效率,但采用这项工艺时,需要重视对浮法玻璃窑炉耐火材料的选择,烟气中水蒸气的浓度会因全氧燃烧而增加,会在浮法玻璃生产过程中,产生浓度较大的碱性蒸汽,加速耐火材料的侵蚀,影响窑龄和生产规模。

2、富氧燃烧技术采用富氧燃烧技术生产浮法玻璃的基本原理,主要是原料通过富氧燃烧减少了烟气的产生,燃烧产物中二氧化碳和水蒸气的分压和含量增加,NOx的含量降低,火焰黑度加大,火焰温度提升,加快了原料的燃烧过程,提高了火焰在配合料与玻璃液之间的传热效率,从而提高了浮法玻璃窑炉的熔化效率。

富氧燃烧技术对燃烧设备具有更高要求。

燃料在燃烧过程中需要氧气,这些氧气通常来源于空气,但氧气在助燃空气中仅占21%的比重,而空气中其余的氮气并不会参加燃烧,反而会吸收大量的热量,阻碍燃烧效率的提高,增加燃料消耗。

因此提高空气中的氧气含量,可以更好地保持热量,提高燃料利用效率。

用28%的富氧空气进行燃烧试验时,热量损失减少25%,热量损失的减少也降低了燃料消耗。

浮法玻璃生产过程中的节能途径顽近下景匕玻璃行业是一个高能耗行业,玻璃熔窑是玻璃生产线能耗最多的设备,在玻璃成本中燃料成本约占35%〜50%.我国自行设计的大部分浮法玻璃熔窑玻璃液单耗可以达到6500kJ/kg〜7500kJ/kg玻璃液,国外大的浮法玻璃企业只有5800kJ/kg玻璃液,我们与国际先进水平有一定差距。

发达国家玻璃熔窑的热效率一般在30%〜40%,我国玻璃熔窑的热效率平均只有25%〜35%.熔窑结构设计和保温措施不合理,使用的耐火材料质量档次低是存在这种差距的重要原因之一。

其次,国内浮法玻璃工艺操作技术落后、管理不够完善等也是造成能耗高、熔化质量差、窑炉寿命短的原因。

到目前我国已拥有浮法玻璃生产线140余条,玻璃产能增加较快,市场竞争逐步白热化。

做为玻璃主要燃料的重油,价格持续走高,在玻璃成本中所占比例越来越大。

因此,降低玻璃能耗,对降低生产成本,提高企业的市场竞争力,减少环境污染,缓解能源短缺等都具有巨大意义。

玻璃企业的节能是一个长期任务,国内外技术人员积极进行研究,如优化窑炉结构设计、富氧燃烧、全氧燃烧电助熔、重油乳化技术等。

目前很多企业已开始在生产过程中实施节能措施,并对玻璃生产过程控制等方面的节能措施进行探索。

配合料水分、温度与油耗众所周知,水分在配合料中的状态与配合料的温度密切相关。

配合料温度大于35°C时,绝大多数水分以游离态附着在难熔的砂粒表面,从而可以粘附较多的纯碱加强助熔效果。

当配合料温度小于35°C时,配合料中的水分会与纯碱形成Na2CO310H2O或Na2CO37H2O,与芒硝形成Na2SO410H2O结晶水化合物,使砂粒表面失去水分显得干燥,使助熔作用减弱。

北方地区在冬季由于气温较低,配合料温度一般低于35C,有些地区甚至仅有20C左右。

为了保持配合料外观湿润,通常采取增加配合料水分的办法,虽然起到一定作用,但也会带来较多弊端,如料仓壁结块现象加重、油耗增加等。

浮法玻璃企业节能技术分析及实践摘要:本文通过对玻璃熔窑能耗结构进行分析,从加强熔窑保温、烟气余热利用、加强生产过程控制以及采用新的节能技术等方面进行了论述,提出了玻璃企业节能降耗的的必要性和措施。

关键词:能耗保温余热利用过程控制节能技术玻璃工业具有能耗较高,资源消耗较大的特点,随着能源日趋紧张和大气污染的加剧,节能降耗和减少排放已成为玻璃企业生产的两个约束性指标,GB21340-2008《平板玻璃单位产品能源消耗限额》国家标准于2008年6月1日起实施。

现有生产企业能耗限额限定值规定的最低标准是:熔窑类别大于300t/d,单位产品综合能耗小于20.5kg标煤/重量箱,熔窑热耗小于8200KJ/kg。

新建企业能耗额限准入值是:熔窑类别大于500t/d,单位产品综合能耗小于16.5kg标煤/重量箱,熔窑热耗小于6500 KJ/kg。

这就意味着现有平板玻璃生产企业(含浮法及平拉工艺)如果能耗达不到标准规定的限定值将要被强制淘汰;新建平板玻璃企业如果能耗达不到标准规定的准入门槛,将不准点火投入。

随着新建玻璃生产线的不断投产,对各种燃料的需求越来越大,伴随着产能的不断扩张,企业经营形势变得非常严峻,将面临更加激烈的市场竞争。

在当前能源紧张的形势下,行业受到的冲击巨大,节能形势逼人。

玻璃企业的能耗主要是在玻璃的熔制过程中消耗,在实际生产中,玻璃企业抓住了熔窑的节能就是抓住了行业节能的主题。

当前,玻璃企业节能的重点在于强化熔窑密封、加强熔窑保温、烟气余热的回收利用、加强生产过程控制以及采用新的燃烧技术等,本文主要从以上几个方面节能技术的应用。

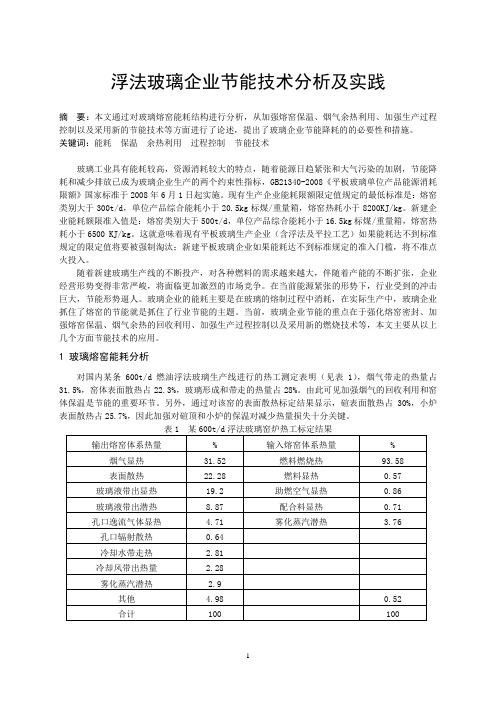

1 玻璃熔窑能耗分析对国内某条600t/d燃油浮法玻璃生产线进行的热工测定表明(见表1),烟气带走的热量占31.5%,窑体表面散热占22.3%,玻璃形成和带走的热量占28%。

由此可见加强烟气的回收利用和窑体保温是节能的重要环节。

另外,通过对该窑的表面散热标定结果显示,碹表面散热占30%,小炉表面散热占25.7%,因此加强对碹顶和小炉的保温对减少热量损失十分关键。

浮法玻璃熔窑中废气排放与脱硫技术综述浮法玻璃熔窑是玻璃制造过程中的重要环节,它不仅产生了大量的废气排放,还会释放出有害物质,对环境和人类健康产生潜在风险。

因此,研究和应用有效的废气排放与脱硫技术对保护环境和减少污染具有重要意义。

浮法玻璃熔窑中的废气排放主要包括烟气和废气两种类型。

烟气是熔窑中玻璃原料燃烧时产生的气体,其中含有的一氧化碳、二氧化硫、氮氧化物等对环境和健康有害。

废气是熔窑中被燃料和原料中的杂质以及玻璃的氧化还原反应产生的气体。

为了减少浮法玻璃熔窑中的废气排放对环境的危害,一些常见的废气排放与脱硫技术被提出并广泛应用。

其中,常见的废气处理方法包括烟气净化和废气处理两个方面。

对于烟气净化,常见的技术包括除尘、脱硫和脱氮等。

除尘是目前最常用的废气处理技术之一,常用的方法有静电除尘和布袋除尘等。

静电除尘利用静电力和气流力作用,将颗粒粉尘从烟气中分离出来,达到净化的效果。

布袋除尘则是将烟气通过纤维过滤袋,在滤袋上沉积颗粒粉尘,使净化后的气体通过。

脱硫和脱氮是为了去除烟气中的硫化物和氮氧化物等对环境和健康有害的物质。

常见的脱硫技术包括湿法脱硫和干法脱硫等,湿法脱硫利用吸收剂与烟气中的SO2发生化学反应,将SO2转化为可溶性的化合物而使其得到去除。

干法脱硫则是基于吸附剂吸附和化学吸收的原理,将烟气中的SO2转化为可溶性的化合物。

对于脱氮技术,常见的方法有选择性催化还原和选择性非催化还原等。

除了烟气净化,废气处理也是降低浮法玻璃熔窑废气排放对环境的影响的重要手段。

常见的废气处理技术包括高温燃烧、余热回收和再利用等。

高温燃烧是将废气引入燃烧炉内,在高温下进行燃烧分解,将有机废气转化为无害的二氧化碳和水蒸气等,从而实现净化的效果。

余热回收和再利用是将熔窑中排放的高温废气通过换热器进行余热回收,用于加热玻璃熔池等工序,以减少能源消耗和废气排放。

除了上述技术,还有一些新兴的废气排放与脱硫技术应用在浮法玻璃熔窑中,以进一步提高废气处理效果。

浮法玻璃退火窑的节能减排技术研究随着全球经济的发展和工业化进程的加速,能源消耗和温室气体排放问题日益突出。

在这一背景下,节能减排成为各个行业都面临的重要课题。

浮法玻璃工艺作为玻璃行业的主要生产工艺之一,也需要积极探索和采取节能减排技术,以降低能源消耗和环境压力。

1. 浮法玻璃工艺概述浮法玻璃是指通过将玻璃原料熔化后,均匀地流到一池锡液表面,自然漂浮并形成一块平整的玻璃。

这种工艺可以生产出高质量、大尺寸的玻璃板,广泛应用于建筑、汽车等领域。

浮法玻璃生产过程中,退火是一个关键的环节。

退火窑主要用于降低玻璃板内部残余应力,确保产品的机械强度和光学质量。

然而,传统的退火窑存在能源消耗高、环境污染严重等问题,亟待开展节能减排技术研究。

2. 节能减排技术方案(1)燃气外循环技术燃气外循环技术是一种有效的节能减排技术,通过循环利用高温燃烧产生的废气、废热,实现能量的最大化利用。

在退火窑中,通过将燃烧产生的废气再次引入窑内进行燃烧和预热工作,减少能源的消耗。

(2)燃烧优化技术燃烧优化技术是指通过对燃烧过程进行精确控制,实现燃料的高效燃烧和减少排放物的产生。

在浮法玻璃退火窑中,通过对燃烧器结构和燃烧参数的优化,提高燃料的利用率和燃烧效率,降低二氧化碳和氮氧化物等有害气体的排放。

(3)高效保温材料应用退火窑的保温材料对于节能效果起着至关重要的作用。

采用高效保温材料,可以有效减少热量的散失,提高能源利用率。

常用的保温材料包括陶瓷纤维、硅酸盐纤维等,它们具有良好的隔热性能和耐高温性能。

(4)废热回收技术退火窑中产生的废热可以通过废热回收技术进行回收利用。

常见的废热回收技术包括烟气余热回收、废气废热回收、燃烧热回收等。

通过回收利用废热能量,可以进一步提高能源利用效率。

3. 技术实施及效果评估在实施上述节能减排技术方案时,需要根据具体情况进行技术改造和设备升级。

针对燃气外循环技术,需要合理设计循环系统,并确保系统的稳定运行;对于燃烧优化技术和高效保温材料应用,需要根据设备特点进行相应的改造和优化;废热回收技术的实施则需要合理设计回收系统和热交换设备。

浮法玻璃熔窑节能保温摘要:浮法玻璃生产线的熔窑是一个非常复杂的结构体,每个区域的温度和环境都不一样,因此每个区域采用的耐火材料的材质和性能各不相同。

同时对于不同区域的温度控制也不一样,这就给保温工作带来了很多的约束,同时由于窑炉内充满了各种气体和原料粉料,因此熔窑的耐火材料和保温材料所处的环境较恶劣,需要根据具体的情况选用合适的材料才能在保证熔窑安全的情况下达到很好的保温效果。

中国建材国际工程集团有限公司对于玻璃熔窑的保温作了非常多的研究和实践,也取得了很好的效果。

关键词:玻璃熔窑;熔窑设计;节能保温引言影响熔窑散热的因素有窑体的外表面温度和环境温度,窑体外表面温度的降低,就意味着散热损失的降低,而窑体外表面温度和熔窑结构及保温材料密切相关。

相对于传统保温技术,熔窑全保温技术可使熔窑外表面温度降至80℃以下,散热损失减少80%以上,节能效果明显。

玻璃熔窑亦可进行二次保温,可大幅度降低表面温度。

保温后窑体外表面温度和保温材料本身有很大关系,保温材料的导热系数越低,保温效果越好。

1窑炉操作与运行窑炉的操作与运行主要包括如下内容:①熔化温度制度优化;②助燃空气过剩系数优化,燃料质量控制,火焰控制;③配合料COD值和玻璃熔体REDOX计算与控制;④配合料料方优化和含水率优化;提高碎玻璃比例;⑤生产过程中玻璃缺陷控制;⑥DCS系统控制算法及换火程序优化;⑦操作孔和观察孔的随时封闭;⑧日常巡检、火缝密封与热修、蓄热室疏通等。

放的将近1/3,但是如果大幅改变料方,弃用白云石和石灰石而改用MgO和CaO,可以减少配合料排出CO的将近一半,目前要做到这一点有很大困难;即使能够实现,如果采用煅烧的方法,也无非是将部分CO的排放从玻璃工厂转移到上游原料厂家,所谓的减排没有实质上的意义,这样对玻璃液澄清问题也是不利的。

但是采用类似如下所述含碳酸盐成分很少的CALUMITE原料可以从一定程度上减少CO的排放。

生料和碎玻璃的预热预熔在大规模平板玻璃生产中还难以实现,但原料和配方的优化对于降低能耗还是有一定的潜力。

浮法玻璃熔窑节能技术及途径摘要:玻璃行业在生产过程中会产生巨大的能源消耗,降低生产过程中的能源消耗对于玻璃行业来说有着长远的效益,不仅仅是经济效益,而且也符合人们日益进步的环保理念,这是大势所趋,因而笔者将在下文简单介绍下浮法玻璃熔窑的节能技术,以及从下面几个方面探求浮法玻璃熔窑的节能途径,以期能够为玻璃行业的发展提供参考。

关键字:浮法玻璃熔窑节能技术途径Float glass furnace energy saving techniques and ways Abstract:Glass industry will produce huge energy consumption in the production process,reduce the energy consumption for the glass industry has the long-term benefits,not only economic benefits, but also accords with the growing progress of theconcept of environmental protection, this is represent the general trend, and thusthe pen will be energy-saving technology of float glass furnace in the followingbrief introduction next, and from five aspects to explore ways of saving energy of float glass furnace, in order to provide reference for the development of glass industry.Keyword:Float glass furnace Energy saving technology ways 随着近年来科技水平的不断进步,在玻璃行业中也有明显的表现,那就是浮法玻璃熔窑技术在不断地向前大步跨越,特别是国内的保温材料和耐火材料都在原基础上取得了巨大的进步,有进步虽然可喜,但是尚不足以与国外同领域的技术相比肩,或许通过以下数字大家能够更直观地看出差距所在,国外较先进的浮法玻璃熔窑技术最高产生55%的热效率,而我国最高产生40%。

再者,我国浮法玻璃熔窑技术所产生的能耗在6900KJ/Kg到8372KJ/Kg之间,国外同领域的能耗在6488KJ/Kg到6910KJ/Kg之间,除此之外我国所用的玻璃液同国外先进的玻璃液也有一定差距,由此能够更清楚地看出我国浮法玻璃熔窑的节能降耗有着巨大发展潜力,通过节能降耗能够使我国玻璃行业充满活力,在国际竞争中立于不败之地。

1浮法玻璃熔窑中采用的节能技术1浮法玻璃熔窑节能技术1.1电助熔技术电助熔技术主要是在窑内安装适当、合理的电极,让玻璃液能够在电极作用下出现焦耳效应,这么做的好处就是电能产生的热量会更有效地被玻璃液利用,同时浮法玻璃熔窑的内部温度会出现明显的降低,使得整个电助熔所带来的热效应高达95%。

热点处是电加热的功率所在,并且在配合料区也会适当的分布,在熔体中会释放出比较集中的热量以此来使热点的保障作用得到加强,同时也使玻璃液中的加权平均温度得到提高,也因而能够使投料区和热点两者间的温度梯度得到提高。

温度梯度的提高在一定程度上使的配合料下面的玻璃液在往后流动的平均速度得以加快,强烈抑制在表面的回流液流会形成,换言之,新熔玻璃液在向成形方向的流动速度会大大减少,据悉电助熔技术能够使使窑炉中的实际熔化量有20%左右的提高,同时能耗会出现显著下降的效果。

1.2全氧燃烧技术全氧燃烧技术的起源地是欧美国家,其开发的初衷是为了使空气中NOx的污染能够降低,这种燃烧技术通过将助燃空间被全氧替代的方式呈现,全氧在燃烧之后会产生极少的NOx,,因而所排出的废气会比助燃空气作用后所排废气的总体积减少79%左右,体积减少,相应地带走的热量也会大大地降低。

全氧燃烧技术使用的是全氧燃烧喷枪,和蓄热室结构、传统小炉相比更节省投资,并且全氧燃烧喷枪在燃烧阶段会呈现出矩形状的外部轮廓,这就是能够使得火焰的覆盖率和同燃料的接触面积得到增加,全氧燃烧喷枪还会产生很多的碳黑,火焰的亮度也会明显地增加,从而在黑体辐射方面增加了传热的效果。

同时增加的火焰亮度能够将自身的能量转化为波段较短的热辐射,众所周知,波段断穿透力强,那么在玻璃液中穿透力强的效果就是传热效率得到极大提高,加之矩形的覆盖面,也使得传热更加均匀,因而使用全氧燃烧技术能够使热效率提高29%左右,大大降低了能源消耗。

但是使用全氧燃烧技术有一点必须特别注意,那就是选择耐火材料必须要科学、合理,全氧燃烧后虽然减少了空气中NOx的排放,却会产生大量水蒸汽,浓度较大的水蒸汽,会对窑内的耐火材料产生强烈的侵蚀作用,有其是碹顶硅砖,这就使得窑龄受到了一定的影响,这是需要注意到的。

1.3富氧燃烧技术富氧在浮法玻璃熔窑生产中其实是副产物,如果要是能够将这种副产物加以利用的话,可想而知会极大地降低成本,相应地企业效益便会增加,就目前而言,富氧燃烧主要有两种方式,一是在燃油喷枪的位置安装富氧喷嘴,那么富氧便会通过高速射流这一形式被喷入窑内,使得火焰和液面的距离被拉近,又因为在火焰下方的中氧作为高密度的助燃介质比火焰上方的密度高,所以此刻火焰能够在下方迅速地燃烧,那么下方的温度也便明显的升高。

玻璃液面与下方的距离最近,从而加大了传热的力度,相应地碹顶的温度便会降低,碹顶的温度的降低,使整个窑体的烟气出口温度、表温都有所下降,从而提高了熔窑的热效率。

第二种是将富氧直接作为雾化介质和燃料充分混合然后进行燃烧,这样会产生穿透力较强的火焰和高效率的热能,进一步降低了能源消耗。

值得一提的是第一种投资较少,结构也比较简单,但是节能效率比较有限,第二种虽然结构复杂,投资也较第一种大,但是节能效率还是十分可观的。

1.4池底鼓泡技术在熔窑中设置一系列的鼓泡管进行鼓泡,在玻璃液中会出一些气泡,这样便会产生热障效果,热障效果的产生能够使玻璃液的对流明显加剧,这样一来玻璃液底层的温度会得到显著提高,一方面能够适当地使窑内温度降低,熔化量得以提高,另一方面能够使液流趋向稳定,也能够配合料高效熔化,同时会达到降低能耗的效果。

如果条件允许的话,还可以在配料区也设置一些鼓泡管,这样能够让成块的配合料分解开,刚容易熔化,还可以加速玻璃液中石英成分的熔化,这种技术不仅能够提高产量,更能使玻璃液质量得到显著改善。

2浮法熔窑的节能途径2.1采用国际先进的投料技术2.1.1对投料机进行合理布置,使用同步等宽投料技术投料在玻璃行业的熔制过程中是重要的一个环节,影响到泡界线的稳定、熔化区的位置和熔化速度,其最终会对产品的产量和质量造成实际影响,使用同步等宽投料技术,能够有效地提高熔化率,并且使燃料热量得到充分利用,还能够使火焰覆盖之下的利用率达到最大值。

投料池的宽度决定着配合料覆盖面积的大小,换言之这两者之间成正比,从而可以判断出投料池的宽度与熔化部的宽度相等或接近,会使热效率和熔化率极大提高,更好实现节能目标。

在传统的投料方式来看,分料或者偏料是常见现象,但是如果采用同步等宽投料技术后,在投料池上密集布置投料机,各机器中间没有空隙,这样便使得投料更加均匀,不会出现这便料多,那边料少的情况,让整个投料池都没有玻璃液裸露,这种方式中间不用分料,又可以让火焰的覆盖面积得到充分利用,又能提高熔化率,使能耗得以降低。

2.1.2投料口采用全密封结构投料池内部的压力通常情况下都是正压,因而从窑内向窑外的辐射和溢流热损失较大,如果使投料池处于全密封状态,换言之,使投料池作为预熔池,那么将会使热损失大大减少,与此同时,配合料在入池之前还可以吸收一部分热量,配合料中水分会被蒸发掉实现了预熔效果,这样一来配合料在熔化池中的熔化摊平的时间就短了,也更容易实现了。

另外,在投料池中的料被预熔后能够阻止烟气将更多的热量带进蓄热室,由于水蒸气减少,熔窑上层的机构受侵蚀度也会明显减少。

除此之外,全密封的投料池能够使投料过程不受外界干扰,从而保证了泡界线定、温度制度、窑内压力的稳定,尤其是玻璃液的对流趋于稳定,减少了熔液对池壁砖进一步侵蚀,增长了窑炉的寿命。

2.2改进熔化部的结构2.2.1合理增加熔窑宽度,使小炉的对数减少在相同的熔化率情形中,如果条件允许应该使熔窑宽度合理地增加,同时小炉的对数应该减少,这主要是由于增加了熔窑宽度,能够使料层的厚度变薄,更加均匀。

还可以适当地使熔窑内的高温火焰在停留时间上得到延长,这样便可以有效地增强辐射的传热效果,并且火焰在黑根区的长度要有所减少,这样才会更易于熔化。

此外,配合料在窑内的流动速度应该减缓,这样才能保护池壁不受其侵蚀,格子体的堵塞和烧损现象也会随之减少。

2.2.2改进窑底结构最后一对小炉后熔化池应该设计为浅池底形式,这样能够使玻璃液回流系数降低,也可以使玻璃液的的加热次数减少能够更好地实现节能。

大家都清楚的一点是窑内的对流强弱和池深的3次方成正比,那么对冷却部池深的降低,可以使冷却部的回流次数得到减少,如果我们在实际中减少了却部的面积,那么可以减少一次性的投资。

在最后一对小炉靠前的池底,最好是阶梯式的设计,由浅而深,在投料池使池深达到最大值,主要是由于池深的变化能够使配合料滞留在高温带的时间增长,能够有效地提高熔化率和热效率,玻璃液的质量也会随之得到提高,因而上述的池底结构是最理想的,我们用玻璃液回流系数降低的方法来降低降低玻璃液重复加热的次数是十分有效的。

2.2.3暄顶结构采用“蜂窝状”,使火焰辐射面积增加暄顶结构采用“蜂窝状”能够使炉内的有效利用率得到提高,在暄内的表面,比较尖端的部位温度往往会比较高,这时辐射能力也会比较强,随着暄内部表面积的增加,暄自身对玻璃液的辐射能力也会相应地增加,这样一来就减少了窑内向外的热量散失,另外,“蜂窝状”结构会阻滞大暄内处于表面的高速气流运动,形成“紊流区”,这就有效地保护了大暄不被碱蒸气冲刷侵蚀,使窑炉在实际使用中的寿命得以延长。

3采用新型保温材料。

全方位复合保温在科学技术日益进步的今天,各种保温涂料、保温材料、密封材料都被开发出来,这就从实质上改变了传统熔窑的保温结构设计,并且熔窑墙体不再留不住热度了,使熔窑内的温度有了充分的保证,窑体表面也不再像以往一样散热快,这些都应归功于新型保温材料的出现,正是有了这些新型材料才使得浮法玻璃熔窑有了进一步的发展。

总结笔者通过上文对浮法玻璃熔窑节能技术和途径的分析,我们在使玻璃质量提高的同时还应该使其潜力得到最大程度的发掘,实现节能的目标,这对于企业生产成本的降低,赢得国际市场的竞争有着重要意义,所以浮法玻璃熔窑节能技术和途径的探索永远不会止步。