一玻璃电熔基础

- 格式:doc

- 大小:1014.50 KB

- 文档页数:144

玻璃熔化理论知识点总结1. 玻璃的结构特点玻璃是一种非晶态固体,其原子排列没有规则的周期性,因此在微观结构上呈现出非晶态的特征。

玻璃结构的原子间距离与晶体相比更为紧密,而且没有明显的晶粒界面,这使得玻璃在熔化时表现出与晶体固体完全不同的行为。

玻璃的结构特点决定了它具有较低的软化温度和流动性。

2. 玻璃的熔化温度玻璃的熔化温度通常比晶体固体的熔点要低,这是由于其非晶态结构导致了较弱的原子间结合力。

一般来说,玻璃的软化温度在600℃到1000℃之间,具体取决于玻璃的成分和结构。

在高温下,玻璃会逐渐软化并变得流动,直至完全熔化成液体状态。

3. 玻璃的熔化过程玻璃熔化的过程可以分为几个阶段。

首先是玻璃的软化,这是指在高温下玻璃表面开始出现流动现象,但整个物体还未完全熔化。

接着是玻璃的变形,这是指玻璃开始变得足够流动,可以通过重力或其他外力作用而产生形变。

最后是玻璃的完全熔化,这时玻璃已经完全转化成液体状态。

这个过程是渐进的,温度越高,玻璃的流动性越强,变形也越快。

4. 影响玻璃熔化的因素玻璃熔化的温度和过程受到多种因素的影响,主要包括玻璃的成分、结构和外部环境的影响。

首先是玻璃的成分,不同成分的玻璃具有不同的软化温度和流动性。

玻璃的结构也会对其熔化行为产生影响,如含有大量缺陷或空隙的玻璃可能会表现出较低的软化温度。

此外,外部环境的温度和压力对玻璃的熔化过程同样产生影响,较高的温度和较大的压力会使玻璃更容易软化和熔化。

总的来说,玻璃的熔化是一个复杂的过程,受到多种因素的影响。

了解玻璃的结构、熔化温度和熔化过程对于制备玻璃制品和生产工艺具有重要的意义,这也是材料科学领域的重要研究课题之一。

希望本文对玻璃熔化理论知识点的总结能对读者有所帮助。

0引言玻璃液在高温熔融状态下是一种电导体。

电熔化已在玻璃行业广泛使用,电助熔热效率高、玻璃的热稳定性和均匀性好,具有提高玻璃质量和降低能耗等优点,有广阔的发展空间。

传统大型平板玻璃熔窑电助熔负荷未超过10%,节能效果有限,实现节能减排技术性突破,增大电助熔负荷势在必行。

平板玻璃熔窑稳定的玻璃液流和合理的液流位置及形态对玻璃熔窑的操作至关重要,电助熔玻璃熔窑的电功率输入及位置设计同样要以保证玻璃熔窑的配合料层、环流Ⅰ、环流Ⅱ以及生产流的稳定为前提。

电助熔功率分配和分区设计及电极布置是电助熔玻璃熔窑的设计难点和设计关键,需结合火焰空间热负荷保证工艺制度和温度梯度,为保证设计合理,必要时需借助数学模拟或物理模型等辅助手段。

1电助熔玻璃熔窑的设计与计算(1)电助熔加热功率及装机功率计算普通平板玻璃(12%碎玻璃)理论熔化热由以下几部分组成:①生成硅酸盐耗热:272 kJ/kg玻璃液;②玻璃液加热至1400 ℃所需热量:1842 kJ/kg玻璃液;③生成玻璃耗热:314 kJ/kg玻璃液;④蒸发水分耗热:104 kJ/kg玻璃液;理论熔化总热耗:2533 kJ/kg玻璃液(不含玻璃液生成气加热耗热),转换为电能为0.7 kWh/kg玻璃液,考虑到电极水套及变压器等能量损失,电助熔的热效率可达85%~90%,那么玻璃液所需输入功率为32~34 kW/t玻璃液(不包含窑炉散热损失),装机功率按40~45 kVA/t玻璃液配置。

(2)电助熔分区设计投料口区域池底温度低,一般理所当然地认为电助熔大部分功率应增设在该区域,事实上国内确实有厂家这样分区布置电助熔,但效果并不理想。

对此做数学模拟,方案1:前置四区均布电极,装机功率3600 kVA;方案2:前区均布三排电极,装机功率1500 kVA,热障区两排电极,装机功率2100 kVA 。

图1为600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图。

图1 600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图数学模拟对比显示,方案1池底热点前移,较大地改变了玻璃窑炉纵向液流形态,不利于玻璃的熔化和澄清。

在玻璃电熔过程中,电流电压剧烈波动的处理措施

背景介绍

玻璃电熔过程中,电流和电压的稳定是熔化质料并获得高质量玻璃的关键因素

之一。

然而,在实际操作中,一些因素会导致电流和电压剧烈波动,从而影响熔化的稳定性和玻璃质量。

剧烈波动的原因

1.电源不稳定:如果电源不稳定或被其他设备共用导致电流和电压波动,

会影响熔化过程稳定性。

2.电极材料不匹配:电极是接触玻璃质料的地方,如果电极材料不匹配

会造成电流和电压剧烈波动。

3.质料不均匀:如果石英或其他质料不均匀,容易导致电流、电压波动,

影响玻璃品质。

处理措施

1.电源稳定控制:电源是玻璃电熔的基础,为了保证电流、电压的稳定,

可以采用稳定质量的电源,能够更好地控制波动。

2.电极匹配:钨和石墨两种电极材料是目前常用的材料,应根据熔化温

度、电极质量及成本等方面来决定。

3.质料均匀性控制:石英直径和硅颗粒大小对导电性影响较大。

可采用

同一批次同一厂家的石英,做成同样大小的颗粒,在熔池中分布均匀,有助于电流电压的稳定。

结论

在玻璃电熔过程中,电流和电压的稳定对于熔化质料和玻璃质量的影响极大。

在实际操作中,需要采取一系列措施来控制电流和电压的波动,提高玻璃质量。

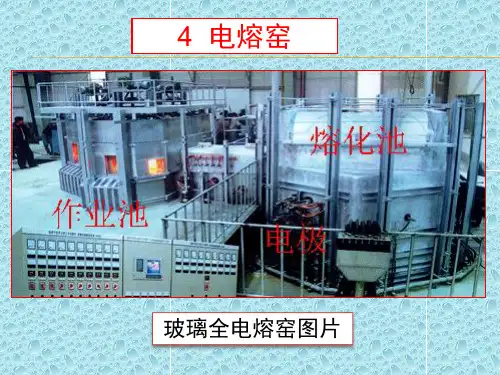

玻璃电熔窑炉技术玻璃电熔窑炉技术是一种重要的工业技术,是制造高质量玻璃制品的主要手段。

该技术的应用范围广泛,包括建筑、汽车、家居用品和光学玻璃等领域。

本文将从原理、特点、应用和未来发展等方面对玻璃电熔窑炉技术进行介绍。

原理:玻璃电熔窑炉技术是利用电能产生高温,使导电介质中的电能转化为热能,加热熔化玻璃原料。

它主要由熔融槽和加热系统两部分组成。

熔融槽是贮存玻璃原料的容器,加热系统则通过直接或间接方式加热熔融槽,使玻璃原料熔化后成型。

熔融槽可采用一次性熔融或多次循环熔融的方式,加热系统可采用电极、电阻、石英加热体等多种方式。

特点:1.高效节能。

相对于其他传统加热方式,玻璃电熔窑炉技术具有高效节能的特点,能够大幅降低生产成本。

2.可控性强。

玻璃电熔窑炉技术采用电能加热,具有加热温度和时间可控性强的优点,可根据生产需要随时调整加热参数。

3.生产效率高。

玻璃电熔窑炉技术具有高温、高速熔化的优点,生产效率可比其他传统方式高出数倍。

4.环保。

玻璃电熔窑炉技术不使用火炭、油、煤等传统燃料,可以大幅降低污染物排放。

应用:玻璃电熔窑炉技术已经广泛应用于各个领域。

例如,建筑领域中常常使用该技术制作各种平板玻璃、反光玻璃、屋面玻璃等产品。

在汽车领域中,玻璃电熔窑炉技术也是生产车窗、后视镜、挡风玻璃等产品的主要方法。

家居用品领域中,该技术可用于制造玻璃餐具、封口瓶等产品。

光学领域中,玻璃电熔窑炉技术则能够制造高精度的光学玻璃产品。

未来发展:在未来,玻璃电熔窑炉技术还将进一步发展。

目前,该技术在生产力和效率上已经达到了比较成熟的阶段,未来将主要集中在绿色制造和节能环保方向。

首先,可将电力来源改为清洁能源,如太阳能、水能等,以进一步降低对环境的影响。

其次,从技术方面来看,可以通过改进加热系统和生产过程,使玻璃电熔窑炉技术更加节能和环保。

结论:玻璃电熔窑炉技术是一种高效、环保、可控的玻璃制造技术,已经得到了广泛应用。

未来,它还将继续发展,并逐渐向更加绿色、节能、环保的方向发展。

玻璃电熔窑炉技术

玻璃电熔窑炉技术是一种将玻璃骨料和助熔剂等原材料加热至高

温状态,进行电熔的方法。

该技术广泛应用于玻璃行业中的制造、改良、再加工等多种领域。

其操作步骤包括原材料选择、熔化过程控制、熔炼温度的调控等。

玻璃电熔窑炉的主体结构由电熔室、电加热元件、底部原材料进

料口等组成。

其中,电熔室是玻璃制造过程中最关键的部分,其内部

设计应该尽可能减小玻璃浴面与电极的接触面积,同时加强玻璃浴面

上部的混合和循环。

另外,在熔化过程中,需要通过调节电熔室内部

的电加热元件,实现温度的均匀分布和控制。

玻璃电熔窑炉技术具有以下特点:熔化过程稳定可控,熔化温度高,产品质量稳定,产品成本较低等。

同时,该技术还可以根据生产

需求进行灵活调整,能够满足不同行业的生产环境要求。

在实际应用中,玻璃电熔窑炉技术仍然存在一些问题,例如,熔

化过程中玻璃内部泡眼的产生、电极寿命的短缩、玻璃成分的变质等。

因此,工程师需要通过不断实践和改良,使其能够更好地适应行业发

展的需要。

一玻璃电熔基础1 玻璃的导电行为 (2)1.1熔融玻璃的电导率 (3)1.1.1玻璃的导电性1.1.2熔融玻璃电导率和温度的关系1.1.3熔融玻璃电阻率与化学成分的关系1.1.4混碱效应的应用实例1.1.5常用的熔融玻璃的电阻率—温度曲线1.1.6失调角和稳定性准数对玻璃电熔控制的影响1.1.7熔融玻璃电阻率的计算1.1.8玻璃的粘度1.2 电极间玻璃液电阻的计算 (14)1.2.1欧姆定律的应用1.2.2板状电极间玻璃液电阻的计算1.2.3两支平行棒电极间的电阻1.2.4两列平行放置的棒电极的电阻1.2.5两支相对放置的棒电极的电阻1.2.6三相电极的电阻计算2 电极 (19)2.1 电极的选择原则 (19)2.2 钼电极 (19)2.2.1 钼电极的物理性能 (20)2.2.2 钼电极的的组织结构变化 (21)2.2.3 钼电极的化学组成 (22)2.2.4 钼电极的结构和布置 (28)2.2.5 电极水套 (40)2.2.6 钼电极临界电流密度和尺寸的选择 (47)2.2.7 钼电极的蚀损与保护 (49)2.2.8 钼电极的电缆联结 (52)2.2.9 钼电极的使用及注意事项 (53)2.3 氧化锡电极 (56)2.3.1氧化锡电极的概述……………………………….2.3.2氧化锡电极的物理性能 (57)2.3.3氧化锡电极的化学性能 (62)2.3.4 氧化锡电极的制造工艺 (62)2.3.5几种常用的氧化锡电极 (63)2.3.6 氧化锡电极的安装和使用 (64)2.3.7 氧化锡电极的的蚀损 (66)2.4 硅碳棒电热元件 (66)2.4.1硅碳棒的物理性能 (66)2.4.2 硅碳棒的化学性能 (67)2.4.3硅碳棒的老化和涂层保护 (68)2.4.4硅碳棒的规格与型号 (68)2.4.5硅碳棒的电气联接 (70)2.4.6硅碳棒的使用注意事项 (70)2.5二硅化钼发热体 (72)2.5.1硅钼棒的理化性能 (72)2.5.2安装方法 (75)2.5.3使用要点 (76)2.6石墨电极 (80)2.7铂电极 (81)2.8 冷却水系统 (81)3 供电与控制 (84)3.1 供电及控制系统 (85)3.1.1可控硅+隔离变压器3.1.2可控硅+磁性调压器3.1.3感应调压器+隔离变压器3.1.4抽头变压器3.1.5T型变压器3.2 可控硅控制系统 (92)3.2.1接隔离变压器的可控硅系统3.2.2接磁性调压器的可控硅系统3.2.3接过零触发的周波控制器的可控硅控制系统(调功器)3.2.4移相控制器的可控硅控制系统(调压器)3.3 可控硅的触发系统及触发仪表 (97)3.3.1恒流控制3.3.2恒温控制3.3.3恒电阻控制3.3.4周波控制器(调功器)3.3.5可控硅调压移相控制器(TG-Y1/3-A/B型)3.4 电加热闭环控制方案 (105)3.5 变压器的设计选型 (106)3.5.1变压器的设计选型3.5.2变压器的选择的注意事项3.6 供电及控制系统设计过程中的注意事项 (108)3.7 控制柜的设计与制造 (108)3.7.1电熔化所需的基本设备3.7.2仪表控制柜3.7.3对控制系统的要求3.7.4开关3.7.5快速熔断器的选择3.7.6可控硅元件的选取4 玻璃电熔窑的电源选择 (113)4.1玻璃电熔窑的熔化电熔 (113)4.2玻璃电熔窑的应急电源 (113)4.3功率因素的提高 (115)4.3.1功率因数补偿方法4.3.2功率因数的计算与补偿容量的确定4.3.4补偿容量的确定5 砌窑材料 (120)5.1烧结锆刚玉砖5.2电熔锆刚玉砖5.3电熔刚玉砖5.4电熔锆铬刚玉砖(AZCS)5.5电熔石英砖5.6电熔锆石英砖5.7耐火材料的钻孔前言玻璃在高温时是一种电导体。

第12章玻璃的熔制12.1 玻璃的熔制过程熔制是玻璃生产中重要的工序之一,它是配合料经过高温加热形成均匀的、无气泡的、并符合成形要求的玻璃液的过程。

玻璃制品的大部分缺陷主要在熔制过程中产生的,玻璃熔制过程进行的好坏与产品的产量、质量、合格率、生产成本、燃料消耗和池窑寿命都有密切关系,因此进行合理的熔制,是使整个生产过程得以顺利进行并生产出优质玻璃制品的重要保证。

玻璃的熔制是一个非常复杂的过程,它包括一系列物理的、化学的、物理化学的现象和反应,这些现象和反应的结果使各种原料的机械混合物变成了复杂的熔融物即玻璃液。

为了尽可能缩短熔制过程和获得优质玻璃,必须充分了解玻璃熔制过程中所发生的变化和进行熔制所需要的条件,从而寻求一些合适的工艺过程和制定合理的熔制制度。

各种配合料在加热形成玻璃过程中有许多物理的、化学的和物理化学的现象是基本相同的,其主要变化如表12-1所示:表12-1配合料在加热形成玻璃过程中的变化序号物理变化过程化学变化过程物理化学变化过程1 配合料加热固相反应生成低熔混合物2 吸附水的排除盐类分解各组分间相互溶解3 个别组分的熔化水化物的分解玻璃和炉气介质间的相互作用4 多晶转变化学结合水的排除玻璃和耐火材料之间的相互作用5 个别组分的挥发各组分相互作用并形成硅酸盐的反应玻璃熔制过程大致上可分为五个阶段,即硅酸盐形成、玻璃形成、澄清、均化和冷却成形等。

现将这五个阶段的特点分述如下:(1) 硅酸盐形成阶段硅酸盐生成反应在很大程度上是在固体状态下进行的。

料粉的各组分发生一系列的物理变化和化学变化,粉料中的主要固相反应完成,大量气体物质逸出。

这一阶段结束时,配合料变成由硅酸盐和二氧化硅组成的不透明烧结物。

大多数玻璃这个阶段在800~900°C时完成。

(2) 玻璃形成阶段由于继续加热,烧结物开始熔融,低熔混合物首先开始熔化、同时硅酸盐与剩余的二氧化硅相互熔解,烧结物变成了透明体,这时已没有未起反应的配合料,但在玻璃中还存在着大量的气泡和条纹,化学组成和性质尚未均匀一致,普通玻璃在这个阶段的温度约为1200~1250°C之间。

一玻璃电熔基础1 玻璃的导电行为 (2)1.1熔融玻璃的电导率 (3)1.1.1玻璃的导电性1.1.2熔融玻璃电导率和温度的关系1.1.3熔融玻璃电阻率与化学成分的关系1.1.4混碱效应的应用实例1.1.5常用的熔融玻璃的电阻率—温度曲线1.1.6失调角和稳定性准数对玻璃电熔控制的影响1.1.7熔融玻璃电阻率的计算1.1.8玻璃的粘度1.2 电极间玻璃液电阻的计算 (14)1.2.1欧姆定律的应用1.2.2板状电极间玻璃液电阻的计算1.2.3两支平行棒电极间的电阻1.2.4两列平行放置的棒电极的电阻1.2.5两支相对放置的棒电极的电阻1.2.6三相电极的电阻计算2 电极 (19)2.1 电极的选择原则 (19)2.2 钼电极 (19)2.2.1 钼电极的物理性能 (20)2.2.2 钼电极的的组织结构变化 (21)2.2.3 钼电极的化学组成 (22)2.2.4 钼电极的结构和布置 (28)2.2.5 电极水套 (40)2.2.6 钼电极临界电流密度和尺寸的选择 (47)2.2.7 钼电极的蚀损与保护 (49)2.2.8 钼电极的电缆联结 (52)2.2.9 钼电极的使用及注意事项 (53)2.3 氧化锡电极 (56)2.3.1氧化锡电极的概述……………………………….2.3.2氧化锡电极的物理性能 (57)2.3.3氧化锡电极的化学性能 (62)2.3.4 氧化锡电极的制造工艺 (62)2.3.5几种常用的氧化锡电极 (63)2.3.6 氧化锡电极的安装和使用 (64)2.3.7 氧化锡电极的的蚀损 (66)2.4 硅碳棒电热元件 (66)2.4.1硅碳棒的物理性能 (66)2.4.2 硅碳棒的化学性能 (67)2.4.3硅碳棒的老化和涂层保护 (68)2.4.4硅碳棒的规格与型号 (68)2.4.5硅碳棒的电气联接 (70)2.4.6硅碳棒的使用注意事项 (70)2.5二硅化钼发热体 (72)2.5.1硅钼棒的理化性能 (72)2.5.2安装方法 (75)2.5.3使用要点 (76)2.6石墨电极 (80)2.7铂电极 (81)2.8 冷却水系统 (81)3 供电与控制 (84)3.1 供电及控制系统 (85)3.1.1可控硅+隔离变压器3.1.2可控硅+磁性调压器3.1.3感应调压器+隔离变压器3.1.4抽头变压器3.1.5T型变压器3.2 可控硅控制系统 (92)3.2.1接隔离变压器的可控硅系统3.2.2接磁性调压器的可控硅系统3.2.3接过零触发的周波控制器的可控硅控制系统(调功器)3.2.4移相控制器的可控硅控制系统(调压器)3.3 可控硅的触发系统及触发仪表 (97)3.3.1恒流控制3.3.2恒温控制3.3.3恒电阻控制3.3.4周波控制器(调功器)3.3.5可控硅调压移相控制器(TG-Y1/3-A/B型)3.4 电加热闭环控制方案 (105)3.5 变压器的设计选型 (106)3.5.1变压器的设计选型3.5.2变压器的选择的注意事项3.6 供电及控制系统设计过程中的注意事项 (108)3.7 控制柜的设计与制造 (108)3.7.1电熔化所需的基本设备3.7.2仪表控制柜3.7.3对控制系统的要求3.7.4开关3.7.5快速熔断器的选择3.7.6可控硅元件的选取4 玻璃电熔窑的电源选择 (113)4.1玻璃电熔窑的熔化电熔 (113)4.2玻璃电熔窑的应急电源 (113)4.3功率因素的提高 (115)4.3.1功率因数补偿方法4.3.2功率因数的计算与补偿容量的确定4.3.4补偿容量的确定5 砌窑材料 (120)5.1烧结锆刚玉砖5.2电熔锆刚玉砖5.3电熔刚玉砖5.4电熔锆铬刚玉砖(AZCS)5.5电熔石英砖5.6电熔锆石英砖5.7耐火材料的钻孔前言玻璃在高温时是一种电导体。

熔融玻璃液含有碱金属钠、钾离子,它具有导电性能。

当电流通过时,会产生焦耳热,若热量足够大,则可以用来熔化玻璃,这就是所谓“玻璃电熔”。

1902年,沃尔克(V oelker)获准了一个基本专利,其内容是利用电流通过玻璃配合料产生的热来熔化玻璃。

随着熔窑设计和电极的不断改进和发展,这种电熔方法得到广泛应用。

1920~1925年,挪威的雷德(Raeder)使用石墨电极,成功地实现了玻璃的全电熔。

1925年,瑞典的科尼利矶斯(Corneljus)用这种电熔窑生产琥珀色玻璃和绿色玻璃。

该电熔窑采用薄层加料法,配合料浮在玻璃液表面。

在电熔窑投产时,配以临时性的炉盖,当玻璃液位盖过电极,便撤去炉盖。

所用的电极是大铁块,由于铁电极使玻璃着色,所以这种熔窑只能用于熔化有色玻璃,效果颇好。

当时可达到1.40kWh/kg玻璃,所以这种作业在电能价格低的地区是可行的。

这种电熔窑有些一直运行到最近几年。

弗格森(Ferguson)在1932~1940年这一时期,采用“T”形电熔窑积极从事电熔的研究。

第二次世界大战期间,瑞士的波来耳(Borel)在电熔方面做了大量的研究发展工作,旨在解决燃料短缺的问题。

波来耳的工作获得了成功,并由法国·圣哥本(St.Gobain)公司加以推广,该公司还对电助熔做了实际的工作。

二战以后人们开始对钼电极感兴趣,佩恩伯瑟(Penberthy)设计的电极系统使用钼棒,1952年玻璃工业开始广泛用于电助熔和全电熔。

另一种是英国的格耳(Gell)和汉恩(Hann)于1956年提出的板状钼电极。

近20年来,玻璃电熔获得迅速推广。

美国的瓶罐玻璃熔窑大约一半配备有电助熔,并且仍在不断增大,从早期的300kW增大到目前的800~1500kW。

发展趋势仍未停止,现已有了超级电助熔。

目前全世界至少有100座全电熔窑,规模从4t/d至120t/d。

每年都要增加若干座,其规模在电助熔和全电熔这两个方面都在扩展。

近20年来,一种新概念即“混合熔化”,已日益受到重视。

这种概念是:先在熔融的配合料内部通电加热生产大约一半产量的玻璃,再在配合料上方用燃料加热生产另一半产量的玻璃。

其目的是要降低每吨玻璃所需热量的总成本,与此同时仍保持如电熔窑玻璃那样的质量。

另一项主要的新发展是用电熔窑熔化铅晶质玻璃,供机器和手工生产高级餐具使用。

大约在1964年棒状氧化锡电极投入工业应用,而且为这种电极发明了性能良好的电接触系统,为铅玻璃电熔建立了良好的基础。

近20年来的第三项发展,是推广了电加热料道。

第四项新发展是采用了“微型电熔窑”,用来生产优质玻璃,其熔化量可低到10kg/h。

近20年来的第五项发展,是日益重视对环境污染的控制。

从这方面来讲,电熔工艺具有相当重要的意义。

电熔方法有许多突出的优点,热效率可以高达80%~85%,节省能源,没有污染,消除公害,改善劳动条件。

熔制出的玻璃液成分均匀,产品质量高。

生产过程便于实现自动化操作。

因此,在国外玻璃电熔得到迅速的推广。

发达国家,玻璃电熔化已广泛应用于光学玻璃、硼硅酸盐玻璃、铅玻璃、氟化物玻璃、瓶罐玻璃以及纤维玻璃的生产,其工艺已趋成熟。

据鲁塞尔·布艾曼(Russel Burman)1979年估计,世界上将近半数的玻璃熔窑都将采用电熔技术。

上个世纪60年代初期,我国玻璃纤维行业从研究池窑拉丝和代铂炉开始研究电熔工艺,至今已有几十年的历程。

目前在制造平板玻璃、特种仪器玻璃、器皿玻璃的火焰池窑中采用电助熔,耗电量不多,但对提高产品质量,增加产量,改善劳动条件诸方面都有良好的效果,发展前途广阔。

预计在今后几十年内许多火焰池窑将广泛采用电助熔。

随着我国电力工业的发展,全电熔工艺的应用也会逐年增加。

玻璃电熔与传统的火焰加热熔融炉相比有着很大的优势。

由于利用玻璃液直接作为焦耳热效应的导电体,所以玻璃电熔化的热效率远高于火焰熔融炉。

日出料量60t以上的玻璃电熔窑的热效率大于80%。

另外,电熔窑的炉型结构简单,占地面积小,控制平稳且易操作,并减少了原料中某些昂贵氧化物的飞散与挥发,降低噪声和改善环境污染,稳定熔化工艺和提高产品质量等,这些都是燃料炉难以比拟的。

我国拥有丰富的水力资源,加上新建的核电站,为玻璃电熔技术的推广应用提供了能源基础。

因此玻璃电熔是今后的发展方向之一。

本书分为四篇,第一篇讲述了玻璃电熔的基础知识,包括玻璃的导电行为,电极、供电与控制,电熔设备的电源选择、耐火材料等内容。

第二篇讲述了全电熔玻璃窑的基础理论、设计要点、烤窑方法、运行的注意事项等。

对熔制钠钙玻璃、铅晶质玻璃、硼硅酸盐玻璃、氟化物玻璃、有色玻璃、玻璃纤维、瓷釉、电热坩埚窑、电熔日池窑、小型热顶电熔窑等10类典型的电熔窑进行了分类讲解(其中包括一些特种玻璃的小型电熔窑,汇编了已运行38座电熔窑的详细资料,几乎包括了所有品种的玻璃和所有类型的电熔窑)。

第三篇讲述了火焰池窑的电助熔的设计、电极排列、功率分布、操作要点。

对硼硅酸盐玻璃、铅玻璃、有色玻璃、平板玻璃、玻璃球等池窑的电助熔进行了分类讲解。

第四篇讲述了料道电加热的基础理论、设计和操作要点。

对硅碳棒、硅钼棒辐射电加热料道、通路的电加热、板状和棒状钼电极电加热料道、氧化锡电极电加热料道、混合式电加热料道、热套法电加热料道、料盆的电加热八类典型的电加热料道进行了详细的讲解。

汇编了已运行的28条料道的详细资料(几乎包括所有的玻璃品种)。

本书可供玻璃厂的工程技术人员和有关的研究人员使用,也可作为高等院校学生的教材。

作者参阅了国内外大量的杂志,参考了许多学者的论文、论著,结合本人十多年来设计的数十条电熔窑(含电加热料道)的经验,编辑成书。

对被引用材料的杂志社、论著和论文的学者表示衷心的感谢。

在该书的编写过程中和玻璃电熔技术的推广过程中得到了我的导师-著名的玻璃窑炉专家孙承绪教授的精心指导,干大川教授对部分书稿提出了宝贵的意见,我的妻子余亦乐女士帮助打印了部分书稿,在此表示衷心感谢。

一玻璃电熔的基础1 玻璃的导电行为1.1熔融玻璃的电导率玻璃电熔是将电流通过电极引入玻璃液中,通电后两电极间的玻璃液在交流电的作用下产生焦耳热,从而达到熔化和调温的目的。

玻璃液之所以具有导电性,主要是因为电荷通过离子发生迁移。

硅酸盐玻璃具有一个远程无序的网络结构,除了共价键结合的硅和氧原子外,网络结构还包含玻璃改良剂离子,它们是相对自由的,特别是碱金属离子。

在玻璃网状结构中结合能力最弱的也是碱金属离子,它们是电流的载体。

在石英玻璃和硼硅酸盐玻璃中,只含有少量的碱金属离子,则导电性较差。

在钠钙玻璃中除了离子数量外,离子的强度和离子的半径也影响玻璃液的导电性。

与Na+离子相比,K+离子半径较大,迁移受到的阻力也较大。

相反,Li+离子半径比Na+离子半径小,但由于Li+离子结合能力强,因此,Li+离子迁移比Na+离子困难。

所以,Na+离子最有利于增加玻璃液的导电性。