制氢装置催化剂的特殊处理

- 格式:docx

- 大小:9.45 KB

- 文档页数:4

天然气制氢装置技术方案一、背景随着可再生能源的快速发展,氢能作为一种清洁、高效的能源被广泛关注。

而天然气是含氢量较高的化石能源,因此天然气制氢被认为是一种可行的制氢途径。

天然气制氢装置是指利用天然气经过化学反应生成氢气的设备,其技术方案对于提高制氢效率和降低成本具有重要意义。

二、技术方案1.预处理阶段预处理阶段主要是对天然气进行净化和脱硫处理,以消除对催化剂的有害物质和杂质。

具体操作包括:(1)天然气净化:利用吸附剂吸附天然气中的杂质,如二氧化碳、硫化氢等。

(2)脱硫处理:通过添加脱硫剂使硫化氢转化为硫化物,从而降低天然气中的硫化氢含量。

2.催化重整阶段催化重整阶段是指利用催化剂对天然气进行重整反应,生成主要含量为氢气的合成气。

具体操作包括:(1)反应器选择:选择合适的反应器,如管式反应器或床层反应器,以提高反应效率。

(2)催化剂选择:选择具有高活性和稳定性的催化剂,如镍铬催化剂,以促进重整反应。

(3)反应条件控制:控制适当的温度、压力和反应物的流量,以实现最佳的重整反应效果。

3.氢气净化阶段氢气净化阶段是对合成气中的杂质进行去除和净化,以获得高纯度的氢气。

具体操作包括:(1)合成气压力升高:通过增加压力,促使合成气中的杂质与吸附剂更充分地发生作用。

(2)吸附剂选择:选择适当的吸附剂,如活性炭或分子筛,以去除合成气中的杂质,如二氧化碳、甲醇等。

(3)脱硫处理:对于从催化重整阶段引入的硫化物进行脱硫处理,以降低硫化物对催化剂的毒化作用。

三、领先技术和创新点1.新型催化剂的开发:开发具有高催化活性和选择性的新型催化剂,以提高重整反应的效率和产氢效果。

2.膜分离技术的应用:利用膜分离技术将氢气和其他气体分离,以提高氢气的纯度和产氢效率。

3.废气回收利用:将合成气中的废气进行回收和再利用,以最大程度地减少资源浪费和环境污染。

四、优势和应用前景1.天然气资源丰富:中国是天然气资源大国,利用天然气制氢能够充分利用资源优势。

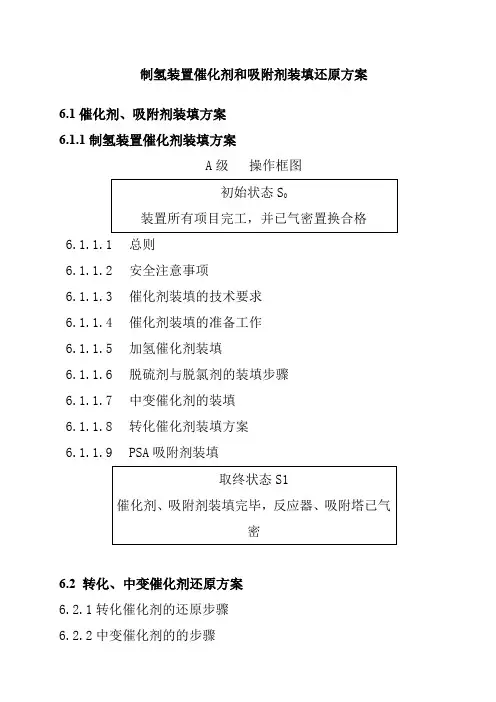

制氢装置催化剂和吸附剂装填还原方案6.1催化剂、吸附剂装填方案6.1.1制氢装置催化剂装填方案A级操作框图初始状态S0装置所有项目完工,并已气密置换合格6.1.1.1总则6.1.1.2安全注意事项6.1.1.3催化剂装填的技术要求6.1.1.4催化剂装填的准备工作6.1.1.5加氢催化剂装填6.1.1.6脱硫剂与脱氯剂的装填步骤6.1.1.7中变催化剂的装填6.1.1.8转化催化剂装填方案6.1.1.9PSA吸附剂装填取终状态S1催化剂、吸附剂装填完毕,反应器、吸附塔已气密6.2 转化、中变催化剂还原方案6.2.1转化催化剂的还原步骤6.2.2中变催化剂的的步骤6.2.3转化、中变催化剂的配氢还原6.3催化剂的特殊处理6.3.1钴钼加氢催化剂的再生6.3.2转化催化剂的处理B级操作过程初始状态S0装置已热氮循环,烘炉煮炉完毕,问题已得到整改6.1催化剂、吸附剂装填方案6.1.1制氢装置催化剂装填方案6.1.1.1总则参见C级6.1.3.16.1.1.2安全注意事项参见C级6.1.3.26.1.1.3催化剂装填的技术要求参见C级6.1.3.36.1.1.4催化剂装填的准备工作[P]-准备好装填催化剂的工具:提升料斗 1.0m32个装填料斗0.5m3下料口外径170mm 2个连体工作服中、大各20套帆布软管φ200×15m 30条照明灯及电源24V 2套磅秤50KG 2台皮尺30m 4个钢卷尺5m 5套绳梯20m 4套麻绳或(尼龙绳) φ10 50mΦ15 100米φ14×30m 10条(6条带绳扣)φ30×30m 5条防毒通风面罩4副通风软管 30m 与防毒面具配套防尘口罩40个棉布手套100副防尘帽10个防尘眼镜10副木制耙子4把木板350×300 6块防爆灯4个安全带4副大蓬布10米×10米4块布剪刀4把震动筛1个塑料布一卷通风机1台哨子2个催化剂计量桶四只漏斗(特制)下料口85mm 四台帆布袋(特制)Φ90,长 1.5米200条筛子(特制)Φ6mm 4个真空抽吸装置1个铜锤12磅4个差压测试器皮碗口径104,孔板通径Φ6 一套撮子4个磁铁马蹄形4块压力表 1.0、0.6、0.4 MPa 各一块无底缓冲布袋φ200×15000 3只安全绳φ16 60米装填统计记录纸60张其他工具钢丝钳、螺丝刀、铁剪刀、扳手等若干6.1.1.5加氢催化剂装填注意:在装填前,请仔细阅读C级6.1.3.1、6.1.3.2、6.1.3.3条款,并按其中的要求执行。

加氢催化剂表面成膜钝化处理技术一般渣油加氢卸催化剂都采用以下两种方法:1.在停工的时候注成膜剂,这是专利技术,完了之后再卸剂,这样催化剂中的硫化亚铁不易自燃,卸剂的时候也不用再反应器里充氮气保护。

2.卸剂的时候不用成膜剂,然后反应器头盖拆开之后立即通氮气进行保护,这样的话浪费氮气,而且卸剂的时候到处都是油,很脏,很复杂,也很不安全。

最近还看到一种卸剂方法,是雪佛龙的工艺,在美国的帕斯卡格拉炼厂用过的,使用水力除焦卸剂,跟延迟焦化水力除焦的工艺差不多,只不过会产生大量的水,不太好处理。

但是卸剂很快。

一、序言自从石油加氢处理以及加氢裂化精制工艺流程开始以来,炼油厂就面临着怎样从反应器里把催化剂卸出来的难题。

加氢装置的反应器多以固定床反应器为主,其催化剂因床层压差以及活性的问题需要定期更换。

由于加氢催化剂的活性组分(Co、Mo、Ni、W等)在未经再生时是硫化态,在生产过程中也有大量的金属硫化物(以FeS为主)沉积在催化剂里,这些物质遇空气极易发生氧化放热反应而自燃并产生有毒有害物质。

因此,空气下的卸剂不仅有发生火灾的危险,还有可能对人或反应器设备造成损伤。

对于小型反应器而言,在卸剂之前首先向反应器里通入蒸气、空气或氮气、空气的混合气对催化剂进行烧焦,使金属硫化物转变成金属氧化物,然后将催化剂卸出。

但是,这种方法有现场再生时间太长、再生时要向空气中排出二氧化硫等有毒有害气体、损伤反应器设备等缺点,随着二十世纪七十年代世界各国防止大气污染相关法规的实施,器内再生的卸剂方法就被淘汰。

对于大型反应器而言,卸剂操作是在氮气保护下进行。

在卸剂过程中向反应器内连续充入氮气,阻止空气进入反应器内防止催化剂自燃,卸剂人员配备救生设备进器卸剂。

卸出的催化剂要加干冰密闭保存或用水浸泡以防止其自燃,然后送去再生、金属回收或者废弃。

这种方法施工人员工作环境比较恶劣、危及生命安全、污染环境。

氮气保护下的卸剂是很危险的,发生过多起重大的事故,而且危险程度随着催化剂装填床层的增多以及反应器塔盘构造的复杂而增高。

制氢装置催化剂的特殊处理6.3.1钴钼加氢催化剂再生钴钼加氢催化剂由于长期使用,表面的积炭量也会产生并逐步增加,从而使催化剂转化活性下降,影响装置的正常操作,此时,应将钴钼加氢催化剂再生,以提高其活性。

催化剂再生一般放在装置停工末期进行,具体步骤如下:在装置停工末期加氢及脱硫系统通入蒸汽,当温度降至250℃时,打开加氢反应器后放空,脱硫反应器通入氮气置换,保压。

加氢反应器的蒸汽流中通入工业风,初期控制混合汽流中氧含量(O2)为0.5%左右,视床层温度变化调整空气配入量,当床温升至350-400℃时,烧焦速度很快,床层温升明显,因此,必须严格控制蒸汽中配空气量,保证床层不超温,以防破坏催化剂。

在催化剂再生过程中,测试放空气流中CO2及O2含量,监测催化剂再生程度,当放空气中氧含量与配入气流中氧含量相等时,再生完毕,可加大空气量继续吹扫同时切除蒸汽流,当床层温度以30~50℃/h降温速度降至200℃左右量,引入N2置换保压。

6.3.2转化催化剂的处理6.3.2.1转化催化剂钝化转化催化剂钝化一般是在装置停车且需将催化剂卸出才进行的,所用氧化剂一般用蒸汽即可。

1)当原料气切除之后,转化炉继续通蒸汽对催化剂进行钝化,温度维持在650℃左右(以不高于700℃为宜),大约经过6-8小时,至出口气体中不含非冷凝气体为止(诸如氢气、烃类)等,这时可逐步降温,降温速度控制在50-70℃/h,必要时可关闭部分火嘴。

2)当炉温降至450℃左右时,停炉、熄火,通过氮气置换并自然通风冷却至环境温度。

6.3.2.2转化催化剂的烧炭转化催化剂在实际生产过程中,由于操作不当,例如水碳比过小、原料气净化不好,或者重质烃串入,造成催化剂积炭而失去活性,在催化剂轻微积炭时,可采用蒸汽烧炭的办法,即降低负荷至正常量的30%左右,增大水碳比至10左右,控制正常操作时的温度,以达到消除积炭的目的,同时可以保持催化剂还原态。

积炭严重时。

必须切除原料,用水蒸汽烧炭,蒸汽量为正常操作的30-40%,压力为0.98MPa左右,严格控制温度,一般温度低于运行时的温度,每半小时分析一次尾气CO2浓度,当其下降并稳定在一个低数值,烧炭结束。

制氢装置催化剂使用要求:

一、转化催化剂:

1、原料性质及构成:

制氢装置转化进料应满足如下要求:石脑油干点不大于180℃,芳烃含量小于12%(wt),烯烃含量小于1%(v/v)。

硫含量小于0.5ppm;氯含量小于0.5ppm,砷含量小于5.0ppb。

焦化干气、催化干气等炼厂气经加氢脱硫等精制处理满足上述指标后,是优良的轻质烃类原料,均可作为转化制氢的原料。

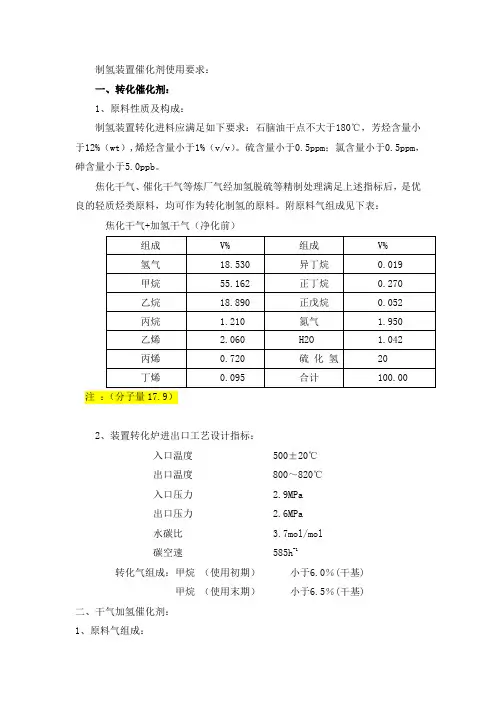

附原料气组成见下表:焦化干气+加氢干气(净化前)

2、装置转化炉进出口工艺设计指标:

入口温度 500±20℃

出口温度 800~820℃

入口压力 2.9MPa

出口压力 2.6MPa

水碳比 3.7mol/mol

碳空速 585h-1

转化气组成:甲烷(使用初期)小于6.0%(干基)

甲烷(使用末期)小于6.5%(干基)

二、干气加氢催化剂:

1、原料气组成:

焦化干气+加氢干气(净化前)

2、操作条件:

反应温度: 280~360℃

反应压力: 3.02MPa(a)

气空速: 564 h-1

3、说明:原料气中烯烃含量按10%考虑,加氢后,有机硫含量应小于0.1%,烯烃小于0.1%,床层分三段装填,注急冷氢(原料气),要求热点温度不超过380℃。

三、中变催化剂:

1、使用条件:

反应温度: 入口 340~360 ℃

出口 400~414 ℃

反应压力: 2.55MPa(a)

出口CO含量<3% V(干基)

入口H2O/CO 6.35 (mol/mol)

干基空速 727 h-1。

光催化产氢装置操作方法光催化产氢是一种利用光能催化水分解产生氢气的技术,它不仅可以实现可持续清洁能的生产,还可以解决氢能源的储存和运输问题。

下面将详细介绍光催化产氢装置的操作方法。

首先,光催化产氢装置由光催化剂、光源、水供应系统和氢气收集系统等组成。

操作前需要确保设备安装完整并连接良好,水供应系统已经储水并连接好电源。

其次,启动装置之前需要将光催化剂的表面清洁干净,可以使用酒精或去离子水进行清洗,再用氮气吹干。

这样可以保证催化剂表面干净,有利于光催化反应的进行。

然后,开启光源电源,确保光源工作正常。

光源可以是太阳能电池板、LED灯或者氙灯等,但需要保证光源的波长范围覆盖光催化剂的激活范围。

接着,打开水供应系统的进水阀门,使水流进入光催化产氢装置的反应池。

水可以使用自来水或去离子水等,但需要保证水的纯度较高,以免不纯物质对光催化剂的活性产生影响。

然后,调节水的流量,使其在反应池中形成恰当的水层。

水层的高度一般在催化剂底部的1-2 cm之间,既能保证光的透过率,又能提供足够的反应面积。

接下来,将反应池放置在光源下方的合适位置,确保光能充分照射到催化剂表面。

这个位置可以根据实际操作经验进行调整,以获得最佳的光催化效果。

然后,开始收集产生的氢气。

可以通过连接一个气体收集装置,将氢气输送到储氢罐或其他储存设备中。

在收集过程中,需要定期检查气体收集装置是否泄漏,确保安全。

最后,当需要停止光催化产氢时,先关闭水供应系统的进水阀门,停止水的供应。

再关闭光源电源,停止光源的发光。

最后关闭氢气收集系统的阀门,停止氢气的产生和收集。

值得注意的是,光催化产氢是一种复杂的技术,在操作时需要注意安全。

例如,光源电源需要接地,并配备过压保护装置;操作过程中要避免接触水或气体泄漏,以免发生意外。

此外,光催化剂的选择和前期准备也十分重要,需要根据实际情况进行研究选择,以提高光催化产氢的效率和稳定性。

总之,光催化产氢装置的操作方法包括清洁催化剂表面、启动光源、启动水供应系统、调节水流量、放置反应池、收集氢气和停止装置等步骤。

水电解制氢废催化剂水电解制氢废催化剂是一种在水电解制氢过程中产生的废弃物,它对环境造成了严重的污染问题。

然而,随着氢能的广泛应用,如何有效处理这些废催化剂成为了一个亟待解决的问题。

废催化剂主要由贵金属组成,如铂、钯等。

这些贵金属在水电解制氢过程中起到催化剂的作用,但是当它们被用完后,就成了废弃物。

传统的处理方法是将废催化剂进行焚烧,但这会产生二氧化碳等有害气体,对环境造成进一步的污染。

为了解决这个问题,科学家们开展了大量的研究工作,试图找到一种高效、环保的废催化剂处理方法。

他们发现,通过使用新型的吸附剂,可以将废催化剂中的贵金属有效地回收利用。

这种吸附剂具有高度的选择性,可以选择性地吸附废催化剂中的贵金属,而不对其他成分产生影响。

经过多次实验和优化,科学家们成功地开发出了一种高效的废催化剂处理技术。

该技术采用了化学还原的方法,将废催化剂中的贵金属还原出来,并与新型吸附剂反应生成可再利用的贵金属化合物。

这种贵金属化合物可以进一步用于制备新的催化剂,实现废催化剂的资源化利用。

除了废催化剂的处理,科学家们还在努力改进水电解制氢的技术,以减少对贵金属催化剂的需求。

他们研发了一种新型的催化剂,可以在较低的温度和压力下实现高效的水电解制氢。

这种催化剂不仅具有高的催化活性,还具有较长的使用寿命,可以有效降低废催化剂的产生量。

水电解制氢废催化剂的处理是一个重要的环境问题,但通过科学家们的不懈努力,已经取得了一些重要进展。

通过开发新型吸附剂和改进水电解制氢技术,废催化剂中的贵金属可以得到有效回收利用,实现资源的可持续利用,进一步推动了氢能的发展。

未来,我们有理由相信,随着科学技术的不断进步,水电解制氢废催化剂处理技术将会越来越成熟,为环境保护和可持续发展做出更大的贡献。

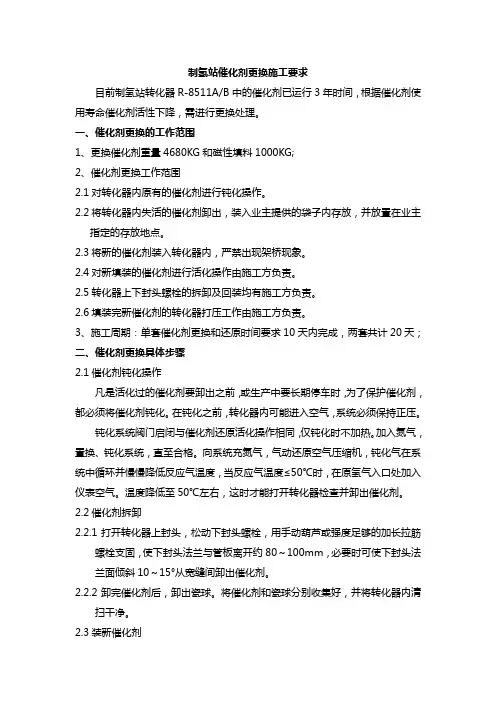

制氢站催化剂更换施工要求目前制氢站转化器R-8511A/B中的催化剂已运行3年时间,根据催化剂使用寿命催化剂活性下降,需进行更换处理。

一、催化剂更换的工作范围1、更换催化剂重量4680KG和磁性填料1000KG;2、催化剂更换工作范围2.1对转化器内原有的催化剂进行钝化操作。

2.2将转化器内失活的催化剂卸出,装入业主提供的袋子内存放,并放置在业主指定的存放地点。

2.3将新的催化剂装入转化器内,严禁出现架桥现象。

2.4对新填装的催化剂进行活化操作由施工方负责。

2.5转化器上下封头螺栓的拆卸及回装均有施工方负责。

2.6填装完新催化剂的转化器打压工作由施工方负责。

3、施工周期:单套催化剂更换和还原时间要求10天内完成,两套共计20天;二、催化剂更换具体步骤2.1催化剂钝化操作凡是活化过的催化剂要卸出之前,或生产中要长期停车时,为了保护催化剂,都必须将催化剂钝化。

在钝化之前,转化器内可能进入空气,系统必须保持正压。

钝化系统阀门启闭与催化剂还原活化操作相同,仅钝化时不加热。

加入氮气,置换、钝化系统,直至合格。

向系统充氮气,气动还原空气压缩机,钝化气在系统中循环并慢慢降低反应气温度,当反应气温度≤50℃时,在原氢气入口处加入仪表空气。

温度降低至50℃左右,这时才能打开转化器检查并卸出催化剂。

2.2催化剂拆卸2.2.1打开转化器上封头,松动下封头螺栓,用手动葫芦或强度足够的加长拉筋螺栓支固,使下封头法兰与管板离开约80~100mm,必要时可使下封头法兰面倾斜10~15°从宽缝间卸出催化剂。

2.2.2卸完催化剂后,卸出瓷球。

将催化剂和瓷球分别收集好,并将转化器内清扫干净。

2.3装新催化剂2.3.1将转化器上、下封头拆下,检查其质量是否符合要求,再将转化器上下封头、列管内、管板和花板上的铁锈杂物全部清除干净,必要时可进行酸洗、水洗、再擦净、吹干备用,要求无铁锈、无杂物。

2.3.2下封头花板上按要求规格放2层丝网,在花板上堆满已经洗净并吹干的φ10~12mm的瓷球,将瓷球上表面推平,要求瓷球上表面与下板面保持有10~20mm高的厚度。

加氢催化剂活化方案1. 简介加氢催化剂是一种广泛应用于化工领域的重要催化剂,主要用于加氢反应中。

为了保持和提高催化剂的活性,需要对其进行定期的活化处理。

本文档将介绍一种有效的加氢催化剂活化方案。

2. 活化方案步骤2.1 催化剂预处理在进行催化剂活化之前,需要对催化剂进行预处理。

这一步骤主要是为了去除可能存在的杂质、活性降低的组分以及难溶于反应介质的物质。

2.2 活化处理催化剂活化处理的目的是使其重新获得活性。

下面是一个常用的活化处理方案:1. 还原处理:将催化剂放置于还原剂中,在一定的温度和压力条件下进行还原处理。

常用的还原剂包括氢气、氨气等。

还原处理可以去除催化剂上的氧化物,恢复催化剂的活性。

还原处理:将催化剂放置于还原剂中,在一定的温度和压力条件下进行还原处理。

常用的还原剂包括氢气、氨气等。

还原处理可以去除催化剂上的氧化物,恢复催化剂的活性。

2. 酸洗处理:将经过还原处理的催化剂浸泡在稀酸(如盐酸)溶液中,以去除表面的杂质,并增加活性位点的暴露度。

酸洗处理可以提高催化剂的活性和选择性。

酸洗处理:将经过还原处理的催化剂浸泡在稀酸(如盐酸)溶液中,以去除表面的杂质,并增加活性位点的暴露度。

酸洗处理可以提高催化剂的活性和选择性。

3. 离子交换处理:将经过酸洗处理的催化剂与离子交换树脂接触,利用离子交换作用去除催化剂中的杂质离子,提高催化剂的纯度和活性。

离子交换处理:将经过酸洗处理的催化剂与离子交换树脂接触,利用离子交换作用去除催化剂中的杂质离子,提高催化剂的纯度和活性。

2.3 活化后处理活化处理完成后,需要对催化剂进行适当的后处理,以确保其长期的稳定性和活性。

常见的后处理步骤包括:1. 干燥处理:将催化剂置于恒温器中,以适当的温度和时间进行干燥处理。

干燥处理可以去除催化剂中的水分,提高催化剂的稳定性。

干燥处理:将催化剂置于恒温器中,以适当的温度和时间进行干燥处理。

干燥处理可以去除催化剂中的水分,提高催化剂的稳定性。

制氢装置转化中变催化剂还原方案注:此过程还需催化剂厂家确认。

6.2.1转化催化剂还原的步骤(M)-确认转化催化剂达到还原条件:转化入口温度480-520℃,出口温度为820±10℃水蒸汽量为正常负荷的50%,约控制在8t/h左右氢气纯度>90%中变床层温度稳定在250℃[P]-由管GH-2101引外来开工用氢入原料气压缩机入口分液罐D-2101,开始配氢量100-200Nm3/h,然后根据情况慢慢增加。

[I]-配氢后要密切注意系统压力,若由于配氢量增加造成系统压力升高时,要及时放空到火炬线。

[I]-分析转化入口气中氢气浓度,由2%开始,每次依次增加2%,若转化和中变温升都不明显则将氢气浓度继续提高2%,直到循环气中的氢气含量达到20%后,每次增加10%,继续配氢,直到循环气中的氢气含量达到60%以上。

注意循环气中氢浓度达到20%以后,每次提高氢气浓度时都相应要把配蒸汽量提高,维持H2O/H2比值在5-7之间。

相应浓度下的配入蒸汽量可参考如下计算:氮氢气循环量按5000Nm3/h计,H2O/H2比按5-7计算最小配汽量kg/h=5000×H2%×5×18/22.4最大配汽量kg/h=5000×H2%×7×18/22.4 [I]-转化催化剂还原升温控制表:温度范围(℃)升温速度(℃/h)时间(h)累计时间(h)常温~130 10 10 10 130 恒温10 20 130~220 10-15 8 28 220 恒温10 38 220~350 10 12 50 350 恒温10 60 350~800 30 15 75 [I]-转化催化剂还原升温曲线:温度(℃)500300400转化催化剂还原升温曲线6007002001008001020304060507080时间(h)当转化进口、出口的氢含量不变时,可认为还原合格(约12小时)6.2.2 中变催化剂还原的步骤[I]- 中变反应器配氢后,在还原初期保持催化剂床层入口温度250℃恒温2小时后以10℃/h 的速度逐步升高入口温度,但入口温度不能超过320℃。

第45卷第21期2017年11月广州化工Guangzhou Chemical IndustryVol.45No.21Nov.2017制氢装置烯烃饱和催化剂积碳原因分析及建议王智杰\雷玉2(1陕西延长石油(集团)有限责任公司永坪炼油厂,陕西延川717208;2陕西联合能源化工技术有限公司,陕西延川710065)摘要:永坪炼油厂制氢装置采用催化干气为原料,由于原料烯烃含量比较髙,原料精制部分采用变温加氢+绝热加氢+ Z n O脱硫工艺。

装置平稳运行一年后,绝热加氢反应器出口温度超温,装置被迫切料停工,进行检修,发现变温加氢反应中烯烃 饱和催化剂积碳严重,部分列管已经堵塞,更换新的催化剂后,绝热加氢反应器出口操作正常。

本论文对造成烯烃饱和催化剂积 碳多方面的原因进行分析,提出了操作建议。

关键词:制氢装置;烯烃饱和催化剂;积碳中图分类号:TE626 文献标志码:C文章编号:1001-9677(2017)21-0144-03 Cause Analysis and Suggestion on Carbon Accumulation of OlefinSaturated Catalyst in Hydrogen Production UnitWANG Zhi-jie1,LEI Yu2(1 Yongping Refinery,Shaanxi Yanchang Petroleum (G roup) Co. ,Ltd. ,Shaanxi Yanchuan 717208;2 Shaanxi United Energy Chemical Technology Co. ,L td.,Shaanxi Yanchuan 710065,China)A b s t r a c t:The materials purification unit adopted non - isothermal - adiabatic hydrogenation - ZnO - desulfurization process in Yongping Oil Refinery hydrogen production unit,because the olefin content of catalytic dry gas was higher as materials. A year after device running smoothly,it was found that carbon deposition of the olefin saturation catalyst was serious and some pipe was blocked in the non - isothermal hydrogenation,then the outlet temperature of the adiabatic hydrogenation reactor was normal after the replacement of the new catalyst. The causes of carbon accumulation in olefin saturated catalyst were analyzed,and the operation suggestions were put forward.K e y w o r d s:Hydrogen production unit; olefin saturation catalyst; carbon deposition根据我厂的系统规划,于2013年10月,建成一套2万标 立/时制氢装置,原料为催化干气和加氢干气,产品工业氢用 于供140万吨/年柴油加氢装置和90万吨/年S -Z o rb催化汽油 吸附脱硫装置使用。

工艺原理1.1制氢装置主要工艺过程装置从原料净化到原料蒸汽转化及中温变换,每个过程都包含有复杂的化学反应,而产物的分离则是一个除去杂质的变压吸附过程,装置的各组成部分的催化剂有所不同,对操作的要求及处理也不同,为达到正常生产控制的目的,必须对每个过程的生产原理及催化剂性能有一定认识。

本装置制氢工艺主要由原料气净化,烃蒸汽转化,CO中温变换及中变气的PSA氢气提纯等几部分组成。

1.2制氢装置主要化学反应机理1.2.1原料气净化部分原料净化过程是在一定的温度、氢气压力和空速条件下,借助加氢催化剂作用,把原料气中硫化物、氯化物脱除,使原料气中硫含量降至0.2PPm,氯含量降至0. 1PPm,以保护好后续转化催化剂的正常运行。

原料气中硫化物对含镍蒸汽转化催化剂以及变换催化剂等一系列催化剂都有毒害作用,因此一定要脱除。

原料烃中的硫化物以多种形态存在,一般分为无机硫化物和有机硫化物两大类。

原料气中的硫化物绝大部分是有机硫化物,按有机硫化物的热稳定程度,大致可分为两类。

一类是硫醇和二硫化物,它们在150~250℃便能分解;另一类为硫醚和环状硫化物(噻吩类),它们在400℃时仍然稳定。

这些有机硫化物不能在氧化锌脱硫剂上直接反应被脱除,为了便于复杂有机硫的转化,必须使用加氢转化催化剂在氢气作用转化生成无机硫化物,再用氧化锌脱硫及吸附脱除。

一般的钴钼型加氢转化催化剂在350℃左右即可将复杂的有机硫转化为H2S,几种典型有机硫的加氢反应如下:硫醇加氢:R-SH+H2=RH+H2S硫醚加氢:R-S-R’+H2=RH+R’H+H2S噻吩加氢:C4H4S+4H2=C4H10+H2S二硫化碳加氢:CS2+H2=CH4+H2S硫氧化碳加氢:COS+H2=CO+H2S此处R-代表烷基,这些反应都是放热反应,平衡常数很大。

因此,只要反应速度足够快,有机硫的转化是很完全的。

除了上述有机硫加氢反应外,对于含有烯烃的制氢原料如焦化干气和催化干气,钴钼催化催还能使烯烃加氢成饱和烃,有机氮化物也可在一定程度上转化成氨和饱和烃了。

制氢装置中的中温变换催化剂解释说明以及概述1. 引言1.1 概述制氢是一项重要的工业过程,用于生产氢气被广泛应用于石化、电力、电子和交通等领域。

而中温变换催化剂作为制氢装置中的关键组成部分,发挥着至关重要的作用。

本文旨在对中温变换催化剂进行解释说明和概述,以便深入了解其定义、工作原理、特点及应用领域,并探讨其在制氢装置中的重要性与其他类型催化剂的比较分析。

1.2 文章结构本文将按照以下顺序展开内容:首先,在第二部分将解释说明中温变换催化剂的定义和作用,明确其在制氢过程中所扮演的角色;接着,我们将详细介绍该催化剂的工作原理,包括反应机理和协同效应等方面;最后,在第三部分概述中,我们将简要介绍制氢装置,并探讨中温变换催化剂在其中的重要性,同时比较该催化剂与其他类型催化剂的差异与优势。

1.3 目的通过本文从定义、机理、特点及应用方面的解释说明和概述,旨在全面了解中温变换催化剂在制氢过程中的关键作用,并为未来研究和应用提供展望和建议。

对于从事相关领域的研究人员和工程师而言,本文将具有参考价值,同时也能够增进公众对于制氢装置以及其关键催化剂的认识。

2. 制氢装置中的中温变换催化剂解释说明2.1 中温变换催化剂的定义和作用中温变换催化剂是指在制氢装置中用于加速水蒸气与一氧化碳之间的反应,产生氢气输出的催化剂。

它在制氢过程中起到重要的促进作用。

通过吸附、解离和重新组合反应物分子,中温变换催化剂能够降低活化能,提高反应速率,并增强反应选择性,从而实现高效稳定地制取纯度较高的氢气。

2.2 中温变换催化剂的工作原理中温变换催化剂一般采用以铜为主成分的复合金属氧化物进行制备。

其工作原理主要包括:- 吸附:中温变换催化剂具有较高的吸附能力,可以吸附水蒸气和一氧化碳等底物分子。

- 解离:经过吸附后,在适当的反应条件下,底物分子可以被激发解离为活性基团。

- 重新组合:活性基团能够重新组合形成水和二氧化碳,同时释放出高纯度的氢气。

氨分解制氢设备的催化剂研究与改进氨分解制氢设备是一种重要的氢气生产方式,其关键是催化剂的选择和改进。

本文将对氨分解制氢设备的催化剂进行研究和改进,以提高设备的性能和效率。

1. 催化剂的选择:催化剂是实现氨分解制氢的关键因素。

目前常用的催化剂有铁、镍、钯、铂等金属催化剂。

铁催化剂具有便宜、容易获取的优点,但其活性较低,容易发生烧蚀现象。

镍催化剂具有较高的活性和稳定性,但在高温下容易与氨形成氮化镍,导致催化剂失活。

钯催化剂具有高活性和较好的选择性,但成本较高。

铂催化剂具有良好的热稳定性和活性,但同样成本较高。

因此,根据实际需求选择合适的催化剂很重要。

2. 催化剂结构的改进:改进催化剂结构可以提高其活性和稳定性。

一种常用的方法是将催化剂负载在高表面积的载体上,增加催化剂的接触面积,提高反应效率。

另一种方法是改变催化剂的晶格结构,调控其电子结构和表面活性位点的分布,提高其反应活性。

此外,添加促进剂也是一种常用的方法。

促进剂可以调控催化剂的酸碱性、电子结构等特性,改善催化剂的活性和选择性。

3. 催化剂表面修饰:催化剂表面修饰是提高其活性和选择性的有效手段。

一种常用的方法是在催化剂表面引入助剂,例如金属氧化物、纳米晶粒等。

这些助剂可以调控催化剂的表面电荷分布和表面活性位点的性质,从而提高催化剂的反应活性和选择性。

另外,表面修饰还可以通过调节催化剂表面的晶面结构,提高其稳定性和抗中毒能力。

4. 催化剂的再生:催化剂经过一段时间的使用后往往会损失活性,需要进行再生。

常用的再生方法包括热还原、氧化还原等。

热还原是将催化剂在高温下与氢气或其他还原气体一起加热,还原被氧化的活性组分,恢复催化剂的活性。

氧化还原是将催化剂在氧化或还原气氛中进行氧化和还原循环,去除催化剂表面的污染物和积碳物质,恢复催化剂的活性和选择性。

催化剂的再生可以延长其使用寿命,减少生产成本。

5. 催化剂的毒剂抗性:在氨分解制氢过程中,催化剂容易受到毒剂的中毒作用,导致活性下降甚至失活。

工艺原理1.1制氢装置主要工艺过程装置从原料净化到原料蒸汽转化及中温变换,每个过程都包含有复杂的化学反应,而产物的分离则是一个除去杂质的变压吸附过程,装置的各组成部分的催化剂有所不同,对操作的要求及处理也不同,为达到正常生产控制的目的,必须对每个过程的生产原理及催化剂性能有一定认识。

本装置制氢工艺主要由原料气净化,烃蒸汽转化,CO中温变换及中变气的PSA氢气提纯等几部分组成。

1.2制氢装置主要化学反应机理1.2.1原料气净化部分原料净化过程是在一定的温度、氢气压力和空速条件下,借助加氢催化剂作用,把原料气中硫化物、氯化物脱除,使原料气中硫含量降至0.2PPm,氯含量降至0. 1PPm,以保护好后续转化催化剂的正常运行。

原料气中硫化物对含镍蒸汽转化催化剂以及变换催化剂等一系列催化剂都有毒害作用,因此一定要脱除。

原料烃中的硫化物以多种形态存在,一般分为无机硫化物和有机硫化物两大类。

原料气中的硫化物绝大部分是有机硫化物,按有机硫化物的热稳定程度,大致可分为两类。

一类是硫醇和二硫化物,它们在150~250℃便能分解;另一类为硫醚和环状硫化物(噻吩类),它们在400℃时仍然稳定。

这些有机硫化物不能在氧化锌脱硫剂上直接反应被脱除,为了便于复杂有机硫的转化,必须使用加氢转化催化剂在氢气作用转化生成无机硫化物,再用氧化锌脱硫及吸附脱除。

一般的钴钼型加氢转化催化剂在350℃左右即可将复杂的有机硫转化为H2S,几种典型有机硫的加氢反应如下:硫醇加氢:R-SH+H2=RH+H2S硫醚加氢:R-S-R’+H2=RH+R’H+H2S噻吩加氢:C4H4S+4H2=C4H10+H2S二硫化碳加氢:CS2+H2=CH4+H2S硫氧化碳加氢:COS+H2=CO+H2S此处R-代表烷基,这些反应都是放热反应,平衡常数很大。

因此,只要反应速度足够快,有机硫的转化是很完全的。

除了上述有机硫加氢反应外,对于含有烯烃的制氢原料如焦化干气和催化干气,钴钼催化催还能使烯烃加氢成饱和烃,有机氮化物也可在一定程度上转化成氨和饱和烃了。

制氢装置催化剂的特殊处理

6.3.1钻钼加氢催化剂再生

钻钼加氢催化剂由于长期使用,表面的积炭量也会产生并

逐步增加,从而使催化剂转化活性下降,影响装置的正常操作,此时,应将钻钼加氢催化剂再生,以提高其活性。

催化剂再生一般放在装置停工末期进行,具体步骤如下:

在装置停工末期加氢及脱硫系统通入蒸汽,当温度降至250C时,打开加氢反应器后放空,脱硫反应器通入氮气置换,保压。

加氢反应器的蒸汽流中通入工业风,初期控制混合汽流中氧含量(Q)为0.5 %左右,视床层温度变化调整空气配入量,当床温升至350-400 C时,烧焦速度很快,床层温升明显,因此,必须严格控制蒸汽中配空气量,保证床层不超温,以防破坏催化剂。

在催化剂再生过程中,测试放空气流中CQ及02含量,

监测催化剂再生程度,当放空气中氧含量与配入气流中氧含量相等时,再生完毕,可加大空气量继续吹扫同时切除蒸汽流,当床层温度以30〜50 C /h降温速度降至200C左右量,引入N2置换保压。

6.3.2转化催化剂的处理

6.3.2.1转化催化剂钝化

转化催化剂钝化一般是在装置停车且需将催化剂卸出才进行的,所用氧化剂一般用蒸汽即可。

1)当原料气切除之后,转化炉继续通蒸汽对催化剂进

行钝化,温度维持在650 C左右(以不高于700 C为宜),大

约经过6-8小时,至出口气体中不含非冷凝气体为止(诸如氢气、烃类)等,这时可逐步降温,降温速度控制在50 -70 C /h,必要时可关闭部分火嘴。

2)当炉温降至450C左右时,停炉、熄火,通过氮气置换并自然通风冷却至环境温度。

632.2 转化催化剂的烧炭

转化催化剂在实际生产过程中,由于操作不当,例如水碳比过小、原料气净化不好,或者重质烃串入,造成催化剂积炭而失去活性,在催化剂轻微积炭时,可采用蒸汽烧炭的办法,即降低负荷至正常量的30%左右,增大水碳比至10左右,控制正常操作时的温度,以达到消除积炭的目的,同时可以保持催化剂还原态。

积炭严重时。

必须切除原料,用水蒸汽烧炭,蒸汽量为正常操作的30-40%,压力为0.98MPa左右,严格控制温度,一般温度低于运行时的温度,每半小时分析一次尾气CQ浓度,当其下降并稳定在一个低数值,烧炭结束。

空气烧炭法热效应大,反应激烈,对催化剂危害大,一般不宜采用。

6.323 转化催化剂的中毒处理

1)当炉管内反应温度较高时,镍催化剂硫中毒是可逆

的,一亘发生硫中毒,只要通入硫含量低于规定值的原料天然气并稍提高水碳比操作,催化剂即可恢复;若中毒严重时,虽经处理,但活性不能达到原来状态,仍会给催化剂留下不

利的影响,所以尽量避免催化剂中毒情况以生。

2)氯及氯化物使催化剂中毒后,要再生则很困难,费

用也较高,应严防它们进入原料气系统。

3)砷中毒可使催化剂永久失活,应严防砷由水蒸气带

入。

633中变催化剂的钝化

633.1 钝化后的催化剂还要再用:

在停通工艺气并卸压后,以过热蒸汽通入床层(不可带

冷凝水),将工艺气中的CO和H2置换干净(CO+H2小于0.5%),通入蒸汽的流量相当于空速100-300h -1,置换完全后,即可

配入少量空气,此时空气中的C2使FaQ氧化为Fe zQ,放出热量使床层温度上升,为了控制温度不超过400C,开始通入

的的空气量不要超过蒸汽量的1%待床层温度不再上升并逐

渐下降,再增加通入空气量,增加量以热点不超过400 C为准,如此逐步增加空气量,直至中变温度进出口气体Q浓度相等,即床层不再消耗C2,钝化操作即告完成。

钝化后应立即卸出催化剂,,如有原因不能及时卸出,应对进出口上盲板,防止因“烟囱效应”造成催化剂烧毁。

633.2 钝化后催化剂不再使用:

催化剂报废可以不经钝化直接从卸料孔斜出,同时用大量水进行喷洒降温,但这种情况必须是在露天进行,否则可能因喷水时产生氢气而导致危险。