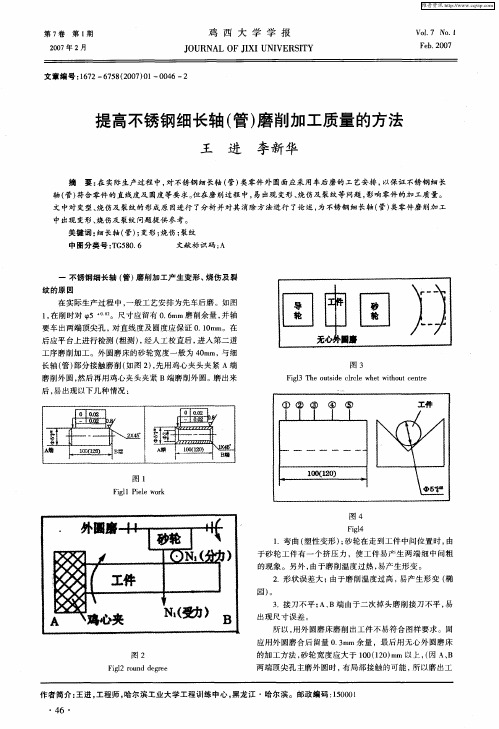

不锈钢细长薄壁管轴的磨削加工

- 格式:pdf

- 大小:142.17 KB

- 文档页数:2

随着我国国民经济快速增加和日趋突出的不锈钢管道的优良特性,不锈钢管道正愈来愈多的被应用到化工、医药、食物、电子、电力、机械、建筑等各行业。

尤其是最近几年来建筑业的快速增加,直饮水、冷热水输送管道、燃气消防和中央空挪用水等也愈来愈多的开始采纳不锈钢管道进行工。

不锈钢管道平安靠得住、卫生环保、经济适用,管道的薄壁化和新型靠得住的连接方式,使其具有更多其他管材不可替代的优势,薄壁不锈钢管已被国内外工程实践证明是给水系统综台性能最好的、新型、节能和环保型的管材之一。

作为一种金属管,不锈钢具有更高的刚性和硬度,其特殊的金相组织结构能够提供良好的耐侵蚀和低热传导性能,但是这也对不锈钢管的施工要求和术难度提出了更高的要求.专业不锈钢管施工流程:针对不锈钢管的施工,艾默生管道工具(RIDGID)精心打造了—套专业的解决方案,供广大工程技术和施工人员在工具选择、专业操作等方面进行参考,保障高标准高质量完成不锈钢管施工作业。

高效便利的不锈钢管切割方案鉴于不锈钢管在冷加工形变后,易产生金相组织的改变从而发生不锈钢管应力侵蚀破裂现象,在不锈钢管切割施工中,必需采纳无显著温升的切割方式,同时,不锈钢的热传导性较低在切割进程中管割刀的刀片/辊柱与不锈钢管的摩擦容易堆积产生必然的热量,容易磨损不锈钢管壁,采纳轴承式设计,降低转动摩擦,减少对管壁的磨损,同时使切割快速轻松,RIDGID 最新技术逇不锈钢管切割工具为您提供高效便利的切割方案:手工切割方案(适用于管径DN6mm-65mm)·高强度全轴承精细进刀设计,提供更大力矩,确保切割进程中无卡刀现场·轴承内置式硬质合金钢刀片,确保切口整齐,干净(极少量的毛刺)·经典的人体工程学设计使切割进程变得更易、更迅速、更省力电动切割方案(适用于管径DN4mm-300mm)·高强度冷挤压割管技术·大扭矩低温敢切技术专业高效的不锈钢管修边方案不锈钢管在连接之前必需对内/外管口进行修整工作,修去毛刺或倒角,井确保管口周向匀称,对随后的管道连接尤其重要.专业不锈钢管修边器,采纳内外管口修边—体化锥体切削设计,知足多尺寸管径作业,在快速有效去除管口毛刺的同时确保管口不变形.由于不锈钢材料硬度较高,管口毛刺刚性较强,专业修边器必需采纳高强度高硬度优质台金钢材料.RIDGID专业高效的不锈钢管修边方案(适用管径DN6mm-54mm】·台金钢葚体,内外管口修边—体化锥体·多刀刃切削设计·高强度防滑外壳RIDGID专业管道工具为化工、医药、饮料.建筑等行业提供了完整的不锈钢施工方案。

不锈钢的磨削问题及解决方案不锈钢是指在大气中或在某些腐蚀性介质中具有一定的耐腐蚀能力的钢种。

因为具有这些优点而被广泛应用于现在社会的不同行业。

一:不锈钢的分类:马氏体不锈钢(常用牌号有1Cr13、2Cr13、8Cr13、1Cr17Ni2等)铁素体不锈钢(常用牌号有0Cr13、1Cr14S、1Cr17、1Cr17Ti等)奥氏体不锈钢(常用牌号有1Cr18Ni9Ti、0Cr18Ni9、1Cr18Ni9等)奥氏体—铁素体不锈钢(常用牌号有1Cr18Ni11Si4AlTi、0Cr21Ni5Ti等)沉淀硬化型不锈钢(常用牌号有0Cr17NiCu4Nb、0Cu17Ni7Al、0Cr15Ni7Mo2Al等)按成分可分为:Cr系(SUS400)、Cr-Ni系(SUS300)、Cr-Mn-Ni(SUS200)、硬化系(SUS600)二.磨削不锈钢中的特点:1.不锈钢的韧性大,热强度高,而砂轮磨粒的切削刃具有较大的负前角,磨削过程中磨屑不容易被切离,切削阻力大,挤压、摩擦剧烈。

单位面积磨削力很大,磨削温度可达1000℃~1500℃。

同时,在高温高压的作用下,磨屑易粘附在砂轮上,填满磨粒问的空隙,使磨粒失去切削作用。

不锈钢的类型不同,产生砂轮堵塞的情况也不相同,如磨削耐浓硝酸不锈钢及耐热不锈钢,粘附、堵塞现象比1Cr18NiTi严重,而1Cr13、2Cr13等马氏体不锈钢就比较轻。

2.不锈钢的导热系数小,磨削时的高温不易导出,工件表面易产生烧伤、退火等现象,退火层深度有时可达0.01~0.02 mm。

磨削过程中产生严重的挤压变形,导致磨削表面产生加工硬化,特别是磨削奥氏体不锈钢时,由于奥氏体组织不够稳定,磨后易产生马氏体组织,使表面硬化严重。

3.不锈钢的线膨胀系数大,在磨削热的作用下易产生变形,其尺寸难以控制。

尤其是薄壁和细长的零件,此现象更为严重。

4.多数类型的不锈钢不能被磁化,在平面磨削时,只能靠机械夹固或专用夹具来夹持工件,利用工件侧面夹紧工件,产生变形和造成形状或尺寸误差,薄板工件更为突出。

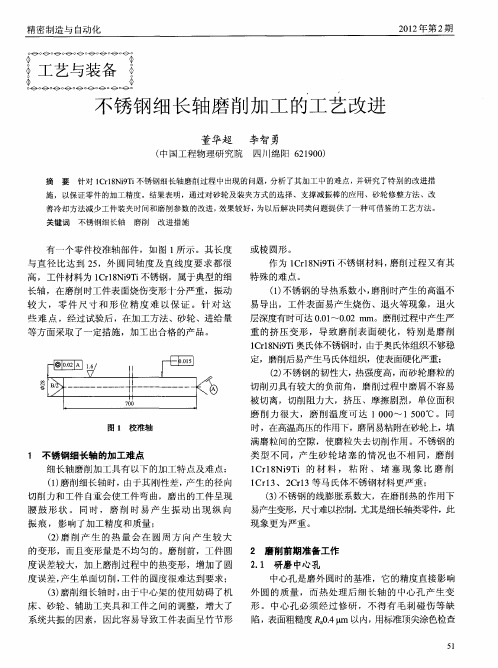

1 序言在生产过程中,有时会遇到薄壁细长轴类零件的外圆磨削加工。

对于这类零件的外圆高精度磨削,如何装夹、定位显得非常重要,尤其是当内外圆要求有一定的同轴度时,其加工难度更大。

图 1 为薄壁细长轴零件结构,零件材质为30CrMnSi,长度为1450mm,最大磨削外径为,最小外径为,直孔孔径为54mm,最薄壁厚为3mm,外圆上分布有不同直径及外锥形结构,内孔要求表面粗糙度值Ra=0.8μm。

内孔及各外圆的加工为关键工序。

要保证各外圆0.02mm同轴度要求,必须经过磨削加工,而对于这样长的细长轴零件,如何装夹夹持、定位,如何保证磨削质量,都需要制定详细的工艺方案加以解决。

图1 薄壁细长轴零件结构2 定位基准的确定与加工首先对零件进行粗加工、半精加工,然后将孔作为磨削外圆的定位基准[1],其原因为:①孔的加工相对难度大,只有保证在外圆有足够余量的前提下,才能完成对孔的精加工。

②要求孔的表面粗糙度值Ra=0.8μm,加工质量要求较高。

③将孔作为基准,配心轴,符合薄壁零件的磨削加工方式。

定位基准确定好后,要对孔进行精加工。

采用深孔钻、镗,最后留合适余量进行珩磨加工,保证孔径的尺寸精度、直线度及表面粗糙度要求,从而确保零件的定位基准高精度。

3 创新性“低熔点合金油膜柔性心轴”法内孔作为定位基准,必须配以心轴。

若使用两端截短式心轴,零件中部是空虚的,则加工时会出现严重的振颤。

使用内孔全长式心轴是最理想的,但是因内孔直径只有54mm,长度却达1450mm,若有一点点杂质,则内孔和心轴就会拉伤,造成内孔和心轴阻滞在一起,心轴无法取出,而使整个薄壁轴面临报废的后果,所以采用何种方式配心轴至关重要。

经过多次试验,采用“低熔点合金油膜柔性心轴”法,破解了这一加工难题。

具体操作方法如下。

1)用已加工完成的薄壁轴内孔来配磨心轴。

首先要将心轴两端进行淬硬处理,使其硬度达58~62HRC,使心轴两端顶孔有更好的硬度及耐磨性。

然后采用外圆磨床精磨心轴外圆[2],并与薄壁轴内孔配作,磨至心轴外圆直径比薄壁轴内孔直径小0.02~0.03mm,这时心轴在薄壁轴内孔中将出入自如。

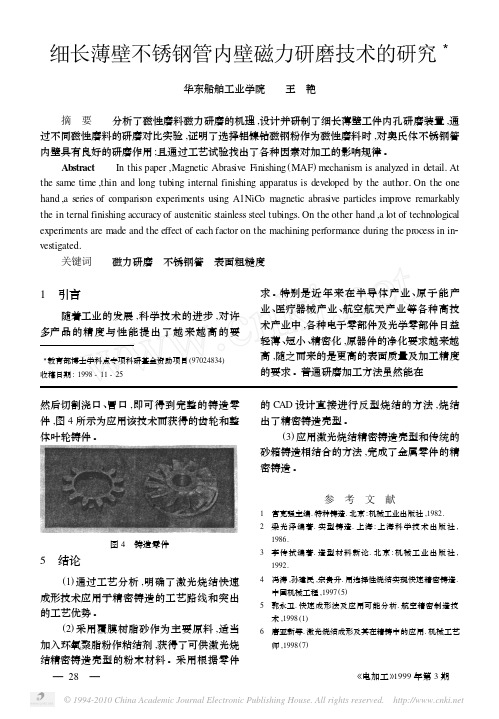

细长薄壁不锈钢管内壁磁力研磨技术的研究3华东船舶工业学院 王 艳摘 要 分析了磁性磨料磁力研磨的机理,设计并研制了细长薄壁工件内孔研磨装置,通过不同磁性磨料的研磨对比实验,证明了选择铝镍钴磁钢粉作为磁性磨料时,对奥氏体不锈钢管内壁具有良好的研磨作用;且通过工艺试验找出了各种因素对加工的影响规律。

Abstract In this paper ,Magnetic Abrasive Finishing (MAF )mechanism is analyzed in detail.At the same time ,thin and long tubing internal finishing apparatus is developed by the author.On the one hand ,a series of comparis on experiments using A1NiC o magnetic abrasive particles improve remarkably the in ternal finishing accuracy of austenitic stainless steel tubings.On the other hand ,a lot of technological experiments are made and the effect of each factor on the machining performance during the process in in 2vestigated.关键词 磁力研磨 不锈钢管 表面粗糙度1 引言随着工业的发展,科学技术的进步,对许多产品的精度与性能提出了越来越高的要3教育部博士学科点专项科研基金资助项目(97024834)收稿日期:1998-11-25求。

特别是近年来在半导体产业、原子能产业、医疗器械产业、航空航天产业等各种高技术产业中,各种电子零部件及光学零部件日益轻薄、短小、精密化,原器件的净化要求越来越高,随之而来的是更高的表面质量及加工精度的要求。

滑轮的加工材料:不锈钢一、加工工艺分析:因此工件是细长轴,故加工时应考虑到外圆两端直径的变化问题,在精加工外圆程序段应加工锥度变化的程序,不应按常规外圆加工方法实施,又因工件左端外圆直径太小,故加工时吃刀不宜过深,以0.2mm以下为宜。

1、选择工、量、刃具(1)工具选择:因是细长轴,考虑到变形,工件采用一夹一顶装夹方式。

(2)量具选择:长度用游标卡尺测量、外圆用千分尺测量,建议倒角用2次元测量。

(3)刀具选择:零件表面有台阶和槽,所选刀具既要有粗车刀,又要有精车刀,为工量刃具清单图号图1-1种类序号名称规格精度单位数量工具1 三爪自定心卡盘350mm 个 12 卡盘扳手+加力杆副 13 刀架扳手副 14 垫刀片0.5mm厚块若干5 划线盘个 16 项尖个 1量具1 游标卡尺0.02 把 12 外径千分尺0.01 把 1 4 表面粗糙度样板套 1刀具1 外圆粗车刀90°把 12 外圆精车刀90°把 13 切槽刀 1.5mm 把 14 切断刀2mm 把 15 中心钻Φ2 把 1该零件毛坯为一φ14长300mm的不锈钢料,加工时按如下步骤进行:①车端面②打中心孔③采用一夹一顶方式装夹,粗、精车外圆至φ12mm。

④保证总长109,切断。

⑤用铜皮包住已车外圆,采用三爪卡盘装夹,伸出23mm。

⑥车台阶轴⑦换切槽刀切1.5mm的槽。

⑧松开三爪,至此工件加工完毕。

3、选择合理的切削用量加工材料为不锈钢,因此工件是细长轴,加工时吃刀量不宜过深,否则容易因切削力过大而引起工件顶弯的现象。

二、编写参考程序。

不锈钢是机械加工中最常见的加工材料之一,主要有马氏体钢、铁素体钢、奥氏体钢等多种类型。

不锈钢在我们的生活中应用十分广泛,无论是加工设备制造、化学工业、食品工业、还是日常生活中都可以见到不锈钢的身影。

下面乳化油厂家“联诺化工”就来介绍一下机加工中不锈钢的磨削工艺。

一、磨削特点1、塑性高,加工硬化严重。

不锈钢延伸率是45钢的1.5倍,磨削过程中挤压变形大,致磨削表面冷硬现象严重。

2、磨削温度高。

不锈钢导热性差,导热系数仅为45钢的1/3,因此磨削区温度高。

而不锈钢的线膨胀系数较大,因此易导致尺寸测量上的误差,乳化油厂家“联诺化工”发现尤其是磨细长轴及薄壁零件,容易产生翘曲不平及尺寸厚薄不均现象。

3、切屑黏附现象。

砂轮磨粒易被切屑黏附,砂轮被堵塞,摩擦加剧了磨削力和磨削热增加。

因此加工表面出现烧伤现象,工件加工表面粗糙度变坏。

根据不锈钢的类型不同,产生砂轮堵塞的情况也各不相同。

二、砂轮的选择1、磨料:一般选用白刚玉,因白刚玉磨料具有较好的切削性能和自锐性。

磨不锈钢内孔时,磨粒易钝化,砂轮易堵塞,乳化油厂家“联诺化工”发现采用微晶刚玉或单晶刚玉较好。

选用锆刚玉砂轮,效果也很好,不仅磨削效率高,而且工件不易烧伤。

2、粒度:磨不锈钢外圆时,一般采用中等粒度的砂轮。

其中粗磨时选用F36、F46粒度,精磨时选用F60粒度,有时为了同时用于粗、精磨,往往选用F46或F60粒度。

内圆及端面磨削,因砂轮与工件接触弧较大,宜选较粗粒度砂轮。

3、结合剂:一般选用陶瓷结合剂砂轮,因陶瓷结合剂耐热性和抗腐蚀性高,具有多孔性,不怕潮湿与不受碱性冷却液的影响等优点。

4、硬度:磨不锈钢砂轮的硬度应比磨一般碳钢时稍软些,以使砂轮有较好的自锐性。

砂轮硬度太高,磨钝的磨粒不易脱落,砂轮堵塞严重,造成磨削力和磨削热增大,烧伤等现象严重。

砂轮硬度太软,磨粒脱落太快,使砂轮不能保持正确的几何形状,而需经常修整砂轮。

三、不锈钢磨削液的选择由于不锈钢韧性大、导热系数小、弹性模量小的特点,因此,不锈钢磨削加工普遍存在4大问题:1)砂轮易粘附堵塞;2)加工表面易烧伤;3)加工硬化现象严重;4)工件易变形。