粗纱

- 格式:ppt

- 大小:5.64 MB

- 文档页数:138

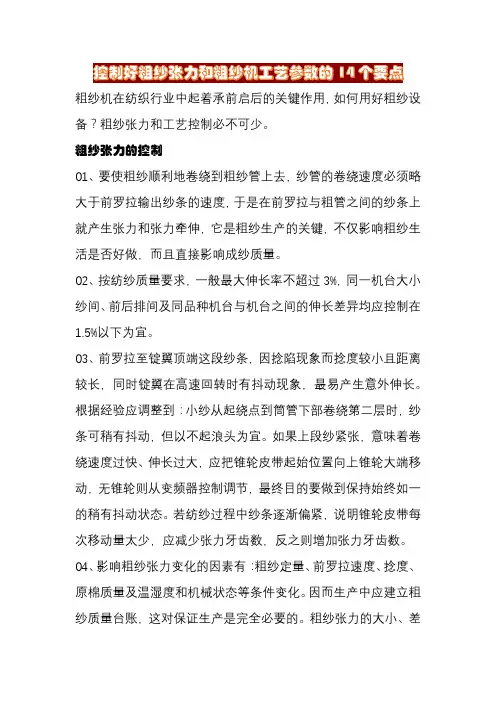

粗纱机在纺织行业中起着承前启后的关键作用,如何用好粗纱设备?粗纱张力和工艺控制必不可少。

粗纱张力的控制01、要使粗纱顺利地卷绕到粗纱管上去,纱管的卷绕速度必须略大于前罗拉输出纱条的速度,于是在前罗拉与粗管之间的纱条上就产生张力和张力牵伸,它是粗纱生产的关键,不仅影响粗纱生活是否好做,而且直接影响成纱质量。

02、按纺纱质量要求,一般最大伸长率不超过3%,同一机台大小纱间、前后排间及同品种机台与机台之间的伸长差异均应控制在1.5%以下为宜。

03、前罗拉至锭翼顶端这段纱条,因捻陷现象而捻度较小且距离较长,同时锭翼在高速回转时有抖动现象,最易产生意外伸长。

根据经验应调整到:小纱从起绕点到筒管下部卷绕第二层时,纱条可稍有抖动,但以不起浪头为宜。

如果上段纱紧张,意味着卷绕速度过快、伸长过大,应把锥轮皮带起始位置向上锥轮大端移动,无锥轮则从变频器控制调节,最终目的要做到保持始终如一的稍有抖动状态。

若纺纱过程中纱条逐渐偏紧,说明锥轮皮带每次移动量太少,应减少张力牙齿数,反之则增加张力牙齿数。

04、影响粗纱张力变化的因素有:粗纱定量、前罗拉速度、捻度、原棉质量及温湿度和机械状态等条件变化。

因而生产中应建立粗纱质量台账,这对保证生产是完全必要的。

粗纱张力的大小、差异及其不匀会影响粗纱的条干不匀率和重量不匀率,是影响粗纱质量的重要指标,故要严格加以控制。

因为粗纱截面内纤维根数少得多,捻度又比细纱低,所以在经受较大的张力后,容易产生意外伸长,恶化粗纱条干均匀度,增加断头。

05、当张力差异较大时,粗纱重量不匀率明显增加,一般应控制在1.0%以内。

当粗纱张力小时,粗纱成形松烂,贮运和退绕困难,即影响粗纱本身质量,也使细纱重不均和重量偏差增大。

例如在假捻效果较差的粗纱机上纺纯棉粗纱时,质量指标前排劣于后排。

在相同纺纱条件下,前后排张力不同将造成质量差异。

当然,在假捻效果较好的条件下,后排纺纱张力可能大于前排。

因此,在粗纱质量管理方面,除了应注意牵伸部分影响质量外,还应掌握粗纱张力的变化。

粗纱安全操作规程7篇【第1篇】粗纱机:平安操作规程项目工作标准一、危急因素1、机器运转时不要触及驱动装置、齿轮、蜗杆、导向轴、皮带、罗拉、锭子、活板和风扇等危急区域。

否则可能造成人体损害。

2、机器运转时发出的噪声可能超过85db,工作时应佩戴耳塞。

3、粗纱机生产过程中,会无组织排放粉尘,工作时应佩戴口罩。

4、配电箱内有电压,应保持关闭。

电器维护应由经过专业培训的电工举行维护。

否则可能电击造成伤亡。

二、操作规范1、惟独当您接受过从事粗纱操作培训后,方可在机器上操作。

2、不准穿着宽裕的衣服或飘散着长发逼近机器的转动部件或在作业区内逗留。

发长超过领口应使用束发网套并戴上帽子。

3、机器应具备完整的平安设施,且其功能正常,位置正确。

机器运转时机器上全部的门均应关闭。

4、应清理机器上和机器内部任何工具或其他不属于机器的物品。

5、启动机器时应确保机器的作用区域内没有任何人在机器上作业。

6、工作时,不要将手脚伸入中罗拉与前罗拉之间、筒管推压装置或喂管圆盘等危急区,切勿在落纱臂的摆动区域内停歇,切勿接触升降臂和轴承桥区域。

不要抓握热烫的轴承、马达。

7、掀起盖板或摇架应彻低向上掀起到位,并确保其不会自动落下。

手动落下盖板或摇架应双手操作,以防伤手。

8、机器运转时绝不要将身体的任何部位进入锭翼内。

9、罗拉、齿轮、皮辊绕花,锭翼挂花,必需在车停稳后处理。

10、已损坏或超负荷的部件必需立刻更换。

11、滴落在地面上的油或油脂必需立刻清除,并以适当的办法举行环保处理。

注重不要弄脏纺纱原料和衣服。

12、不得桥接限位开关、平安限位开关和平安监控器13、在控制箱上工作务必在机器关断约5 分钟后开头作业并测量变频器接线端“+”和“-”的剩余电压。

14、维修压缩空气失控气流时应先关闭管路压缩空气然后给管路排气。

15、转动机件维护应停机挂检修牌,确认关闭并锁定电源才可作业。

三、质量要求1、粗纱头、回条分品种、分批次分离送到指定的回收箱内。

粗纱成形角是指针对粗纱调节器成形辊前的一段粗纱边缘处出现的皱褶或者出头的角。

以下是一种简易的调整方法:

1.将粗纱成形器打开,将粗纱移动至辊前的位置。

2.调节粗纱辊的位置,使其与滑轮平行。

3.检查成形器内的压力板和进口处的细梳刀,保持清洁和畅通。

4.逐步调整粗纱的张力,使其与细纱张力保持一致。

5.检查粗纱边缘处是否存在异常,如有需要,可以用手指轻轻摩擦,使其变平。

6.如果粗纱成形角过于明显,可以调整成形器的压力,使其更加均匀。

以上是一种简易的调整方法,如果需要更加精细的调整,需要进行详细的调试和测试。

粗纱和细纱的关系

细纱支数和粗纱捻度是纺织工艺中的两个核心参数,它们之间存在密切的关系。

细纱支数,简而言之,是指单位长度内纱线的质量。

它通常以公制支数表示,如20支、30支等。

纱支数越大,表示单位长度内纱线的质量越重,纱线也就越细。

而粗纱捻度则描述了纱线在纺纱过程中经过捻度调整后的状态。

其通常以捻度(捻/米)来量化。

捻度越大,纱线被扭转的程度越高,纱线也就越粗。

这两个参数的关系是动态的,且可通过纺纱工艺进行调整。

一般而言,细纱支数与粗纱捻度呈正相关。

也就是说,纱线越细,所需的捻度就越大,以增加纱线的强度和稳定性。

但实际生产中,为了满足不同的需求和创造出特定的织物效果,纺纱工艺的调整并不总是遵循这一规律。

例如,通过采用特定的纺纱技术和设备,高细纱支数与低粗纱捻度的组合是可以实现的,这为满足某些特殊织物的需求提供了可能。

综上所述,细纱支数和粗纱捻度之间的关系是多样的,其如何相互作用主要依赖于纺纱工艺的调整。

尽管一般情况下二者呈正相关,但通过巧妙的工艺调整,这种关系可以被颠覆。

粗纱的目的与任务和粗纱的工艺过程由熟条纺成细纱需150-400倍的牵伸。

目前大部分细纱机还没有这样的牵伸能力,因此在并条工序与细纱T序之间设置粗纱工序来承担纺纱中的一部分牵伸负担。

粗纱T序的任务如下。

(1)牵伸:将熟条抽长拉细,施以5一12倍的牵伸,使之适应细纱机的牵伸能力,并进一步改善纤维的平行伸直度与分离度。

(2)加捻:将牵伸后的须条加上适当的捻度,使其具有一定的强力无纺布购物袋,以承受粗纱卷绕和在细纱机上退绕时的张力,防止意外牵伸。

(3)卷绕与成形:将加捻后的粗纱卷绕在简管上,制成一定形状和大小的卷装,便于搬运、储存,并适应细纱机的喂人。

棉型粗纱机的工作过程如图7一l所示(见动画7—1)。

熟条从机后条筒1引m,经导条辊2和喇叭口喂人牵伸装置3,熟条被牵伸成规定线密度的须条,然后由前罗拉输出,经锭翼5加捻成粗纱4,粗纱穿过锭翼的顶孔和侧孔,进入锭翼导纱臂无纺布环保购物袋,然后从导纱臂下端引出,在压掌fHl q=tOsin卢(7—2)式中:£,卜常量。

由于0<卢<詈,则可使g与卢成正比。

捻回角的大小能够代表纱线加捻程度的大小,且它对成纱的结构形态和物理机械性质起着重要的作用。

(三)捻回的度量虽然捻回角能直接反映纱线的加捻程度,但实际中,却用操作性更强的捻度、捻系数和捻幅这三个指标来衡量纱线的加捻程度。

1.捻度纱条相邻截面间相对回转一周称为一个捻回。

单位长度纱条上的捻回数称为捻度,当采用特克斯制时,捻度的单位为捻回数/10cm。

捻回数越多,则捻度越大。

虽然捻度的意义很简单、明确,但其在应用上有明显的局限性无纺布环保袋,则捻度与加捻程度的关系。

广告衫。

粗纱工序生产作业操作规程1. 引言本操作规程是为了规范和指导粗纱工序生产作业,确保操作过程安全可靠,产品质量稳定。

所有参与粗纱生产作业的人员必须严格遵守本规程的要求。

2. 作业准备2.1 设备检查在开始生产作业之前,操作人员必须对设备进行检查,确保设备正常工作。

检查内容包括但不限于: - 设备是否完好,无损坏或异响; - 电源是否正常,电线是否破损; - 润滑油是否充足; - 通风设施是否正常运行等。

2.2 原材料准备检查原材料是否符合要求,并准备所需的原材料,包括但不限于: - 纱线; -润滑油; - 配方药剂等。

2.3 工作区域清理清理工作区域,确保无杂物、清洁整齐,并保持足够的通风。

3. 生产作业流程3.1 启动设备按照设备操作手册的要求,正确启动设备。

3.2 调整设备参数根据产品要求,调整设备参数,包括但不限于: - 进料速度; - 纱线张力; - 温度等。

3.3 加工纱线将准备好的纱线加工,操作人员需按照以下步骤操作: 1. 将纱线通过纱锭引导,确保纱线顺畅。

2. 调整纱线张力,确保纱线拉伸均匀。

3. 通过辊筒加热纱线,控制温度。

4. 检查纱线加工情况,确保质量符合要求。

3.4 配方药剂投放根据产品配方要求,将药剂投放到纱线中,操作人员需按照以下步骤操作: 1. 准备好所需的配方药剂,并根据要求确认药剂的投放量。

2. 在指定位置投放药剂,确保均匀分布。

3.5 检查质量在生产过程中,定期抽样检查产品质量,操作人员需按照以下步骤操作: 1. 从生产线上随机抽取样品。

2. 检查样品的纱线密度、粗细、强度等指标。

3. 记录检查结果,并根据检查结果调整设备参数。

3.6 停止设备工作结束后,按照设备操作手册的要求,正确停止设备。

并清理设备和工作区域,确保无残留物。

4. 安全注意事项•操作人员必须经过专业培训,熟悉设备操作要求和安全注意事项。

•在操作过程中,必须穿戴安全防护用品,如手套、护目镜等。

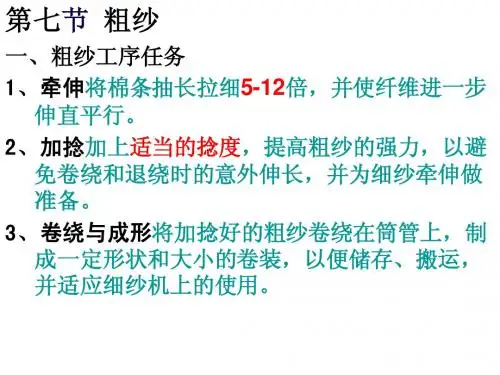

第六章 粗 纱第一节 概述一、粗纱工序的任务1、将熟条抽长拉细5~12倍,并使纤维进一步伸直平行和分离。

2、将牵伸后的须条加上一定的捻度来提高粗纱强力,以避免卷绕和退绕时的意外伸长,并为细纱牵伸做准备。

3、将纺制成的粗纱卷绕在筒管上,制成一定形状和大小的卷装,以便储存、搬运和适应细纱机上的喂入。

二、粗纱机的工艺流程根据粗纱机的机构和作用,全机可分为四个部分:喂入部分、牵伸部分、加捻部分和卷绕成形部分。

图6-1 粗纱机的工艺过程1-条桶 2-熟条 3-导条辊 4-牵伸装置 5-固定龙筋6-锭翼 7-锭子 8-压掌 9-运动龙筋三、粗纱工序产品的质量要求 (一)粗纱质量控制指标 粗纱伸长率(即粗纱张力)、重量不匀率和条干不匀率等。

(二)粗纱质量要求 1、粗纱张力(1)张力大小 粗纱张力过大,意外牵伸增加,粗纱条干恶化;张力过小,成形松烂,搬运、贮存和退绕时发生困难。

(2)张力不匀 如大、中、小纱间、前后排间及台与台间的张力差异过大,则粗纱长片段重量发生差异,直接影响细纱重量不匀率及其重量偏差。

2、粗纱伸长率(1)定义 同一时间内,筒管上卷绕的实测长度与前罗拉输出的计算长度之差对前罗拉输出的计算长度之比的百分率。

粗纱伸长率计算公式:%100221⨯-=l l l ε 式中: ε——粗纱伸长率(%);L 1——筒管上卷绕的实测长度;L 2——前罗拉同一时间内输出的计算长度。

(2)影响因素 原料、纺纱品种、锭翼结构与材料、是否采用假捻器及假器的结构与材料、机器断面尺寸、卷绕尺寸、工艺速度、车间温湿度等。

(3)要求 伸长率应控制在-1.5%~2.5%的范围内,前后排、大小纱间的伸长率差异不大于1.5%。

3、重量不匀率、条干不匀率萨氏条干不匀率、重量不匀率影响细纱的均匀度,应控制在一定范围内。

表6-1 粗纱质量参考指标纺纱类别Y311型单根喂入条干不匀率(%)重量不匀率(%)粗纱伸长率(%)纯棉纱粗特<40 <1.1 1~2.5中特<35 <1.1 1~2.5 细特及特细特<30 <1.1 1~2.5 精梳纱<25 <1.3 1~2.5 化纤混纺纱<25 <1.2 -1.5~+1.5第二节粗纱机的喂入牵伸机构与牵伸工艺一、粗纱机的喂入机构机构:分条器、导条辊、导条喇叭。