灵敏度分析的轿车白车身刚度

- 格式:doc

- 大小:939.50 KB

- 文档页数:7

基于灵敏度分析的白车身轻量化设计摘要随着环保和节能意识的逐步提高,汽车轻量化已成为一个不可逆转的趋势。

本文以白车身轻量化为研究对象,采用灵敏度分析方法对车身结构进行优化设计,最终得到了轻量化方案,减少了车身重量,提高了综合性能。

关键词:白车身;轻量化;灵敏度分析;综合性能第一章引言随着人们生活水平和汽车行业的发展,车辆的需求量越来越大。

但车辆排放和能耗问题引起了大众的关注,汽车轻量化不仅可以降低燃料消耗和排放,还可以提高汽车的安全性能和舒适性能。

因此,汽车行业的轻量化已经成为了汽车行业的发展方向之一。

白车身是指没有安装车身外饰、底盘、发动机和传动系统等零件的车身,它是汽车制造的根基。

白车身轻量化不仅可以降低整车质量,还可以在不降低强度、刚度的前提下,提高车身排放和安全性能。

因此,对于白车身轻量化设计的研究具有重要意义。

本文以灵敏度分析为基础,对白车身轻量化设计进行了研究,并通过对模型进行分析,提出了相应的设计方案,最后得出了相应的结论。

第二章白车身轻量化的原理和方法2.1 白车身轻量化的原理白车身轻量化的主要原理是通过使用更轻的材料,优化车身结构来达到降低整车质量的目的。

实际上,白车身轻量化的核心是改变材料,改变结构。

2.2 白车身轻量化的方法白车身轻量化的方法主要包括材料轻量化、加工技术优化、结构优化等。

其中,结构优化是轻量化设计中最常用的方法。

目前,常用的优化方法有参数优化法、拓扑优化法、灵敏度分析法等。

第三章灵敏度分析的基本原理和应用3.1 灵敏度分析的基本原理灵敏度分析是一种用于确定模型参数和输出变量之间关系的分析方法。

灵敏度分析可以根据不同的变化规律来确定参数的重要性,找出参数的影响因素,综合分析参数的综合效应,为优化设计提供理论依据和方向。

3.2 灵敏度分析的应用灵敏度分析在工程和科学领域中有着广泛的应用,如:优化设计、参数估计、参数调节、系统控制等。

在轻量化设计中,灵敏度分析常被用于确定参数的重要性,找出不同参数对轻量化效果的影响因素,为优化设计提供科学依据和方向。

轿车白车身连接头结构的刚度分析与研究连接头是白车身框架结构中的重要组成部分,起到了平稳过渡的作用,若忽略连接头的柔性将其刚性处理,则会额外地增加白车身的刚度,同时连接头的刚度也是影响白车身刚度的重要因素之一,故有必要对白车身连接头进行探究,进而为白车身的设计提供参考。

本文以承载式白车身为研究对象,在白车身有限元模型的基础上分析了白车身的动静态性能,充分考虑连接头柔性的前提下计算了连接头刚度,探究了连接头刚度的评估方法,并对白车身七个连接头模型的刚度进行了评估,探讨了连接头与白车身动静态性能之间的关系,得出不同连接头对白车身动静态性能的影响。

本文首先以有限元模型建模原则为基础建立了白车身有限元模型,计算弯曲刚度、扭转刚度、一阶弯曲模态和一阶扭转模态,并对其进行评估得出本款白车身有良好的弯曲刚度,扭转刚度不足,模态分布合理,而一阶扭转模态偏低易于与发动机激励频率耦合而产生共振,通过灵敏度分析总结出对白车身动静态性能有重要影响的部件。

接着截取白车身的七个连接头有限元模型,探究接头结构的力学特性,计算分析得出接头角位移矩阵存在耦合现象,为了消除接头模型的耦合现象,进一步探究了接头的解耦方法及其柔性,从而得到了连接头的前后弯曲刚度、扭转刚度和内外弯曲刚度。

随后探究了评估连接头刚度的方法,建立未刚性与刚性接头有限元模型,计算不同连接头各分支的刚度比值系数,进而评估了七个连接头模型各分支的前后弯曲刚度、扭转刚度和内外弯曲刚度的强弱,同时整体比较了所有连接头分支在同一刚度条件下的强弱情况,总结得出在前后弯曲刚度下、内外弯曲刚度下、扭转刚度下刚度比值系数高和低的连接头分支。

最后探究了连接头与白车身动静态性能之间的关系,通过区域灵敏度分析和应变能计算得出不同连接头对白车身动静态性能的影响,总结出对动静态性能影响大的连接头作为白车身性能改进的参考。

2007年(第29卷)第6期汽 车 工 程Aut omotive Engineering2007(Vol .29)No .62007118轿车车身结构修改灵敏度分析 原稿收到日期为2006年5月22日,修改稿收到日期为2006年8月18日。

高云凯,张海华,余海燕(同济大学汽车学院,上海 201804)[摘要] 建立某国产普通轿车白车身的有限元模型,预测分析其静态弯曲特性和扭转特性,在此基础上对白车身各部件刚度和强度的灵敏度进行分析,并将分析结果应用于板厚优化。

优化结果表明:通过对灵敏部件的板厚修改,白车身的强度和刚度性能得到显著提高,为车身的优化设计提供参考。

关键词:轿车车身;板厚;灵敏度;优化Sensitivity Analysis on Car Body Structural Modificati onGao Y unka i ,Zhang Ha i hua &Y u Ha i yanSchool of A uto m obile,Tongji U niversity,Shanghai 201804[Abstract] A finite ele ment model f or the body 2in 2white of a home 2made car is set up,with which the both strength and stiffness f or static bending and t orsi on of all its panels are analyzed .The results of analysis are then ap 2p lied t o thickness op ti m izati on .The result shows that by changing the thickness of sensitive panels the strength and stiffness of the body 2in 2white have i m p r oved obvi ously .This p r ovides a reference for the op ti m al design of car body .Keywords:Car body;Panel th i ckness ;Sen siti v ity;O pti m i za ti on前言汽车车身是否轻量化直接影响整车的生产成本、燃油经济性以及动力性等,因此,如何使车身质量尽量小的情况下满足强度和刚度要求已成为车身设计的重要内容。

K01设计开发项目白车身刚度分析报告(☑初版/□更改)重庆迪科汽车研究有限公司二〇一五年十月1.数据记录✧初始模型白车身(BIW)✧更改情况无2.分析内容(1)白车身弯曲刚度分析(2)白车身扭转刚度分析3.模型简述✧使用软件前处理:Hypermesh;求解器:Radioss✧建模过程网格划分白车身结构可分为五个总成:顶盖、地板、侧围、后围和前围,依次对各总成进行有限元模型的建立,再将其焊接为一整体。

建立白车身有限元模型的步骤包括几何模型分析、几何清理、模型简化、网格划分、单元质量检查、设置材料和单元属性、各部件焊接等。

由于白车身主要是由大的钢板覆盖件组成,其厚度尺寸远远小于其他尺寸,故白车身网格选用PSHELL的壳单元形式。

采用各总成逐个划分、连接,再总装的方式进行整车的有限元建模。

据工程实践和硬件条件,选取有限元网格的大小为8mm。

根据前面所述的几何清理原则,选用8mm的壳单元网格对各总成进行离散化,建立各总成对应的有限元模型如图3.1——图3.5所示:图3.1 车顶总成的有限元模型图3.2侧围总成的有限元模型图3.3后围总成有限元模型图3.4地板的几何及有限元模型图3.5前围的几何及有限元模型白车身各部件连接白车身大部分零部件是薄板冲压件,各零部件之间主要是通过焊接工艺实现连接,本次运用了点焊、缝焊等。

根据所提供的焊点图,在Hypermesh中通过运用spot-weld单元来把各板件焊点位置的节点连接起来,以此来模拟实际的焊点。

焊点材料选用08AL,焊点直径为7mm。

焊接完成后,焊点周围单元的质量可能会变差,通常需要对这些单元进行重新划分。

有限元焊接结果如图3.6所示图3.6 有限元焊接效果图由于工艺和部件性能的要求,在顶盖与顶盖横梁处,运用了粘胶连接。

本次分析采用了软件的粘胶连接来实现这些有限元部件的连接,通过这样的处理能更好的模拟结构的实际性能。

有限元粘接效果如图3.7所示。

图3.7有限元粘胶连接效果图在前围总成中还采用了螺栓连接,这主要是一些不需永久连接、进行更换的部件。

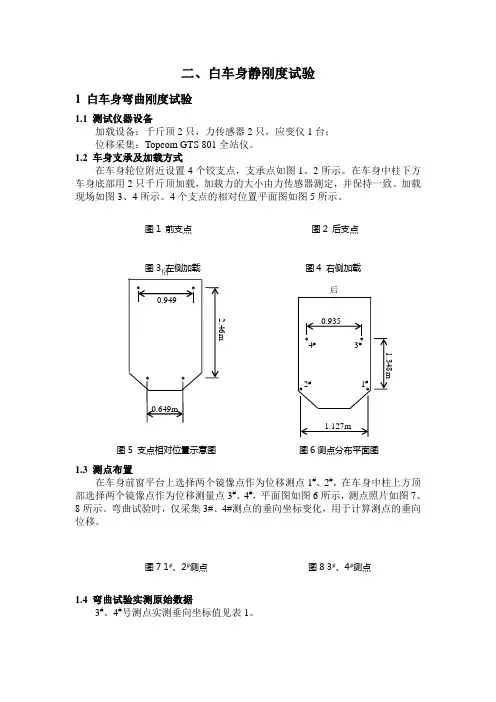

二、白车身静刚度试验1 白车身弯曲刚度试验1.1 测试仪器设备加载设备:千斤顶2只,力传感器2只,应变仪1台; 位移采集:Topcom GTS 801全站仪。

1.2 车身支承及加载方式在车身轮位附近设置4个铰支点,支承点如图1、2所示。

在车身中柱下方车身底部用2只千斤顶加载,加载力的大小由力传感器测定,并保持一致。

加载现场如图3、4所示。

4个支点的相对位置平面图如图5所示。

图1 前支点 图2 后支点图3 左侧加载 图4 右侧加载图5 支点相对位置示意图 图6测点分布平面图1.3 测点布置在车身前窗平台上选择两个镜像点作为位移测点1#、2#,在车身中柱上方顶部选择两个镜像点作为位移测量点3#、4#,平面图如图6所示,测点照片如图7、8所示。

弯曲试验时,仅采集3#、4#测点的垂向坐标变化,用于计算测点的垂向位移。

图7 1#、2#测点 图8 3#、4#测点1.4 弯曲试验实测原始数据3#、4#号测点实测垂向坐标值见表1。

表1. 测点垂向坐标实测原始数据1.5 弯曲刚度折算方法及结果车身结构基本对称,以等刚度等效简支梁的弯曲模拟车身的弯曲变形。

如图9所示,在力P 作用下,A 点的横向位移为:图9 车身弯曲等效简支梁()223A Pa L a x EIL-=其中,EI 为抗弯刚度。

在试验实测中, 1.45, 2.46a m L m ==,则车身等效抗弯刚度为:0.2906AP EI x = 将表1中的测点坐标平移,使零载荷时坐标为零,则力~位移曲线(P~x A )如图10所示。

图10 弯曲状况力与位移曲线按3#测点计算的曲线平均斜率为:63 1.587710/APk N m x ==⨯。

按4#测点计算的曲线平均斜率为:64 1.649110/APk N m x ==⨯。

取上述两个斜率的平均值作为力~位移曲线斜率,则车身的平均等效抗弯刚度为:620.4710()EI Nm =⨯2 白车身扭转刚度试验2.1 试验仪器设备所用仪器设备与弯曲刚度试验的完全相同。

10.16638/ki.1671-7988.2019.13.030基于白车身扭转刚度的板厚灵敏度分析田佩,华睿(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:文章主要介绍了一种白车身扭转刚度的板厚灵敏度分析的方法,用于分析白车身扭转刚度工况下整体扭转角相对零件单位厚度质量的变化量,即计算设计变量△d相对零件单位厚度质量△m的变化量,称为扭转角相对灵敏度,通过对相对灵敏度结果进行排序,结合实际工程约束条件,为提升扭转刚度性能或轻量化设计提供较合理的厚度分配方案。

关键词:白车身刚度;CAE;厚度灵敏度中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2019)13-85-03Thickness Sensitivity Analysis Based on Torsional Stiffness of BIWTian Pei, Hua Rui(Anhui Jianghuai Automotive Co., Ltd., Anhui Hefei 230601)Abstract:The paper mainly introduces a thickness sensitivity analysis method for the torsional stiffness of BIW, which is used to analyze the variation of the vehicle torsional angle relative to the unit thickness mass of parts under the condition of the torsional stiffness of BIW, that is, the design variable △d is calculated, and the change amount relative to the unit thickness mass △m of the part is called the torsion angle relative response, by sorting the relative response results and combining the actual engineering constraints, a more reasonable thickness distribution scheme is provided for improving torsional stiffness performance or lightweight design.Keywords: Stiffness of BIW; CAE; Thickness sensitivityCLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2019)13-85-03引言白车身的刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

编号:QQ-PD-PK-066白车身弯曲刚度分析报告项目名称:QQ458321486编制:日期:校对:日期:审核:日期:批准:日期:XX汽车有限公司2013年03月目录1分析目的 (1)2使用软件说明 (1)3有限元模型建立 (1)4白车身弯曲刚度分析边界条件 (1)5分析结果 (3)6结论 (10)1分析目的车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

Internal Combustion Engine &Parts0引言近年来随着人们生活水平的不断提升,对于汽车的强度、使用寿命以及乘坐安全性等指标也都提出了更高的要求。

而汽车的白车身模态参数对上述指标都有着非常重要的影响,这也就需要相关的汽车开发人员能够加强对汽车白车身模态参数的灵敏度分析处理,并且需要通过对结构参数以及结构设计进行调整与优化的模式,来起到良好的汽车设计效果。

1仿真分析与验证1.1进行有限元模型的构建在本次研究中车身为钣金结构,主要结构由前围、地板、侧围以及顶盖四个部分构成,各个零件之间也多是通过点焊方式来进行连接装配。

在进行车身有限元模型的构建过程中,需要具备有足够的准确性,对于实际结构的主要力学特性也需要进行充分的反映,只有这样才能够保障其计算结果的精度。

因此在进行板件的网格划分之前,首先需要进行几何结构的处理,阐述一些对整体性能影响不大的小部件,并可以直接忽略半径小于5mm 的孔。

但是在具体处理过程中,要求白车身自身质量跟实际质量的误差能够控制在3%以内。

此外在进行有限元模型构建过程中,对于一些网格单元数目比较多的白车身,还需要应用精度更高的计算机软件,借此来取得良好的治疗效果。

在本次研究之中所选取的仿真分析网格单元长度控制在5mm 以上,长宽比例1:5,三角形中各内角均大于30°小于120°,单元翘曲度控制在15°以下,弹性模量则控制在2.1×105MPa 以上。

在结合了上述要求的基础上,采取板壳单元对该模型的所有零部件进行了离散处理,并尽量选取四边形板壳单元来进行模拟,从而取得良好的有限元模型构建效果。

1.2模态分析在本次研究中主要通过Radioss 求解器来进行白车身的自由模态计算工作,具体的计算模型图如图1所示。

在汽车的正常行驶过程中,因为车轮不平衡所导致的激励频率多控制在11Hz 之下,但是不会引起白车身出现共振情况,因此可以直接进行忽视。

基于灵敏度分析的白车身扭转刚度优化作者:郑孟李阳郝海舟张健来源:《计算机辅助工程》2014年第04期摘要:为提高某量产车型白车身(Body in White,BIW)扭转刚度,提出一种基于灵敏度分析的BIW刚度优化方法.深入阐述灵敏度分析原理和车身刚度优化策略,分析该车型车身开发中的37个低成本横向构件的料厚变化对BIW扭转刚度的影响.通过对BIW有限元模型的计算和分析,验证优化策略并对比优化前后的BIW扭转刚度性能.结果表明该方法以较低成本就可达到车身扭转刚度的较大提高.关键词:汽车;白车身;扭转刚度;灵敏度优化;模态; 1阶扭转中图分类号: U461.7;U461.91文献标志码: BAbstract: To improve the torsion stiffness of the Body in White(BIW) for a mass production automobile, a BIW stiffness optimization method is proposed on the basis of sensitivity analysis. The theory of sensitivity analysis and the automotive body stiffness optimization strategy are elaborated. By changing the thicknesses of 37 low cost cross members during the automotive body development, the effect of the change on BIW torsion stiffness is analyzed. The calculation and analysis on the BIW finite element model verify the optimization strategy and the performance of BIW torsion stiffness are compared before and after optimization. The result shows that the method can greatly improve the automobile body torsion stiffness in lower cost.Key words: automobile; body in white; torsion stiffness; sensitivity optimization;mode; firstorder torsion0引言现代轿车普遍采用承载式车身设计,车身直接承受路面载荷和多工况载荷输入.白车身(Body in White,BIW)扭转刚度是承载式车身的重要力学性能指标[1],同时也是衡量车身轻量化水平的重要指标.在节约成本的约束下,如何提高BIW整车扭转刚度并兼顾车身轻量化要求,需要选择最佳优化对象和优化策略.车身轻量化设计不仅是单纯的车身质量减轻,而是车身质量与车身力学性能之间的平衡和取舍,其目标是以较小的质量代价获得较大程度的车身力学性能提升.随着有限元分析技术的发展和提高,各种计算机辅助分析软件为汽车仿真提供更好的平台.[25]本文利用HyperWorks软件的灵敏度分析方法,提出一种基于灵敏度分析的车身扭转刚度优化策略.对以刚度为约束条件的BIW优化分析,通常以减小或增加板件的厚度来实现.[6]以某量产车型为基础车型,结合该车型车身开发中的37个横向构件(相对小成本件),对其料厚变化引起的车身扭转刚度影响进行分析和研究,以不牺牲其碰撞安全性和低变更设计成本为约束,提升车身扭转刚度并实现车身轻量化因数优化,最后通过BIW有限元模型对优化结果予以验证.1结构灵敏度分析方法在结构优化设计中,灵敏度分析越来越受重视.通过结构灵敏度分析可以准确计算各设计变量的扰动对系统响应的影响,进而在产品设计和制造中严格控制对结构响应影响较大的组件或变量.承载式车身多为冲压件焊接而成.某量产三厢轿车车型的BIW主要由300多个冲压件焊接而成,其整体扭转刚度与每个零部件的材料、料厚、断面形式、焊点分布、搭接形式和加强筋布置等有紧密联系.灵敏度分析技术可以反映结构设计变量或参数对目标或约束函数影响的变化梯度,即明确多个指定零部件对车身设定性能目标的相对灵敏度.优化模型以BIW的扭转刚度为约束条件,以BIW质量最小为优化目标,对选定的各个零部件的料厚进行优化.[7]3结束语提出一种基于灵敏度分析的某量产三厢轿车车型BIW扭转刚度优化方法,通过结构灵敏度分析找出对扭转刚度贡献较大的零部件,增加其零件料厚,以提升其扭转刚度;同时,对扭转刚度灵敏度较小且质量基数大的零部件,在不牺牲整车被动安全性能的前提下,降低其零件料厚,以平衡优化带来的白车身质量增加.结果表明,通过变更灵敏度分析方法筛选出关键零部件料厚,用较小的成本实现BIW扭转刚度的较大提升,同时提高BIW的动态刚度,对改善该车型的BIW静态刚度和动态刚度具有重要的现实意义.此优化策略可进一步推广应用到车身设计开发初期,会因为受到的相对较少的限制而带来更好的白车身扭转刚度优化和白车身轻量化效果.参考文献:[1]赵常虎,余海东,郭永进. 影响轿车白车身扭转刚度的关键结构研究[J]. 机械设计,2007, 24(8): 6668.[2]杨英,赵广耀,孟凡亮. 某轿车白车身结构灵敏度分析及优化设计[J]. 东北大学学报:自然科学版, 2008, 29(8): 11591163.[3]段月磊,毕传兴. 基于刚度和模态灵敏度分析的轿车车身轻量化研究[J]. 噪声与振动控制, 2010, 30(6): 7982.[4]荣安琪. 重型卡车驾驶室模态灵敏度分析与结构优化[D]. 吉林大学, 2009.[5]陈国定,武力. 轿车白车身结构的相对灵敏度分析[J]. 机械设计, 2007, 24(4):2223.[6]王志亮,刘波,马莎莎,等. 基于弯曲刚度和扭转刚度的白车身优化分析[J]. 机械科学与技术, 2008, 27(8): 10211024.[7]叶辉,胡平,申国泽,等. 基于灵敏度和碰撞仿真的汽车车身轻量化优化设计[J]. 农业机械学报, 2010, 41(10): 1822.[8]ZHOU M, PAGALDIPTI N, THOMAS H L, et al. An integrated approach to topology, sizing and shape optimization[J]. Struct Multidisciplinary Optimization, 2004, 26:308317.[9]罗伟,周定陆.白车身扭转刚度分析与优化[J]. 计算机辅助工程, 2006, 9: 222224.[10]李亦文. 车身结构模型修改的问题研究[D]. 吉林大学, 2008.。

轿车白车身结构的相对灵敏度分析3陈国定,武力(西北工业大学机电学院,陕西西安 710072)摘要:针对白车身力学性能优化的具体问题,在常规优化灵敏度分析的基础上,提出了相对灵敏度的概念。

通过考虑设计变量对车身性能影响的相对灵敏程度,以选择更具效率和合理的设计变量进行优化设计。

研究结果表明,在优化设计中计入相对灵敏度的作用,可以在车身总质量基本不变的情况下,一定程度上提高了车身扭转刚度和一阶弯曲频率,使车身整体性能更加匹配,优化效果明显。

对解决多目标优化设计中存在的优化目标冲突问题亦有参考价值。

关键词:白车身;优化设计;相对灵敏度中图分类号:U463.82 文献标识码:A 文章编号:1001-2354(2007)04-0022-03 保证车身强度条件下的轿车车身轻量化是轿车设计中的追求,也是汽车工业的重要研究领域。

作为一种复杂的结构系统,轿车车身的轻量化设计可以通过结构优化分析加以实现。

为避免车身结构优化中结构修改的盲目性,提高设计效率,减少设计成本,车身结构优化的灵敏度分析是有效的手段。

通过灵敏度分析,获得车身不同构件对车身各性能指标的敏感程度和对整车性能指标的贡献度,可以提高优化设计的准确性与高效性,取得良好的优化效果。

以往的灵敏度分析是寻求对某个性能指标的提高贡献大的设计变量,但对于轿车车身这种结构相对复杂的系统来讲,一个设计变量的变化会对车身的多个性能有趋势迥异的影响,因此,在优化灵敏度分析中考虑这种影响对高效优化设计是十分必要的。

针对轿车白车身的优化灵敏度分析,提出了相对灵敏度的概念以考虑上述影响,并以影响车身性能的承载式车身的弯曲刚度和扭转刚度等力学性能为对象,讨论了在车身优化设计中引入相对灵敏度概念的重要性和优化的成效。

1 结构优化的灵敏度有限元分析在大多数优化问题中,优化模型所使用的参数值是一些估计量,或是根据长期工程实际设计积累的经验数据,或是决定于政策因素而设定,这些估计量正确与否,需要通过其取得的效果加以审查。

基于灵敏度分析的轿车白车身刚度改进研究

1 前言

轿车白车身刚度是现代轿车结构分析的重点关注部分,一方面,现代轿车大多采用承载式车身,研究表明这种结构的白车身刚度对整车刚度的贡献高达60%以上[1];另一方面,白车身刚度也是评价车辆设计可靠性和整车安全性能等的重要指标。

因此,轿车白车身刚度的研究对整车开发过程有着至关重要的意义。

国外许多学者对白车身刚度进行了大量的研究,如文献[1-3]中都针对有限元分析和灵敏度分析在结构设计和改进阶段的应用进行了系统而深入的研究。

近年来,也有诸多国内学者对灵敏度分析在白车身结构优化方面的应用进行了研究,如高云凯等人基于车身的灵敏度分析,对灵敏部件的板厚修改,从而使白车身的强度和刚度性能得到显著提高[4];刘显贵等人在刚度灵敏度分析的基础上,利用均匀设计法设计优化实验,对车身结构和刚度性能进行了优化[5]。

但是,轿车白车身刚度的提升方法基本都还是以零件的厚度变化为主。

高刚度、轻量化成为当今汽车设计追求的指标[6]。

显然,仅依靠增加零件厚度来提升白车身弯曲和扭转刚度是与此背道而驰的。

而且,研究表明在车身的结构设计中,增加部件的厚度并不一定能够提高白车身的刚度[7]。

为此,本文以灵敏度分析为基础,研究各零部件对白车身刚度的贡献量,以确定白车身骨架结构的薄弱环节,并对其结构进行改进,从而有效提升白车身刚度。

2 白车身刚度计算

2.1 有限元模型

本文选择合适的有限元单元类型,对某具体轿车白车身进行简化和数学离散,然后赋予车身结构合适的材料属性,从而建立其有限元模型。

其中,分析模型单元数为473430个,包括四边形单元451627个,三角形单元21803个,焊点数为4085个;所赋予的材料属性:弹性模量E 为2.1×105MPa,泊松比μ为0.3,材料密度ρ为7.8×10-9T/mm3。

轿车白车身有限元模型如图1所示。

<!--[if !vml]--><!--[endif]-->

图1 轿车白车身有限元模型

2.2 约束和加载条件[8]

2.2.1 弯曲刚度

弯曲刚度分析一般约束车身与后悬架连接点处X、Y和Z三个方向的平动自由度,以及车身与前悬架连接点处的Y和Z向的平动自由度;加载条件则是沿Z轴的负方向,在前后约束点的中点在门槛梁的投影上,分别施加1500N力。

2.2.2 扭转刚度

扭转刚度分析一般是约束车身与后悬架连接点处X、Y和Z三个方向的平动自由度,以及车身前保横梁中点位置处的Z向的平动自由度;加载条件则是在车身与前悬架左右连接点处,施加大小相等,方向相反的2000Nm转矩。

2.3 结果和分析

借助HyperWorks完成分析模型的前处理之后,将其提交至OptiStruct求解器进行计算,然后再使用HyperView后处理器提取所需要的计算结果,并对所获得的数值进行处理和运算,最终得出轿车白车身弯曲刚度为15033N/mm,扭转刚度为8948Nm/deg。

根据相关资料及评价标准要求,一般对此类轿车白车身的弯曲刚度目标要求是大于16000N /mm,扭转刚度目标要求是大于11000Nm/deg[9]。

由此可以看出,当前白车身弯曲刚度和扭转刚度均低于目标要求,因此需要对其进行改进。

3 灵敏度分析

在有限元分析中,已知车身结构刚度方程为[6]

<!--[if !msEquation]--><!--[if !vml]--><!--[endif]--><!--[endif]-

->(1)

式中,K为结构总刚度矩阵;<!--[if !msEquation]--><!--[if !vml]--><!--[endif]--><!--[e ndif]-->为结构的位移矢量;P为结构外载荷。

由此,可以用直接求导法得出节点位移对零件单元厚度的灵敏度为

<!--[if !msEquation]--><!--[if !vml]--><!--[endif]--><!--[endif]

--> (2)

为更有效地进行轿车白车身刚度的改进研究,特将节点位移对零件厚度的灵敏度转换为轿车白车身刚度对零件厚度的灵敏度。

选取车身骨架的所有零件作为设计变量,相应地所有零件的厚度作为设计参数,分别将白车身的弯曲刚度目标值和扭转刚度目标值作为约束函数,而将白车身重量最小化作为目标函数,进行白车身弯曲刚度和扭转刚度对零件厚度的灵敏度分析。

根据分析结果,分别选取20个灵敏度值较大,即对轿车白车身的弯曲刚度和扭转刚度贡献量较大的零件绘制成柱状图,分别如表1、图2和图3所示。

从图2中可以看出,对轿车白车身弯曲刚度贡献量较大的零件主要集中在侧围外板、门槛梁、B柱和后底板区域;而从图3中可以看出,对轿车白车身扭转刚度贡献量较大的零件则主要集中在车身骨架的后部区域。

也就是说,从刚度灵敏度角度来讲,轿车白车身弯曲刚度和扭转刚度对这些零件的厚度变化较为敏感。

因此,这些零件所在的区域应当作为提升轿车白车身刚度的切入点。

<!--[if !vml]--><!--[endif]-->图2 对白车身弯曲刚度贡献量较大的零件灵敏度柱状图

<!--[if !vml]--><!--[endif]-

->

图3 对白车身扭转刚度贡献量较大的零件灵敏度柱状图

4 白车身刚度改进

4.1 弯曲刚度改进分析

图2表明,对轿车白车身弯曲刚度影响最大的零件是侧围外板。

但是,侧围外板的厚度增加会导致车身重量以18.2Kg/mm的比率急剧上升,而且侧围外板的结构变化则会影响车身A面造型。

从图2中可以看出,轿车白车身弯曲刚度对门槛区域的零件厚度变化也较为敏感。

而且,研究表明门槛断面对白车身弯曲刚度有着最为显著的影响[10]。

因此,提出轿车白车身弯曲刚度改进方案为:对门槛区域的零件结构进行改进,以改变门槛处主断面的形状,从而提升轿车白车身弯曲刚度,如图4所示。

经计算得出,轿车白车身弯曲刚度提升至17687N/mm,较原状态提高17.7%,而白车身重量仅增加0.3kg。

由此可以看出,此改进方法对轿车白车身弯曲刚度提升效果显著,且兼顾了对轿车白车身重量的控制。

<!--[if !vml]-->

图4 轿车白车身弯曲刚度改进示意图

4.2 扭转刚度改进分析

从图3中可以看出,座椅靠背前后支撑板、包裹架横梁支架、包裹架横梁和后底板前部均对轿车白车身扭转刚度有着较为显著的影响。

因此,由其所组成的“闭环结构”与轿车白车身扭转刚度有着较为密切的关系。

综合考虑改进方案的可行性及经济性,提出轿车白车身扭转刚度的改进方案为:对座椅靠背前后支撑板的结构进行优化,以提升前述“闭环结构”的抗扭转能力,从而提高轿车白车身的扭转刚度,如图5所示。

经计算得出,轿车白车身扭转刚度提升至9939Nm/deg,较原状态提高11.1%,而白车身重量仅增加0.1kg。

虽然轿车白车身扭转刚度仍低于此类轿车的一般目标要求,但是可以看出,此改进方法对轿车白车身扭转刚度的提升效果还是比较显著的,而且白车身增重也很小。

<!--[if !vml]--><!--[endif]--> <!--[if !vml]--><!--[endif]--> <!--[if !vml]-->

图5 轿车白车身弯曲刚度改进示意图

5 结论

1)对某轿车白车身弯曲刚度和扭转刚度进行仿真计算,结果表明其低于此类轿车一般目标要求。

针对此问题,借助OptiStruct就轿车白车身刚度对零件厚度的灵敏度进行了分析,分别找出了影响轿车白车身弯曲刚度和扭转刚度的关键结构,并对其结构进行了改进。

分析结果表明:

轿车白车身弯曲刚度和扭转刚度分别提升了2654N/mm和991Nm/deg,而对应重量增加仅为0. 3Kg和0.1Kg。

2)研究表明,使用OptiStruct进行刚度灵敏度分析,从而得出影响轿车白车身刚度的关键零件,对其结构进行改进或优化,即通过刚度灵敏度分析和结构改进相结合的方法,不仅可显著提升轿车白车身弯曲刚度和扭转刚度,而且轿车白车身重量的增加非常小。