轿车白车身刚度分析及轻量化设计研究_王晓枫

- 格式:pdf

- 大小:263.74 KB

- 文档页数:4

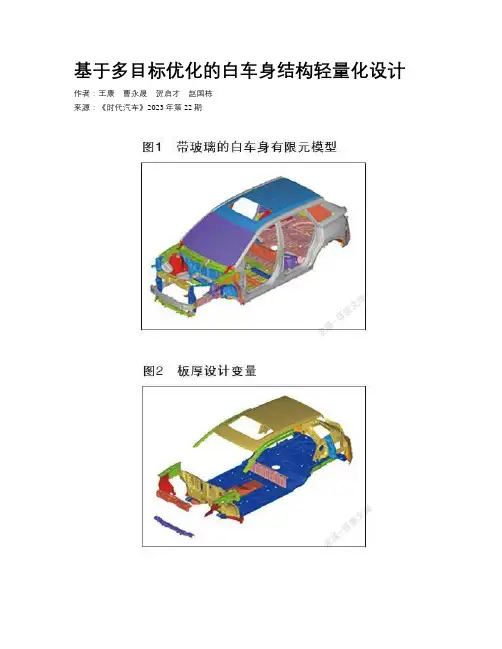

基于多目标优化的白车身结构轻量化设计作者:王康曹永晟贺启才赵国栋来源:《时代汽车》2023年第22期摘要:白車身轻量化研究有利于提高整车性能和减少研发成本,首先建立了某乘用车白车身的有限元模型,接着根据仿真模型分别计算出与NVH、静刚度及正面碰撞安全性能相关的参数,模型各项指标均满足要求。

其次,依据综合灵敏度分析思路筛出与碰撞安全无关的设计变量,并且参照能量吸收曲线图选出正面碰撞安全板件的设计变量。

针对白车身非碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各类近似模型的精度,采用了椭圆基近似模型,将白车身质量最小、低阶模态最大作为设计目标,把白车身的静态扭转刚度以及静态弯曲刚度作为设计的约束条件,并采用遗传算法对非碰撞安全板件进行多目标优化。

针对白车身正面碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各种近似模型的精度,采用了响应面模型,将白车身质量最小、乘员舱加速度峰值最小作为设计目标,将一阶弯曲和一阶扭转模态频率、静态弯曲扭转刚度作为设计的约束条件,并采用遗传算法对碰撞安全板件进行多目标优化。

最后,对轻量化前后的性能参数进行比较分析,实现了白车身质量降低13.4kg,降幅3.32%,轻量化系数减小了1,不仅保证了静态弯曲刚度和扭转刚度、白车身的模态频率各项指标基本不变,并且提高了白车身正面碰撞性能。

结果表明基于多目标优化的白车身结构轻量化设计的减重效果较好,对车身的轻量化设计具有一定的参考意义与指导价值。

关键词:白车身灵敏度分析试验设计近似模型多目标优化轻量化1 引言随着新时代的发展,世界汽车保有量不断增加,国家对汽车的安全性能和排放指标也越来越严格。

车辆正朝着安全舒适、持续发展、电动智能的方向发展,白车身轻量化可以对汽车工业所遇到的绿色环保、主被动安全性和能耗等问题的解决有所帮助,白车身是集汽车造型以及性能为一体的关键子系统,汽车轻量化方案的选择中,白车身结构的轻量化备受学术研究者与各大车企的关注。

白车身轻量化设计分析 邢如飞;孔繁华;林绍坤 【摘 要】针对某轿车减重的项目要求,利用有限元灵敏度优化分析技术,基于经试验验证后的有限元模态分析模型建立灵敏度优化分析模型,用MSC.Nastran求解得到灵敏度矩阵和设计变量的迭代历史过程.结合灵敏度分析对基础模型减重,并对减重后的模型进行刚度、碰撞等相关性能的验证,完成轻量化分析研究.

【期刊名称】《沈阳航空航天大学学报》 【年(卷),期】2012(029)003 【总页数】5页(P43-47) 【关键词】白车身;模态分析;灵敏度;优化 【作 者】邢如飞;孔繁华;林绍坤 【作者单位】华晨汽车工程研究院,沈阳110141;华晨汽车工程研究院,沈阳110141;华晨汽车工程研究院,沈阳110141

【正文语种】中 文 【中图分类】U461.91

汽车轻量化在汽车制造领域有着举足轻重的作用,但是直到20世纪中期,它都没有得到人们的重视。随着能源危机的爆发,能源与材料价格与日俱增,汽车厂商的生产成本也逐年增加,这使得各个汽车厂商不得不把汽车轻量化提上议事日程;20世纪末和21世纪初世界各国先后出现了百公里油耗3L的汽车,这类汽车的质量基本上处在750~850 kg之间;到目前为止,轿车的车身重量己降低到20世纪80年代的三分之一[1]。作为汽车制造大国的日本,提出了“以克为单位减轻汽车质量”的设计理念,可见汽车轻量化在国外已经引起各大汽车公司的足够重视。 相比国外而言,我国在汽车轻量化方面的研究还处于起步阶段,汽车轻量化进程刻不容缓,随着国家汽车轻量化技术创新战略联盟在宁波正式宣布成立,国内汽车轻量化的大幕已经开启。国内很多院校和学者都在轻量化方面做了大量的工作,并在“九五”与“十五”期间取得了一些成果,并逐渐推广运用到一汽轿车等公司的轿车车身上[2]。 轻量化的目的在于确保车体安全性、耐撞性、抗振性及舒适性的前提下,减轻车身骨架的质量,同时汽车自身造价应不被提高来确保增强产品的竞争力。传统的轻量化设计问题都是依赖工程师的设计经验,通过反复的试凑方法来得出最终的产品设计方案,同时它还需要开发和试制出一系列成品来进行产品各种性能的分析,这不仅导致了开发周期长,而且开发成本高,从而使得产品失去竞争力。随着计算机技术的发展,有限元优化分析技术逐步完善,并且CAE技术在汽车轻量化设计中发挥着越来越重要的作用,已经逐步能指导设计实践[5-7]。 1 模态分析模型的建立及验证 车身板金件一般都很薄,所以对车身板金件采用壳单元进行离散化,壳单元的基本尺寸为10 mm×10 mm,最小尺寸大于5 mm;采用SOLID单元来模拟胶连接,CBAR单元模拟弧焊,点焊用CWELD单元模拟。离散化时去掉局部过度或工艺要求的对整体刚度影响不大的局部特征;忽略半径小于4 mm的倒角;保留螺栓连接孔和减重孔;保留较大的加强筋、翻边和凸台。建立的有限元模型如图1所示,单元总数为483 025。 图1 白车身有限元模型 用有限元分析软件Nastran求解白车身的前20阶模态,其中第一阶舱摆、整车弯曲和扭转模态是重点关注的,求解的结果和试验进行对比,结果如表1所示(仅列出了重点关注的模态)。 表1 模态计算结果和试验对比 (单位:Hz)阶次 振型 计算值 试验值 误差1 舱摆35.44 38.53 -8.02%2 整车扭转 48.89 49.17 -0.57%3 整车弯曲49.63 54.33 -8.65% 误差在10%以内是可以接受的,说明建立的有限元的模态分析模型是正确的。 2 模态灵敏度分析 2.1 灵敏度分析的基本理论 灵敏度分析是一个广泛的概念,是目标函数和约束条件对设计变量的偏导数以至二阶偏导数的计算,即结构响应量对设计变量的变化率。从数学意义上可理解为:若对可导,其一阶灵敏度可表示为[3]:

白车身典型截面及轻量化设计陈东;姜叶洁;刘向征【摘要】白车身典型截面的设计直接影响着整个白车身各项性能,在概念设计阶段,传统方法对如何设计典型截面具体尺寸可以提升白车身弯扭刚度、模态性能没有明确方向,对提升性能同时控制车身质量也没有系统研究.通过对标杆车白车身不同位置的典型截面设置几何参数,得到不同参数截面下白车身弯扭刚度、模态及质量的灵敏度结果,进而根据灵敏度结果,经过多轮多目标优化,提升弯扭刚度、模态,降低车身质量,在概念阶段给典型截面尺寸设计提供量化指导方向.该方法已经应用于传祺系列车型的开发应用中,实现了典型截面设计指导和减重降本的效果.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)006【总页数】4页(P231-234)【关键词】典型截面;多目标优化;概念设计阶段;弯扭刚度;模态;轻量化【作者】陈东;姜叶洁;刘向征【作者单位】广州汽车集团股份有限公司汽车工程研究院,广东广州 511400;广州汽车集团股份有限公司汽车工程研究院,广东广州 511400;广州汽车集团股份有限公司汽车工程研究院,广东广州 511400【正文语种】中文【中图分类】TH161 引言在轿车的概念设计阶段,如何有目标的正向量化设计轿车关键区域的典型截面一直是一个难题,通常情况都是单独的评价该典型截面的惯性参数,随着一些有限元技术的发展,把白车身简化成梁结构的有限元模型,然后根据梁结构的白车身简化模型进行灵敏度分析[1],国内外一些学者通过有限元法对车身梁截面尺寸进行了自动优化设计并已发表大量文章[2-8],也有学者从理论上用解析公式分析梁结构的截面参数和材料特性对其刚度的影响[9]。

但少有人对典型截面的具体几何尺寸作为设计参数,同时考虑梁截面的几何尺寸对弯扭刚度、模态以及质量的影响,而这种设计思路,在整车开发流程中的概念设计阶段的正向开发中起着关键的作用,能够有效缩短设计开发流程,节约设计成本及试验验证成本。

白车身扭转刚度分析及拓扑优化Torsion Stiffness Analysis and TopologyOptimization of Body in White摘要: 白车身(Body in White, BIW)的扭转刚度是车身重要的力学性能之一,对整车各方面的性能有着直接或间接的影响。

本文在已有量产车型基础上,运用HyperMorph工具建立了轴距加长150 mm对应的Morph模型。

以Morph模型为研究对象,以扭转工况对应的柔度最小化为目标,利用OptiStruct软件进行了拓扑优化分析。

基于拓扑优化结果,对后地板横梁加强板、连接板、后围结构进行了形状优化和截面优化,优化后扭转刚度提升了4.85 %,对后续的设计具有一定的指导意义。

关键词:白车身,Morph模型,扭转刚度,OptiStruct,拓扑优化Abstract:The torsion stiffness of the Body in White (BIW) is one of the important mechanical properties of the body, and has a direct or indirect effect on the performance of all aspects of the vehicle. In this paper, based on the existing production models, the corresponding Morph model with 150 mm longer wheelbase was established by using HyperMorph tool. Then, taking Morph model as the research object and aiming at minimizing the compliance corresponding to the BIW torsion condition, topology optimization analysis was carried out by using OptiStruct software. Finally, based on the results of topology optimization, shape and section optimization were carried out for the rear floor beam reinforcing plate, connecting plate and the rear frame structure. As a result, the torsion stiffness is improved by 4.85 % after optimization, which has certain guiding significance for the subsequent design.Key words:Body in White, Morph model, torsion stiffness, OptiStruct, topology optimization1 概述随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。

白车身接附点动刚度优化设计白车身接附点动刚度优化设计随着车辆制造技术的不断发展,汽车的安全性能、舒适性能以及使用寿命等方面的要求越来越高,白车身的接附点动刚度优化设计成为了一项非常重要的工作。

接附点动刚度是指车辆受力后在车身车轮接触点产生的位移值与施加的受力的比值,通常也叫做车辆的高速稳定性。

以下介绍一些常见的白车身接附点动刚度优化设计方法。

1、轻质化设计将白车身轻量化是提高接附点动刚度的一种有效方法。

在设计过程中,可以采用高强度钢材、铝合金、碳纤维等轻量化材料来替换传统材料。

轻质化设计不仅可以减少车身重量,提高燃油经济性,而且可以提高车身的接附点动刚度。

2、前后轴重分配设计这是一种有效的设计方法,通过将车辆的前后轴荷载比例调整,使得车辆在行驶时的重心更加稳定,同时减小了车辆的滚动摆动。

前后轴重分配设计需要将引擎舱、乘员室等设备布置合理,实现前后轴重量分配的最佳状态,从而使车辆的接附点动刚度得到优化。

3、悬挂系统设计悬挂系统是车辆接收路面振动的关键部件,同时也是影响车辆接附点动刚度的重要因素。

在设计悬挂系统时,可以通过合理选择弹簧、避震器的硬度和减震器参数来优化车辆的接附点动刚度。

合理设计的悬挂系统可以使车辆在行驶时获得更好的稳定性。

4、结构优化设计通过优化白车身各组成部分的结构设计,有效地提高车辆的接附点动刚度。

例如,在车辆的底盘结构设计中,合理设计受力部位的加强筋和连接结构,可以有效地提高接附点动刚度。

另外,在车辆前后桥结构优化设计中,可以通过增加连接点的数量和降低连接点之间的距离等措施来提高接附点动刚度。

总之,白车身接附点动刚度是汽车制造中非常重要的一项指标,对于提高车辆的安全性能和使用寿命都有非常重要的意义。

通过合理运用以上设计方法,对白车身接附点动刚度进行优化设计,可以为汽车的制造企业提供更加优质的汽车产品,同时满足消费者不断提高的需求。

除了以上介绍的一些常见的白车身接附点动刚度优化设计方法,还有一些其他的设计方法可以帮助优化车辆的稳定性和运行平稳性。

车身主断面几何特性对白车身刚度影响的研究白车身刚度是评价车辆设计可靠性和整车安全性能的重要指标,白车身扭转刚度和弯曲刚度分析是整车开发设计过程中必不可少的环节。

作为白车身骨架的地板纵梁,侧围前、中、后柱,上边梁,门槛梁和顶盖前后横梁等构成一个个闭合型腔,支撑起整个车身。

白车身刚度主要由这些闭合型腔的断面即车身结构主断面的几何特性所决定。

因此,研究车身结构主断面几何特性对白车身刚度的影响,对于改进车身结构,改善车辆强度刚度状况,提高车辆安全性和可靠性具有重要的实际工程意义。

2 白车身有限元模型轿车白车身刚度分析有限元模型一般有两种:即板壳单元模型和组合单元模型。

本文采用了板壳单元模型,其优点是对车身的结构分析计算精确度高。

利用某参考样车白车身的几何模型,建立了白车身有限元模型。

根据白车身的结构形式,对模型进行了以下处理。

a.几何清理清除白车身几何模型中的细微特征,例如半径小于15mm的过渡圆角、高度小于2mm的凸台、直径小于10mm的孔等;b.单元质量控制高质量的网格是计算准确的基础,在建模过程中,对单元的尺寸、翘曲、长宽比、偏斜、单元最小内角和最大内角、雅克比等参数进行严格控制;三角形单元百分比控制三角形单元数量的百分比会直接影响计算结果的准确性,一般三角形单元控制在10%以内不会影响计算准确性,在建模过程中,需要严格控制白车身模型中三角形单元的比例,本文白车身模型中的三角形单元比例为7.2%;d.焊点模拟采用REB2方式建模时,严格控制REB2单元和网格垂直,进一步保证模型计算准确性。

整个白车身单元总数为186981个,节点总数为192208个,焊点总数为4070个。

白车身扭转刚度台架试验方法:将白车身放置在试验台架上,约束后悬架支撑固定点处的所有自由度,通过加力装置在前悬架支撑点处施加扭矩。

白车身弯曲刚度台架试验方法:将白车身放置在试验台架上,约束前、后悬架支撑固定点处的所有自由度,在车身纵向对称面、前后坐椅R点x坐标的中点处施加作用力。

基于刚度及模态分析的某微型车车身轻量化设计廖鸿胡;徐龙;成艾国;陈雪【摘要】In this paper, the finite element model of the BIW(body in white)of a minibus is established with software Nastran, stiffness and modal analysis are made to this model. It is concluded by comparing and analyzing the calculated results before and after lightweight design that body stiffness and modal after lightweight design lie in the acceptable range, the objective of reducing body mass is achieved. The test verification indicates that finite element analysis results after lightweight design are consistent with real test results.%利用Nastran软件建立了某微型车白车身的有限元分析模型,对其进行了刚度及模态分析.对比分析轻量化前、后的计算结果可知,轻量化后车身刚度和模态在可接受的范围内,达到了车身质量减轻的目的.试验验证表明,轻量化后有限元分析结果和实车试验结果一致性较高.【期刊名称】《汽车技术》【年(卷),期】2011(000)003【总页数】6页(P15-20)【关键词】微型车;车身;轻量化;刚度;模态;有限元【作者】廖鸿胡;徐龙;成艾国;陈雪【作者单位】上汽通用五菱汽车股份有限公司;湖南大学汽车车身先进设计制造国家重点实验室;湖南大学汽车车身先进设计制造国家重点实验室;湖南湖大三佳汽车技术开发有限公司【正文语种】中文【中图分类】U463.821 前言研究表明,汽车燃油消耗量与汽车自身总质量成正比[1~3]。

车身结构轻量化与抗撞性多目标协同优化设计方法研究汽车的轻量化和安全性设计是实现汽车节能、环保和安全三大设计发展主题的关键技术手段。

车身轻量化与抗撞性是相互矛盾和相互制约的两个重要性能,车身的轻量化与抗撞性优化设计,是汽车轻量化、安全性设计的重要组成部分和核心关键技术。

作为整车最关键的连接和承载部件,车身的轻量化与抗撞性优化设计须协同考虑车身的各项基本性能,是一项典型的多参数、多约束和多目标的复杂系统工程。

如何系统科学地开展车身的轻量化与抗撞性优化设计是当前汽车行业非常重要的研究课题,研究热点和难点。

目前,已有的研究工作中主要是针对车身单个或小部分零部件的轻量化或抗撞性优化设计居多,而以车身整体为研究对象进行系统地轻量化与抗撞性多目标协同优化设计的研究相对偏少,车身结构的轻量化与抗撞性优化设计仍然缺乏一个系统的设计方法和流程。

其次,现有的针对车身结构进行的轻量化或抗撞性优化设计中,较少考虑了材料成本或其他不确定性因素对优化设计结果的影响,导致优化设计结果的可行性、可用性不足。

再次,现有的车身结构轻量化或抗撞性多目标优化设计中,并未将多目标优化设计结果与多准则决策方法进行有效整合,使得多目标最优设计方案的选择常常缺乏一定的理论依据。

据此,本文以某自主品牌轿车车身为研究对象,采用有限元数值模拟和试验验证相结合手段,综合运用灵敏度与贡献度设计变量筛选方法、多目标试验设计方法、多目标优化代理模型方法、多目标优化算法以及多准则决策方法,结合结构-材料-性能-成本一体化优化设计方法,在考虑不确定性因素影响下,从车身零部件和车身总成水平上,对车身结构进行了分批次轻量化与抗撞性多目标确定性与不确定性优化设计,从而建立了一种完整的车身结构轻量化与抗撞性多目标协同优化设计方法,实现了车身轻量化与抗撞性水平双重提升,解决了车身设计开发中的某些共性和关键问题,具有重要的理论方法意义和工程应用价值。

本文主要开展了以下几个方面的研究工作并得出了如下相关结论:(1)综述了当前车身轻量化与抗撞性优化设计领域的国内外研究现状,归纳了当前最主流的的车身轻量化与抗撞性设计技术,总结了现有研究中存在的不足之处,并据此提出了本文的主要研究内容并对本文的章节进行了安排。

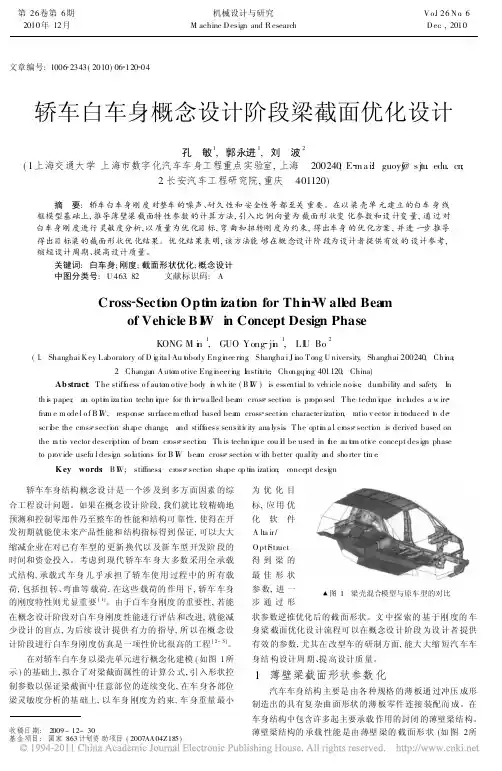

第26卷第6期2010年12月机械设计与研究M achine D esign and R esearch V o.l 26N o .6D ec .,2010收稿日期:2009-12-30基金项目:国家863计划资助项目(2007AA04Z185)文章编号:1006 2343(2010)06 120 04轿车白车身概念设计阶段梁截面优化设计孔 敏1,郭永进1,刘 波2(1上海交通大学上海市数字化汽车车身工程重点实验室,上海 200240,E m a i:l guoy@j sjtu ;2.长安汽车工程研究院,重庆 401120)摘 要:轿车白车身刚度对整车的噪声、耐久性和安全性等都至关重要。

在以梁壳单元建立的白车身线框模型基础上,推导薄壁梁截面特性参数的计算方法,引入比例向量为截面形状变化参数和设计变量,通过对白车身刚度进行灵敏度分析,以质量为优化目标,弯曲和扭转刚度为约束,得出车身的优化方案,并进一步推导得出目标梁的截面形状优化结果。

优化结果表明,该方法能够在概念设计阶段为设计者提供有效的设计参考,缩短设计周期、提高设计质量。

关键词:白车身;刚度;截面形状优化;概念设计中图分类号:U 463.82 文献标识码:ACross Secti on Opti m i zati on for Thi n W all ed Bea mof Vehicle B I W i n Concept Design PhaseKONG M i n 1,GUO Yong ji n 1,LI U Bo2(1.Shanghai K ey L aboratory of D i g ita l Au t obody Eng i nee ri ng ,Shangha i J i ao T ong U niversity ,Shanghai 200240,Chi na ;2.Changan A uto m otive Eng i neer i ng Instit ute ,Chongqi ng 401120,China)Ab stract :T he stiff ness o f auto m o tive body i n wh ite (B I W )is essential to veh icle no i se ,durability and safety .In th i s paper ,an opti m iza ti on techn i que for th i n wa lled bea m cross secti on is propo sed .T he techn i que i ncl udes a w ire fra m e m ode l o f B I W ,response surface m ethod based bea m cross section character izati on ,ratio v ector i n troduced t o de scr i be the cross secti on shape change ,and stiff ness sensiti v ity ana lysis .T he opti m a l cross secti on is derived based on the ra ti o vector descri ption of beam cross secti on .Th is techn i que cou l d be used in t he au t om oti ve concept design phase to prov ide usefu l desi gn so l utions for B I W bea m cross secti on w ith better quality and sho rter ti m e .K ey words :B I W ;stiffness ;cross secti on shape op ti m ization ;concept desi gn轿车车身结构概念设计是一个涉及到多方面因素的综合工程设计问题。

关于白车身强度分析及优化设计摘要:先谈一谈车身强度分析的方法,而后提出基于强度要求的白车身设计方法,指出当悬架、副车架安装位置不同时,强度设计要点与方法有所不同,最后提出白车身强度优化技巧。

关键词:汽车;强度;应力;设计对于汽车来说,车身强度可以直接影响和决定汽车的结构强度,若车身强度不够,则容易导致汽车的整体结构受到影响。

在汽车行驶过程中,车身结构需要承受不同的荷载,且不能出现裂纹、塑性变形、损坏的问题。

如果在设计过程中存在车身强度不足的问题,则汽车行驶过程中较容易出现塑性变形,汽车的行驶安全与使用寿命随之受到影响。

也正是因为如此,在汽车设计中,必须高度重视车身强度分析及优化设计,充分确保汽车车身的强度。

本文较系统的探究了白车身强度及优化设计,现作如下的论述。

一、车身强度分析的方法车身强度分析十分重要和必要,必须始终视为车身结构优化设计的重点。

汽车的白车身可以承载多种工况下的整车重力与加速度,主要有右转、静止起步、垂直冲击、制动、左转。

在行驶过程中,各个零部件因为受力和大小的不同,为避免出现车身结构开裂、变形等风险,在早期的设计过程中便需要确保每一个零部件有足够的强度。

就车身强度分析的目的来说,最根本的目的是精准评估每白车身每一个零部件的运行情况,确保在各种工况下均可以安全平稳的运行。

若是评估结果低于零部件本身的强度,则表明车身强度不足,必须进行针对性的加强处理[1]。

目前来看,在车身强度分析中,主要是分析五种工况下车身零部件的受力大小,包括静止起步、垂直冲击、右转、制动、左转。

车身强度分析时,可以在ADAMS(机械系统动力学自动分析)里面计算并提取相关信息,关键信息是不同工况下前后悬架与减震器连接点的荷载。

考虑到重力场的作用,对轮心做好约束,并且要释放约束惯性。

在判断与分析白车身强度结果时,有最为基本和重要的一条准则,即白车身的最大应力不能超过其零件的屈服强度。

二、基于强度要求的白车身设计方法在分析白车身强度时,无论是哪一种工况,白车身所受到的力均是由悬架、副车架安装点向周边件传递的,所以悬架、副车架的安装部位受力最大,这一种力可以朝着焊接点向周边的零部件传递。

轿车白车身结构的相对灵敏度分析3陈国定,武力(西北工业大学机电学院,陕西西安 710072)摘要:针对白车身力学性能优化的具体问题,在常规优化灵敏度分析的基础上,提出了相对灵敏度的概念。

通过考虑设计变量对车身性能影响的相对灵敏程度,以选择更具效率和合理的设计变量进行优化设计。

研究结果表明,在优化设计中计入相对灵敏度的作用,可以在车身总质量基本不变的情况下,一定程度上提高了车身扭转刚度和一阶弯曲频率,使车身整体性能更加匹配,优化效果明显。

对解决多目标优化设计中存在的优化目标冲突问题亦有参考价值。

关键词:白车身;优化设计;相对灵敏度中图分类号:U463.82 文献标识码:A 文章编号:1001-2354(2007)04-0022-03 保证车身强度条件下的轿车车身轻量化是轿车设计中的追求,也是汽车工业的重要研究领域。

作为一种复杂的结构系统,轿车车身的轻量化设计可以通过结构优化分析加以实现。

为避免车身结构优化中结构修改的盲目性,提高设计效率,减少设计成本,车身结构优化的灵敏度分析是有效的手段。

通过灵敏度分析,获得车身不同构件对车身各性能指标的敏感程度和对整车性能指标的贡献度,可以提高优化设计的准确性与高效性,取得良好的优化效果。

以往的灵敏度分析是寻求对某个性能指标的提高贡献大的设计变量,但对于轿车车身这种结构相对复杂的系统来讲,一个设计变量的变化会对车身的多个性能有趋势迥异的影响,因此,在优化灵敏度分析中考虑这种影响对高效优化设计是十分必要的。

针对轿车白车身的优化灵敏度分析,提出了相对灵敏度的概念以考虑上述影响,并以影响车身性能的承载式车身的弯曲刚度和扭转刚度等力学性能为对象,讨论了在车身优化设计中引入相对灵敏度概念的重要性和优化的成效。

1 结构优化的灵敏度有限元分析在大多数优化问题中,优化模型所使用的参数值是一些估计量,或是根据长期工程实际设计积累的经验数据,或是决定于政策因素而设定,这些估计量正确与否,需要通过其取得的效果加以审查。

白车身扭转刚度分析方法对比-顺便谈谈蔚来ES81概述在上一篇文章《白车身弯曲刚度分析方法对比》中,我们介绍了白车身弯曲刚度分析方法,在这一篇文章中我们将接着介绍扭转刚度分析方法。

因为同属车身刚度分析,所以本文重复了上一篇的少部分文字。

好在两篇文章都是本人所作,并不涉嫌抄袭。

白车身刚度是整车设计的一个重要指标,它决定了车辆在外力作用下抵抗变形的能力。

白车身刚度与整车多项性能均有关联,例如耐久性能、碰撞安全性能、操稳性能和NVH性能等。

通常我们主要关注两个车身刚度指标,即弯曲刚度和扭转刚度。

当前的主流设计趋势就是在控制成本和重量的前提下,尽量将车身弯扭刚度提升。

对于乘用车而言,白车身的扭转刚度相比弯曲刚度更值得关注。

白车身的失效形式以扭转疲劳为主,当扭转刚度不足时,车身在外力作用下将发生较大的扭转变形,反复加载后局部薄弱点就可能疲劳破坏。

如果车身扭转刚度不足,行驶时车身变形较大,可能导致整车各部件之间发生摩擦异响;尤其是背门框和侧门框会产生较大的洞口变形量,影响车辆动态密封性能。

白车身扭转刚度对整车操稳性能也有明显影响。

白车身扭转刚度还是白车身轻量化程度的重要表征。

国际上流行的一个重要的车身设计指标—轻量化系数,就是根据白车身扭转刚度、白车身质量、轴距和轮距计算得到的。

相比白车身弯曲刚度分析方法,扭转刚度分析方法还不算特别混乱,但也存在很多不一致的地方。

本文将对国内汽车业内常用的几种白车身扭转刚度分析方案作对比分析。

在本文的末尾,还将对最近热度非凡的蔚来ES8白车身扭转刚度数值进行简单的点评。

2有限元模型对比虽然名称叫白车身扭转刚度分析,但所用的白车身有限元模型并不一定是传统意义的BIW模型。

有些主机厂所分析的模型是BIW,有些则是BIW加风挡玻璃也就是所谓的BIP模型。

对于电动车而言,分析模型还可能是BIW+电池包,或者BIP玻璃+电池包。

其中BIP模型使用的最为广泛。

上面所提到的BIW,指的是焊接或者铆接车身的本体部分,不包括四门两盖、仪表板支撑横梁、翼子板等部件以及粘在车身的玻璃。