白车身刚度简介

- 格式:pdf

- 大小:2.62 MB

- 文档页数:7

白车身名词解释一、什么是白车身?白车身是指经过车身打、焊、修砂处理后的未进行涂装和喷漆的汽车车身,也可以简称为“白车身”或者“空壳车身”。

在汽车制造过程中,白车身是一个重要的中间产品,它作为完成整车制造的前序工作,为最终涂装和装配提供了基础。

在汽车生产过程中,白车身通常由车身构架、隔音材料、车身板件等组成。

车身构架是汽车的骨架,承载着整车的结构和稳定性。

隔音材料用于减少车内外环境噪音的传递,提升乘坐舒适度。

而车身板件则是车身的外部结构,由钢板或铝板等材料制成,经过各种加工工艺后焊接在一起,形成最终的白车身。

白车身的制造需要经历多个工序,包括车身打孔、车身焊接、车身修砂等环节。

这些工序的完成需要高度精确的操作和完善的设备,确保白车身的质量和准确度。

二、白车身的重要性白车身作为整车制造的前序工作,对汽车的品质、安全性以及使用寿命有着重要影响。

1.提升整车质量:白车身的制造直接决定了汽车整体的质量水平。

精确的车身结构和焊接工艺,能够保证汽车的稳定性和刚性,提升整车的品质和耐久性。

2.保证车身安全:白车身的焊接质量和结构布局直接关系到汽车的安全性能。

合理的车身结构和坚固的焊接点,能够有效吸收和分散碰撞时的冲击力,保护车内乘员的安全。

3.降低噪音和振动:白车身作为汽车的底盘,通过合适的隔音材料和结构优化,能够降低车内外环境噪音的传递,提升驾乘舒适度,减轻疲劳感。

4.为涂装和装配提供基础:白车身是整车涂装和装配的基础,它的制造质量和加工精度直接影响涂装和装配工序的顺利进行。

优质的白车身能够保证最终整车的外观质量和装配精度。

三、白车身的制造过程白车身的制造过程可以分为多个阶段,每个阶段都需要经过精密的操作和严格的质量控制。

1. 车身设计与构架制造•车身设计:根据汽车的功能和外观要求,制定车身结构的设计方案。

设计师通过计算机辅助设计软件进行三维建模和仿真分析,确定车身结构的关键参数和设计要求。

•车身构架制造:根据设计方案,进行车身构架的制造和装配工作。

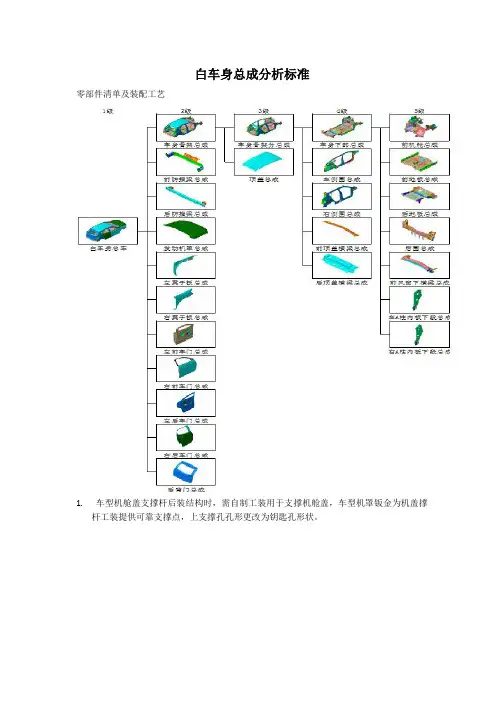

零部件清单及装配工艺白车身总成分析标准1. 车型机舱盖支撑杆后装结构时,需自制工装用于支撑机舱盖,车型机罩钣金为机盖撑 杆工装提供可靠支撑点,上支撑孔孔形更改为钥匙孔形状。

2. 针对车身黑漆件车型内相似件、对称件以及车型间相似件、对称件进行防错处理C 柱护板右上安装支架 C 柱护板左上安装支架C 柱护板上安装更改前:C 柱护板左/右上安装支架为对称件,存在员工拿错、装错风险。

更改后:C 柱护板左/右上安装支架由对称件设计为左右通用件,避免员工拿错、装错风险前排扶手支架前排扶手支架后排扶手支架后排扶手支架前、后排扶手支架结构类似,存在错装风险,要求增加防错标识NO 问题描述 Problem Description对策 Countermeasurea.避免驾驶舱设置与外界联通的孔,如需开必须有有效的密封H6 白车身总成气密性差,气密性总1措施;b.合理设计车身空腔膨胀胶隔断;c.合理设置涂胶种类,值 130SCFM保证驾驶舱密封连续,涂胶方便可靠。

2 车身锈蚀a.根据防锈管控方案,采用镀锌板;b.依照 Q/CC SJ0469 进行 防锈设计,避免气室、电泳沥液不净、电泳屏蔽问题、电泳液 可达性差问题;c.门槛梁、车门腔体进行喷蜡处理。

C30 前轮外沿凸出车身,车辆在行驶 过程中,前车轮带起的泥沙不能完全在侧围外板后轮弧边沿漆面脱落位置增加防石击贴膜;新车型 3 被翼子板下部遮挡,导致泥沙向后甩进行防石击校核。

出,将轮弧边沿的漆面打伤,造成漆面脱落H6 拖拽 1800Kg 拖车,后拖车装置安 在 12%的坡度上依照拖拽能力对拖车装置施加静载荷分析,材4装点 7000Km 耐久破裂料屈服强度与安装点应力满足 3.5 倍安全系数。

5 车身干涉异响a.保证零件搭接零件间隙在 2mm 以上,重要受力部位,不影 响密封时间隙不小于 5mm;b.焊点布置在边部,约束钣金搭接。

a.结构设计避免大于 3mm 的空洞(改变翻遍方向,增加结构6 指压胶脱落、指压胶部位生锈筋等),车身指压胶数量不多于 6 处;b.指压密封孔不大于8mm;c.指压胶应用在涂装电泳后工序。

白车身结构和制造技术简介培训教材车身的分类按车身承载情况,白车身可以分为非承载式、半承载式、承载式。

●非承载式结构是由车架与车身组合而成。

在车身全长上具有独立的车架,车架类似人的骨骼,车辆所受载荷主要由车架来承担。

车身弹性地固定于车架上,主要承载内部人员和行李重量。

卡车,大客车,面包车,越野车中使用此种结构的较多●半承载式车身和非承载式车身结构上一样,区别是车架和车身的连接是刚性的●承载式结构的车身没有独立的车架,车身由底板、骨架、内外蒙皮焊接成为刚性框架结构件,整个车身构件全部参与承载,所以称为承载式车身。

一般的乘用车多采用承载式车身车架车身﹢非承载式承载式车身结构设计车身总体尺寸和形状以及承载的结构型式确定后,即可着手进行细致的结构分析与设计。

设计车身结构大致按以下步骤进行:1)确定整个车身应由哪些主要的和次要的杆件组成,使其成为一个连续的完整的受力系统;确定主要杆件采取怎样的截面型式-闭式的或开式的。

2)确定如何构成这样的截面,截面与其他部件的配合关系,密封或外形的要求,壳体上内外装饰板或压条的固定方法以及组成截面的各部分的制造方法及其装配方法等。

3)对各个截面的初步方案制定以后,可以绘制由一个截面过渡到另一个截面的草图,杆件连接结构草图以及与此同时所形成的外覆盖件(壳体、蒙皮)草图。

4)将车身分成几个分总成,例如分为四门两盖、底板、发动机舱、侧围、顶盖、后围等;按分总成着手划分壳体进行分块,并在主要的大型冲压件间的接缝处划线和注明连接型式,以便与制造部门进行商榷。

5)同时进行应力分析计算。

6)进行详细的主图板设计,并画出零件图。

车身结构设计车身骨架设计应满足车身刚度和强度的要求。

刚度不足,将会引起车身的门框、窗框、发动机舱口及行李箱口的变形,车门卡死;低刚度必然伴有低的固有振动频率,易发生结构共振和声响,并削弱结构接头的连接强度,还会影响安装在底架上的总成的相对位置。

而强度不够则将引起构件出现裂纹和疲劳断裂。

白车身名词解释1. 什么是白车身?白车身是指汽车制造过程中的一个关键组件,也是汽车的基本结构。

它是指在汽车生产线上,经过焊接、冲压、涂装等工艺处理后的未经涂装的汽车主体部分。

白车身通常由钢板制成,具有承载车辆负荷、保护乘员安全以及提供外观美观等功能。

2. 白车身的组成部分白车身通常由以下几个主要部分组成:(1) 车顶和侧围车顶是白车身的最上部分,位于整个结构的顶端。

它通常由一块承载力强且较轻的材料制成,如钢板或铝合金板。

侧围则是连接前后轮拱的部分,起到加强整个结构刚性和保护乘员安全的作用。

(2) 主梁和副梁主梁是连接前后两端的主要承重构件,负责传递碰撞力和保护乘员安全。

它通常由高强度钢板制成,以确保在碰撞时能够有效吸收和分散能量。

副梁则位于主梁的两侧,起到加强整个结构刚性和增加承载能力的作用。

(3) 车门和车窗框车门是乘员进出汽车的通道,它通常由钢板制成,并安装在白车身侧围上。

车窗框则是固定在车门上的部件,用于安装车窗玻璃和密封胶条。

这些部件不仅提供了乘员进出汽车的便利,还起到了保护乘员安全和防止噪音、水分等外界物质进入车内的作用。

(4) 车身地板和底盘车身地板是白车身底部的平台,它连接了前后轮拱,并提供了乘员座椅、脚踏板等组件的安装位置。

底盘则是白车身底部的承重结构,负责支撑整个汽车,并传递发动机、悬挂系统等力量。

3. 白车身制造工艺制造白车身需要经过多个工艺步骤,包括焊接、冲压、涂装等:(1) 焊接焊接是将不同构件进行连接的过程,通常使用电弧焊接、激光焊接等技术。

焊接可以将车身各个部件牢固地连接在一起,确保整体结构的稳定性和完整性。

(2) 冲压冲压是将扁平的金属板材通过冲压机具有一定形状的模具进行成型的工艺。

通过冲压可以制造出车门、车顶、侧围等白车身部件的形状。

(3) 涂装涂装是对白车身进行表面处理和保护的工艺。

它包括除锈、喷涂底漆、喷涂面漆等步骤。

涂装不仅可以提供白车身表面的美观效果,还能增加其耐腐蚀性和抗划伤性。

车身弯曲及扭转刚度目标值确定方法探讨在汽车的设计生产过程中,车身刚性是非常重要的评判指标与设计基础。

一辆汽车想要具有良好的操作稳定性能,良好的车身刚性是基础。

车身刚性并不是直接提升车辆的操作稳定性能,但却是汽车相关性能调校的基础。

若汽车的刚性太差,车身就会吸收一部分能量发生形变,最终将会出现转向问题或行走线路达不到预期等情况,或者给人感觉整车松散,从而影响车辆的操作稳定性。

白车身刚度主要包括弯曲刚度和扭转刚度。

弯曲刚度可用车身在垂直载荷作用下产生的挠度大小来描述,扭转刚度可以用车身在扭转载荷作用下产生的扭转角大小来描述。

车身弯曲及扭转刚度的加载方法、计算方法及结果评价方法等多种多样,每个企业也有不同的要求。

本期我们重点探讨车身弯曲刚度及扭转刚度目标值的制定方法。

一、车身刚度目标的来源车身刚度目标来源有不同的出处,通过查找相关文献其主要有以下:1、Bending Stiffness Requirement:The feeling of solidness as the vehicle drives over road irregularities. Solidness is a subjective feeling that the ve hicle is “well put together”, “vault-like”, and not “loose” or “shaky”. This subjective feel has been correlated to engineering parameters; one of the more significant is body vibration resonance.2、Torsional Stiffness Requirement:To ensure good handling properties, the body should be torsionally stiff relative to the suspension stiffness.To ensure a solid structural feel and minimize relative deformations which result in squeaks and rattles. This is related to the fundamental natural frequency of the body twisting mode.3、总结以上两点,即车身弯曲刚度目标来源主要是整车弯曲模态,扭转刚度目标来源主要是操纵稳定性和整车扭转模态。

汽车白车身结构介绍(一)汽车白车身是汽车整车生产的重要环节之一,根据汽车白车身的结构可以进一步优化汽车的安全性、舒适性和性能等方面。

本文将对汽车白车身结构进行介绍,包括白车身的主要零部件、材料种类、制造工艺等方面的内容。

一、白车身的主要零部件汽车白车身的主要零部件包括车门、车厢、引擎罩、车身框架等。

其中车门就是车门板、车门骨架、门窗玻璃、门把手等零部件的总称。

车厢包括车顶、车顶骨架、尾门、后保险杠、车门内饰等。

引擎罩是指车辆前部的盖板,一般包括前盖板和机盖板。

车身框架是车身的骨架,也是车身的重要结构,它可以承受汽车的载荷和防止车身弯曲变形。

二、材料种类汽车白车身的材料种类主要包括钢材、铝合金、碳纤维和塑料等。

钢材是传统的白车身材料,它具有良好的强度和可塑性,但是重量较大,不利于汽车的燃油经济性。

铝合金比较轻巧,强度比普通钢高,但是成本较高。

碳纤维是一种轻质高强度的新材料,具有良好的抗腐蚀性和耐热性,但是成本过高。

塑料轻便且成本较低,但是不够坚固,不适合用于汽车白车身的高负荷承载部分。

三、制造工艺汽车白车身制造工艺主要包括焊接、铆接、胶接、粘接等。

焊接是最常用的汽车白车身制造工艺,但是它易产生热裂纹、变形等质量问题。

铆接比焊接更加精密、美观,并且不易引起变形。

胶接是利用特殊胶水将两个材料粘接起来的方法,这种方法不会产生金属腐蚀和热影响。

粘接则是利用特殊胶水或者泡沫材料将各个部位粘合在一起,这种方法可以提高汽车白车身的实际强度。

综上所述,汽车白车身是汽车制造过程中的一个重要部分,通过材料选择和制造工艺的优化,可以提高汽车的安全性、舒适性和性能表现。

未来的汽车白车身将会更加注重材料的轻量化,提高汽车的节能性,同时各种新型的制造工艺也将逐渐应用到汽车白车身制造过程中。

1.前言随着我国汽车工业的飞速发展,汽车保有量也是逐年上升。

轿车开始走进越来越多的普通家庭,对其安全性、舒适性等方面已成为人们关注的焦点。

车身刚度作为车身结构方面一个不可获缺的参数,汽车生产企业对它的研究已经贯穿于车身结构设计的全过程。

现代轿车大多采用承载式车身结构,几乎承载了轿车使用过程中的各种载荷,主要包括扭转、弯曲、碰撞载荷等。

车身刚度的不合理,将直接影响到轿车的安全性、可靠性、操作稳定性、NVH 性能、燃油经济性等等关键指标。

对于现代轿车车身结构设计而言,可以说,没有车身刚度的分析,就没有成功的现代轿车车身结构设计,也就没有成功的轿车产生。

2.轿车白车身刚度的试验方法介绍国外对轿车车身刚度分析已经比较成熟,国外近几年的文章对轿车的白车身及其组件对整车的刚度的贡献做了分析,其中白车身的贡献达到60%以上[1],详见图1所示。

图1轿车白车身对整车刚度的影响通常情况下,轿车车身的总体刚度是指轿车车身整体刚度,它是轿车在各种典型受载情况下的一种综合性能的反应,不能用一个简单的数值来表示,一般均以沿车身纵向的载荷与变形分布关系表达。

但是为了使用和比较上的方便,也可以在某些假设条件下,求得轿车白车身刚度的特殊表达式[2]。

试验过程中,将轿车的车身按照使用过程中的约束条件和载荷条件进行模拟工况,采用相关试验设备进行测量,根据已知的特殊表达式,得出轿车白车身的刚度值。

2.1白车身扭转刚度的测量白车身未装前后挡风玻璃、四门两盖,通过加力装置在车身前减震器支撑点施加扭矩,约束形式如下图2所示。

图2轿车车身扭转刚度测量约束形式示意图位移传感器布置在车身底部,前、后纵梁以及门槛梁上。

通过垂直的位移传感器,测得各测点的垂直位移量。

经过换算处理后得出所在车身横断面上的扭转角变形量,从而绘制出扭转角变形图。

轿车白车身的扭转刚度是沿车身纵向分布的,为了方便分析,假定轿车白车身是一个具有均匀扭转刚度的杆体,可以得到轿车白车身平均扭转刚度的计算公式:GJ=πM T180φ其中:GJ ———轿车车身扭转刚度(单位:N m 2/rad )M T ———轿车车身的扭转载荷(单位:N m)φ———轿车车身在扭转工况下的前后轴相对扭转角弧度(单位:rad )轿车车身底部两侧的测点绕车身纵向的扭转角,沿车身纵向分布的曲线可以看出扭转刚度沿车身纵向的分布,是评价车身扭转刚度的重要依据。

强度是抵抗塑性变形的能力,刚度是表示材料发生弹性变形的难易程度

不同类型的刚度其表达式也是不同的,如截面刚度是指截面抵抗变形的能

力,表达式为材料弹性模量或剪切模量和相应的截面惯性矩或截面面积的乘积。

其中截面拉伸(压缩)刚度的表达式为材料弹性模量和截面面积的乘积;截面弯

曲刚度为材料弹性模量和截面惯性矩的乘积等等。

构件刚度是指构件抵抗变形的能力,其表达式为施加于构件上的作用所引

起的内力与其相应的构件变形的比值。其中构件抗弯刚度其表达式为施加在受弯

构件上的弯矩与其引起变形的曲率变化量的比值;构件抗剪刚度为施加在受剪构

件上的剪力与其引起变形的正交夹角变化量的比值。而结构侧移刚度则指结构抵

抗侧向变形的能力,为施加于结构上的水平力与其引起的水平位移的比值等等。

当然,也可以将材料的弹性模量或变形模量理解为材料的刚度。

在白车身刚度建模对标分析中的应用

1 引言

现代轿车车身大多数采用全承载式结构,承载式车身几乎承载了轿车使用过程中

的所有载荷,主要包括扭转、弯曲等载荷,在这些载荷的作用下,轿车车身的刚

度特性则尤显重要。车身刚度不合理,将直接影响轿车的可靠性、安全性、NVH

性能等关键性指标,白车身的弯曲刚度和扭转刚度分析是整车开发设计过程中必

不可少的环节。

本文通过和试验方案对比,提出了用于刚度分析的有限元模型前处理方法,通过

将计算结果和试验结果对比,证明了前处理方法的合理性。

2 白车身结构刚度分析的前处理

2.1 白车身结构的有限元建模

根据企业内部标准,首先利用HyperMesh对白车身各部件进行网格划分,得到白

车身的有限元模型,如图1所示。该模型主要由四节点和三节点的壳单元构成,

焊点采用ACM方式,部分结构涂胶采用胶粘单元模拟。该模型共有438145个节

点,432051个单元。

图1 白车身结构有限元模型

2.2 边界条件与载荷的处理

在白车身扭转刚度试验中,后轴固定夹具通过球铰作用于后减震塔上。前轴扭转

夹具通过球铰作用于前减震塔处,此处球铰的作用是为了保证载荷作用在垂直方

向上,在试验过程中,该机构在y方向会产生微小的位移。同时,前轴扭转夹具

对车身前部起到了支撑作用,扭转刚度试验如图2所示。故有限元模型中,扭转

工况的边界条件为:后减震塔约束X,Y,Z,3个方向的自由度,前减震塔约束

X方向的自由度。

扭转工况的载荷施加在前减震塔中心点上,在垂向施加大小相等方向相反的载

荷。载荷的大小通过公式F=M/L求得,其中M为试验要求的扭矩值,L为左右减

震塔中心之间的距离。在线性分析中,施加扭矩的大小和最后计算得到的刚度值

无关,但是为了和试验中测点的位移作对比,分析中施加的扭矩大小应该和试验

的相同,故分析中施加的扭矩为4080Nm,如图3所示。

图2 扭转刚度试验装置图

图3 扭转工况示意图

弯曲刚度试验中,固定夹具通过球铰作用于前后减震塔上,试验过程中前部机构

在X方向会产生微小的位移,故有限元模型中,弯曲工况的边界条件为:前减震

塔约束Y,Z 2个方向的自由度,后减震塔约束X,Y,Z,3个方向的自由度。

根据试验要求,弯曲刚度的分析,包括中部加载工况和后部中间加载工况两种工

况。

中部加载工况:在前排座椅安装点处共施加6670N载荷。试验时将木块置于前排

座椅安装点上,然后在木块上进行加载,如图4所示;在有限元模型中,将6670N

均布在前排座椅安装点处,如图5所示。

图4 弯曲刚度试验中部加载方式

图5 弯曲工况示意图

后部中间加载工况:在行李箱中部加载3335N。试验时将木板横放在行李箱中部

地板上,木板边缘与车身内壁的距离为70mm,木板的宽度为400mm,然后在木板

上进行加载,如图6所示;有限元模型中的实现方式为,将载荷3335N均布在图

7所示的矩形区域内(不包括模型中下凹部分),矩形的尺寸和位置按照试验中

木板的尺寸和位置来确定。

图6 弯曲刚度试验后部加载方式

图7 弯曲工况后部加载示意图

2.3 输出点的选取

试验中在车身底部布置测点,测点的布置方式如图8所示。为了考察车身的总体

刚度情况,并能更准确地与试验结果作对比,在白车身上共选取320个点,作为

Z向相对位移的结果输出,然后求得刚度值。车身各部件上选取的输出点按特定

的节点号排列。为了方便观察选取点的位移情况,在选取点之间创建PLOTEL单

元,如图9、图10所示,图中方框中的数字代表两节点之间均布的节点数。

图8 车身底部测点布置示意图

图9 车身底部PLOTEL单元示意图

图10 顶部和侧围PLOTEL单元示意图

3 白车身刚度分析及数据处理

利用OptiStruct求解器,对白车身在上述载荷工况下进行静态分析,得到扭转

工况和弯曲工况下的Z向位移分布,如图11、图12、图13所示。

图11 扭转工况下白车身Z向位移分布图

图12 弯曲工况下白车身Z向位移分布图(工况一)

图13 弯曲工况下白车身Z向位移分布图(工况二)

在HyperView中,将上述定义的输出点的坐标值和位移值输出到Excel表中,根

据门窗输出点分析前后的坐标值,计算出各工况下门窗对角线的位移变化量,计

算结果均小于2mm,满足要求。

扭转刚度的计算,选取前左右减震塔3、15点的Z向位移输出,按下式计算:

M为施加的扭矩;和为ΔZ3和ΔZ15的Z向位移值;L为点3与点15之间的距离。其

它输出点作为参考点,以便于和试验结果作对比。

弯曲刚度的计算,选取所有输出点中的最大位移值,按下式计算:

F为弯曲工况中总的加载力;Dmax为选取点中Z向最大位移值。

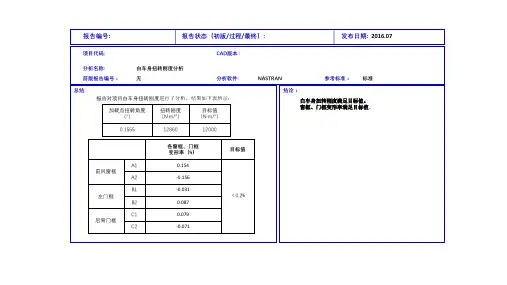

白车身扭转和弯曲刚度的计算结果和试验结果的对比如表1所示。

表1 弯曲刚度和扭转刚度计算值

4 结论

有限元模拟计算的结果与实验结果有较好的吻合,误差不超过15%,说明有限元

建模、边界条件和载荷的处理,以及后处理中数据处理的合理性。