造粒系统

- 格式:doc

- 大小:83.50 KB

- 文档页数:15

染料造粒系统设备(增密部分)设计计算摘要本文主要内容是关于粉体物料特性和染料造粒系统设备(增密部分)的设计计算说明。

首先,本文介绍了粉体技术,染料的性能以及粉体物料的物理、化学、工艺性能,如颗粒形状、粒度分布、强度、流动性等。

其次,在此基础上,说明了増密技术改善了粉体物料的这些特性上的不足以及粉体物料的螺旋増密的原理和成形理论。

最后是染料造粒系统设备(增密部分)设计计算说明。

染料造粒系统设备(增密部分)属于现实生产中的粉体造粒设备的预处理机器,其主要功能是将粉态的染料通过轧辊力强压成固态长条状颗粒,增大其体积密度,以被造粒主机方便、高效的加工处理。

染料増密机在结构上有两个子系统组成。

一是螺杆送料系统,二是辊压増密系统。

在设计计算中根据増密机的产量、产品的密度等已知条件,首先对染料増密机的变螺距螺旋输送轴进行设计计算,并校核其输送的物料是否满足产量要求。

其次对辊压増密系统的轧辊轴,轴承,联轴器,键等进行选择并进行校核,确定其是否满足强度寿命等要求,并根据所确定的数据结合设备的实际情况确定染料増密机总体结构的相关尺寸。

关键词:粉体工程;造粒机械;团粒;轧辊増密机Dyestuff Granulator System(The Part Of Densification )DesignAbstractThe main contents of this article is about the properties of powder materials and the design and calculation of dyestuff granulator system(the part of densification )design firstly, it introduces the powder technology, the properties of desulphurization gypsum, as well as the physical, chemical and process performance of the powder materials, such as particle shape, the distribution of particle size, strength, mobility and so on. Secondly, on this basis ,it shows that the edition secret technology of powder materials improves the lack of these characteristics, the dry powder material forced granulation and the forming theory. Finally, it shows the design calculation dyestuff granulator saystem(the part of densification )Design is the pre-processing machines of granulation powder production equipment. Its main function is to make the powder state desulphurization gypsum through the roll bar pressure into solid particles to be convenient, efficient processing by the host granulation.Dyestuff granulator system(the part of densification )design contains two subsystems in the structure. One is screw feed system, another is close edition system. In the design and calculation of the machine edition password, in accordance to the known conditions such as the outputs and the density of products, first of all , to design the variable pitch screw conveyor axis of the dyestuff granulator system(the Part of densification )design and check the transportation of materials whether meet the requirement production or not .second, to choose the roll axis, bearings, couplings, keys and check to determine whether they meet the strength requirements ,and in accordance with the data to determine the dyestuff granulator system(the part of densification )design the relevant size of the overall structure .Keywords: Powde Engineering;Close Edition machine;Cumularsharolith Rolling Mill Machine Edition目录第一章粉体技术1.1 粉体工程的研究与发展1.1.1 粉体工程的定义自然界中所涉及的物质从宏观存在形式可分为流体和固体,而固体物料多以粉体颗粒状存在或被处理、应用。

氯化钙造粒干燥系统操作规程第一章总则第一条为规范氯化钙造粒干燥系统的操作,确保生产安全以及产品质量,制定本操作规程。

第二条本规程适用于氯化钙造粒干燥系统的操作人员,包括操作、维护及保养。

第三条操作人员应熟悉并遵守相关的安全规章制度。

第四条遇到设备故障或操作异常时,应及时报告并采取相应措施。

第五条操作人员应具备相关的职业素质和安全防护意识,并接受相关培训。

第二章操作流程第一条开机前处理1. 检查系统设备是否正常运行,如有问题应立即上报维修人员,并不得擅自操作设备。

2. 检查氯化钙料仓是否符合操作要求,如果发现料仓积存过多或存在异味情况,应先通风排气,再正常操作。

3. 检查造粒干燥机的温度和湿度是否符合要求,如有问题应及时调整。

第二条开机操作1. 启动氯化钙造粒干燥系统的电源开关,并按照系统设备的操作程序进行开机操作。

2. 检查各个设备的压力和温度是否正常,如有异常情况应立即报告并采取相应措施。

3. 查看材料输送系统是否正常运行,如果有堵塞或者堆积的现象,应及时清理和维修。

4. 打开造粒干燥机的进料装置,并根据产品要求设定好进料的速度和时间。

第三条运行操作1. 在氯化钙造粒干燥系统运行过程中,要及时监控设备的运行状态,如发现异常情况,应及时采取相应的措施进行维修。

2. 遵循产品要求调整温度和湿度,确保生产产品质量。

3. 定期对设备进行维护保养,清洁设备,并检查设备是否正常。

4. 在运行过程中,要及时记录生产数据、温度、湿度等参数,并做好记录。

第四条关机操作1. 停止进料装置,并等待系统中的材料完全排出。

2. 关闭系统的电源开关,确保整个系统停止运行。

3. 清洁系统设备,并做好相应的记录。

第五条异常处理1. 在操作过程中,如果发现设备故障或异常情况,应首先采取应急措施,并立即上报维修人员进行处理。

2. 遇到材料燃烧或爆炸的情况,应立即采取安全措施,同时通知相关人员并报警。

3. 在处理异常情况后,应及时记录事故发生的经过和处理情况,并进行分析总结。

降低大颗粒尿素造粒系统粉尘量的措施高翔【摘要】海洋石油富岛有限公司二期尿素造粒装置采用挪威海德鲁流化床造粒技术,自投产以来,尿素造粒系统粉尘量一直偏高,导致造粒机负压低,洗涤系统冲洗频繁,振动筛筛网容易堵塞,破碎机辊轴易结疤,造粒系统运行周期短,同时蒸发系统蒸汽耗量增加.因此,就如何降低大颗粒尿素造粒系统粉尘量展开研究.%The two phase urea granulation device of marine petroleum Fukushima Co.,Ltd.adopts the Norway Hai Deru fluidized bed granulation technology.Since it is put into operation,the amount of dust in the urea granulation system has been high,resulting in low negative pressure of the granulator,frequent washing system washing,easy blockage of the screen screen of vibrating screen,easy scars of breaking machine roll shaft,short running cycle of granulation system and increasing steam consumption of evaporation system. Therefore,this paper studies how to reduce the dust volume of large granule urea granulation system.【期刊名称】《化工设计通讯》【年(卷),期】2018(044)005【总页数】2页(P2,93)【关键词】大颗粒尿素;造粒系统;粉尘量【作者】高翔【作者单位】海洋石油富岛有限公司,海南东方 572600【正文语种】中文【中图分类】TQ225.53海洋石油富岛有限公司二期尿素造粒装置采用挪威海德鲁流化床造粒技术,自投产以来,尿素造粒系统粉尘量大,粉尘回收系统中造粒机洗涤器比密度仪DIC3716的PV(测量值)的均值一直在1.140kg/dm3左右,而设计值为1.135kg/dm3,正常开度25%(由于粉尘量没有专门的测量仪表检查,只能通过造粒机洗涤器密度仪DIC3716来间接测定),由于粉尘量大,导致除尘系统负荷高,造粒机洗涤器液位槽501F(造粒机洗涤器尿液储槽)浓度高、易结晶,需加水调节,又导致FI3135(造粒返回蒸发的尿液量)流量大幅升高,造成蒸发系统负荷增加,能耗高,同时由于尿液重复进行蒸发,导致产品中缩二脲含量偏高影响产品质量。

SAN一期造粒系统改造及优化SAN一期造粒系统改造及优化张晔辉陈伟峰刘格宏张琦董文慧(天津大沽化工股份有限公司,中国天津,300455)摘要:天津大沽化工股份有限公司年产40万吨ABS装置采用的是原GE公司先进的乳液接枝本体SAN掺混专利技术。

自2010年9月开车以来,由于系统设计、设备本身结构固有缺陷等原因,造粒系统运行一直不稳定。

造粒装置由于造粒机大修、更换水筛筛网及气囊等原因频繁的进行小停车,产生大量不合格品和开停车废料。

针对SAN一期造粒系统存在的问题,天津大沽通过对国内相关ABS厂家SAN装置造粒的了解和对比,通过对国外造粒系统的考察,对SAN一期造粒系统进行整体改造,采用BKG水下切粒系统对现有SAN造粒系统进行改造,以达到生产稳定、安全可靠、操作简便、维护容易、成本降低的目的。

关键词:ABS;GE;SAN;造粒;BKG;水下切粒。

1、SAN造粒工艺简介天津大沽化工股份有限公司年产40万吨ABS装置采用的是原GE公司先进的乳液接枝本体SAN掺混专利技术。

ABS装置由聚丁二烯胶乳单元(PBL)、高橡胶接枝单元(HRG)、苯乙烯和丙烯腈聚合单元(SAN)和掺混单元组成。

装置分二期建设,每期20万吨。

SAN(苯乙烯-丙烯腈共聚物)的生产采用连续本体法。

苯乙烯和丙烯腈单体在助剂存在下,通过聚合制得SAN(苯乙烯-丙烯腈共聚物)。

反应式为:苯乙烯,丙烯腈,链转移剂和过氧化物连续加入到反应器中。

在反应器中,经过搅拌和提供有效的停留时间,达到要求的单体转化率,反应器中生成的SAN和未反应的单体混合物经两级脱挥后主要是SAN熔融聚合物,熔融聚合物再在水下造粒系统中造粒。

在造粒系统中,熔融聚合物通过熔融泵打至造粒机,自上往下流经造粒机模头孔道,冷却的造粒水自造粒机蜗壳侧面进入,熔融聚合物被水平旋转切刀切割后球状聚合物被造粒水冷却定形并被带入到后续的分离系统中。

悬浮在水中的粒子浆料首先由粒子浆料筛脱水,然后在粒子干燥器中干燥。

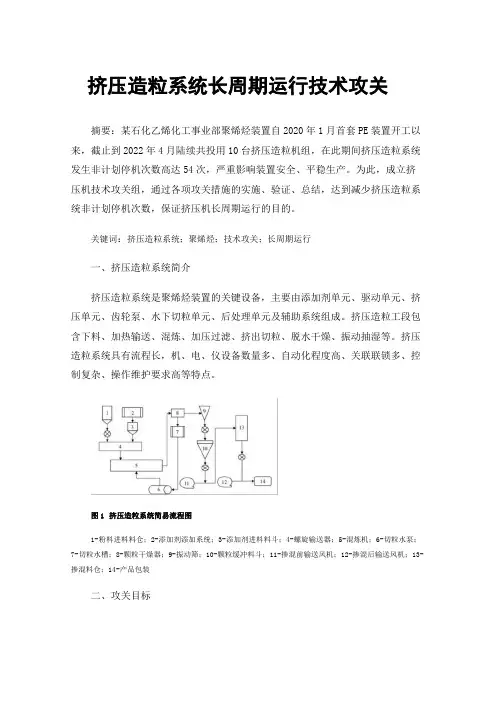

挤压造粒系统长周期运行技术攻关摘要:某石化乙烯化工事业部聚烯烃装置自2020年1月首套PE装置开工以来,截止到2022年4月陆续共投用10台挤压造粒机组,在此期间挤压造粒系统发生非计划停机次数高达54次,严重影响装置安全、平稳生产。

为此,成立挤压机技术攻关组,通过各项攻关措施的实施、验证、总结,达到减少挤压造粒系统非计划停机次数,保证挤压机长周期运行的目的。

关键词:挤压造粒系统;聚烯烃;技术攻关;长周期运行一、挤压造粒系统简介挤压造粒系统是聚烯烃装置的关键设备,主要由添加剂单元、驱动单元、挤压单元、齿轮泵、水下切粒单元、后处理单元及辅助系统组成。

挤压造粒工段包含下料、加热输送、混炼、加压过滤、挤出切粒、脱水干燥、振动抽湿等。

挤压造粒系统具有流程长,机、电、仪设备数量多、自动化程度高、关联联锁多、控制复杂、操作维护要求高等特点。

图1挤压造粒系统简易流程图1-粉料进料料仓;2-添加剂添加系统;3-添加剂进料料斗;4-螺旋输送器;5-混炼机;6-切粒水泵;7-切粒水槽;8-颗粒干燥器;9-振动筛;10-颗粒缓冲料斗;11-掺混前输送风机;12-掺混后输送风机;13-掺混料仓;14-产品包装二、攻关目标通过收集挤压造粒机组历次非计划停机的数据,将非计划停机原因分为设备故障、仪表故障、电气故障、工艺原因四个类型,明确非计划停机的定义为:因设备故障、仪表故障、电气故障、工艺原因或因其它不可控因素造成的联锁停机,不包括工艺和生产原因引起的正常停机、设备定期维护停机。

确定挤压机2022年度攻关目标:2022年挤压机组出现重大设备故障(齿轮、轴、拨叉和大型联轴器的损坏等)次数为零,挤压机组非计划停机次数不超过52次。

表1 挤压机非计划停机次数分解三、挤压造粒系统攻关情况(一)下料系统不畅或仪表误报挤压机粉料下料斗呈锥形,内壁光滑,设有空气锤防止粉料挂壁、架桥,料斗内部有格栅、筛网,防止异物进入挤压机;料斗下部连接法兰处,设有液体添加剂等接口。

领先全球的水下造粒系统— ECON 以最高品质﹡ 所有热塑性材料皆可加工 - 即便 PET、PA 和 PP ﹡ 实现一键启动 - 自动、快速、可靠 ﹡ 无“凝塞”现象 - 来自独特的模板绝热技术 ﹡ CECONID®模板 - 超长使用寿命 ﹡ 均匀、平稳的造粒 - 没有粉末产生 ﹡ 可加工细小颗粒 - 达到 micro 颗粒 ﹡ 紧凑设计 - 操作简单、节省占地面积 ﹡ 人员、维护保养的投入最低 - 回报快 ﹡ 能源消耗极低 - 节省最多能量为您加工所有热塑性材料 —ECON 水下造粒系统,操作程序(EUP)水下造粒系统包括换向/卸料阀、造粒单元、水处理系统, 以及控制单元。

当关闭造粒室后,便可以操作启动,并且 启动过程完全自动。

熔料流动稳定后,即将熔体导入造粒 机头(模板),模板的设计决定了产量。

塑料熔融聚合物在水下切成颗粒,切刀数量的变换取决于 产量和颗粒的种类,加工过程中的压力以电子化控制。

造 粒后由水输送至干燥机干燥,并由鼓风机增压至后段料仓。

循环水安置在密闭的循环系统中,并经过滤器良好净化。

独特的模板设计保证了理想的热绝缘性,有效防止了造粒 机头任何形式的凝塞,更有效的将热量损耗减少95%。

我们很高兴安排相关客户的来访,并欢迎来ECON的实验室 测试您的材料。

CECONID® - 通过持续热镀的方式,在母料上镀有特殊耐磨 损材料。

镀层十分适合各种材质的切刀(例如:HSS,钨碳钢和 陶瓷)。

当加聚合物添加各种耐磨材料(例如填充有玻璃纤维 或矿物等)时,此项设计便会表现出极好的耐磨效果。

ECON水下造粒机型号及产量型 号 产 量 适 用 塑 料可加工所有的 热塑性材料,高 弹性塑料,热熔 黏性塑料,天然 树脂,硅树脂和 木混合制品等。

ECON专家建议得利于独特的模板设计(热绝缘),在水处理循环系统中不 需要旁通的管路,这种结构设计大幅简化了启动的程序。

EUP 100 EUP 200 EUP 600 EUP 1500 EUP 3000 EUP 60005 - 120 Kg/h 100 - 500 Kg/h 400 - 1,000 Kg/h 800 - 1,800 Kg/h 1,600 - 3,200 Kg/h 3,000 - 6,500 Kg/h我们的产品可以满足您的特殊要求。

圆盘造粒机工作原理一、圆盘造粒机的概述圆盘造粒机是一种常用的制药设备,主要用于将粉状或颗粒状的原料转化为均匀大小的颗粒。

其工作原理是通过旋转圆盘将原料进行挤压和切割,从而形成颗粒。

二、圆盘造粒机的结构圆盘造粒机主要由进料系统、压力系统、振动筛分系统、电气控制系统等组成。

其中进料系统包括进料斗、送料器和送料调节器;压力系统包括圆盘、刮板和压力调节器;振动筛分系统包括筛网和振动电机等。

三、进料过程在进料过程中,原料首先通过进料斗进入送料器,然后通过送料调节器控制送料量,使其均匀地落入圆盘上。

在落入圆盘后,原料受到离心力和摩擦力的作用而向外扩散,并在圆盘上形成薄层。

四、压制过程在压制过程中,圆盘不断旋转并受到压力调节器的控制,使得刮板不断地对原料进行挤压和切割。

在这个过程中,原料逐渐变得致密,并形成颗粒。

同时,圆盘上的刮板不断地将颗粒推向圆盘边缘。

五、筛分过程在筛分过程中,振动电机通过筛网对颗粒进行筛分,从而将颗粒按照大小分成不同的等级。

同时,振动电机还可以通过调节振幅和频率来控制颗粒的筛选效果。

六、电气控制系统圆盘造粒机的电气控制系统主要包括主机电机、进料电机、振动电机和压力调节器等设备。

其中主机电机用于驱动圆盘旋转;进料电机用于控制原料的进料量;振动电机用于控制筛分效果;压力调节器用于控制圆盘上刮板的压力大小。

七、工作原理总结圆盘造粒机是一种常见的制药设备,其工作原理是通过旋转圆盘将原料进行挤压和切割,从而形成均匀大小的颗粒。

整个工作过程包括进料、压制和筛分三个过程,其中进料过程主要通过进料斗、送料器和送料调节器实现;压制过程主要通过圆盘、刮板和压力调节器实现;筛分过程主要通过筛网和振动电机实现。

整个工作过程还需要电气控制系统的支持,包括主机电机、进料电机、振动电机和压力调节器等设备。

挤压造粒热油系统电加热器PID参数优化摘要挤压造粒生产过程中通常需要有200℃以上的温度使物料保持在熔融状态,这时候就需要使用加热设备来满足要求。

现场比较常见的加热设备为蒸汽加热或是通过电加热器将油进行加热。

电加热相对于蒸汽加热而言,能在较低的压力下实现较好的工艺温度,具有高效节能、温度容易控制、设备维修费用低、环保性能高等优势,因此电加热已逐步占据了主导地位。

本文主要对热油电加热PID控制来进行优化,提高加热系统的长周期稳定运行,避免加热器故障造成的挤压造粒停工。

关键词:挤压造粒电加热器PID控制长周期挤压造粒系统正常运行过程中的筒体、卸料阀、模板等部位需要维持一定的温度才能保证整个流程的运行,若某一环节温度无法满足要求,将会影响产品质量,严重时将会导致整个流程中断,造成生产非计划停车,因此热油系统是否能够稳定运行至关重要。

正常操作过程中热油循环泵先起动,待循环流量大于55L/Min设定值,并且稳定后,起动电加热器,此时加热量自动调节,当导热油温达到80℃时,电加热器开始加热,若油温未达到80℃,过早进行加热,油会产生大量气体,当油温达到150℃~200℃时,需要人员现场手动排气(大约需排3小时左右);当油温超过200℃后装置会自动排气,若排气不及时会影响热油流量,当流量低于35时L/Min,会联锁停电加热器。

以上是热油系统的正常操作流程,如果升温过程过快或排气不彻底,也会对热油系统的正常运行造成影响。

1、热油电加热器事故经过2016年10月20日环管聚丙烯卸料电加热器(由11组加热器组成)在投入运行后导热油无法正常升温,检查发现ME-HO-801-11(A:36A,B:51A,C:80A)与ME-HO-801-13(A:36A,B:39A,C:66A)两组电加热器的三相电流不平衡。

C相电流均超过对应馈出回路断路器保护设定值60A,造成对应馈出断路器频繁跳闸,进而造成控制此两组电加热器正常工作的晶闸管602.2Q2、602.4Q2上级接触器也频繁跳闸,由于加热量无法满足正常生产要求,造成环管聚丙烯装置挤压造粒系统停车。

喷雾造粒机工作原理

喷雾造粒机是一种利用喷雾干燥技术制备颗粒状物质的设备。

其工作原理如下:

1. 液体进料:首先将待处理的液体物质通过进料系统进入喷雾造粒机的喷嘴系统中。

2. 喷雾过程:喷嘴系统将液体物质喷雾成细小液滴,并通过高速气流(如热空气)进行分散,使液滴均匀地悬浮在气流中。

3. 干燥过程:在高速气流的作用下,液滴中的溶剂迅速挥发,使固体物质得以迅速形成颗粒,通常是小球状的粒子。

4. 颗粒收集:风叶或离心机等装置将形成的颗粒从气流中收集起来,并通过排气系统排出。

总的来说,喷雾造粒机利用高速气流将喷雾的液滴干燥成颗粒,实现了从液体到颗粒的转化过程。

这种设备在药物、食品、化工等领域有广泛应用。

尿素造粒系统常见故障原因及对策陈晓林【摘要】流化床造粒系统具有高故障和高维护频率.通过长期的运行和维护经验,总结分析了造粒系统流化床造粒机,振动筛和破碎机日常运行中三个关键设备的常见故障原因,提出相应的预防和改进措施.【期刊名称】《化工设计通讯》【年(卷),期】2019(045)004【总页数】3页(P6-8)【关键词】流化床造粒机;振动筛;破碎机【作者】陈晓林【作者单位】中海石油华鹤煤化有限公司,黑龙江鹤岗 154100【正文语种】中文【中图分类】TQ441中海石油华鹤煤化有限公司是一家从事化肥生产和销售的现代化大型企业,主要从事煤制尿素加工。

主要生产直径为2.0-4.75mm的大颗粒尿素。

经振动筛筛分后,分为3个部分,标准产品颗粒送至成品包装;较小的尿素颗粒作为晶种送入造粒机,超大颗粒在被破碎机压碎后作为晶种返回造粒机。

流化床造粒机,振动筛和破碎机是造粒系统中的三个关键设备,也是造粒系统中所有设备故障的高风险区域。

下面讨论正常工艺条件下常见故障的原因和对策。

1 流化床造粒机工作原理流化床造粒系统是尿液以动态特性的气-固流体加上液体喷射、液滴蒸发和结晶的整体工艺过程。

如果喷洒的尿液在到达晶种表面前就被热空气干燥和固化,那么便将产生新颗粒;而如果液滴是在晶种表面湿化后喷洒到晶种表面,那么热空气和晶种本身的敏感热和结晶热便足以能蒸发和干燥所覆盖物质中的水分,从而产生较大粒度的颗粒,这就是所说的包衣造粒原理。

按照包衣原理增长的颗粒在形状上就像实心球,这种颗粒的密度较高,而且机械强度也高。

要提高尿素造粒单元的生产效率和尿素产品的均匀性,则要对来自造粒流化床的尿素产品筛分;符合产品粒度规格的产品送到下游冷却室;颗粒尺寸太小的颗粒返回到造粒流化床的入口,研磨具有大颗粒尺寸的颗粒并作为提供造粒机的晶种。

事实上,在气态-固态湍流在流化床上混合移动过程中,同时还存在颗粒间以及颗粒与容器壁之间的碰撞,从而因磨损或挤压而使颗粒变小,故也有粉状颗粒被气流夹带到外部。

挤压造粒系统事故案例汇编1.上海:F803堵,停车检修注:F803(类似于3PPD801、D802上方的滤袋)事故原因:D803无料位指示,而当时挤出机又不正常,D803高料位后无从知晓,PK801被迫停车。

把D803内料放出,换F803滤袋,再开车。

教训及措施:(1)D803(3PP的D801A/B)必须在高位以下操作,否则会因PK801出现故障停车。

(2)KCV801必须完好,否则F803滤袋堵塞,造成PK801停。

(3)F803滤袋与F301滤袋同,必须抗静电等级达到一定要求。

2.上海:D902均化料仓闪燃事故经过及处理:2000年2月9日,2PP装置均化料仓发生过两次闪燃事故,使两批料共400吨左右的PP均因炭黑污染而降为次品。

故障原因:汽蒸系统料位控制不稳定,使进入D501的粉料脱除丙烯单体效果不良,粉料夹带丙烯气体进入后续工序,即进入D502、D803。

含有丙烯的粉料经造粒送入均化料仓后,丙烯气体就在料仓内,从粒料表面不断逸出,而装满料的料仓容积有限,其丙烯浓度很快能达到爆炸极限,一旦粒子间产生的静电积累到放电,则产生的电火花就使达到爆炸极限的丙烯爆炸闪燃。

教训及措施:粉料从F301进入D501时,含有约2.5%的单体,在汽蒸器工作正常情况下,会全部被汽蒸去除,送往乙烯厂作燃气。

但当D501因各种原因未能建立正常料位时,就不能全部去除。

上述两批料的损失是巨大的,影响是严重的。

为此,对于汽蒸操作必须做到以下:(1)建立40%-60%料位,以保证足够的汽蒸时间,由于3PP产量增大,而D501增容不多,因此D501内滞留时间在同样料位下会更短,在满足操作弹性的要求下尽可能建立高的料位。

(2)保证TIC502、TIC503温度达120℃,按操作法设定FIC501、FIC502的蒸汽流量。

(3)PK501确保正常运转,使D501内有较低压力,以利D501内单体的逸出。

(4)关注氮气干燥系统内烃类气体分析仪AI531测出的量。

专利名称:一种PE膜团粒造粒PLC控制系统专利类型:发明专利

发明人:荆延鑫,樊学明,宋言占,刘方毅

申请号:CN202111604364.7

申请日:20211225

公开号:CN114253213A

公开日:

20220329

专利内容由知识产权出版社提供

摘要:本发明公开了一种PE膜团粒造粒PLC控制系统,涉及PLC控制技术领域,其步骤如下:获取加热温度和加热时间阈值及冷却温度和冷却时间阈值;控制PE膜团粒造粒相关的设备工作,并进行监测;获取监测识别的模拟量信号;对获取的模拟量进行数据转换;轮询采集各硬件部分的温度和造粒过程中粒子的温度;本发明通过轮询式采集温度解决了一块PLCAT模块监测超过模块通道数量的温度监测问题,显著节省了设备成本;加热和冷却控制的分别独立,并且根据加热和冷却工艺分别的特点适用不同的算法,解决了设备工作过程中加热和冷却逻辑混乱的问题,使设备更加节能、高效,实现PE膜团粒造粒设备的稳定温控,实现设备加热与冷却控制互不干扰。

申请人:英科医疗科技股份有限公司

地址:255400 山东省淄博市临淄区齐鲁化学工业园清田路18号

国籍:CN

代理机构:青岛恒昇众力知识产权代理事务所(普通合伙)

代理人:张俊珍

更多信息请下载全文后查看。

200-1 造粒系统

主要规格及技术参数

1、螺杆:

数量:2根

型式:锥形

直径:82/157.5mm

转速:0-40r/min

扭矩:18KN.M

2、机筒:

机筒加热段数:4段

机筒冷却段数:3段

冷却方式:风冷、油冷风冷方式:风机冷却3、齿轮减速箱:

减速比:37

4、驱动电机:

变频电机:75kw

5、水冷却回路:a.分配齿轮箱回路b.齿轮减速箱回路c.水环真空泵供水回路6、真空装置:ZBC-3 电机功率:4kw

抽气速率:60m3/h

补充水量:0.28m3/h

7、塑化能力:木塑(PE)共混400kg/h

8、主机中心高:1000mm

9、外形尺寸及重量:

长×宽×高:~5000×1400×2450mm

重量:~6000kg

在验收设备时就提出:塑化能力没有达到合同要求的350㎏/h,只有260-280kg/h。

三级风送效果也不好,风送完毕装袋时,温度高达120°;该温度能烫坏内衬袋。

同时提出,挤出提速时有异音,待查。

2005年十二月二区加温之加热圈烧坏4个,经修复后可暂时代用;后来厂家发来4个备件,只有一个尺寸合适。

2005年11月8日凌晨,设备运转时发现有糊料现象,当时立即停机、拆机头、连接体,发现螺杆已断,螺筒也划伤严重。

厂家及时来人帮助解决问题,并安排新加工一付螺筒螺杆。

新螺筒、螺杆于2006年2月20日到厂,随后即开始安装至2月25日正式送电试车,运转基本正常;但在提速时发现加热圈功率偏小、温度跟不上(新螺杆与旧螺筒外径不同,加热圈不符)塑化达不到合同要求350kg/h。

2006年2月20日Z80造粒提至10r/min后减速箱内有异音,改变变频器设置后,异音消除,扭矩稳定(经分析认为:齿轮磨损,间隙变大导致)。

2006年2月27日凌晨,造粒时发现出料较少、机头堵料严重。

拆下机头清理时发现有大块龟裂的铁块,怀疑该铁块是螺杆上的。

马上拆下螺杆,发现在塑化段有4条螺棱断裂。

随后马上与武汉塑机取得联系。

2006年3月1日晚武汉塑机厂家来人,3月2日现场查看:螺杆难以修复,

取样回厂协商。

我们等待回复。