薄煤层液压支架

- 格式:doc

- 大小:126.00 KB

- 文档页数:5

总第215期2021年第3期机械管理开发MECHANICAL MANAGEMENT AND DEVELOPMENTT o ta l 215N o.3,2021D01:10.16525/l4-1134/th.2021.03.027薄煤层充填工作面液压支架选型研究赵志红(山西兰花集团莒山煤矿有限公司,山西晋城048027)摘要:以莒山煤矿9号煤层为研究背景,对充填工作面液压支架进行了系统的研究,首先根据煤层实际情况 确定支架支护高度为支架结构形式为四柱支撑式,通过理论计算,确定支架支护强度为0.46 M Pa。

在此基础上设计了 Z C640(V11/19D型液压支架,并给出了主要技术参数和结构特征,最后介绍了支架的电液 控制系统,以期为后期支架设计与采购提供参考借鉴。

关键词:薄煤层充填工作面液压支架选型支护参数电液控制系统中图分类号:TH137 文献标识码:A引言液压支架作为一种维护工作面作业空间的结构 体,对综采工作面安全生产具有十分重要的意义[1-弋其工作阻力、结构型式、控制方式及与采煤机和刮板 机的配套情况对应用效果具有一定的影响近年来随着煤炭资源的逐渐减少,许多矿井开始尝试使 用充填开采,本文针对莒山矿9号煤层实际充填开 采地质条件,对工作面充填支架进行了研究。

1开采地质条件莒山矿9号煤层位于太原组第三段下部区域,煤层厚度为〇.95~1.62 m,平均厚度为1.3 m,煤层顶 板为泥岩、砂质泥岩及粉砂岩,底板以泥岩为主,部 分区域为砂质泥岩,该煤层为矿井范围内稳定煤层,全区域可采。

2支架主要参数分析2.1支护髙度确定一般来说,支架支护高度与所采煤层息息相关,支护高度范围应可以覆盖煤层高度范围,即最大支 护高度应大于煤层最大高度0.2 m以上,且最小支 护高度应低于煤层最小厚度0.2 m以上。

9号煤层最大高度为1.6m,为保证9号煤层全 部开采及支架与采煤机的空间匹配关系,支架最大 高度不低于1.8 m,考虑后期支架设计情况,确定支 架最大高度为1.9 m。

液压支架选型原则液压支架选型原则在现代综合机械化采煤过程中,工作面顶板的支护和管理是关系安全生产的主要因素,而实现综采工作面顶、底板支护的唯一设备就是液压支架。

它是以乳化液作为动力介质,将液压能转化为机械能的一种机构。

液压支架的选型,其根本目的是使综采设备更好地适应矿井和工作面的地质和生产条件,投产后做到高产、高效、安全,并为矿井的集中生产、优化管理和取得最佳经济效益提供前提条件。

1、液压支架的基本形式(1)支撑式液压支架:顶梁较长,一般超过4m左右,立柱垂直于底座,有较强的支撑力。

(2)掩护式液压支架:顶梁较短,一般不超过3.5m,带有掩护梁,分隔采空区和作业空间,立柱呈倾斜分布,作业空间和通风断面较大。

(3)支撑掩护式液压支架:有上述两种支架的特点,采用四连杆机构,更好地承受顶板水平推力及扭转分力,对围岩既有较强的支撑、切顶作用,又有较好的掩护、隔离作用,但价格较前两者昂贵。

2、液压支架选型的基本依据及原则进行液压支架选型时,其基本依据是顶底板性质、煤层条件和经济成本等。

2.1顶底板性质2.1.1顶板一般情况下,根据直接顶的类别和基本顶级别选择架型。

不同的直接顶和基本顶基本决定了所采用的液压支架架型和工作方式。

直接顶的分类有:不稳定顶板,中等稳定顶板,稳定顶板,坚硬顶板。

基本顶级别:I级顶板(周期来压不明显)、Ⅱ级顶板(周期来压明显)、Ⅲ级顶板(周期来压强烈)、1V级顶板(周期来压极其强烈)。

由上可知,直接顶的类别和基本顶级别,两者的划分都无严格的定量评定指标,因此按顶板性质分级来选择架型不一定十分科学、严密。

具体选用时可遵循下列原则:(1)对于基本顶周期来压不明显的巾等稳定或破碎顶板,可选用掩护式液压支架;对于直接顶稳定的顶板,可选用支撑式或支撑掩护式液压支架。

(2)对于基本顶周期来压强烈(Ⅲ~Ⅳ级)、直接顶不稳定或中等稳定的顶板,可选用支撑掩护式液压支架;对于直接顶稳定或坚硬的顶板,可选用支撑掩护式液压支架或支撑式液压支架。

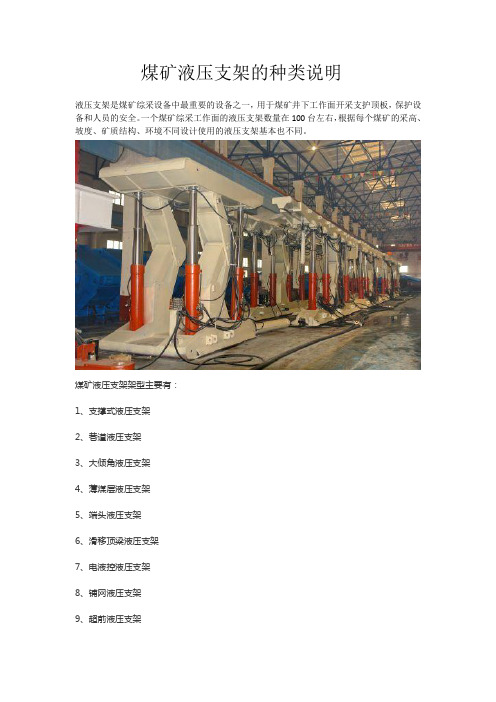

煤矿液压支架的种类说明液压支架是煤矿综采设备中最重要的设备之一,用于煤矿井下工作面开采支护顶板,保护设备和人员的安全。

一个煤矿综采工作面的液压支架数量在100台左右,根据每个煤矿的采高、坡度、矿质结构、环境不同设计使用的液压支架基本也不同。

煤矿液压支架架型主要有:1、支撑式液压支架2、巷道液压支架3、大倾角液压支架4、薄煤层液压支架5、端头液压支架6、滑移顶梁液压支架7、电液控液压支架8、铺网液压支架9、超前液压支架10、过渡液压支架11、低位放顶煤液压支架12、ZH型悬移液压支架13、中厚煤层液压支架14、大采高液压支架15、单体液压支架16、ZF型放顶煤液压支架17、中间液压支架18、垛式液压支架19、排头液压支架20、ZZ型支撑掩护式液压支架21、ZY掩护式液压支架河南合信专业从事液压支架千斤顶生产20余年,专业生产各种规格型号的千斤顶;目前可以配套加工郑煤机、平煤机、郑州四维、山西平阳重工、林州重机、中煤北煤机等主机厂液压支架配件。

可以提供各个厂家液压支架配件千斤顶及其安全阀的维修和整套液压支架的大修服务。

煤矿液压支架在安装或者使用时注意事项:1、操作者必须经过培训,熟悉支架的性能、结构及各元件的性能、作用,熟练准确的按操作规程进行各种操作。

2、支架在安装完毕后,在通液前应对主进主回油路进行通液清洗,确保液压系统中无杂物。

3、移架前要认真清理架前、架内的浮煤和碎矸,以免影响移架。

尤其是柱窝浮煤碎矸必须清除,否则可能影响立柱的摆动。

4、在拆卸或更换的各种胶管,阀类,液压缸等液压元件的管路接口都必须有专用堵头堵塞或包住,只允许在使用地点打开,使用前接头部分必须用乳化液进行清洗。

5、如果工作面长时间不需要操作用液时应关闭泵站。

6、液压支架工作面,一般不允许放炮,如遇到特殊情况,必须进行放炮时,应对放炮区域内的立柱、千斤顶、胶管等采取可靠的保护措施,并经支架工严格检查,认为可以后允许放炮员放炮。

矿用液压支架工作原理

矿用液压支架是煤炭开采过程中常用的设备,用于支撑煤矿的顶板和保障矿工的安全。

其工作原理如下:

1. 液压系统:矿用液压支架内设有液压系统,包括一个液压油箱、液压泵、液压阀和液压缸等组件。

液压泵通过供油来给液压系统提供动力。

2. 液压缸:液压支架内的液压缸是关键的执行部件。

常见的液压支架通常由数个液压缸组成,液压缸内有活塞活动。

在液压系统的控制下,液压缸可以实现伸缩和锁定功能。

3. 支撑工作:在采煤过程中,液压支架首先被放置在需要支撑的位置,然后通过控制液压泵和阀门,使液压缸活塞伸缩。

液压缸的伸缩过程可以根据需要进行调整,以适应不同的矿井条件。

4. 锁定功能:当液压支架达到所需的支撑高度后,液压缸会被锁定,保持支撑状态。

通过液压阀控制液压缸的液压油流,确保液压支架在设计高度下的稳定性和可靠性。

总之,矿用液压支架工作原理是通过液压系统控制液压缸的伸缩和锁定功能,以支撑煤矿的顶板,并确保矿工的安全。

这种工作原理使得液压支架具有结构紧凑、调节方便、支撑稳定的特点。

ZY2000/07/14型液压支架在欢城煤矿的使用介绍了薄煤层采煤支护设备-ZY2000/07/14型液压支架,该支架设计了科学的立柱结构,提交了大伸缩比例高支撑的效率。

标签:薄煤层;液压支架;应用;改进1 液压支架的规格及参数1.1 支架高度为适应12上煤12下煤,16煤层厚度变化,扩大使用范围,防止支架顶空倒架,保证支架发挥正常的支护作用,按煤层行业标准“液压支架设计规范”的规定选取最小最大结构高度.7-1.4m。

1.2 支护强度液压支架的支护强度是液压支架的最主要的技术要求参数之一,主要取决于工作面顶板条件,煤层埋深和采高等因素。

根据容重法计算:P=9.8×N×H×F×r=9.8×8×1.3×4.925×2.5=1254.89kN式中:P为每架支架所需要的工作阻力,kN;H为工作面的采高,1.3m;F为每架支架最大支护面积3.94×1.25=4925m2;r为顶板岩石的容重,取2.5t/m3。

经计算得:P=1254.89kN,即工作面每架支架合理工作阻力应不小于1254.89kN,该面选用的支架额定工作阻力为2000kN>1254.89kN.满足要求。

即支架支护强度Pt=P/F=1254.89/4.925=255kN/m2最大平均支护强度215kN/m2选择工作面支护强度215kN/m2(.22MPa)2 支架的主要结构支架设计在满足强度技术的基础上,大量采用了高强度板,尽量减小支架的外形尺寸,减轻支架重量,为薄煤层综采创造条件。

主要结构有:顶梁,掩护梁,前后连杆,底座,抬底装置,底侧调装置,推杆,立柱。

3 支架使用时的注意措施(1)要严格执行支架操作规定,及时使用平衡千斤顶调整支撑状态不符合要求的支架,保持顶梁呈水平状态或所需的角度。

(2)对工作面出现特殊地质构造等,为防止支架歪倒应在移架过程中,将支架底座整平,及时处理煤壁片帮及局部顶板冒落,防止因冒落区扩大而引起支架失稳,发生倾倒。

A.薄煤层液压支架基本架型

1.国内外薄煤层液压支架的基本类型

薄煤层液压支架的架型有支撑式、掩护式、和支撑掩护式三大类。

国内外薄煤层液压支架的架型和技术见下表。

2.薄煤层液压支架操作系统分类和选型

(1)操作系统的分类

操作系统可以分为一下三类:

第一类为手动邻架操作,可选用国内的元件和胶管,技术上成熟,质量上稳定可靠,价格也较低。

但是管路系统复杂,过架胶管多,当支架有五个动作时,过架需设10根胶管,占用空间大,影响支架高度,妨碍行人;操纵阀尺寸大,所需操作力大。

第二类为液压先导操作,选用液压先导阀,采用多芯管制造,制造精度高,质量不易保证,造价高,使用维护难度大。

第三类为电液操作,可以实现工作面成组,单架程序控制,单架单动作按钮操作等形式。

程序控制系统具有技术上先进、占地空间小等优点。

但电气系统复杂,又易受到地地质条件变化的干扰,造价也高。

按钮操作系统,在技术上先进,管路简化,占用空间小,电气系统简单,造价低,所需要操作力也小,但是自动化程序控制系统较低。

(2)操作系统的选用

根据技术条件、造价和我国国情,选用单用单动作按钮操作系统较好。

当条件成熟时,可以逐步选用程序控制系统。

3.薄煤层支架的结构设计

由于空间的限制,所以对薄煤层支架的结构部件尺寸有一定的要求,即在满足强度要求的基础上,尽可能使结构尺寸减小,增加通道面积。

(1)顶梁结构

顶梁结构可以分为以下两种:

第一种为叠板式顶梁。

在薄煤层综采工作面中,为保证采煤机身上方和支架顶梁间有一定的过机间隙,一般应大于200mm,为此把顶梁前端的箱形结构,改成3块钢板叠加焊接成叠板式,由于顶梁的载荷分布为前端小于后端,所以叠加时,顶梁上面第一块最长,以后两块依次向后缩一定距离,形成倒阶梯形。

第二块为弹性连接顶梁。

为了适应顶板的起伏不平和改善顶梁的载荷分布,减少顶梁厚度,可采用前后梁中间用板弹簧连接。

当顶梁前后端载荷较大时,顶梁可以在一定范围内向上,当顶梁中间载荷较大时,顶梁可以在一定范围内向下,从而可以适应顶梁载荷的变化。

当顶梁尺寸相同,立柱载荷不变时,刚性顶梁和弹性连接顶梁的受力分析如图7-1所示,

刚性顶梁在中部和在前后两端所收集中载荷时的最大弯矩均约为RL/2。

由于弹性连接顶梁在连接部位产生弹性变形,在弹性变形内,可以近视的看成如图7-2所示的前梁前后端和后梁前后端的集中载荷,此时前后顶梁的最大弯矩均约为RL/4。

通过以上受力分析得知,刚性顶梁的最大弯矩约等于弹性连接顶梁的两倍,从而在相同强度条件下,弹性连接顶梁可以减少结构尺寸。

(2)底座结构

底座结构可以分为以下三种:

第一种为整体式底座。

由于整体式底座排矸能力小,一般很少采用。

第二种为分开式底座。

在在薄煤层支架中,为尽可能减少底座高度,保证较大的排矸空间和对地板起伏变化的适应性。

一般多采用分开式底座或设计成左右两根立柱和左右底座分别提起,提高对软地板的适应性能。

第三种为底座穿鞋和底座加靴板,在掩护式薄煤层液压支架中,为了减少底座前端的比压,有利移架和防止软地板下陷,可以采用在左右底座前端穿鞋,或左右底座前端分别铰接些靴板。

(3)前后连杆

一般前后连杆多采用分开式,由于薄煤层液压支架最低高度低,只有把后连杆做成分开式,才能使支架降到最低位置时,后连杆不与推移机构发生干涉。

(4)侧护板

在许多薄煤层工作面中,由于顶班较完整、漏矸问题并不严重,为简化支架结构,降低成本,一般采用两侧固定侧护板。

在必要时,可设调架千斤顶,以增加防倒防滑性能。

(5)推移杆

为了保证最小人行道,当支架处于最低工作位置时,人仍可在底座前方与输送机之间爬行,薄煤层支架推移装置的推移杆,做成偏宽槽形,一般选用厚40~50mm、宽300mm左右。

(6)立柱

为了提高支架的伸缩比,一般薄煤层液压支架的立柱采用双伸缩,甚至有的采用三伸缩,实现了伸缩比达到3的要求。

(7)液压元件

为了安全,薄煤层液压支架必须采用邻架操作,各液压元件尽可能采用尺寸小、操作力小的小型化元件。

4薄煤层支架结构尺寸设计75o

(1)支架高度的确定

由于薄煤层的煤层厚度在0.7~1.3m之间,为适应采高,支架高度可设在0.5~1.5m之间,此时伸缩比系数正好为3,支架结构能满足要求。

具体支架高度的确定,可根据煤层实际情况而定。

(2)四连杆机构尺寸设计中的几个问题

为防止冒落岩石砸坏掩护梁,可以减少后连杆与掩护梁的比值,从而可以减少后连杆与掩护梁铰点处至后连杆下铰点的距离,具体比值可根据具体要求来确定,或采用反四连杆机构。

为了提高调高范围,可以适当增加后连杆的摆角范围,即支架在最高位置时为75度~85度,支架在最低位置时可以小于25度。

(3)通道的确定

垛式液压支架和支撑掩护式液压支架为双通道,其人行道大,工作劳动条件好,掩护式液压支架或X形支撑掩护式液压支架为单通道。

具体选择可根据煤层地质条件和瓦斯含量来选择,采高在其以上者可以选用单通道;采高小,瓦斯含量大者可选用双通道。

(4)支护方式的选择

薄煤层支架的人行道,必须保证在拉架的前后至少能通过一个爬坡,一般高为400mm、宽为600mm,为支架结构尺寸设计时进行验算。

在许多薄煤层工作面中,由于顶班较完整,为减少顶梁长度,一般采用先推溜后移架的工作方式;只有在破碎顶板条件下,选用及时支护方式。

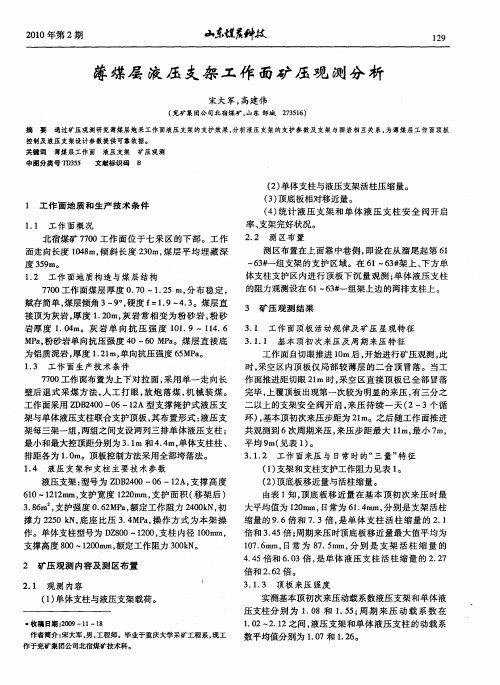

B.ZY5000/085/17D型支架

(1)ZY5000/085/17D型支架结构如图所示

(2)ZY5000/085/17D型支架的主要技术参数如下:

高度 850-1700mm 宽度 1650-1850mm 中心距 1750mm 初撑力 3087-3787KN 工作阻力 3979-4345KN

适应煤层倾角 300底座前端比压 2.12-2.16MPa 适应采高 1200-1700mm 操纵方式电液控制拉架力 411KN 推溜力 633KN (3) ZY5000/085/17D型支架的主要特点有:

1)该支架稳定机构为前双连杆、后双连杆四连杆机构,采用140/95双平衡千斤顶,80/60侧推千斤顶,支架结构紧凑,稳定性好。

2)推溜力大。

考虑到薄煤层滚筒装煤效果差,为提高装煤效果,选用160/95推移千斤顶,并取消差动阀,推溜力高达633KN.

3)稳定性好。

考虑到工作面最大煤层倾角为300,将支架中心距确定为1.75m,并采用双侧活动侧护板结构,有效地防止了支架倒架现象的发生。