25 原油劣质化对常减压装置的影响-镇海

- 格式:doc

- 大小:4.04 MB

- 文档页数:6

常减压装置受原油劣质化的影响及应对对策作者:田海川来源:《科学导报·学术》2019年第36期摘要:常减压装置在石油化工生产中扮演着十分重要的角色。

近些年来随着原油劣质化问题不断严重,对于常减压装置的稳定性也产生了许多不利的影响。

本文在常减压装置的运行现状的基础上,首先探讨了常减压装置受到原油劣质化的影响现状,其次结合其影响现状探讨了常减压装置的技术优化与改进策略,希望可以有效降低原油劣质化对生产过程造成的不良影响,从而取得良好的经济效益。

关键词:常减压装置;原油劣质化;应对策略引言根据相关领域的研究结果来看,随着全球石油使用规模的不断扩大,石油的综合品质也在持续下滑,甚至各地都陆续出现了石油劣质化的问题。

由于常减压装置在设计之初是参考优质石油进行的技术参数标定,面对品质较差的产品往往会表现出生产技术方面的不适应,直接影响到常减压装置的工艺效果与产品质量,更会影响到设备的运行效率与稳定性,带来寿命方面的问题。

为了进一步探讨常减压装置的工艺优化策略,现就收到原油劣质化影响的情况分析如下。

一、常减压装置受原油劣质化的影响1.塔顶腐蚀塔顶腐蚀是常减压装置受到原油劣质化影响最为严重的区域之一。

实际上,当原油的氯化物、硫化物的含量超标时,在一定的冷凝水液体环境当中会形成较强的腐蚀介质,从而对设备带来严重的影响与破坏。

根据研究结果显示,原油中的一些特殊的盐类成分在合适的温度条件下会直接作用并反应,反应后会生成硫化氢、氯化氢等类型的气体,这些气体遇到水介质会出现较强的腐蚀性,从而加剧塔顶的腐蚀率,影响到设备的使用寿命与生产安全。

2.酸度超标直馏柴油的酸度往往会受到原油的品质的影响,当原油的酸值较高时,那么成品柴油的酸度也会受到相应的影响。

在实际的生产过程中,常减压装置的蒸馏本身属于一个物理过程,所以其并不能够真正实现酸性物质的脱除,所以酸性物质只会被重新分配到不同的产品当中。

在这个过程中,柴油的酸度会长期严重超标,不但会对生產柴油的设备产生危害,同时也会导致后期的柴油调和的过程中需要增加大量的成本,所以需要慎重对待。

炼油厂常减压装置常见腐蚀与防护措施探析摘要:炼油厂常减压装置是炼油工艺中关键的环节,负责对原油进行初步加工。

然而,由于原油成分复杂和加工过程中温度、压力等条件的变化,装置部件容易受到腐蚀的影响。

腐蚀会导致设备损坏、生产效率降低,甚至可能引发安全事故。

因此,了解常减压装置的常见腐蚀类型及防护措施具有重要意义。

关键词:炼油厂;常减压装置;常见腐蚀;防护措施引言常减压装置作为炼油厂的“龙头”装置,是原油加工的第一道工序。

原油劣质带来的问题首先反映在常减压装置上,使装置的生产、安全、设备受到严重威胁,对下游装置也会产生不良影响。

为解决这一问题,要加强对常减压装置腐蚀与防护措施的管理,从而有效缓解常减压装置的腐蚀,避免出现严重的生产安全事故,确保装置安全、平稳、长周期运行。

1炼油厂常减压装置腐蚀机理(1)化学腐蚀:化学腐蚀是由于金属与周围介质(如气体、液体或固态沉积物)直接发生化学反应而引起的。

在炼油厂常减压装置中,化学腐蚀主要发生在高温、高压的环境下。

常见的化学腐蚀介质有硫化氢、氢氧化物、有机酸、无机酸等。

化学腐蚀的速率受到温度、压力、金属材料、腐蚀介质成分等多方面因素的影响。

(2)电化学腐蚀:电化学腐蚀是金属在电化学作用下发生的腐蚀现象。

在炼油厂常减压装置中,电化学腐蚀主要发生在金属与电解质溶液接触的部位。

电化学腐蚀的类型包括析氢腐蚀、吸氧腐蚀等。

电化学腐蚀的严重程度受到电解质溶液的成分、金属材料的耐腐蚀性、环境温度和湿度等因素的影响。

(3)微生物腐蚀:微生物腐蚀是由于微生物生长活动引起的金属腐蚀。

在炼油厂常减压装置中,微生物腐蚀主要发生在含有微生物的介质中。

微生物腐蚀的类型包括厌氧腐蚀、好氧腐蚀等。

微生物腐蚀的严重程度受到微生物种类、生长环境、金属材料等因素的影响。

2炼油厂常减压装置腐蚀的主要原因2.1原油中的腐蚀性物质原油中含有的硫、酸、氯等腐蚀性物质在加工过程中会对设备产生腐蚀。

尤其是高硫、高酸原油,其腐蚀性更强,容易导致设备表面的金属材料脱落。

常减压塔腐蚀状况及防腐蚀对策摘要:大部分进口原油均是含硫、高硫原油和高酸原油。

由于长期加工该种原油,严重影响常减压蒸馏装置设备的正常运行,许多装置因腐蚀减薄而引起泄露、火灾或非计划停工,特别是高温部位尤其严重,直接威胁着常减压蒸馏装置的安全生产,对长周期运行造成极大的隐患。

因此需要加强对常减压塔腐蚀状况及防腐蚀对策分析。

关键词:减压塔;腐蚀因素;防腐对策前言常减压蒸馏装置是对原油进行蒸馏加工的装置,利用原油混合物中汽油、煤油、柴油、蜡油、渣油等物质沸点的不同,将其分离,并提供给二次加工装置。

因此,常减压蒸馏装置的处理量往往也代表着炼油厂的处理量,在炼油厂中处于至关重要的位置。

近年来,原油的劣质化让国内炼油厂加工高硫高酸原油的比例越来越大,使得常减压蒸馏装置的腐蚀问题日益突出,严重影响了常减压蒸馏装置乃至整个炼油厂的长周期安全稳定运行。

对设备进行腐蚀调查,并将调查结果汇总后进行分析,以便于设备的日常维护与定期检修,并给本领域技术人员提供参考。

1常减压塔概述1.1常减压塔的原理常减压塔的工作原理基于物理学中的节流原理和相分离原理。

当高压气体或流体通过减压阀进入减压塔内部时,流体经过节流装置,使其速度增加,而压力则降低。

随着流体的流速增加,其动能增大,从而减小了静压能,实现了压力的降低。

在减压塔内部,由于压力的降低,液相和气相发生相分离作用,液相被留在塔底,气相则从塔顶排出。

1.2常减压塔的结构组成(1)塔体:常减压塔通常采用立式圆筒形结构,具有足够的强度和密封性。

塔体内部设有塔板,用于引导流体进行分离。

(2)塔板:位于常减压塔内的水平平台,通过塔板上的孔洞来引导和分离流体。

常见的塔板类型有穿孔板、筛板等。

(3)减压阀:常减压塔中的减压阀用于限制流体进入塔体的流速,并实现压力的降低。

减压阀可以采用多种类型,如活塞式、膜片式等。

(4)进料装置:用于将高压气体或流体引入常减压塔内,通常由进料管道、阀门和控制系统组成。

原油之所以对装置具有一定的腐蚀性,主要是因为其中含有一定的盐、硫物质。

我国油田油品含有较高的硫,进口原油往往高酸高硫,所以原油生产中,常减压装置时刻处于腐蚀环境中。

另外石化工艺流程复杂,在高温高压环境中,腐蚀性介质可能会发生一系列化学反应,给设备带来更加严重的腐蚀环境。

实际化工生产中,常减压装置通常被作为第一加工装置,原油劣质化问题会首先反映到这类设备中,同时常减压设备会对原油进行脱盐脱硫处理,其工作效率也决定了原油是否会对后续设备带来腐蚀性影响。

可以说,加强对常减压装置腐蚀问题的分析,对于保持整套设备平稳运行具有积极的意义。

1、常减压装置中常见的腐蚀介质(1)化工腐蚀介质中,氯化物是非常常见的一种,原油经过初步的脱水处理后,依然会有少量的水残留下来,残留水分一般含有由氯化物构成的盐类成分,比如,氯化钠、氯化镁、氯化钙等,这些盐类成分受热后,会发生化学反应—水解反应,产生氯化氢,氯化氢具有强腐蚀性。

(2)硫化物也是一种常见的腐蚀性介质,一般来说,硫化物的腐蚀性的发挥往往受环境温度因素的影响。

原油中所含有的硫化物一般具有不稳定性,如果环境温度升高,这类硫化物就会分解生成分子量相对较小的硫化物。

原油生产中,元素硫与硫化氢之间可以相互转化,在转换过程中,硫化物分布在装置的不同部位,比如具有强腐蚀性的硫化氢一般聚集在装置低温部位,而硫元素则聚集在装置的高温部位。

(3)除了上述两种腐蚀性物质,有机酸、游离状态的氧、二氧化碳、水也会对常减压装置造成腐蚀性影响。

2、常减压装置腐蚀类型2.1 低温露点腐蚀引起这类腐蚀的主要原因是原油中含有盐类成分,主要发生在常减压蒸馏塔顶管部位以及初馏塔。

原油生产加工中,原油中的盐类物质发生水解反应,生成氯化氢,比如:在系统中,如果HCl以气体形式存在,其具有的腐蚀性几乎可以忽略,但是当氯化性进入到冷凝区后,遇到水,迅速溶于水形成稀盐酸,经测定,冷凝区域的稀盐酸浓度处于1%-2%,对于设备来说,系统内部就形成了强酸性腐蚀环境,继而给系统带来严重的腐蚀性影响。

2018年08月与巴西的P31-33号的储油量均较高,能够达到200万桶左右,从石油生产量方面来看,以1994年为分水岭,在这之前每日的石油生产量为6万桶,自从1994年以后,部分FPSO 在石油产量方面每日能够达到20万桶左右,而我国目前石油生产速度最快的117号,在生产力方面也只能达到每日19万桶左右。

(4)建造技术的模块化转变在以往的FPSO 建设中,大部分是在船体结构建成后,将各项生产设备、热战、主电站等安装其中,因此要想完成一个FPSO 的建造,通常需要将近两年左右的时间,甚至更长。

现阶段,随着科技的不断发展,FPSO 的建造技术开始朝着模块化的方向转变,通过模块化的生产方式,能够实现船体与相关设施的一同建造,进而极大的缩短的建造周期,目前周期被缩短到10-14个月。

(5)定位与系泊技术更新换代新型的FPSO 装置中,系泊大部分采用转塔式多点辐射状,部分还在艏艉安装了侧向推进器,使动力定位技术得到极大发展,这种新型的多点系泊与以往相比,将锚链与钢缆有机结合,充分符合当前FPSO 船体尺寸增大的特点,更适用于高强度作业,并且也使得正常航行的性能得到显著提升。

3结语经过数十年的发展和努力,FPSO 在我国的应用已日渐纯熟,对于浮式生产储油卸油装置在海上进行的油田开发。

我国海洋石油公司,已经作出了长远的计划和打算,希望在未来的几年内我国浮式生产储油卸油装置,在深海内的油田开发有长足的进展。

与此同时,投建浮式生产储油卸油装置的企业管理者应具备清晰的头脑,看到国内浮式生产储油卸油装置与国外浮式生产储油卸油装置的差距,努力提高我国浮式生产储油卸油装置的研发设计、运营管理,让我国的浮式生产储油卸油装置技术走向世界。

参考文献:[1]罗彭,杨宇环,苏畅,邓婷.惰气系统在浮式生产储卸油装置(FPSO)中的应用[J].石油和化工设备,2017,20(12):47-48.[2]杜庆贵,沈晓婵,檀国荣,刘聪,付东明.FPSO 应用现状及发展趋势浅析[J].海洋工程装备与技术,2017,4(02):63-68.[3]史筱飞.浮动式海洋油气生产平台研究现状与发展[J].机械设计与制造工程,2015,44(11):7-10.[4]单连政,董本京,刘猛,王芹,李莹,齐敦苏.FPSO 技术现状与发展趋势[J].石油矿场机械,2008,37(10):26-30.[5]袁中立,李春.FPSO 的现状与关键技术[J].石油工程建设,2005年12月.[6]吴家鸣.FPSO 的特点与现状[J].船舶工程,总第34卷,2012年增刊2.作者简介:陈德庆,生于(1970-),男,汉族,沈阳人,现供职于中海石油(中国)有限公司深圳分公司,中级职称。

设备与防腐齐鲁石油化工,2018,46 ( 1) :32 -36QILU PETROCHEMICAL TECHNOLOGY第四常减压蒸馏装置加工劣质原油常顶的腐蚀与防护张继辉1,杨析宗2(1.驻中国石化齐鲁分公司军事代表室,山东淄博255434,2.中国石化齐鲁分公司胜利炼油厂,山东淄博255434)摘要:齐鲁炼油厂因加工的髙硫髙酸原油劣质化,造成第四常减压蒸馏装置常顶循、常一线系统腐蚀严重,制约安 全生产。

常顶存在较为严重的结盐腐蚀,针对性的采取洗塔,改善电脱盐的操作,提出大检修装置技术改造及材质升级,最大限度的减轻了腐蚀,确保装置安全平稳运行。

关键词:常顶腐蚀电脱盐优化操作材质升级技术改造中图分类号:TE986 文献标识码:B文章编号:1009 -9859(2018)01 -0032 -051概述中国石化齐鲁分公司胜利炼油厂(简称齐鲁 炼油厂)第四常减压蒸馏装置于2010年3月底投 入生产运行,加工能力8.0M t/a。

装置设计加工 的原油为高硫高酸原油和胜利原油的混合原油,其中高硫高酸原油6.7 M/a,胜利原油1.3 M/a。

混合原油酸值(K0H)为1.685 m#g,硫含量(质 量分数)为1.97%,属高硫高酸一中间基原油。

因后续二次加工装置配套能力不足及胜利高 硫高酸原油配置不足,装置开工后的原料改为胜 利高硫高酸原油掺炼齐鲁炼油厂第二套第四常减 压蒸馏装置拔头后的沙重、伊重、索鲁士、扎库姆、奥瑞特、埃斯科兰特、玛雅等原油,掺炼比例(质 量分数)在30%左右,且装置一直在65% ~ 85% 的负荷运行。

2011年全年加工量6.53 M/其中 胜利高硫高酸原油4.81 M/第二常减压蒸馏装置 拔头油1.72 M/由于原油性质的复杂化及电脱 盐运行效果不好,导致脱后原油含盐、含水持续偏 高,即含盐平均值6.1m#L,含水(质量分数)平 均值0.51 %,均超过设计值,故电脱盐后续设备 腐蚀严重。

《石油炼制常减压装置腐蚀与防腐》篇一一、引言石油炼制过程中,常减压装置是关键的工艺流程之一。

由于该装置在处理过程中涉及多种化学物质和高温高压环境,导致其面临严重的腐蚀问题。

腐蚀不仅影响装置的正常运行,还可能引发安全事故,甚至导致设备报废。

因此,对常减压装置的腐蚀与防腐进行研究,具有重要的现实意义。

本文将就石油炼制中常减压装置的腐蚀现象、腐蚀原因、防腐措施及未来发展进行详细阐述。

二、常减压装置的腐蚀现象常减压装置在石油炼制过程中,由于接触到原油、馏分油等复杂成分的物料,以及高温、高压等特殊环境,使得其遭受多种形式的腐蚀。

腐蚀现象主要表现为:设备表面出现锈蚀、腐蚀坑洞、甚至设备穿孔等。

这些腐蚀现象不仅影响设备的正常运行,还可能引发泄漏、爆炸等安全事故。

三、常减压装置的腐蚀原因1. 化学腐蚀:原油、馏分油等物料中含有多种化学成分,如硫、氮、氧等元素,在高温高压环境下与金属发生化学反应,导致设备表面形成锈蚀。

2. 电化学腐蚀:由于设备内部存在电位差,使得金属表面发生电化学反应,形成电化学腐蚀。

3. 物理腐蚀:设备在高温高压环境下,受到物料冲刷、撞击等物理作用,导致设备表面磨损、剥落。

4. 微生物腐蚀:设备内部存在的微生物,如硫酸盐还原菌等,会与金属发生反应,导致设备腐蚀。

四、防腐措施针对常减压装置的腐蚀问题,采取有效的防腐措施至关重要。

常见的防腐措施包括:1. 材料选择:选用耐腐蚀性能好的材料,如不锈钢、合金钢等,以抵抗化学腐蚀和电化学腐蚀。

2. 表面处理:对设备表面进行喷涂、镀层等处理,以隔绝氧气、水分等腐蚀介质,提高设备的耐腐蚀性能。

3. 工艺优化:通过优化工艺流程,降低设备运行温度、压力等参数,减少物料对设备的冲刷、撞击等物理作用,从而减轻设备腐蚀。

4. 微生物防治:通过添加杀菌剂、控制pH值等方法,抑制设备内部微生物的生长繁殖,减少微生物腐蚀。

5. 定期检查与维护:定期对设备进行检查,及时发现并处理腐蚀问题,同时对设备进行维护保养,保持设备的良好状态。

原油劣质化对常减压装置的影响刘艺(中国石化股份有限公司镇海炼化分公司炼油一部)摘要:公司加工原油劣质化程度的提高,分析了伊朗重油和重质油等劣质原油对常减压装置的加工负荷、产品质量、电脱盐操作和腐蚀等带来的影响,并提出了改进的方法和建议。

关键词:原油劣质化加工负荷产品质量电脱盐腐蚀1 前言随着原油的不断开发,高酸重质原油的产量越来越大,这些原油一般比重大、轻油收率低,而且在加工过程中对设备产生严重的腐蚀,因此市场价格一般低于低酸轻质原油。

在国际市场原油价格居高不下的今天,高酸重质原油在价格上有明显的竞争力,加工此类原油具有较好的经济效益[1]。

本文所说的劣质原油是指原油密度、馏程等性质与设计原油相差较大的原油,如索鲁士、达混、荣卡多等重质油;和在加工过程中对装置腐蚀等带来明显影响的原油,如有机氯含量高的伊朗重油。

中国石化镇海炼化分公司第三套常减压装置(以下简称Ⅲ常)建于1999年,设计加工中东含硫轻质原油,加工能力为800万吨/年。

2001年3月装置完成第一周期运行后,以伊朗轻油为设计油种,进行扩能改造,改造后的装置实际加工能力达到了900万吨/年。

装置主要由一脱三注、初馏、闪蒸、常压蒸馏、减压蒸馏和轻烃回收等部分组成。

2 原油性质变化为降低原油加工成本,2006年11月,Ⅲ常开始加工高酸重质油——达混,在加工达混油取得较好的经济效益后,加工高酸重质原油的种类越来越多,加工比例也逐步提高,2008年高酸重质原油的加工比例达到了21.85%。

另外,随着伊朗轻油价格的上涨,伊朗重油的加工比例也大幅度增加,2009年达到了31.31%,超过了设计油种——伊朗轻油,成为Ⅲ常装置的主炼油种。

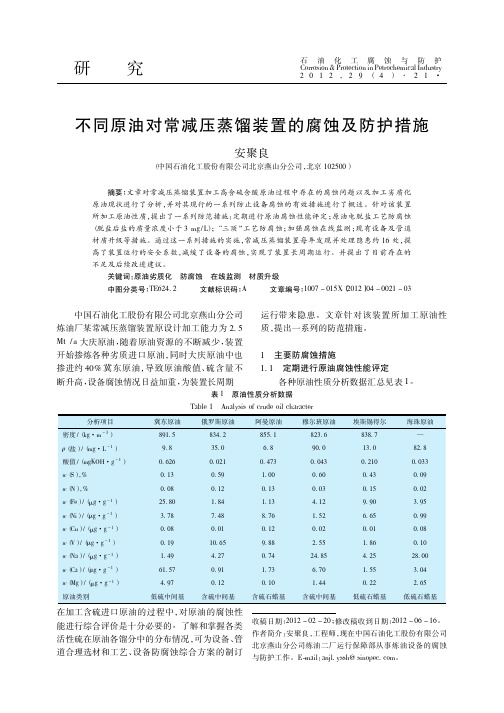

2006年~2009年Ⅲ常原油加工情况见表1。

目前,Ⅲ常主要加工原油的原油评价数据见表2。

表1 2006年~2009年Ⅲ常原油加工情况时间2006年2007年2008年2009年原油加工量,万吨802.35 866.71 860.01 713.31 原油密度,kg/m3875.4 873.7 878.3 879.1 原油酸值,mgKOH/g 0.27 0.28 0.43 0.45 原油硫含量,% 1.83 1.56 1.72 1.85 伊朗轻油比例,%45.71 56.85 48.24 22.23 伊朗重油比例,%24.19 15.15 15.88 31.31 高酸重质油比例,%0.89 4.77 21.85 17.36 轻油收率,%48.89 49.70 47.62 47.03 总拔,%74.64 75.81 72.69 72.89高酸重质油油种埃斯卡兰特达混达混、达连流花、多巴达混、荣卡多达连、索鲁士流花、阿尔巴克拉达混、达连流花、荣卡多索鲁士、帕尔沃注:数据取自装置的生产统计数据;表2 Ⅲ常目前主要加工原油评价数据项目伊朗轻油伊朗重油索鲁士帕尔沃达混荣卡多达连评价时间2007.7 2005.11 2006.6 2009.11 2008.1 2009.11 2007.9 20℃密度,kg/m3862.5 883.9 936.2 930.4 902.9 919 903.5 API度31.76 27.85 19.03 19.97 24.53 21.82 24.42运动粘度50℃,mm2/s6.81 9.32 132.9 94.46 294.4 98.31 28.74硫含量,w% 1.47 2.15 3.51 1.18 0.12 0.52 0.44 凝点,℃-10 -17 <-15 -8 38 15 <-15 酸值,mgKOH/g 0.07 0.18 0.38 0.54 4.8 2.6 1.56 水分,%0.03 痕迹0.25 0.38 1.2 0.5 0.05 盐含量,mgNaCl/L 26.2 18.9 23.1 437 4.9 236 7.5 残炭,w% 4.6 7 13.15 9.69 8.14 6.62 5.4 沥青质,w%- 1.68 - 3.67 - 2.22 - 胶质,w%- 15.59 - 26.87 - 25.37 - 特性因素K 11.9 11.25 11.6 11.6 12.3 11.8 11.8 <350℃收率,%51.49 45.50 32.15 32.25 17.88 30.32 36.46 <530℃收率,%76.92 73.46 57.86 61.77 46.70 62.08 69.35 注:原油评价数据取自镇海炼化公司的原油评价数据。

3 原油劣质化对生产的影响伊朗重油和高酸重质原油加工比例的增加,使装置原料性质越来越差,对装置的加工负荷、产品质量和设备腐蚀等方面带来了较大的影响。

3.1 加工负荷2001年Ⅲ常装置扩能改造时,以伊朗轻油进行设计,因设备原因,当时核算的装置最大处理负荷为900~920万吨/年;减压系统设计负荷为540t/h,且设计的减压炉出口分支温度只有397℃,设计工况下的减压炉和减压塔已达到了满负荷。

2003年,Ⅲ常对加工伊朗轻油进行大负荷标定,标定期间的最大负荷达到了25100t/d,全年可加工原油910万吨(按365天计算),标定期间的产品质量和操作参数稳定,各项经济指标较好。

随着伊朗重油和重质原油加工比例增加,进装置原油的各馏分分布与伊朗轻油差别较大,蜡油、渣油等重组份收率上升。

在相同的装置进料负荷下,减压负荷明显增加。

2007年~2009年装置加工负荷、减压负荷情况见表3。

表3 2007年~2009年Ⅲ常加工负荷情况设计值2003年标定2007年2008年2009年装置负荷,t/d 28560 25100 23750 23670 21370 减压负荷,t/h 540 514 530 550 498 常压渣油收率,%45.32 49.14 53.58 55.72 55.95 产品收率,%气体0.43 0.91 0.49 0.45 0.22 液化气 1.76 1.20 1.47 1.20 1.24 石脑油18.30 16.34 14.30 12.71 13.07 航煤12.0 10.32 9.74 8.85 8.45 柴油25.16 28.17 25.66 26.06 25.51 蜡油20.45 21.62 24.15 23.42 24.40 渣油(包括洗涤油)21.74 21.29 23.82 26.94 26.65轻油收率55.46 54.83 49.70 47.62 47.03 总拔出率78.26 78.59 75.81 72.69 72.89由表3中的数据知,原油重质化后,减压系统负荷明显增加。

与2003年标定负荷相比,2008年的减压负荷已经超过了设计负荷,但装置负荷只有2003年标定时的95.24%。

另外,为提高装置运行效益,2007年与KBC公司合作,对减压系统实施深拔,将减压炉出口分支温度从397℃提高至405℃,进一步增加了减压炉和减压塔的负荷。

因此,加工原油劣质化后,受减压负荷影响,限制了装置加工负荷的提高。

若以2009年常压渣油收率和减压设计负荷推算,Ⅲ常合适的加工负荷应控制在21000t/d~23300t/d,即766.5~853万吨/年(按年运行365天计算)。

若要继续提高装置加工负荷,需要控制重质原油的掺炼比例,使进装置的原油馏份分布更合理。

3.2 产品质量加工原油的重质化,使装置在加工负荷较低时(进料量小于20000t/d),初馏塔、常压塔和轻烃系统的负荷较低,影响常压系统产品质量的稳定。

主要影响表现在初馏塔顶回流量、常压中段回流量和常压塔顶回流量较低,塔的内回流量减少,降低了初馏塔、常压塔的分馏效果,造成初顶油、常顶油干点的控制难度大。

表4列出了三种不同工况下的初馏塔、常压塔操作参数和初顶油KK、常顶油KK质量情况。

表4 不同工况下的常压系统操作参数工况1 工况2 工况3加工油种伊重、索鲁士150t/h、荣卡多80t/h伊重、荣卡多100t/h、索鲁士120t/h乌拉尔:巴士拉(2:1)、达混(80t/h)加工量,t/d 19459 20178 22538原油密度,kg/m3 894.60 889.78 875.95初馏塔初顶温度,℃147.21157.29159.38初顶压力,MPa0.370.360.38初顶回流量,t/h32.4938.2349.22初顶油流量,t/h52.3557.3872.11初顶油KK不合格数3(共12个)1(共30个)0(共12个)常压塔常顶温度,℃143.99149.37140.74常顶压力,MPa96.84102.12104.38常顶回流量,t/h105.98120.44123.98常顶一级油流量,t/h51.9846.3659.79常一中回流量,t/h94.49127.67213.49常二中回流量,t/h124.42214.80310.03常顶油KK不合格数1(共12个)0(共30个)0(共12个)表4中的数据显示,与工况3相比,工况1、2的原油密度重、加工负荷低,初馏塔顶、常压塔顶和中段回流量明显偏小,影响了塔的分馏效果,造成初顶油和常顶油干点不合格数也较多,这在低负荷的工况1反应更明显。

3.3 电脱盐电脱盐是原油加工的第一道工序,在工艺防腐、降低蜡油和渣油的钠离子含量和提高装置抗冲击等方面有重要作用。

Ⅲ常电脱盐引进了美国Baker-Petrolite公司先进的高速脱盐技术和关键设备,使用两台Φ3600×19560二级电脱盐罐串联,高速电脱盐具有脱盐效率高、单罐处理能力大、占地少等优势。

由表2中原油评价数据知,高酸重质原油的粘度大、密度高,原油粘度大,增加了原油脱水的难度;原油密度高,减小了油水密度差,降低了油水分离速度,这些对电脱盐运行影响很大[2]。

2007年7月~8月,加工伊朗轻油,并掺炼了劣质油——埃斯卡兰特,脱后原油含盐合格率只有67.74%。

通过在原油罐区注破乳剂、调节油水混合强度、提高破乳剂注入量和改变破乳剂注入型号等措施,能保证脱后原油含盐合格率在90%以上(脱后原油含盐指标为≯3.0mgNaCl/L)。

2009年6月起,伊朗重油加工比例的提高,超过伊朗轻油,成为装置的主炼油种。

通过对装置分别加工伊朗重油和伊朗轻油的电脱盐工况对比发现:本装置的高速电脱盐对伊朗重油的脱盐效率较低。

主炼油种分别为伊朗重油、伊朗轻油时的电脱盐工况见表5。

表5 不同加工原油下的电脱盐工况工况1 工况2 工况3加工原油伊轻:伊重:索鲁士(9:2:1)、达混50t/h伊轻:伊重(2:3)、达混90t/h伊重、索鲁士150t/h、荣卡多80t/h进料量,t/h 878 893 823 原油密度,kg/m3 876.2 882.4 871.8 伊朗重油加工比例,%15.72 54.0 72.05 重质油加工比例,%13.55 10.08 27.95 脱盐温度,℃129.7 129.5 117.9 脱盐压力,MPa 1.3 1.4 1.3 破乳剂型号E-2715 E-2317 E-2317 破乳剂注入量,g/t 4.5 5.0 10.0 一级压降,kPa 89.6 102.1 155.4 二级压降,kPa 79.4 92.0 144.1 注水比例,% 5.70 6.35 6.67 一级电流,A 88.85 86.92 98.46 二级电流B1,A 75.42 72.53 77.03 二级电流B2,A 107.50 101.81 110.73 二级电流B3,A 101.46 90.97 104.83 脱前含盐,mgNaCl/L 17.6 12.7 53.1 一脱含盐,mgNaCl/L 4.0 7.7 12.7 二脱含盐,mgNaCl/L 2.6 4.1 5.8 一脱含水,%0.4 0.2 0.5 二脱含水,%0.2 0.2 0.3表5数据显示,与工况1相比,工况2的伊朗重油加工比例高达54%,二脱原油含盐也达到了4.1mgNaCl/L(指标为≯3.0 mgNaCl/L);与工况2相比,工况3重质油加工比例27.95%,脱前原油含盐明显上升,二脱含盐也高达4.4mgNaCl/L。