车削螺纹的进刀方式

- 格式:pptx

- 大小:1.27 MB

- 文档页数:15

数控车床螺纹加工编程指令的应用济宁职业技术学院(山东)张玉香在目前的FANUC 和广州数控系统的车床上,加工螺纹一般可采用3 种方法:G32 直进式切削方法、G92直进式固定循环切削方法和G76 斜进式复合固定循环切削方法。

由于它们的切削方式和编程方法不同,造成的加工误差也不同,在操作使用时需仔细分析,以便加工出高精度的零件。

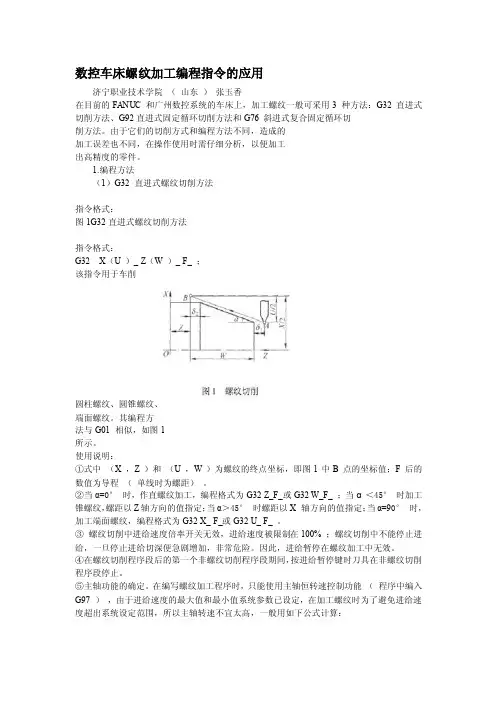

1.编程方法(1)G32 直进式螺纹切削方法指令格式:图1G32直进式螺纹切削方法指令格式:G32 X(U )_ Z(W )_ F_ ;该指令用于车削圆柱螺纹、圆锥螺纹、端面螺纹。

其编程方法与G01 相似,如图1所示。

使用说明:①式中(X ,Z )和(U ,W )为螺纹的终点坐标,即图1 中B 点的坐标值;F 后的数值为导程(单线时为螺距)。

②当α=0°时,作直螺纹加工,编程格式为G32 Z_F_或G32 W_F_ ;当α<45°时加工锥螺纹,螺距以Z轴方向的值指定;当α>45°时螺距以X 轴方向的值指定;当α=90°时,加工端面螺纹,编程格式为G32 X_ F_或G32 U_ F_ 。

③螺纹切削中进给速度倍率开关无效,进给速度被限制在100% ;螺纹切削中不能停止进给,一旦停止进给切深便急剧增加,非常危险。

因此,进给暂停在螺纹加工中无效。

④在螺纹切削程序段后的第一个非螺纹切削程序段期间,按进给暂停键时刀具在非螺纹切削程序段停止。

⑤主轴功能的确定。

在编写螺纹加工程序时,只能使用主轴恒转速控制功能(程序中编入G97 ),由于进给速度的最大值和最小值系统参数已设定,在加工螺纹时为了避免进给速度超出系统设定范围,所以主轴转速不宜太高,一般用如下公式计算:(取)且从粗加工到精加工,主轴转速必须保持恒定。

否则,螺距将发生变化,会出现乱牙。

⑥螺纹起点和终点轴向尺寸的确定。

螺纹加工时应注意在有效螺纹长度的两端留出足够的升速段和降速段,以剔除两端因进给伺服电动机变速而产生的不符合要求的螺纹段,通常:δ=(2~3 )螺距δ=(1~2 )螺距⑦螺纹起点和终点径向尺寸的确定。

车螺纹简介(图)将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

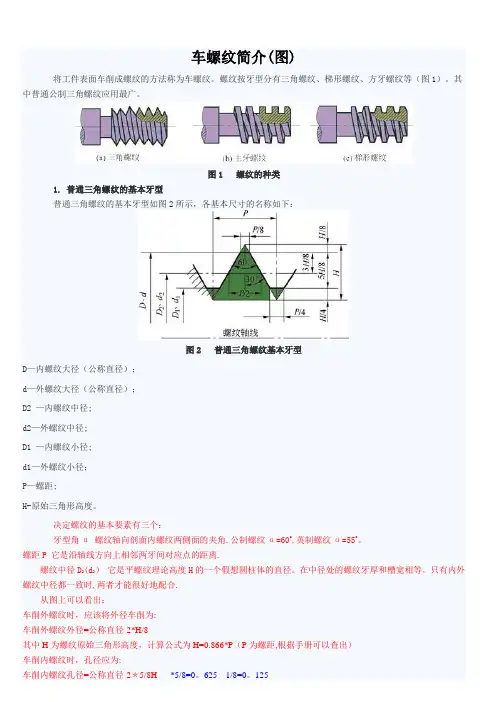

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H-原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角.公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离.螺纹中径D2(d2)它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合.从图上可以看出:车削外螺纹时,应该将外径车削为:车削外螺纹外径=公称直径-2*H/8其中H为螺纹原始三角形高度,计算公式为H=0.866*P(P为螺距,根据手册可以查出)车削内螺纹时,孔径应为:车削内螺纹孔径=公称直径-2*5/8H *5/8=0。

625 1/8=0。

125以车削方式制作M20X2.5的粗牙螺纹为例:螺栓坯料外径=20—2*((0。

866*2.5)/8)=19.46螺母坯料内径=20-2*((0。

866*2.5)*5/8)=17。

29这样车制出来的螺纹仅仅是牙面配合,不会出现牙顶与牙底干涉的情况。

使用板牙、丝锥做作螺纹时,由于加工时的挤压作用,因此上述公式不能适合(根据材料不同而选择另外的公式2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

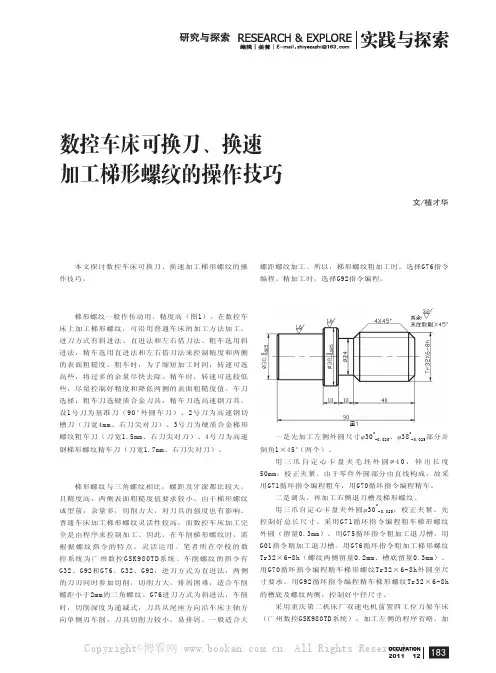

数控车床可换刀、换速加工梯形螺纹的操作技巧文/植才华本文探讨数控车床可换刀、换速加工梯形螺纹的操作技巧。

一、加工方法及刀具选择梯形螺纹一般作传动用,精度高(图1)。

在数控车床上加工梯形螺纹,可沿用普通车床的加工方法加工。

进刀方式有斜进法、直进法和左右借刀法。

粗车选用斜进法,精车选用直进法和左右借刀法来控制精度和两侧的表面粗糙度。

粗车时,为了缩短加工时间,转速可选高些,将过多的余量尽快去除。

精车时,转速可选较低些,尽量控制好精度和降低两侧的表面粗糙度值。

车刀选择:粗车刀选硬质合金刀具,精车刀选高速钢刀具。

设1号刀为基准刀(90°外圆车刀)、2号刀为高速钢切槽刀(刀宽4mm、右刀尖对刀)、3号刀为硬质合金梯形螺纹粗车刀(刀宽1.5mm、右刀尖对刀)、4号刀为高速钢梯形螺纹精车刀(刀宽1.7mm、右刀尖对刀)。

二、加工时选择的指令梯形螺纹与三角螺纹相比,螺距及牙深都比较大,且精度高,两侧表面粗糙度值要求较小。

由于梯形螺纹成型前,余量多,切削力大,对刀具的强度也有影响。

普通车床加工梯形螺纹灵活性较高,而数控车床加工完全是由程序来控制加工。

因此,在车削梯形螺纹时,需根据螺纹指令的特点,灵活运用。

笔者所在学校的数控系统为广州数控GSK980TD系统。

车削螺纹的指令有G32、G92和G76。

G32、G92,进刀方式为直进法,两侧的刀刃同时参加切削,切削力大,排屑困难,适合车削螺距小于2mm的三角螺纹。

G76进刀方式为斜进法,车削时,切削深度为递减式,刀具从尾座方向沿车床主轴方向单侧刃车削,刀具切削力较小,易排屑。

一般适合大螺距螺纹加工。

所以,梯形螺纹粗加工时,选择G76指令编程。

精加工时,选择G92指令编程。

三、装夹方案一是先加工左侧外圆尺寸φ300-0.025、φ380-0.025部分并倒角1×45°(两个)。

用三爪自定心卡盘夹毛坯外圆φ40,伸出长度50mm,校正夹紧。

由于零件外圆部分由直线构成,故采用G71循环指令编程粗车,用G70循环指令编程精车。

机械加工中梯形螺纹的车削方法随着社会经济的快速发展,机械生产设备也在不断更新。

车工作为机械加工中最为重要的一个工种,也是机械生产中的重要组成部分。

车削梯形螺纹的使用已经成为了车工需要掌握的一项技能,但是这项技术自身具有很大的难度,这就需要车工能够对这项技术进行深入了解,能够在了解中更好地使用它。

文章主要针对这项机械生产技术的使用方法和技巧进行了分析,希望能够在实际应用中提高它的稳定性和高效性。

标签:左右切削法;直进法;梯形螺纹方法梯形螺纹本身具有牙型深度大,角度小,而且多数时候都用在传动设备上,例如,车床上的丝杆等位置,其精确度直接关系到整个机械设备能否正常运行。

所以应该尽量实现梯形螺纹的高精度。

在车削梯形螺纹的时候,具有难度大,技术要求高的特点,这也就要求操作人员能够根据下面这些技术要求进行操作,提高梯形螺纹的精确度。

一是加工的过程中一定要注意中径的公差;二是牙型角度严格按照相关标准;三是牙型侧面的粗糙度尽量小。

当前有很多生产车间都选择使用普通型的车床生产梯形螺纹,精度只能达到6-7级,在生产的过程中应该消除各个生产设备所造成的误差。

当前操作人员因为无法去除一些误差,导致加工的速度过慢,产品的报废率比较高。

为了能够提高操作人员的生产效率,避免车削过程中的各种问题,可以采取一些可行的方法和技巧,提高梯形螺纹的生产质量。

1 梯形螺纹车刀的刃磨要求1.1 高速钢右旋梯形螺纹粗车刀以车削Tr32×6-7h螺纹为例,为了便于左右切削并留有精车余量,两侧切削刃之间的夹角应小于牙型角30°,取29°左右。

刀头宽度应小于牙槽底宽W (W=1.93),刀头宽度取1.5~1.7mm。

为了高效去除大部分切削余量,将刀头磨成圆弧型,以增加刀头强度,并将刀头部分的应力分散。

为了使车刀两条侧切削刃锋利且受力、受热均衡,将前刀面磨成左高右低、前翘的形状。

车刀刃磨时要用样板校对刃磨两刀刃夹角,有纵向前角的两刃夹角应进行修正,最后用油石研磨去各刀刃的毛刺。

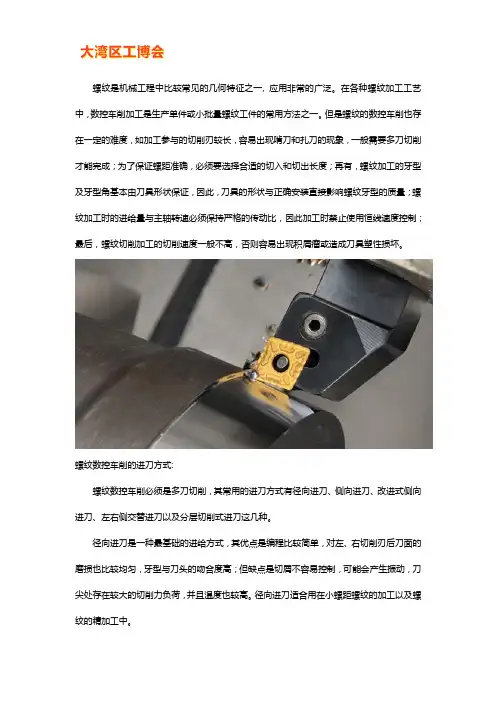

螺纹是机械工程中比较常见的几何特征之一, 应用非常的广泛。

在各种螺纹加工工艺中,数控车削加工是生产单件或小批量螺纹工件的常用方法之一。

但是螺纹的数控车削也存在一定的难度,如加工参与的切削刃较长,容易出现啃刀和扎刀的现象,一般需要多刀切削才能完成;为了保证螺距准确,必须要选择合适的切入和切出长度;再有,螺纹加工的牙型及牙型角基本由刀具形状保证,因此,刀具的形状与正确安装直接影响螺纹牙型的质量;螺纹加工时的进给量与主轴转速必须保持严格的传动比,因此加工时禁止使用恒线速度控制;最后,螺纹切削加工的切削速度一般不高,否则容易出现积屑瘤或造成刀具塑性损坏。

螺纹数控车削的进刀方式:螺纹数控车削必须是多刀切削,其常用的进刀方式有径向进刀、侧向进刀、改进式侧向进刀、左右侧交替进刀以及分层切削式进刀这几种。

径向进刀是一种最基础的进给方式,其优点是编程比较简单,对左、右切削刃后刀面的磨损也比较均匀,牙型与刀头的吻合度高;但缺点是切屑不容易控制,可能会产生振动,刀尖处存在较大的切削力负荷,并且温度也较高。

径向进刀适合用在小螺距螺纹的加工以及螺纹的精加工中。

侧向进刀也是一种较为基础的进刀方式,这种方式有专用的复合固定循环指令编程,可以减小切削力, 便于控制切屑的排出;但这种切削方式使用的是纯单侧刃,因此刀具左、右切削刃的磨损不均匀,一般右侧后刀面磨损较大。

侧向进刀适合用在稍大螺距螺纹的粗加工中。

改进式侧向进刀,只是在侧向进刀的基础上,使进刀方向略微发生变化,这样就可以使右侧切削刃也参与到切削中来,从而抑制了右侧后刀面的磨损,减小了切削热的产生,在一定程度上改善了侧向进刀的不足。

左右侧交替进刀的最大特点是左、右切削刃磨损均匀,对于延长刀具寿命是非常有益的,而且也方便控制切屑的排出;单这种切削方式的不足之处在于编程比其他方式稍微复杂一些。

在编程能力允许的情况下,左右侧交替进刀适合对大牙型、大螺距的螺纹进行加工,甚至可加工梯形螺纹。

梯形螺纹在数控车床上的变速车削加工我们知道,在数控车床上车削梯形螺纹工件,高速车削时不能很好地保证螺纹的表面粗糙度,达不到加工的要求,低速车削时生产效率又很低,而直接从高速变为低速车削时则会导致螺纹乱牙。

本人经过试验,变速车削时的乱牙问题可以用一种简单实用的方法加以解决,车削螺纹时可以先用较高转速车削,再用低速来精车及修光,从而提高了生产效率,并很好地保证了螺纹的尺寸精度和表面粗糙度。

梯形螺纹塞规1.变速车削梯形螺纹的方法下面以加工梯形螺纹Tr36×6为例,介绍如何在CST980T系统的数控车床上变速车削梯形螺纹。

由于此梯形螺纹的螺距较小,可采用斜进搭配刀法加工,因GSK980T系统的G76螺纹切削复合循环指令就是以斜进方式进刀的,故可采用G76指令,粗车梯形螺纹时编程如下,留出精车余量.G00 X40 Z-20;G76 P010030 Q80 R0.05;G76 X29 Z-85 P3500 Q100 F6;G00 X200 Z50;粗车完成后,如果此时将转速直接调到低速调用原程序精车,则一定会乱牙,发生崩刃或撞车事故,故我们在低速车削之前要解决车刀乱牙问题。

考虑到低速车削时车刀进给速度很慢,我们可以用肉眼来观察车削时螺纹车刀与螺纹牙形槽是否对准,具体操作方法如下:(1)改变工件坐标系,使车刀车螺纹时不接触工件表面,粗车后将粗车刀停在位置X200 Z50处,此时在录入方式下输入G50 X192后执行,即改变了坐标系,相当于将坐标系原点沿X轴正方向移动了4mm,也就是稍大于一个牙高的距离。

此时将车床主轴转速调低,如调到25r/min,重新运行程序,粗车刀将车不到工件表面,在接近工件表面的位置移动。

(2)使车刀与车出的梯形螺纹槽重新对正,由于车刀进给速度很慢,此时我们可以看出车刀与原先车出的梯形螺纹槽是不重合的,车刀偏移了一小段距离。

目的就是要使车刀重新对准车出的梯形螺纹槽。

操作的原理跟在数控车床上车削多头螺纹是一样的,就是通过改变螺纹车刀车削前的轴向起点位置来达到目的,即修改上述程序段G00 X40 Z-20中的Z-20。

螺纹车削循环—CYCLE99======================系统:SINUMERIK 808D TSINUMERIK 808DA T=======================================================CYCLE99 基本上集合所有的螺纹工艺,包括公制螺纹、英制螺纹、单头螺纹、多头螺纹,直螺纹,锥螺纹,螺纹链等,使用CYCLE99车削螺纹无需计算X轴的每次的切削深度,只需设置螺纹深度及需要切削的次数,使用非常的灵活方便。

例:车削如下图的工件(单位:mm)毛坯: 铝棒Ø65*100工件装夹:工件端面到卡盘端面的距离大于75刀具及切削用量:刀具名称刀号/补偿号转速 进给X轴单边切深换刀点 说明粗 精 粗精2.0螺纹刀T1D1 600600 2 2 / X100Z150粗精车螺纹对刀方法请参见编程操作手册注:加工螺纹之前的外圆车削,在之前的CYCLE95中已经介绍,本文只介绍CYCLE99螺纹车削。

程序编辑:<1>创建程序1.点击“程序管理”2.点击屏幕左下角软按键“NC”3.点击屏幕右上角软按键“新建”,输入程序名“SSSS”4.点击屏幕右下角软按键“确认”,系统切换到(图一)编辑程序界面图一<2>编辑程序1.输入程序(图二):图二2.点击屏幕中下方软按键“车削”3.点击屏幕右上角软按键“螺纹”4.在点击“直螺纹”,系统显示如下螺纹参数设置界面,按照图三输入需设置的螺纹参数图三4.参数设置完成后,点击“确认”,回到程序界面,接着输入程序。

图四5.程序输完后,点击屏幕左下角软按键“编辑”,回到编辑模式。

6.在点击屏幕右上角“执行”,机床自动跳到“自动”模式,即可开始加工。

在刀具、补偿都设置好及正确装夹毛坯的前提下,按MCP(操作面板)右下角的“循环启动”按键,开始加工。

说明:<1> 以上讲解,是零件螺纹车削编程的操作步骤,和其它系统不同的地方在于CYCLE99螺纹参数的编写方式,一开始使用可能感觉有点混乱,但是,编写几次就熟悉了。