浅谈煤矿井下全液压钻机的设计要点

- 格式:doc

- 大小:32.00 KB

- 文档页数:6

ZDY3200S全液压钻机液压系统设计摘要:文章主要介绍了ZDY3200S钻机液压系统设计计算、工况分析、主要参数、液压原理及液压系统图。

关键词:工况分析;主要参数;结构特点1 ZDY3200S全液压钻机的主要参数根据市场调研,用户需求ZDY3200S全液压钻机的主要技术参数为:①回转参数。

转速范围:50~175 r/ min;扭矩范围:2300~850 N·m;主轴内径:75 mm。

②进给参数。

给进行程:600 mm;给进力:102 kN;给进速度:0~0.22 m/s;起拔力:70 kN;起拔速度:0~0.32 m/s。

③使用范围。

钻孔深度:350/100 m;终孔直径:150/200 mm;钻杆直径:63.5/73 mm。

2 液压系统的工况分析(负载与运动)ZDY3200S钻机的液压系统需执行三个功能回转、给进、夹持,三个功能分别由三个执行元件。

一个执行元件是液压马达,为钻机提供回转部分的转速和转矩;一个执行元件是液压油缸,为钻机提供给进部分的给进力和起拔钻具的起拔力;另一个执行元件也是液压油缸,是夹持器、卡盘部分,提供夹持钻杆的夹紧力。

①钻机的回转部分。

ZDY3200S钻机的回转为一档无级变速50~175 r/min,最大扭矩为3200 N·m。

在变量泵—定量马达的回路中液压马达的输出转矩为:Tm=Vm?驻pm?浊mm=Kml?驻pm=T (1)式中:Tm为液压马达输出转矩;?浊mm为液压马达机械效率;Vm为液压马达排量;?驻pm为液压马达进、出口压力差;Km1=Vm?浊mm常数(认为?浊mm是常数)。

式(1)为变量泵—定量马达容积调速回路的转矩特性方程。

因此在液压马达的输出部分连接了变速箱,回转传动经变速后输出。

参考西安ZDY3200S钻机可知,变速箱部分是无级一档变速,齿轮箱部分的传动比初步设计分别为i1=2.535和i2=2.56,所以i=i1×i2=6.489,则取i=6.489。

四轴卧式钻孔专用机床液压系统设计

钻孔机床液压系统主要是由油箱、泵、电机、电磁阀、缸体、阀门等组成。

液压系统的主要功能是提供稳定的油压,驱动机床的各个部件实现钻孔加工操作。

液压系统的设计需要考虑以下几个方面:

1. 液压油箱的容量和形状设计:油箱应具有足够的容量和形状,以确保液压油的供应充足并且能够有效地冷却液压油。

2. 泵和电机的选型:根据机床的需求,选择合适的泵和电机,以提供足够的流量和压力。

同时,考虑电机的功率和转速,以确保其能够满足机床的运行要求。

3. 阀门的设计:选择合适的液压阀门,以实现机床的各项功能。

同时,在液压系统中设置压力维持阀,以确保系统的稳定性和安全性。

4. 缸体的设计:根据机床的不同需求,选择不同类型和规格的缸体,以实现机床的各个部件运动控制。

5. 液压系统的控制:根据机床的需要,选择合适的控制方式,如手动控制、自动控制等。

总的来说,设计液压系统需要考虑机床的需求和工作条件,以确保液压系统的稳定性、可靠性和安全性。

全液压钻机液压系统的设计郑州勘察机械厂 张红军 魏永辰 王慧基 马占才 顾荣森KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机,钻孔直径可达3.5 m,深度120m。

该机在国内首先采用四泵双马达组成恒功率回路驱动转盘,并采用液压缸代替卷扬机,起重量大(可达1.2 MN),速度快,升降平稳,还可以在必要时进行加压钻进。

该钻机1991年年底投入铜陵长江大桥使用,1992年通过建设部鉴定,此后又在广东虎门大桥、福建厦门海沧大桥、南京长江二桥、湖北荆沙长江大桥、浙江钱塘江三桥等国家重大工程中使用,因其效率高、工作平稳而受到施工单位一致好评,并荣获建设部科技进步二等奖和国家级新产品奖。

因此,设计适用可*的液压系统,对保证钻机的使用性能至关重要。

1 液压系统设计的基本原则利用国内外先进技术和成功经验,结合我国国情和钻机的具体使用要求。

力求简单和适用,尽可能地利用最少的液压元件来实现钻机所具备的各种动作。

这样,能够降低故障发生概率,提高能量利用率和钻机的可*性,降低工人劳动强度。

2 主油路系统2.1 调速方式和液压泵的选择液压系统的调速方式有无级调速和有级调速两大类。

无级调速具有调速范围大,能适应不同钻进工艺的要求,但是,变量控制回路和液压泵驱动机构较复杂。

KP3500型全液压钻机采用4台A7V160LV1R恒功率变量泵和2台2QJM62-6.3B低速大扭矩液压马达组成恒功率调速系统,把有级变速和无级变速结合起来,拓宽了调速范围,而且在调速时不需要节流和溢流,能量利用比较合理,效率高而发热少。

由于钻机施工地层情况复杂,负载多变,要求钻机能随负载的变化自动调节转速和转矩,而恒功率变量系统能适应负载工况的要求,即随负载的增加,系统能够自动降低转速,增大转矩。

并能最大限度地利用源动机的功率,达到最佳的钻进效果。

A7V160LV1R恒功率变量泵的工作特点正在于它的排量能随负载压力的变化自动调节,以保证输入功率接近恒定值。

摘要履带式全液压掘进钻车是一种先进的凿岩机械,主要适用于煤矿、冶金、水电、铁路、公路等部门的巷道、隧道、涵洞的掘进工程,该钻车采用全液压凿钻系统,双臂凿岩,凿岩速度快,工作效率高,凿岩速度可达0.8-2.0米/分;履带式全液压掘进钻车有多种优点:机车车身小、结构紧凑、功能多、效率高、重心低、机动灵活,采用履带行走方式,工作稳定,爬坡能力强,可用于斜巷作业。

灵活的液压凿岩机构对巷道的工作面、顶板、侧帮、底板均能凿岩作业。

该机不仅能钻凿掘进炮孔,根据断面大小情况,装上适当的推进器后,还能很方便的钻凿锚杆孔。

液压系统先进,采用高压系统、油路左右对称、系统保护齐全。

凿岩系统采用逐步打眼结构,当开始凿孔时可缓慢冲击,当凿岩终止时可自动停止,卡杆时也可自动停止凿岩和推进,待故障排除后可继续凿孔作业。

在系统保护中有液位控制器,防止油位过低,油温控制器防止油温过高,有回油过滤和凿岩机高压过滤等装置。

本论文详细地叙述了履带式全液压掘进钻车冲击系统,回油系统及其总图的设计过程。

它全程介绍了掘进钻车开发的可行性;使用维护说明等。

关键词:钻车,冲击,设计,结构,布置,维护AbstractThe marching entire hydraulic pressure tunneling drills vehicle is one kind of advanced rock drilling machinery, which is mainly suitable for the department of coal mine, metallurgy, railroad, road , the tunnel, the culvert tunneling project. the vehicle uses the entire hydraulic pressure chisel to drill the system, double arm rock drilling, rock drilling speed is quick, the working efficiency is high, the rock drilling speed may amount to 0.8-2.0 meter/Minute,The marching entire hydraulic pressure tunneling drills vehicle have many kinds of merits: automobile body small, structure compact, many function, high efficiency, the center of gravity is low, mobile nimble, uses the caterpillar band to walk the way, the work is stable, climbing power, may use in the slanting lane work. The nimble hydraulic pressure rock drilling organization can do the rock drilling work to the tunnel working surface, the roof, the side gang, the ledger wall. This machine can not only drill the tunneling artillery hole, but also can drill the anchor rod hole conveniently according to the cross section size situation, after installing the suitable propeller. The hydraulic system is advanced, it uses the high tension system, the oil duct the bilateral symmetry, the system protection is complete. The rock drilling system drills the structure gradually, when starts the perforation it can slowly the attack, and may automatically stop, and card pole also may automatically stop the rock drilling, after the trouble resolved it can continue the perforation work. It has a hydraulic pressure position controller in the system protection to prevent the oil level excessively from too low, The oil temperature controller prevent the oil temperature excessively high, and has an oil discharge to filter with the rock drill high pressure filters and so on the installment.The present paper narrated the marching entire hydraulic pressure tunneling to drill the vehicle impact system in detail, the oil discharge system and the assembly drawing design process. Its entire journey introduced the tunneling drills the vehicle development the feasibility; Use maintenance instruction and so onKey words:Drills the vehicle ,impact ,design ,structural ,arrangement ,maintenance目录Abstract (2)1 钻车的综述 (5)1.1钻车结构 (5)1.2钻车参数 (5)2 钻车结构特征及工作原理 (7)2.1钻车的结构特征及工作原理 (7)2.2行走机构 (7)2.3液压传动基本知识 (9)2.3.1液压传动的基本概念 (9)2.3.2液压传动系统的组成 (9)2.3.3液压传动工作原理 (10)2.3.4力比、速比和流 (10)2.3.5液压传动特性 (11)3 液压凿岩机 (13)3.1液压凿岩机 (13)3.2液压凿岩机的结构 (13)3.2.1结构: (13)3.2.2润滑: (13)3.2.3储存: (13)3.2.4供油: (14)3.2.5凿岩机工作压力 (14)3.2.6凿岩机组装: (14)3.3液压凿岩机的工作原理 (14)3.3.1旋转和旁侧供水部分: (14)3.4全液压驱动凿岩钻车的应用领域 (15)3.4.1 钻车主要适用范围: (15)4 设计计算 (16)4.1凿岩钻车冲击分系统设计 (16)4.1.1凿岩冲击液压回路 (16)4.1.2凿岩钻车液压系统总图 (16)4.1.3元件的选择: (17)4.1.4冲击机构的工作原理 (19)4.2性能特点: (21)5 钻车的保养与维护 (23)5.1液压凿岩机的维护保养和润滑 (23)5.1.1每班作业维护保养及润滑内容 (23)5.1.2每周保养内容(维修工) (23)5.1.3每月保养内容(维修工) (23)5.1.4每季保养内容(维修工) (23)5.2钻车检查(每班保养检查) (24)5.2.1检查液压油箱油面,用手动加油泵加油,恢复原来油面 (24)5.2.2接通水管: (24)5.2.3接通电源: (24)5.2.4检查轴向泵和空压机皮带的松紧程度。

矿用手持双排七星轮全液压钻机设计

针对煤矿井下存在瓦斯、煤尘等爆炸性危险气体的问题,在分析了煤电钻、风煤钻、齿轮液压马达的结构和功能后,提出并设计了一种新型的手持式矿用钻机。

该钻机以静力平衡液压马达为动力源,可对煤矿井巷中爆破孔、锚杆孔、注水孔等进行掘进。

基于静力平衡式液压马达进行结构创新,设计出双排偏心曲轴、双排七星轮结构,并以此为基础对钻机进行结构设计。

为简化液压系统结构,降低液压系统重量,设计一款集调速、换向、溢流等功能的组合阀,该组合阀可实现钻机速度、正反转以及过载保护的控制。

基于活塞位移、速度、加速度运动规律,计算流量脉动率,分析流量脉动特性,针对摩擦损失计算钻机整体机械效率。

并对双排偏心曲轴进行受力分析,校核所受应力是否满足要求。

在SolidWorks中建立双排偏心曲轴三维模型,利用分析软件Workbench验证双排偏心曲轴强度。

基于Workbench分析模块进行网格划分、约束添加等,完成模态分析,根据求解结果,对比激振频率,确保钻机不会发生共振。

对液压钻机中流体流动过程进行数值模拟,通过流体软件AnsysCFX中流体域的建立、网格划分、边界条件的设定进行流固耦合分析,对比不同流速求解过程中残差收敛曲线图,

分析流场收敛稳定性,对转动部分变形量、应力进行比对分析,为进一步的试验提供了指导。

液压钻机的液压系统设计_毕业设计精品液压钻机是一种利用液压能量进行工作的设备,液压系统设计对于液压钻机的性能和工作效率具有重要影响。

液压钻机的液压系统设计需要考虑以下几个方面:液压系统的工作原理、系统的组成部分、控制方式、液压元件的选型和系统参数的计算与估算等。

首先,液压钻机液压系统的工作原理是通过液压泵将液压油压力传递给液压马达或液压缸,从而产生的力和运动。

液压泵通过驱动机械将机械能转化为液压能,并提供所需的流体压力。

液压马达或液压缸则通过液压油的流动将液压能转化为机械能,从而实现工作。

液压钻机液压系统的组成部分一般包括液压泵、液压马达或液压缸、液压控制阀、油箱、管路和配件等。

液压泵用于提供流体压力,液压马达或液压缸用于转化液压能为机械能,液压控制阀用于控制流体进出液压马达或液压缸,油箱用于储存液压油,管路和配件用于连接和配合各个部分。

液压钻机液压系统的控制方式可以分为手动控制和自动控制两种。

手动控制方式需要操作人员手动控制液压控制阀的开关,从而实现液压机件的启动、停止和控制。

自动控制方式则通过电气控制系统或其他控制装置,根据设定的程序或信号控制液压系统的工作状态和运动。

液压钻机液压系统中的液压元件选型需要根据工作条件和要求,选择合适的液压泵、控制阀、油缸和油管等。

根据所需的流量和压力,选择适当类型和规格的液压泵;根据工作负荷和速度,选择合适的液压马达或液压缸;根据工作方式和控制要求,选择合适的液压控制阀;根据工作环境和特殊要求,选择适当的油管和配件。

液压钻机液压系统参数的计算与估算是设计过程中的重要环节。

通过对钻机工作负荷、速度、压力等因素的分析和估算,计算出液压系统的流量、压力、功率以及油箱容积等参数。

同时,还需要考虑液压系统的稳定性和可靠性,通过合理的设计和计算,确保系统能够满足实际工作需求。

综上所述,液压钻机的液压系统设计是一个涉及多个方面的复杂任务,需要综合考虑液压系统的工作原理、组成部分、控制方式、液压元件的选型和系统参数的计算估算等因素。

浅谈煤矿井下全液压钻机的设计要点摘要:本文结合ZDY3200S全液压钻机及本人的工作经验,阐述了煤矿井下全液压钻机设计时,钻机的总体布局,确定基本参数的要求,钻机机械传动主要部件的结构及钻机的特点。

关键词:全液压钻机;参数确定;机械结构0.概述煤矿井下全液压钻机是煤矿井下安全钻探的理想设备,已成为煤矿井下瓦斯抽采安全用钻机的更新换代产品。

国内现有的全液压钻机在设计中,不断吸取总结了多年钻机使用的经验,并遵循“在可靠实用中求先进”的设计思想,运用性价比分析,追求其良好的综合经济效益。

煤矿井下全液压钻机采用国外同类型钻机的先进结构,同时特别注意到煤矿井下钻探施工的特点、工作环境、载荷性质以及工人的操作维护水平等方面,结合国情,优化设计,下面结合ZDY3200S全液压钻机及本人的工作经验,浅谈煤矿井下液压式钻机的设计思想,仅供同行们参考。

1.钻机的总体布局在煤矿井下,所施工的钻孔多为近水平孔和斜孔,钻进时易发生埋钻、煤层压力大容易发生喷孔,导致孔内事故频繁、成孔困难,钻孔深度浅,造成钻机搬迁稳固频繁,施工周期短,因而钻机应具有很高灵活性和轻便性。

为此,全液压图1 ZDY3200S全液压坑道钻机钻机(见图1)采用分体式布局,使其更具优势,在井下钻探施工中得到快速的发展,一般应由主机、操纵台、泵站三大部分组成,各部分之间用高压胶管连接。

设计中要优先考虑到煤矿井下巷道条件以及运输条件,钻机的外形尺寸尽量结构紧凑,便于移动,方可满足大多数煤矿的实际要求。

2.基本参数的确定1.转速的设定既考虑各种钻头的理论最佳切削速度,也考虑煤矿井下近水平钻探实际常用的经济转速。

考虑到钻杆与孔壁磨损,井下钻探实际开动转速也就比较低,而是设计在50—300r/min左右。

可采用无极调速,以满足多种钻进工艺的要求;可正、反转,实现机械自动拧卸钻杆,同时方便处理孔内事故。

2.扭矩的设定钻机在钻近水平孔时,钻杆柱与孔壁下侧全接触,摩擦严重,同时使回转阻力增大,功率消耗增加,近水平孔的深度一般是垂直钻孔的1/2,甚至更少些,所以钻近水平孔时,扭矩要比钻垂直孔时转速扭矩大得多,在功率一定时,多采用低速大扭矩的设计方式,保证钻机的使用性能。

3.起拔能力的设计考虑到井下钻探的特点,故按钻具总重的3-5倍设计,使钻机有较强的处理孔内事故的能力。

提升速度则按0.5m/s左右的低速设计,以便处理事故和扫孔,同时采用液压联动,较少起、下钻时的辅助时间。

4.给进能力的确定在满足钻头的工作压力要求时,还应大角度向上钻孔施工的钻具质量,按钻具的2—4倍设计,以便进行处理事故和顶下口管等作业。

5.给进行程固然是越长越好,有助于缩短加接钻杆和起、下钻时的辅助时间,减少倒杆次数,但为了减轻钻机重量和搬迁灵活性,目前设计为500—600mm 比较实用。

6.动力机的实际功率为保证钻场噪声控制在90dB左右,钻机一律采用防爆电动机驱动。

直接利用井下电网供电。

功率的选取,由于各种文献介绍的公式与用户从经济效益角度出发,因可避免最大流量和最高压力同时出现,实际采用的动力可比计算值小10%左右,再结合防爆电动机系列参数选取,通常是可行的。

特别是对于深孔钻机更是可用的。

3.ZDY3200S钻机及主要技术参数表14.钻机机械传动设计在进行钻机的机械传动系统的部件结构和关键零件的设计时,要重点考虑并合理解决好功能与成本之间的矛盾。

在保证功能时,以钻机需承受中等冲击载荷、处理事故时要求1.5—2倍的过载能力,尽量降低噪声与振动等要求为设计的依据;遵循传动链最短的原则,还要对关键部件进行优化设计,所有零件均进行工艺成本审核。

4.1动力头动力头是钻机的核心部件,考虑到煤矿井下特殊条件,选用液压动力头结构,可提高钻机的解体性,油马达随动力头一起前后移动。

为了达到动力头有较理想的转速和转矩的调节范围,采用A6V160MA变量马达,手动调节排量的方式,利用马达的排量调节范围,实现动力头的转速和转矩的调整。

动力头只设计有较大降速比的传动箱,通过齿轮减速带动主轴和液压卡盘回转。

传动箱采用空间三轴品字型结构,两级降速。

具有结构简单、紧凑,箱体为铸造结构、增强加工工艺性。

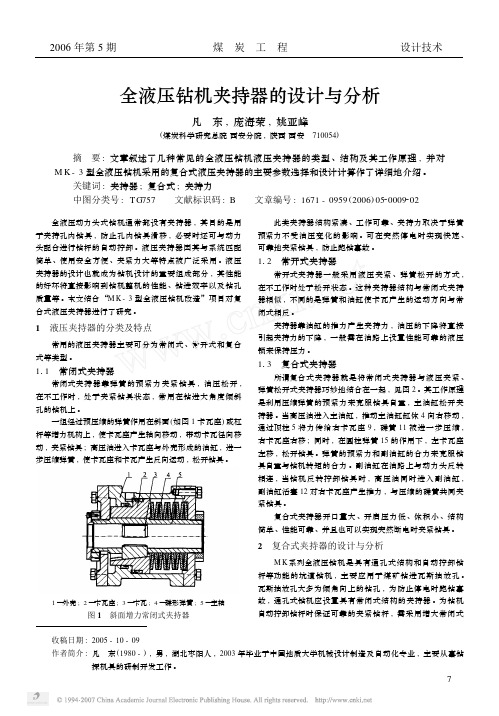

ZDY3200S型全液压钻机动力头(见图2)的结构:1-变量马达2-传动箱3-配油套4-液压卡盘图2 动力头4.1.1卡盘卡盘(见图3)是钻机的一个重要部件,其性能直接影响到钻机使用效果。

其工作条件最为恶劣,既要能承受轴向载荷和回转转矩,又有频繁的开合动作,采用胶筒式结构的常开式液压卡盘,油压夹紧、弹簧松开的常开式结构。

1.传拉盘2.后盖3.端压环4.卡盘体5.支承环6.胶筒7.传扭盘8.前盖9.卡瓦10.弹簧11.滑板12.前压盖图3 卡盘其工作原理:需夹紧钻杆时,高压油进入胶筒与卡盘体形成的密封腔,胶筒受到径向的压力而收缩,迫使卡瓦组移动而夹紧钻杆,同时也压缩弹簧组;需松开钻杆时,在弹簧的作用下卡瓦组张开外移,液压油原路返回,从而松开钻杆。

卡盘的特点是:没有增力机构,机械效率高;承受油压的面积大,传递扭矩大;结构紧凑,外形尺寸小,转动惯量小;卡瓦和钻杆受到一定磨损后,对夹紧力的影响小,夹持范围大等优点。

卡瓦的结构分为带齿面卡瓦和光面卡瓦,带齿面卡瓦还分切齿式和焊齿式。

因卡瓦体结构不同,所用材料也不同。

直接切齿的卡瓦一般用20CrMnTi或T8材料加工,经淬火处理后形成坚硬的齿面。

这种卡瓦加工容易,成本低。

采用20CrMnTi切齿卡瓦,加工成型后经渗碳淬火达到使用要求。

为使卡瓦的摩擦系数相对稳定,卡瓦齿面面积与总面积之比应为0.5~0.6之间,螺距为8~10mm,且与给进力的大小有关,给进力大取大值,反之取小值。

4.2给进装置给进装置(见图1)结构型式直接决定钻机的给进性能参数并影响钻机的重量,ZDY3200L型全液压钻机给进装置由油缸、机身、拖板和后夹头体等组成。

采用一个90/55的单杆双作用油缸,缸筒固定在机身后端,活塞杆端固定在机身上的拖板上,活塞杆带动拖板上的动力头实现前进后退的往复运动,结构简单实用,机身受力好,能够承受较大的负载冲击,油缸无杆端提供较大的给进力。

4.3夹持器夹持器(见图4)为液压钻机的重要部件。

固定在给进装置机身的前端,其作用一,夹持孔内钻具,二与动力头配合可机械拧卸钻杆。

将两根插杆抽出,即可取出卡瓦,扩大通孔,方便通过粗径钻具。

图4 夹持器结构示意图夹持器结构采用浮动-复合常闭式结构,简单实用,灵活可靠,可左右浮动以减少钻孔跑偏后卡瓦和钻杆之间的相互过度磨损,提高钻机的适应性和卡瓦的使用寿命。

利用钻机的液压联动功能进行机械化拧卸钻杆,很大程度上可以缩短辅助时间,提高钻进效率,减轻工人劳动强度。

4.4泵站泵站(见图1)是钻机的动力源,由油箱和电机泵组等部件组成。

电动机通过泵座和弹性联轴器及三角带驱动Ⅰ、Ⅱ泵工作,泵从油箱吸油并排出高压油,经操纵台的控制和调节使钻机的各执行机构工作。

Ⅰ、Ⅱ油泵为独立泵,通过泵座与电机固联,具有传动可靠、结构紧凑的特点。

为保证液压系统正常工作,在泵站上还安装有多种液压附件,如:吸油滤油器、回油滤油器、冷却器、空气滤清器、油温计、油位指示计、磁铁等。

设计中采用高位油箱,有效提高泵的安全保护性和泵的吸入性好。

结合以往的使用和设计经验,设计中要有针对性的加大了吸油管路直径和回油滤油器过油能力,增强联轴器的传递能力,采用三联板翘式冷却器结构对油液强制冷却,油液不易发热,提高了系统效能。

4.6 操纵台及液压系统操纵台(见图1)是钻机的控制中心,由多个液压控制阀、压力表及管件组成。

操作时远离孔口,保障操作者的安全,并方便观察孔口及钻进情况。

操纵台上设有马达回转、倒杆、起下钻、起下钻功能转换、夹转联动功能转换、卡夹功能转换等6个操作手把,溢流阀调压、减压阀调压和起拔节流三个调节手轮,以及回油压力表、Ⅰ泵系统压力表、给进压力表、起拔压力表和Ⅱ泵系统压力表五块压力表。

ZDY3200S全液压钻机液压系统见图5,钻机从控制成本的角度,采用国产优质液压元件,满足用户需求。

设有多种联动功能,保证工作效率和安全性。

主、副泵采用手动变量泵,提高了钻机的工艺适应性。

钻机的马达采用手动变量马达,与变量泵形成了调速和扭矩大范围的容积式调速,提高了钻机孔内事故处理能力,适宜松软突出煤层的钻孔施工。

1.电动机2.主油泵3.29.吸油滤油器4.30.35.截止阀5.回油滤油器6.冷却器7.主泵系统压力表8.多路换向阀9.副泵系统压力表10.单向阀组11.液压马达12.液压卡盘13.精滤油器14.夹持器15.给进起拔油缸16.18.36单向节流阀17.起拔压力表19.给进压力表20.夹持器功能转换阀21.起下钻功能转换阀22.空气滤清器23.支撑油缸24.液压锁25.回油压力表26.油箱27.卡盘回油阀28.副泵功能转换阀31.副油泵32.安全溢流阀33.调压溢流阀34.单向减压阀36 增压阀图5 ZDY3200S全液压钻机液压系统原理图5结构特点1. 采用全液压动力头结构,由主机、泵站、操纵台三大部分组成,解体性好,搬迁方便,钻场布置灵活;2. 液压自动拧卸钻具,减轻了工人劳动强度,提高了工作效率;3. 双泵液压系统使回转参数与给进工艺参数独立调节。

变量油泵和变量马达组合进行无级调速,转速和扭矩可在大范围内调整,提高了钻机对不同钻进工艺的适应能力。

4. 夹持器为常闭式结构,可有效防止施工过程中跑钻现象的发生,满足大角度倾斜孔施工需要;5. 通过操纵台集中操纵使操纵人员可远离孔口一定距离,确保了人身安全;6. 回转器采用通孔式结构,钻杆长度不受钻机给进行程的限制;7. 用支撑油缸调整机身倾角方便省力又安全可靠;8. 保护完备的液压装置及通用性强的液压元件,确保了钻机运行的可靠性及稳定性。

6.应用1. 贵州水城矿务局木冲沟煤矿:将该型钻机应用于煤矿瓦斯抽放孔施工,在煤层顶板钻取三个孔,一个试验孔,深度318m、孔径φ113mm,另两个深度分别为198和324m,为木冲沟煤矿瓦斯综合治理提供了必要的手段,并取得了明显的经济效益。

2. 山西阳泉煤业集团新景矿:2003年6月,在阳煤集团新景矿的大直径钻孔的钻进试验中,经过12天(包括钻进辅助时间),实际钻进时间72小时,配合使用研制的高强度、大直径螺旋钻杆和大直径硬质合金钻头,共完成φ600mm 的试验孔4个,累计进尺115.6m,最大孔深为50.6m,完成了抢险救援钻孔的工艺要求。