重型立式车床工作台开式静压导轨设计研究

- 格式:docx

- 大小:243.16 KB

- 文档页数:2

立式车床液体静压导轨的性能分析与研究摘要:液体静压导轨是液体静压支承应用的重要方面。

由于具有工作寿命长、摩擦系数低、速度变化和载荷变化对油膜刚度影响小、工作稳定等诸多优点,液体静压导轨被广泛应用于精密加工机床、雷达天线等民用与军用设备中。

随着对数控机床的加工精度和效率要求的不断提高,为了提高工作台承载能力和性能,减少工作台和底座问磨损,延长工作台使用寿命,液体静压导轨在各种数控机床中(特别是重载高精度数控机床)也得到了广泛的应用。

关键词:立式车床;静压导轨;定量供油;薄膜反馈节流1.液体静压支承的原理及特点液体静压技术发展已经有很长的历史。

随着静压技术迅速发展,应用范围不断扩大,几乎遍及整个机械制造行业,包括仪器、冷轧机、雷达天线座等民用与军工的设备上。

静压导轨是静压技术在机床上的重要应用。

随着静压导轨技术的不断成熟,其在机床中的应用也越来越广泛,尤其在数控机床和超精密机床上应用更为广泛。

1.1液体静压支承的原理液体静压支承是借助于输入支承工作面间的液体静压力来支承载荷的滑动支承。

其工作条件为纯液体润滑。

液体静压支承按照供油方式的不同分为如下两种形式(1)定压供油式静压支承:仅由油腔、进油口及四周封闭的封油面即可组成最基本的单油腔静压支承。

由一油泵供油并且在通往油腔的油路上设置节流器。

节流器起到调压的作用,使油腔压力随载荷的变化而自动调节,从而保持油腔压力与载荷平衡。

定压供油式静压支承具有成本低,易于安装维护的优点,但由于设有溢流阀和节流器,所以功率损耗大,油箱容易发热。

通常应用于机床运转功率小的部分。

(2)定量供油式静压支承:供油系统以恒定的流量供给油腔,油腔压力取决于供给的流量和出油液阻。

通常采用定量油泵或定量节流阀来实现恒定流量供油。

定量供油式静压支承具有高可靠性,低功率损耗,低温的优点。

但是由于油路较长,润滑油的压缩性和惯性的影响就较大。

定量供油式静压支承在大型或重型机床的静压轴承和静压导轨上得到广泛的应用。

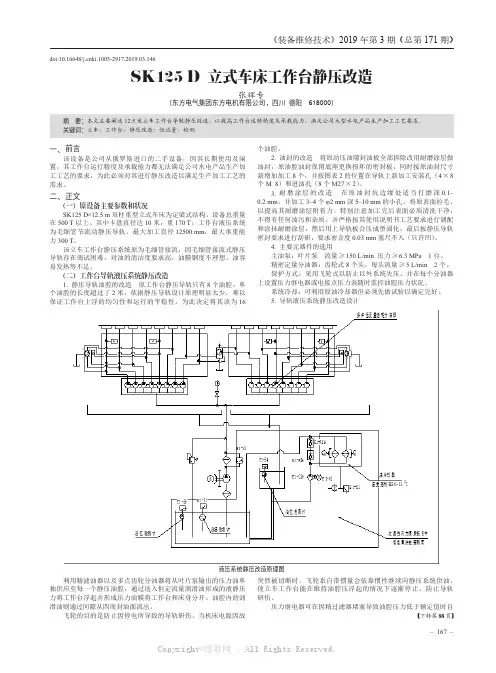

– 167 –《装备维修技术》2019年第3期(总第171期)doi:10.16648/ki.1005-2917.2019.03.146SK125D 立式车床工作台静压改造张辉专(东方电气集团东方电机有限公司,四川 德阳 618000)摘要:本文主要阐述12.5米立车工作台导轨静压改造,以提高工作台运转精度及承载能力,满足公司大型水电产品生产加工工艺要求。

关键词:立车;工作台;静压改造;恒流量;检测一、 前言该设备是公司从俄罗斯进口的二手设备,因其长期使用及闲置,其工作台运行精度及承载能力都无法满足公司水电产品生产加工工艺的要求,为此必须对其进行静压改造以满足生产加工工艺的需求。

二、 正文(一) 原设备主要参数和状况SK125D ∅12.5m 双柱重型立式车床为定梁式结构,设备总重量在500T 以上。

其中卡盘直径达10米,重170T ;工作台液压系统为毛细管节流动静压导轨。

最大加工直径12500mm ,最大承重能力300T 。

该立车工作台静压系统原为毛细管接流,因毛细管接流式静压导轨存在调试困难,对油的清洁度要求高,油膜钢度不理想,油容易发热等不足。

(二) 工作台导轨液压系统静压改造1. 静压导轨油腔的改造 原工作台静压导轨只有8个油腔,单个油腔的长度超过了2米,依据静压导轨设计原理明显太少,难以保证工作台上浮的均匀性和运行的平稳性,为此决定将其该为16个油腔。

2. 油封的改造 将原动压油隙封油板全部拆除改用耐磨涂层做油封,原油腔油封保留底座更换损坏的密封板,同时按原油封尺寸新增加加工8个,并按图表2的位置在导轨上新加工安装孔(4×8个M 8)和进油孔(8个M27×2)。

3. 耐磨涂层的改造 在原油封坑边缘处适当打磨深0.1–0.2mm ,并加工3–4个φ2mm 深5–10mm 的小孔,将原表面拉毛,以提高其耐磨涂层附着力。

特别注意加工完后表面必须清洗干净,不得有任何油污和杂质,并严格按其使用说明书工艺要求进行调配和涂抹耐磨涂层,然后用上导轨板合压成型固化,最后按静压导轨密封要求进行刮研,要求密合度0.03mm 塞尺不入(只许凹)。

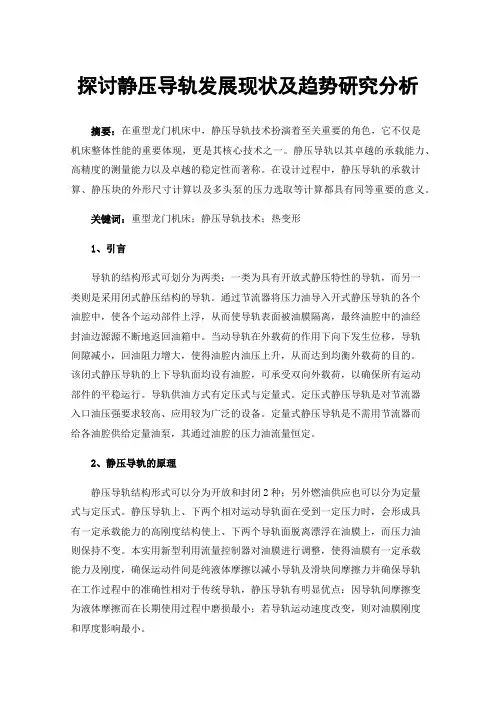

探讨静压导轨发展现状及趋势研究分析摘要:在重型龙门机床中,静压导轨技术扮演着至关重要的角色,它不仅是机床整体性能的重要体现,更是其核心技术之一。

静压导轨以其卓越的承载能力、高精度的测量能力以及卓越的稳定性而著称。

在设计过程中,静压导轨的承载计算、静压块的外形尺寸计算以及多头泵的压力选取等计算都具有同等重要的意义。

关键词:重型龙门机床;静压导轨技术;热变形1、引言导轨的结构形式可划分为两类:一类为具有开放式静压特性的导轨,而另一类则是采用闭式静压结构的导轨。

通过节流器将压力油导入开式静压导轨的各个油腔中,使各个运动部件上浮,从而使导轨表面被油膜隔离,最终油腔中的油经封油边源源不断地返回油箱中。

当动导轨在外载荷的作用下向下发生位移,导轨间隙减小,回油阻力增大,使得油腔内油压上升,从而达到均衡外载荷的目的。

该闭式静压导轨的上下导轨面均设有油腔,可承受双向外载荷,以确保所有运动部件的平稳运行。

导轨供油方式有定压式与定量式。

定压式静压导轨是对节流器入口油压强要求较高、应用较为广泛的设备。

定量式静压导轨是不需用节流器而给各油腔供给定量油泵,其通过油腔的压力油流量恒定。

2、静压导轨的原理静压导轨结构形式可以分为开放和封闭2种;另外燃油供应也可以分为定量式与定压式。

静压导轨上、下两个相对运动导轨面在受到一定压力时,会形成具有一定承载能力的高刚度结构使上、下两个导轨面脱离漂浮在油膜上,而压力油则保持不变。

本实用新型利用流量控制器对油膜进行调整,使得油膜有一定承载能力及刚度,确保运动件间是纯液体摩擦以减小导轨及滑块间摩擦力并确保导轨在工作过程中的准确性相对于传统导轨,静压导轨有明显优点:因导轨间摩擦变为液体摩擦而在长期使用过程中磨损最小;若导轨运动速度改变,则对油膜刚度和厚度影响最小。

3、静压导轨性能的影响要素分析3.1油膜厚度的影响静压导轨的主要性能参数包括其承载能力和刚度等,这些参数与油膜的特性息息相关。

静压导轨,作为一种创新的传动机构,在工业领域得到了广泛的应用,特别适用于支撑高速精密机床和大型机械传动装置。

论述立式车床静压导轨的结构和计算方法1.导轨的种类和特点(1)普通导轨:这是目前应用较普遍的一种导轨,其特点是结构简单、易于维护;缺点是接触面间经常处于半干摩擦状态,工作时不稳定。

(2)滚动导轨:滚动导轨是在导轨的多个接触面之间,设置有许多个滚动体而组成的。

主要特点是:摩擦阻力比较小,相对较低的磨损;没有浮动现象;滚子与导轨面间是刚性接触,因此对导轨和滚子的材料和加工精度有着较高的要求。

(3)液体静压导轨的特点为:液体摩擦阻力小,高传动效率,稳定的运动精度,使用寿命长。

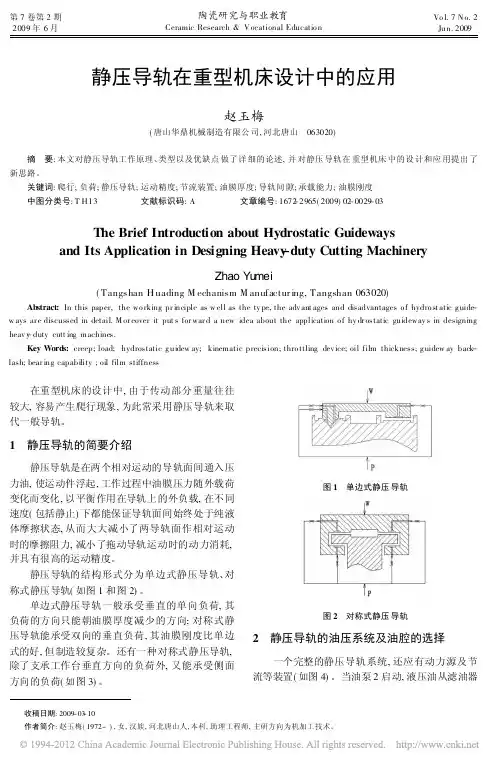

2.静压导轨的结构静压导轨按照结构的不同,可以划分为开式及闭式两种结构。

图2.1 为开式静压导轨的结构开式静压导轨的特点主要分为一下三个方面:a.承载正向载荷的能力比较强,承载偏载以及颠覆力矩的能力相对较弱,因此不能承载反向的载荷。

b.结构简单适用于制造以及调整。

c.当导轨尺寸确定以后,油腔压力值则根据载荷决定,而油膜的刚度则随载荷的大小改变。

闭式静压导轨的运动件的自由度,除了在其运动方向之外,其他的自由度都根据导轨的结构进行约束,因此属于几何封闭。

图2.2 闭式静压导轨结构图中左上:侧导轨在外侧;右上:侧导轨在同一导轨;左下:平面回转导轨;3.静压导轨的参数尺寸本文中机床所设置的静压导轨采用静压圆导轨。

在基座导轨上均匀地分布若干个分隔的油腔,以防止因较大偏载引起的倾覆。

若倾覆力矩围绕一个固定轴线,并且垂直于圆工作台的轴线,那么将两个油腔设置在基座导轨上就可以了。

否则,至少需要开3到6个油腔。

当油腔数目超过6个时,抗倾覆能力的提高并不明显。

为得到较大的承载面积,可以将油腔的径向宽度减小,增加油腔的周向弧形长度。

直线往复运动导轨的油腔主要设置在运动件即工作台上,并且固定件即床身应该满足足够的长度,这样才能保证在运动过程中油腔不露出;另外回转运动导轨的油腔主要设置在固定件上,这样的设置为生产加工、装配和与维修提供了方便。

本文中所涉及导轨的油腔设置在(固定件)床身上。

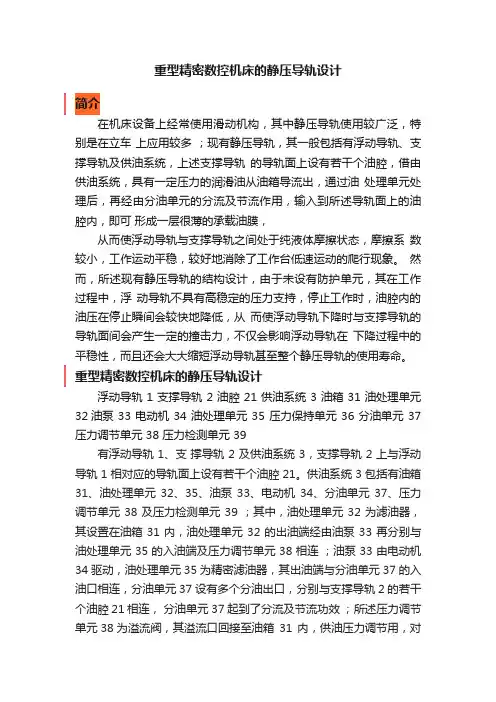

重型精密数控机床的静压导轨设计简介在机床设备上经常使用滑动机构,其中静压导轨使用较广泛,特别是在立车上应用较多;现有静压导轨,其一般包括有浮动导轨、支撑导轨及供油系统,上述支撑导轨的导轨面上设有若干个油腔,借由供油系统,具有一定压力的润滑油从油箱导流出,通过油处理单元处理后,再经由分油单元的分流及节流作用,输入到所述导轨面上的油腔内,即可形成一层很薄的承载油膜,从而使浮动导轨与支撑导轨之间处于纯液体摩擦状态,摩擦系数较小,工作运动平稳,较好地消除了工作台低速运动的爬行现象。

然而,所述现有静压导轨的结构设计,由于未设有防护单元,其在工作过程中,浮动导轨不具有高稳定的压力支持,停止工作时,油腔内的油压在停止瞬间会较快地降低,从而使浮动导轨下降时与支撑导轨的导轨面间会产生一定的撞击力,不仅会影响浮动导轨在下降过程中的平稳性,而且还会大大缩短浮动导轨甚至整个静压导轨的使用寿命。

重型精密数控机床的静压导轨设计浮动导轨 1 支撑导轨 2 油腔 21 供油系统 3 油箱 31 油处理单元32油泵 33 电动机 34 油处理单元 35 压力保持单元 36 分油单元 37 压力调节单元 38 压力检测单元 39有浮动导轨 1、支撑导轨 2 及供油系统 3,支撑导轨 2 上与浮动导轨 1 相对应的导轨面上设有若干个油腔 21。

供油系统 3 包括有油箱31、油处理单元32、35、油泵33、电动机34、分油单元37、压力调节单元 38 及压力检测单元 39 ;其中,油处理单元 32 为滤油器,其设置在油箱 31 内,油处理单元 32 的出油端经由油泵 33 再分别与油处理单元 35 的入油端及压力调节单元 38 相连;油泵 33 由电动机34 驱动,油处理单元 35 为精密滤油器,其出油端与分油单元 37 的入油口相连,分油单元 37 设有多个分油出口,分别与支撑导轨 2 的若干个油腔 21 相连,分油单元37起到了分流及节流功效;所述压力调节单元38为溢流阀,其溢流口回接至油箱31 内,供油压力调节用,对应在分油单元 37 与油腔 21 相连的油路上还设有压力检测单元 39,其检测得的压力参数回馈至供油系统 3,以使压力调节单元 38 执行相应操作,最终实现压力调节作用。

1.6米圆台立式磨床采用恒流静压导轨的研制本文介绍了1.6米精密圆台立磨中工作静压导轨供油方案的确定,恒流静压导轨的设计与计算。

1 引言对于精密圆台立式磨床来说,要保证磨削工件的大平面粗糙度低、精度高,除了要求磨头好以外,还要求工作台的工作性能要好。

目前国内外生产的φ1.6米精密圆台立式磨床中,工作台导轨基本上采用滚动导轨,经调查,滚动体磨损后高精度易于丧失,抗振能力不强,在磨削高精度的大平面时,粗糙度值也不理想。

而静压导轨与它比较,具有更小的摩擦阻力,使用寿命长,动态特性好,运动刚度好,有一定的吸振能力,运动精度高。

滚动导轨难于与静压导轨媲美,且国产静压系统与进口大型特级平面滚动轴承在价格上也相差不大。

因此,我们在研制φ1.6米精密圆台立磨(该项目为原机械工业部1997年机械工业科学技术发展计划项目)中采用了静压导轨,效果好。

下面对本课题中静压导轨的设计作一介绍。

2 静压导轨供油方式的确定就供油方式而言,液体静压导轨目前分为恒压和恒流供油两大类。

近年来德国、日本、美国等工业发达国家生产的机床,对液体静压导轨的供油方式,不是千篇一律采用某种方式,有采用恒流供油方式,也有采用恒压供油方式,这样做有可能取决于传习惯和供油系统的辅助件研制过关与否而定。

图1所示为每两个油腔共用一个节流器,油泵供油压力用溢流阀调整,始终将压力控制在某个合理数值上,即所谓恒压式,图2所示为每个油腔均有一个油泵全流量供油,即所谓恒流式,两种供油方式比较如下:图1图2(1)由于工作重量不均,基础件刚度有限,卡紧力引起局部变形,以及欲想基础件加工精度、粗糙度和安装调试要求特高和稳定,均难达到。

由此导轨上各个油腔压力不可能均匀,若某个油腔达到或接近一定的油泵压力时,静压就无法建立。

采用恒流导轨没有溢流阀,只要有足够的流量,就能够保持导轨之间脱离接触,形成纯液体摩擦。

该系统的压力储备大,过载能力强。

(2)由于外界飞扬尘埃,运转中某些剥离下金属,油中析出的杂质,以及基础件内腔中某些残存脏物会使油污染,节流器一旦被堵塞,恒压导轨的油腔失压,破坏了静压。

重型\高精立式车床静压工作台导轨调整方法摘要:本文讲述了重型、高精立式车床静压工作台导轨精度稳定的安装方法,以及避免在使用过程中由于热变形导致研伤的工艺方法。

该工艺方法安装精度高,稳定性好。

关键词:工作台导轨;静压导轨;调整方法;去除变形量。

重型、高精立式车床静压工作台1.引言随着科技的不断发展,各行各业对产品质量的要求越来越高。

在机械行业,产品的加工精度就意味着一个产品的质量,现如今,机械结构中,所使用的零件越来越大,精度的要求也越来越高,因此,就需要具有好的母机。

重型机床作为加工制造大型、特大型零件的工作母机,其工作精度将直接决定着所加工的大型零部件的精度。

对于重型、高精立式车床,静压回转工作台作为机床重要基础组成部分,其精度及保持性是十分重要的,通过此静压工作台导轨安装及调整的工艺方法,严格控制静压导轨的安装精度,可解决工作台精度差、不达标、以及精度保持性差等重大问题。

我公司(齐重数控装备股份有限公司)目前已生产的高精、重型立车有,国家重大专项25米立式车床,龙门移动后最大加工直径25000mm,龙门不移动后最大加工直径16000mm,最大加工高度6000mm,最大工件重量550t,工作台直径10000mm,其工作台端、径跳均达到0.02mm。

高精6.3米立车,最大回转直径6300mm,最大加工高度1250mm,最大工件重量63t,其工作台端、径跳均达到0.0,05mm。

2.静压工作台导轨安装调整工艺方法2.1工作台底座及工作台导轨的调整工作台、工作台底座是重型机床工作台静压导轨的重要基础零件,其导轨形状、接触精度将直接影响整个部件的工作精度及工作精度保持性,所以,静压导轨在加工制造、安装调试过程中,需采取一些特殊的工艺方法来保证其工作精度。

如装配过程中,需对工作台及工作台底座导轨面进行合研、加工零件过程中,需采用定表卡压的方法,来减小工件在加工过程前对工件卡压时引起工作台导轨的变形。

装配前,要对所加工的工作台、工作台底座导轨精度进行复检。

重型立式车床工作台开式静压导轨设计研究

王晓刚;闫克泉;王一岭;梁斌顺

【期刊名称】《现代制造技术与装备》

【年(卷),期】2012(000)006

【摘要】设计一种重型立车工作台回转用导轨,采用开式静压方式,满足立车工作台回转和承重要求。

【总页数】2页(P32-33)

【作者】王晓刚;闫克泉;王一岭;梁斌顺

【作者单位】山东普利森集团重机技术部,德州253003;山东普利森集团重机技术部,德州253003;山东普利森集团重机技术部,德州253003;山东普利森集团重机技术部,德州253003

【正文语种】中文

【中图分类】TG502.31

【相关文献】

1.6682重型龙门铣床工作台爬行的分析和静压导轨的改装 [J], 杨万信

2.立式车床静压导轨支承工作台的热变形研究与改进 [J], 陈锡渠;魏增菊;王占奎;冀红举

3.立式车床抗偏载开式静压导轨 [J], 张文武

4.SC-50/85 CNC数控立式车床工作台静压导轨改造设计 [J], 张明良;王立春

5.重型立车开式静压导轨的研制 [J], 郁粹耕

因版权原因,仅展示原文概要,查看原文内容请购买。

图1 油腔尺寸图图2简化后油腔尺寸图q ???b??Bc ? ? ?1 ?1 1 ??1?1 ? 0.2333 ?1 ? 0.5263? 0.3667??1 2.09 ? 6.57? 1.4446 ? c Bc ? 6 ?0.3617 0.5263? 0.2333 ?6? ?(2)有效承载面积:A ?B?1?b??1?Bc??300 ?1?0.2333??1? 0.5263?0.3667?? 105806mm 1058 cm?B 0.5263重型立式车床工作台开式静压导轨设计研究王晓刚闫克泉王一岭梁斌顺(山东普利森集团重机技术部,德州253003)摘要:设计一种重型立车工作台回转用导轨,采用开式静压方式,满足立车工作台回转和承重要求。

关键词:开式静压设计间隙最小薄膜厚度油腔流量供油系统随着工件直径不断加大,重量不断增加,传统的导轨副已不能满足重型立式车床性能要求。

传统的导轨副有两种:一种是耐磨材料(铜合金、铝合金、耐磨塑料板等)与铸铁所形成的导轨副;另一种是滚动体与上下淬火磨削的轨道所形成的导轨副。

第一种导轨副由于摩擦系数大,肯定满足不了机床承重的要求。

第二种导轨副造价高不说,而且加工精度相当难以实现。

采用静压导轨已成必然。

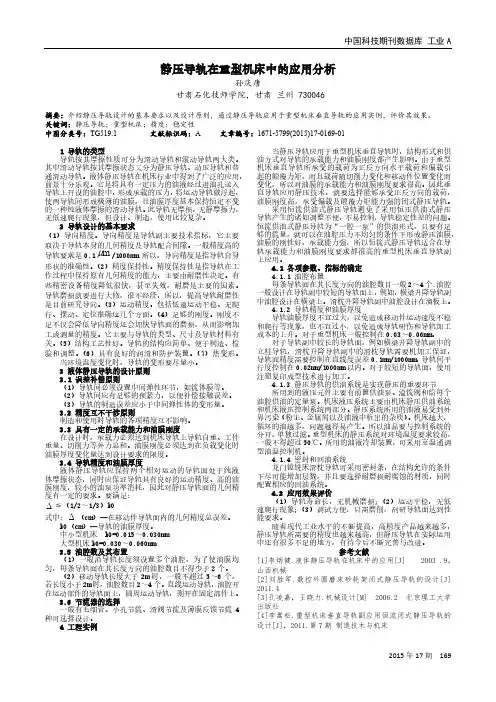

1油腔数量的确定油腔数取值范围一般为3~20 个,油腔数过多,不利于提高承载能力,且增加制造、安装、调整的困难。

油腔数少,单个油腔油液流量大,温升高,承载能力波动大,工作台运转平稳性差。

为了兼顾承载能力和稳定性两方面的要求,因此取中间值12 个油腔。

2油腔尺寸的确定(1)长宽比。

立车工作台导轨为圆形推力静压导轨,采用扇形油腔,其中径弧长570m m,一般取中径弧长与宽度之比为1~2,取油腔宽度为300mm。

(2)封油面宽度。

一定尺寸的油腔,封油面宽度小时,有效承载面积增大,摩擦面积和功耗减小,流量增多,温升降低,但泵秏增大。

封油面宽度大则相反。

一般设计原则为泵耗最小原则,长度方向封油面宽度为油腔中径弧长的五分之一,570/5=114mm,取整为110m m;宽度方向封油面宽度为油腔宽度的四分之一,300/4=75mm,取整为70m m。

图1 为油腔实际尺寸图。

3设计间隙和最小油膜厚度的确定最小油膜厚度取决于油腔尺寸、形状偏差、表面粗糙度以及偏斜量等因素,可从下列数值中取最大值。

(1)考虑油腔尺寸因素,最小油膜厚度选取数值:h m i n1>25L1/4=25×0.571/4=25×0.869=21.725μm。

(2)考虑形状偏差因素,最小油膜厚度选取数值:h m i n2>3×允许几何偏差=3×20=60μm。

(3)考虑表面粗糙度因素,最小油膜厚度选取数值:h m i n3>40R a=40×1.6=64μm。

(4)考虑偏斜量因素,最小油膜厚度选取数值:h m i n4>2×预计偏斜值=2×25=50μm。

选以上四个数值中最大的一个为64μm做为最小油膜厚度。

取最小油膜厚度为60μm。

设计间隙可由最小油膜厚度和最大位移率决定:h0=h m in(/1- εm a x)为了保证静压导轨油膜刚度,使静压导轨始终处于正刚度状态下工作,最大位移率取值范围εm a x≤0.5,取值0.4,设计间隙由上式计算如下:h0= h m in(/1- εm a x)=60/0.6=100(μm)。

4液压系统流量设计液压系统采用由一泵通过分流器向各油腔定量分油,属定量阀单向油垫结构。

(1)油腔流量系数由于立车工作台导轨为圆形导轨,该导轨中径为2250,相对于油腔宽度300 很大,因此可以将油腔简化为矩形油腔。

简化后油腔尺寸图如图2 所示。

1 . 粗 过 滤 器 ;2 . 叶 片 泵 ;3 . 油 泵 电 机 ;4 . 单 向 阀 ;5 . 精 过 滤 器 ;6 . 压 力 继 电 器 ;7 . 溢 流 阀 ;8 . 压 力 表 ;9 . 定 量 分 油 器 ;10 . 流 量 发 讯 器 ;11 . 球 阀 ;12 . 回 油 过 滤 器 ;13 . 液 位 控 制 继 电 器 ;14 . 空 气 滤 清 器 ;15 . 液 位 计 ;16 . 油 箱图 3 供 油 系 统 设 计(3)机床正常工作所需压力 : 工作台组件自重 9550kg f ,最 大 工 件 重 量 40000kgf 。

p ? F ? 49550kgf 3.903kgf / cm12 A12 ? 1058(4)工作台在最大允许浮起量时所需油腔流量 : 液 压 油 工 作 粘 度 η 选 用 30 号导轨液压油,其运动 粘 度 为 0 . 03P a /S 。

油腔工作流量:q ? qph ? 1.444? 3.903? 10 ? ?1? 10 ? ? 1.88? 10 ?m / s ? 1.13 升 /分 钟0.03设 计 与 研 究33考虑到流量损失 ,工件偏重等各种因素 ,流量保 险 系数 取 2- 3 倍 , 流 量 阀 的 流 量 取 值 范 围 为 2 . 26L /m i n- 3 . 39L /m i n ,查阅生产厂商样 本 ,在这个范围内定 量 阀 的 流 量 规 格 为 2 . 7L/m i n ,选定定量分油器流量为 2 . 7L/m i n 。

5 供 油 系 统 设 计供油系统的设计原理如图 3 所示 ,供油系统是工作台 静压导轨的重要组成部分,是保 证 液压油正常压力 和 流 量的关键 ,因此选用的液压元件要性能可靠 ,无泄漏 。

供油系统工作原理:叶片泵 2 由 油 泵 电 机 3 带 动 ,将 液 压 油 由 油 箱 16 经 粗 过 滤 器 1 、单 向 阀 4 、精 过 滤 器 5 ,后 经 溢 流 阀 8 、定 量 分 油 器 10 进 入 各 油 腔 。

采 用 溢 流 阀 7 控 制调整正常油腔压力来达到规定的油膜间隙,保 证 供 油 系统在工作过程中始终不 变 ,在供油系统中并装有 压 力 继 电 器 6 、流 量 发 讯 器 10 和油膜厚度检测仪连锁控制 ,当 供油系 统低于规定的油压 、 流量以及工作台浮起量 低 于 规定的最小油膜厚度 时 ,会 自 动 停 车 和 不 能 启 动 ,保 证 工 作台导轨副不致在运行过程中硬性接触,从而避 免 工 作台导轨副非正常磨损 。

Resear ch on the De sign of Open Type Hydr ostatic Guideway on the Heavy Duty Ver tical L athe WEor k TableWANG X i a og a ng ,YA N K e qua n ,WANG Yiling ,LIANG B i ns hun (Shandong P ul i se n group heavy machine t e chno l og y depa rt m e nt , Dezhou 253003)Abstr a ct :The paper de s i g ne d one kind of guideway adopt open hydro st a t i c type used for the work table of heavy duty v e rt i c a l l a t he so that it meet the requirements of ro t a t i on and bearing of v e rt i c a l l a t he .K e y wor d s :open type hy dr o s t a t i c , de s i gn s pa c e , minimum thickness of film, the flow of oil c ha m be r , the oil supply sy st e m!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!(上 接 第 21 页) 绍及对比,得出了运油船内 嵌 收 油 机 系统 ,在未来的溢油处理中具有广阔 的 应用前景 。

Abstr a ct : Oil s pi ll recovery i s an e ff e c t i v e measure to i mpr o v e o-cean e nv i ronm e nt and re a l i z e recovery reuse of the oil re so urc e s . The pro f e ssi ona l tanker for oil spi ll recovery embeds the oil spi ll re c o v e ry machine in the m i ddl e of tanker which has the great c apa c i t y of o i l spi ll recovery, but i t s a ppl i c a t i on i s re l a t i v e l y si ng l e , the i dl e t i m e i s long, the cost i s a l so hi g h . In order to i mpro v e the a ppl i c a t i on e ff i c i e nc y of oil spill recovery tanker and m a x i m i z e i t s e ff e c t i v e ne ss , t he paper has a study for i nt e gra t e d design of oil carrier and oil spill recovery m a c hi ne , puts forward the design m e t hod , working pri nc i pl e , o pe ra t i on method and a ppl i c a t i on c ha ra c t e ri st i c s of double embedded o il spill recovery system for oil c a rri e r , and a l so conducts the e cono m i c a na l y si s , which pro v i de s a re f e re nc e for the design of double e m be dde d oil spill recovery system for oil carrier and will have the bro a d a ppl i c a t i on prospect in the future of oil spill recovery a ppl i c a t i on .K e y wor d s: double embedded oil s pi ll recovery m a c hi ne , oil c a r- ri e r , oil boom, hydraulic co ntro l , sc a v e ng i ng process c a nt il e v e r , e cono m i c a na l y si s参 考 文 献[1 ] 周 金 鑫 ,濮 文 虹 ,杨 帆 . 海 上 溢油回收技术研究 . 油 气 田 环 境保 护 , 2005 ,15(01):46 ~ 50 .[2 ] 王 世 刚 ,杨 前 明 ,郭 建 伟 . 船携式海面溢油回收 机 液 压 控 制 系 统设计与实现方法 . 现代制造技术与装备 . 2012 . 03 :1 ~ 12 . [3 ] 王 淑 美 ,赵 玉 箱 ,鄂 海 亮 . 溢油应急培训教程 ,人民教育出版 社 2004 . 5 , 2004 . 5 ,47 ~ 55 .The Des ign of Double Embe dded S ystem for Oil Car r ierLIU Z ong ji a ng ,W A N G S hi g a ngOil S pill Recover y (Qinghai H a w a ii E nv i r o nm e nt a l P r o t e c t i on I ndus try C o. , Ltd Qing- ha i 266400 , C hi na )。