平头立铣刀铣削斜面时理论表面与实际加工加工表面的差异

- 格式:doc

- 大小:33.00 KB

- 文档页数:2

铣削斜面的方法铣削斜面是一种常见的机械加工方法,其应用范围广泛,可以用于加工各种零部件。

斜面加工可以在机械零部件上制造斜面,使其具有更好的适应性和实用性。

在斜面加工中,铣削斜面是一种非常常见的方法。

铣削斜面的工艺流程铣削斜面的工艺流程主要分为以下几个步骤:1.选用合适的刀具和夹具:在进行斜面加工时,需要选用合适的刀具和夹具。

一般情况下,采用的刀具为直柄铣刀或立铣刀,夹具则需要根据工件的形状和大小进行选择。

2.确定加工方向和角度:在进行斜面加工时,需要确定加工方向和角度。

一般情况下,加工方向为水平或垂直方向,角度则需要根据实际情况进行确定。

3.调整加工参数:在进行斜面加工时,需要根据实际情况调整加工参数。

主要包括切削速度、进给量和切削深度等参数。

4.进行铣削斜面:在以上准备工作完成后,即可进行铣削斜面。

首先,需要将工件夹紧在夹具上,然后按照预定的方向和角度进行铣削。

铣削斜面的优点铣削斜面具有以下几个优点:1.加工效率高:铣削斜面的加工效率高,可以大大缩短加工时间。

2.加工精度高:铣削斜面可以保证加工精度,从而提高零部件的质量和可靠性。

3.加工范围广:铣削斜面可以适用于各种形状的零部件,具有较大的加工范围。

4.加工成本低:铣削斜面的加工成本相对较低,可以降低企业的生产成本。

铣削斜面的应用铣削斜面的应用范围广泛,主要包括以下几个方面:1.机械加工:在机械加工中,铣削斜面可以用于制作各种零部件,提高机械设备的性能和质量。

2.汽车制造:在汽车制造中,铣削斜面可以用于制造各种零部件,提高汽车的性能和安全性。

3.航空制造:在航空制造中,铣削斜面可以用于制造各种航空零部件,提高飞机的性能和安全性。

4.电子制造:在电子制造中,铣削斜面可以用于制造各种电子零部件,提高电子产品的性能和质量。

铣削斜面是一种非常常见的机械加工方法,其应用范围广泛。

在进行斜面加工时,需要注意选择合适的刀具和夹具,确定加工方向和角度,调整加工参数,然后进行铣削斜面。

斜面的标注:

根据播放的教学视频录像,请同学们思考问题:

斜面加工两个必要条件:

1.

2.

合。

通过静止的画面让

学生自己回忆视频

3)用靠铁定位铣斜面

想一想~~

先将平口钳大扳转一个角度,再用百分表或万能角度尺找正固

2)用端铣刀铣斜面

a:工件基准平行工作台面b:工件基准垂直工作台面

A、用基尺直角尺配合测量斜面与基准面的角度

B、用基尺、直角尺、直尺配合测量斜面与基准面的角度

让学生亲自检测。

【投影区】

一、旧课回顾

1. 铣削长方体零件,加工哪几个面需要夹圆棒,夹圆棒的目地是什么?答:2、3面,目的是基准面与固定钳口紧

密贴合。

2.铣削长方体,在铣削端面时,我们常用直角尺校正工件侧面与虎钳导

轨垂直,目的是什么?

答:是为了保证工件端面与基准面的垂直度。

二、教学录像

【观看《铣斜面》的视频】

三、讲授新课四、归纳小结

1.知识总结:

2.学习方法总结:

3.铣削过程中的注意事项有哪些?

五、课后作业

1.巩固提高

书P55 2、3题

2.拓展延伸

10。

铣削加工中的表面特征分析铣削是现代机械加工中常用的一种方法,将加工件放在旋转的切削工具下,通过将工件表面切削、磨削来达到所需形状和表面质量。

在铣削加工中,表面特征对于工件的质量至关重要,因此需要对铣削加工中的表面特征进行分析和评估。

一、表面特征在铣削加工过程中,表面特征可以分为三个方面:表面形状、表面粗糙度和表面细微结构。

1.表面形状表面形状是指一般几何形状、位置和方向等方面的特征。

表面形状可直接影响工件的拟合和连接、密封、传动及磨损。

在加工过程中,通过控制刀具轨迹、刀具直径、切削深度等参数,可以达到所期望的表面形状以满足加工要求。

2.表面粗糙度表面粗糙度是指表面上的坑槽、凸起和凹陷等高低差的总体效应。

在铣削加工过程中,表面粗糙度对于工件的防腐蚀性、着色性和疲劳寿命等方面有着重要影响。

因此需要注意控制切削参数、调整刀具清洁度等因素来达到适当的表面粗糙度。

3.表面细微结构表面细微结构通常是指表面的微小形貌特征,如细微起伏、裂纹等,这些特征对表面的摩擦性、耐腐蚀性和疲劳性有着重要的影响。

表面细微结构通常需要在金相显微镜、扫描电镜等设备下进行评估和分析。

二、表面特征的影响因素在铣削加工过程中,表面特征的形成受到多种因素的影响,这些因素包括:1.刀具种类和形状不同的刀具种类和形状会对切削效率、表面形状和粗糙度等表面特征产生影响。

例如,可调铣刀头可以提高铣削表面的光滑度和精度,使铣削表面更加平滑。

2.加工参数加工参数包括刀具转速、进给速度、切削深度和切削角度等参数。

这些参数可以控制铣削过程中的切削力和切削热等因素,使得表面特征可控。

3.加工材料和工件初始形状加工材料和工件初始形状对铣削加工后的表面特征也有着重要的影响。

例如,对于硬度较高的材料,需要采用刀具较小、进给较慢的铣削参数,以避免表面的裂纹和变形等现象的发生。

三、表面特征的评估方法在铣削加工中,表面特征的评估可通过以下几种方法:1.形貌观察形貌观察是一种直观评估表面特征的方法,可通过肉眼或显微镜观察到表面的形态、坑槽、凸起等特征。

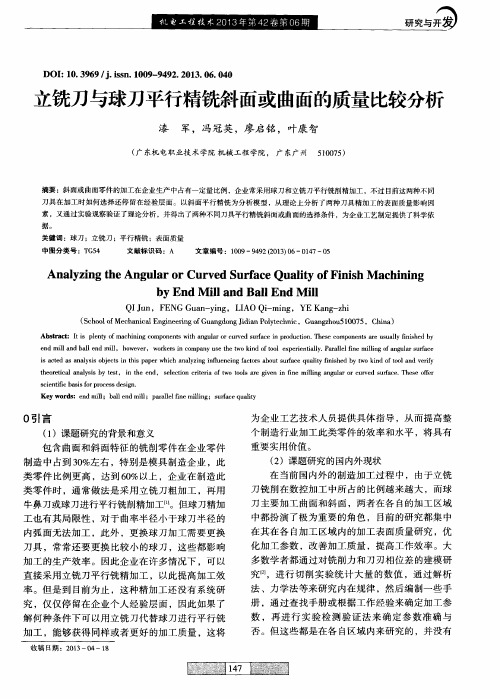

平头立铣刀铣削斜面时理论表面与实际加工加工表面的差异问题的提出:

在加工塑料模具的脱料板锥孔和模具型芯上的与脱料板配合的锥体时,因尺寸无法测量,加工精度只能靠机床、刀具和NC程序等保证。

当加工完成后,发现锥体端面与锥孔端面贴合不拢,经过抛光直到加工刀痕完全消失仍不到位,对加工中心机床精度(SABRE-1000立式加工中心,加工精度0.001mm),加工程序(利用SURFCAM自动编程软件),工件定位精度等多方面检查均为无误。

为此,我们对刀具与加工表面的接触情况进行分析。

利用SURFCAM自动编程软件,做一与水平面夹角为60度的斜面。

1、刀尖不倒角平头立铣刀加工

选择刀具加工参数为: 直径为12mm的立铣刀,刀尖半径为0,走刀轨迹为刀具中心,利用等弦长直线逼近法走刀,增量值为0.5mm,切削速度为1000转/分,进给量为150毫米/分,三坐标联动,利用编程软件自动生成NC程序。

则理想的刀尖与斜面的接触情况如图一所示,每两刀之间,沿钭面峰(g)与谷(a)之高度为gp,加工表面残留量为agc,通过抛光工件,去掉残留量,即可得到要求的尺寸,并能保证斜面的角度。

若在刀具加工参数设置中,减小加工的增量值,可以得到更小的gp,使表面残留量减少,抛光更容易,但加工时,NC程序量增多,加工时间延长。

这种用不倒角平头刀加工状况只是理想状态,在实际工作中,刀具的刀尖角是不可能为零的,刀尖不倒角,加工刀尖磨损快,甚至产生崩刃,致使刀具无法加工。

图一

2、刀尖倒斜角平头立铣刀加工

用一支直径为12mm,刀尖倒角Y=30度,倒角刃带宽0.3mm的平头立铣刀加工进行分析。

如一所示,刀具加工的其它参数设置同上,加工表面残留部分不仅包括分析一中的残留部分agc,而且增加了刀具被倒掉的部分形成的残留余量aeb,这样,使得表面残留余量增多,谷e与理想面之间的距离为ej,而人工抛光是以谷e、k为参考的,去掉e、k之间的残留(即去掉刀痕),则所得表面与理想表面仍有ej距离,即工件尺寸不到位,这就是锥体端面与锥孔端面贴合不拢的原因,若继续抛光则无参考线,不能保证斜面的尺寸和角度,导致注塑时产品产生飞边。

同样,如图二所示:用倒角Y为60度,加工锥度R为30度的锥面时,谷为b,峰仍为g,而次高点为e。

图二

3、刀尖倒园角平头立铣刀加工

如图二所示,用一支直径为12mm,刀尖倒角磨成半径为0.3mm的园角,刀具加工的其它参数设置同1,切削情况与倒角Y=60度(以及Y=30度),刃带宽0.3mm的平头立铣刀加工状况的比较,可以发现,切削状况并没有多大改善,而且刀尖园弧刃磨时控制困难,实际操作中一般较少使用。

二、解决方法

通过以上分析可知:不倒角刀具加工是最理想的状况,抛光去掉刀痕即可得标准斜面,但刀具极易磨损和崩刃。

实际加工中,刀具不可不倒角。

而倒园角刀具与倒斜角刀具相比,加工状况并没有多大改进,且刀具刃磨困难,实际加工时一般很少用。

在实际应用中,倒斜角立铣刀加工是比较现实的。

现在对该情况就如何改善加工状况,保证加工质量作进一步探讨。

1、刀尖倒斜角30度时,刀具与理想斜面最近的点为e、k,要使e点与理想斜面接触,即e点到a点,刀具必须下降ea距离,即,在加工过程中,刀具要按理想斜面加工生成NC程序,再在Z方向下降ea距离,这可以通过准备功能代码G92 位置设定指令实现。

通过进一步分析可知:

(1).当角X>R时, e点与理想斜面相距最近,即ej比bd更靠近理想斜面,所以,在按未倒角刀具生成NC 程序后,在G92位置设置时将Z值下移ea距离(见图一)再加工,即可使e点与理想斜面接触。

抛光去掉残留部分即为理想斜面。

(2).当角X<R时, b点与理想斜面相距最近,即bd比ej更靠近理想斜面,所以,在按未倒角刀具生成NC 程序后,在G92位置设置时将Z值下移bh距离(见图二)再加工,即可使b点与理想斜面接触。

抛光去掉残留部分即为理想斜面。

不过,以上方法有其局限性:

当加工塑料模具脱料板(斜通孔类)时,以上方法是一种行之有效的方法,但是,当斜面下有平台EF时,刀具底面bg会与EF产生干涉而过切(因Z下降了ea或bh距离)。

如:在加工与塑料模具的与脱料板配合的锥体时,采用以上Z值下降法就不可取,为解决这类问题,可采取以下解决方案:

2、在按未倒角平头立铣刀生成NC程序前,将斜面LC向E点方向偏移ej距离(方法一中(1)情况时)或向E 点偏移bd距离(方法一中(2)情况时),然后,将斜面拉伸到与ML接触,再编制NC程序进行加工,从而得到理想的斜面。

这种方法的思想是源于倒角刀具在加工锥体时实际锥体比理想锥体大了,而加工锥孔时实际锥孔比理想锥孔小了。

而先将锥体偏移一定距离使之变小,将锥孔偏移一定距离使之变大,再生成NC 程序加工,从而使实际加工出的工件正好是所要求的锥面或斜面。

综上所述,通过对理论斜面和实际加工出的斜面的分析,解决了实际加工中尺寸不到位的问题。

经过多次的实际应用,证实其解决方法是行之有效的。