精雕机金属加工工艺参数表

- 格式:docx

- 大小:12.70 KB

- 文档页数:6

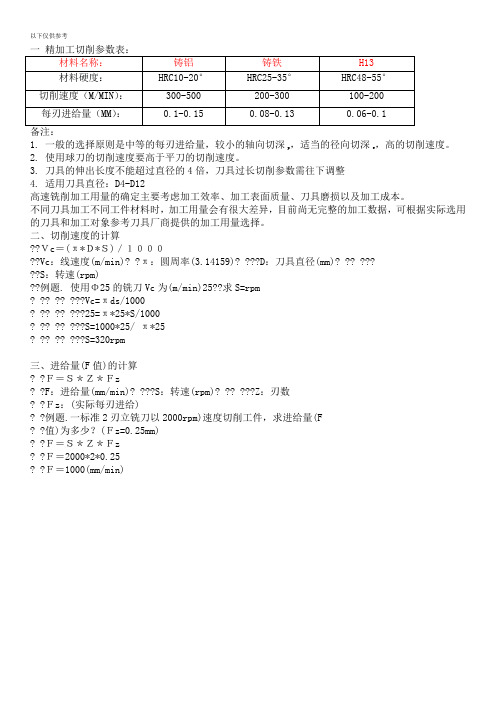

以下仅供参考

1.一般的选择原则是中等的每刃进给量,较小的轴向切深

p ,适当的径向切深

e

,高的切削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm

Vc=πds/1000

25=π*25*S/1000

S=1000*25/ π*25

S=320rpm

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F

值)为多少?(Fz=0.25mm)

F=S*Z*Fz

F=2000*2*0.25

F=1000(mm/min)

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,感谢您的

支持)。

还有一些参数由于用户平时不会涉及到,所以系统界面中没有列出,这样也避免了过于复杂的参数系统使用户感到困惑。

手动速度:包括手动高速速度和手动低速速度,这两个值用来控制用户在“点动”模式下的运动速度。

●手动低速速度是指只按下手动方向键时的运动速度;●手动高速速度是指同时按下“高速”键时的运动速度。

这两个值也可以在数控状态窗口中直接设定。

参见4.6节。

自动参数:●空程速度:G00 指令的运动速度;●加工速度:G01、G02、G03等加工指令的插补速度。

这两个值控制以自动方式运动时的速度,如果自动模式下的加工程序、或者MDI 指令中没有指定速度,就以这里设定的速度运动。

注意:增量方式的运动速度是空程速度。

这两个值也可以在数控状态窗口中直接设定。

参见4.6节。

●使用缺省速度:是否放弃加工程序中指定的速度,使用上面设置的系统缺省速度。

●使用缺省转速:指示系统是否放弃加工程序中指定的主轴转速,使用人为设置的系统缺省转速。

●速度自适应优化:是否允许系统根据加工工件的连接特性,对加工速度进行优化。

●IJK增量模式:圆心编程(IJK)是否为增量模式,某些后处理程序生成的圆弧编程使用的IJK值是增量值。

关于这一点,请参考对应的后处理程序说明。

●使用Z向下刀速度:是否在Z向垂直向下运动时,采用特定的速度落刀速度。

●优化Z向提刀速度:是否在Z向垂直向上运动时,采用G00速度提刀。

点)。

●空程(G00)指令使用固定进给倍率100%:这个参数是一个选项。

指示系统在执行空程指令时,是否忽略进给被率的影响。

这样当改变倍率时,不影响空程移动的速度。

●暂停或者结束时,自动停止主轴(需要重新启动):设定当一个加工程序中途暂停或加工结束后,是否自动停止主轴转动。

●X轴镜像:设定X轴进行镜像。

●Y轴镜像:设定Y轴进行镜像。

换刀位参数:●使用换刀位:如果希望在加工完成后自动回到某个位置,请选择该选项。

其他换刀位参数只有在使用换刀位有效时,才起作用。

以下仅供参考

1.一般的选择原则是中等的每刃进给量,较小的轴向切深

p ,适当的径向切深

e

,高的切削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

??Vc=(π*D*S)/1000

??Vc:线速度(m/min)? ?π:圆周率(3.14159)? ???D:刀具直径(mm)? ?? ???

??S:转速(rpm)

??例题. 使用Φ25的铣刀Vc为(m/min)25??求S=rpm

? ?? ?? ???Vc=πds/1000

? ?? ?? ???25=π*25*S/1000

? ?? ?? ???S=1000*25/ π*25

? ?? ?? ???S=320rpm

三、进给量(F值)的计算

? ?F=S*Z*Fz

? ?F:进给量(mm/min)? ???S:转速(rpm)? ?? ???Z:刃数

? ?Fz:(实际每刃进给)

? ?例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F

? ?值)为多少?(Fz=0.25mm)

? ?F=S*Z*Fz

? ?F=2000*2*0.25

? ?F=1000(mm/min)。

数控雕刻机设备技术要求和特点1.加工铝板雕铣机实际工作面积为:2000×6000mm2.加工精度为:4米内精度误差0.1mm3.最大运行速度大于26m/min,允许在加工过程中动态调整加工速度和落刀速度。

4.软件可兼容Type3/Artcam/castmate/文泰等多种CAD/CAM设计制作软件。

5.智能化3D电脑数控功能,实现三轴线性联动,能够进行快速,平滑的三维立体加工,钻孔或异形切割,异形下料,镂空雕花等各种工艺。

6.拥有断点,断电恢复,加工时间预测等功能。

7.配置自动对刀功能,配置点动/步进数控功能,可以精确的调整刀尖的位置。

8.设备提供方应提供无偿技术操作培训。

设备系统及软件应即时提供终身免费技术升级和新功能免费培训。

9.设备结构强度和刚性应能满足长时间连续工作的要求。

10.设备钢结构件制造质量应达到国家机床设备标准要求,外观精美无缺陷。

11.铝板直线异型下料,可实现角码孔,开缺一次性成型。

12.拉装夹具,可以前后移动,可以有效的避开角码孔和开缺位的切割。

13.可以实现两张3MM的铝板切割叠切功能,且切割光滑无痕。

14.采取水雾冷却系统。

(一)基本配置M M 8 D数控铝板切割机主要外购件以及配置清单明细表(二)设备验收标准1.设备外表面质量:无变形、掉漆、漏漆等现象;2.设备台面要求PC多功能台面;有效雕刻行程必须达到2000M*6000MM(MK2060)3.验收期限:设备安装、调试结束,并连续1个工作日生产出合格的产品后,双方共同协商在三天内完成设备的验收培训工作。

(三)资料交付1.设备使用说明书一份2.PLC软件备份光盘或直接拷贝客户公司D盘内一份3.装箱清单一份。