各种铣刀直壁加工规格参数表表全

- 格式:pdf

- 大小:95.73 KB

- 文档页数:2

铣刀直壁加工注意事项铣刀主要用于直壁加工及清根,两刃铣刀也可用于非铁金属材料的底刃粗加工,两刃硬质合金涂层铣刀在高速加工中心用于侧刃粗加工(大切深0.5D )及侧刃光刀清根,在直壁加工时因使用方式不统一,造成加工质量不能满足要求。

现对于铣刀作出以下使用说明:一. 铣刀类型及规格类型:整体合金铣刀;焊刃铣刀;高速钢铣刀;石墨铣刀;硬质合金涂层铣刀(高速铣刀)刀具规格刀具类型刀牌型号刀柄直径齿数刀具直径刀具长度避空距离刀刃长度最大加工深度精度推荐用途备注E15.5合金刀WALTER 16415.5150805580-0.02铜电极刀库,钢件加工代替E16R0四刃合金铣刀重修磨刀具E12合金刀STM 1241275502250-0.02铜电极刀库,钢件加工改造刀具E12合金刀钻石1241290554055-0.02精加工/暂时无刀。

改造刀具E10合金刀钻石1041090504050-0.02钢件加工改造刀具E10合金刀STM 1041064352035-0.02钢件加工改造刀具E32焊接式品鼎32432200110100110-0.02钢件加工E25焊接式中航2542520011070110-0.02钢件加工改造刀具E20焊接式中航20420175906090-0.02钢件加工改造刀具E20高速钢STK 2042014510070100-0.02铜电极刀库改造刀具E20高速钢STK 20220115604560-0.02钢件加工改造刀具E12高速钢STK 1221280503050-0.02铜电极刀库,钢件加工改造刀具E10高速钢STK 1021070402540-0.02钢件加工改造刀具E8高速钢STK 82865352035-0.02钢件加工E6高速钢STK 62660301530-0.02钢件加工改造刀具E20石墨刀HITACHI 20420150806080-0.02E16石墨刀库存消耗完后替代使用E16石墨刀HITACHI 16416150806080-0.02石墨刀库用E12高速铣刀OSG 1221275222222-0.02高速加工中心用,侧刃光刀,清根严禁使用底刃粗加工E12高速铣刀神钢1221275222222-0.02高速加工中心用,侧刃光刀,清根E10高速铣刀OSG 1021070222222-0.02高速加工中心用,侧刃光刀,清根E8高速铣刀OSG 82860161616-0.02高速加工中心用,侧刃光刀,清根E6高速铣刀OSG62650131313-0.02高速加工中心用,侧刃光刀,清根二. 根据加工深度选择刀具优先选用大直径刀具,但要考虑刀具刃长,避免刀刃上下不等量磨损加工直壁40mm以內深度用D10;加工直壁40-50mm深度用D12;加工直壁50-80mm深度用D15.5;加工直壁60-90mm深度优选用D20;加工直壁70-100mm深度用D25;加工直壁100-110mm深度用D32;三.刀加工直壁注意事项:1.考虑刀具刃长,加工须分段加工,每次切深不能超过刀刃长度,推荐值为1.5D;2.程序编制要求刀路顺铣;3.精加工前,操作工须准确在机测刀并进行补偿;4.加工时优先选用风冷(干式切削),尽管切削液在润滑的情况下能获得更好的表面质量,但也存在让刀问题造成难以加工到位;5.严禁侧面底面同时加工,加工侧面深度让出底面0.05~0.1mm;6.侧面加工刀具刀刃可能有0.5x45°倒角,如须清出R0角请特殊注明。

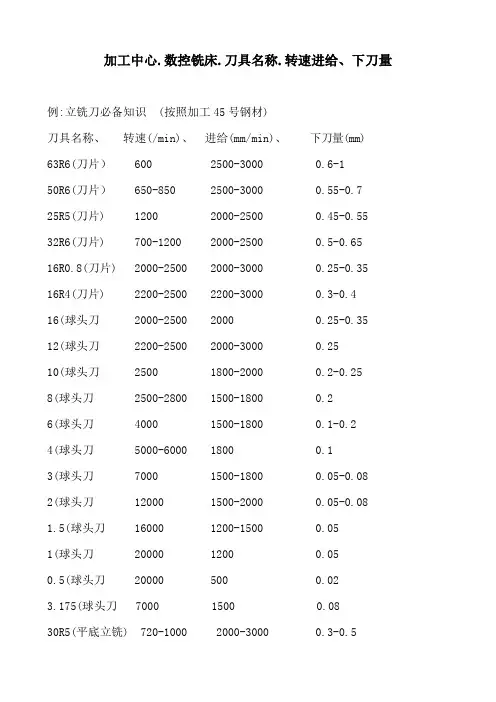

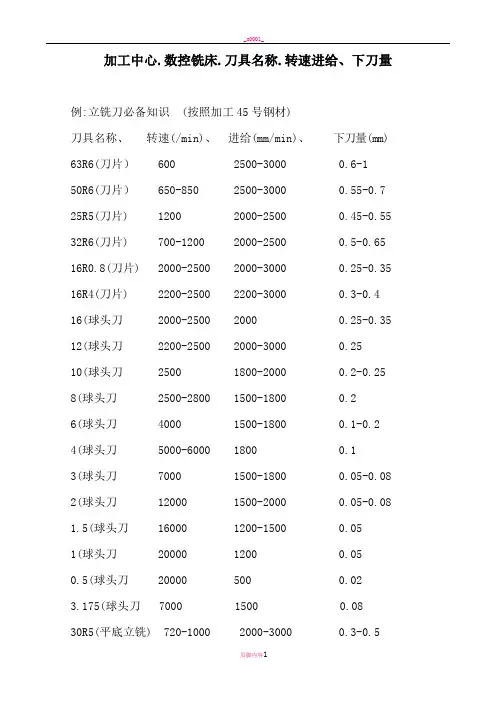

加工中心.数控铣床.刀具名称.转速进给、下刀量例:立铣刀必备知识(按照加工45号钢材)刀具名称、转速(/min)、进给(mm/min)、下刀量(mm)63R6(刀片) 600 2500-3000 0.6-150R6(刀片) 650-850 2500-3000 0.55-0.725R5(刀片) 1200 2000-2500 0.45-0.5532R6(刀片) 700-1200 2000-2500 0.5-0.6516R0.8(刀片) 2000-2500 2000-3000 0.25-0.3516R4(刀片) 2200-2500 2200-3000 0.3-0.416(球头刀 2000-2500 2000 0.25-0.3512(球头刀 2200-2500 2000-3000 0.2510(球头刀 2500 1800-2000 0.2-0.258(球头刀 2500-2800 1500-1800 0.26(球头刀 4000 1500-1800 0.1-0.24(球头刀 5000-6000 1800 0.13(球头刀 7000 1500-1800 0.05-0.082(球头刀 12000 1500-2000 0.05-0.08 1.5(球头刀 16000 1200-1500 0.051(球头刀 20000 1200 0.050.5(球头刀 20000 500 0.023.175(球头刀 7000 1500 0.0830R5(平底立铣) 720-1000 2000-3000 0.3-0.540(平底立铣) 300-600 2000-2500 1.0-2.020(平底立铣) 600-1000 2000-2500 1.0-2.016(平底立铣) 1600 2000-2500 0.3-0.412(平底立铣) 2000-2200 2000-2500 0.25-0.3510(平底立铣) 2200-2500 2000-2500 0.25-0.38(平底立铣) 2500 1500-2000 0.2-0.36(平底立铣) 3000 1500-2000 0.15-0.24(平底立铣) 3500-4000 1500-2000 0.13(平底立铣) 6000 1500-1800 0.08-0.12(平底立铣) 9000 1500 0.05-0.081.5(平底立铣) 12000 1200-1500 0.05-0.081(平底立铣) 18000 1000-1500 0.03-0.05铣刀大体上分为:1.平头铣刀.进行粗铣.去除大量毛坯.小面积水平平面或者轮廓精铣2.球头铣刀.进行曲面半精铣和精铣.小刀可以精铣陡峭面/直壁的小倒角。

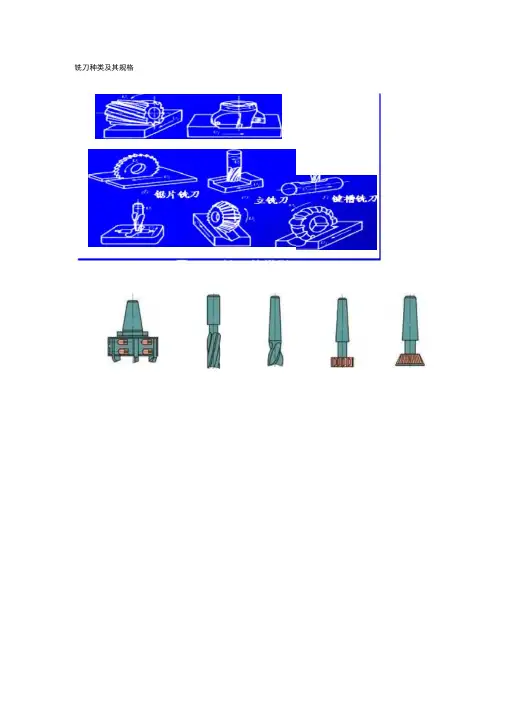

铣刀种类及其规格种类形状特点晋邇刃使用广泛,应用在槽加工、侧面加工及台阶面加工等。

另 外在粗加工、半拮加工及精加工所有场合均可使用锥形刃用于晋通刃加工后的锥面加工、模具起模斜度加工和凹窝 部分加工粗加工刃-刀刃成波形,切屑细小,诜削力小•适用于粗加工,不宜 精加工。

斋要磨削前面成形刃貝二作为特别订货产品。

左圉为加工圆角R 的刀具,该类刀具 可根据加工客件的形状而改变刃形•多为特殊订货产品(a>mmH(g)咖弧诜刀 <d >换敎诜刀种类 骸状特点直柄I-使用广泛长柄 4 ---- ⅛深部雕刻加工用,由于刀柄长,按使用目的悬伸一定长度即 I 可使用复合柄 -S-®J ⅛Γ 带平面的刀柄,用于立铳刀在加工中心中也能卸脱.立铳刀 直径超过30mm 的用它O可作小直径立铳刀深部雕刻加工用,也可用于锂削 锥颈 ≡?-能对複具斜角的壁面溪雕刻发挥较大的作用 >能在具有倾斜 壁面複具的深部进行IK 刻加工(Cl 爪角徒刀 (0双用洗刀(h)阿團强诜)}刀“√⅜f≡. 汽车. 电子 •件专用刀具 CLOCK.CAR.MOULD e TOOLS 4320立■刀 IK 貝 CARBlDE END MILLSi----- 1SMKtMWI 立候刀-紜Q3I 2刃平刀F*MBCftO QMAlM CAraItoC CNO ・■ I ■ ■ wr ⅜刀Tta ⅛∈9! 2刃平刀MlCftO GCVMM CAM5IOC EMO MtLXB ∙>>M ⅝rw Ty p ⅝>L c ⅜⅝¾ F ∣w ∙* ¾F ⅜w ⅛>>■立■刀-KiOSI 4刃平刀 M ∙Cf ⅜O <MAAM CAMBtOC ENO MuXaTy^∙ ■ LM0 FMM4MMmM ■立■刀七圧02刃≡t 刀S*9ftM ∙l 立G 刀-W¾mit≡ 2刃9∙%MM O‰M0BOV BMO ・m. ■—T»e ⅛a≡⅞r* L>∙f ⅜9 ∙∙HM*A 2 F‰∙MMMtttWOT 立・刀-刃M ∙CΛO OMAm CAABtoe EMO MUX* 6fT>w ∙ f ■«1・较t ⅞■立・刀W4D ⅜∈H 4刃 ------------------------------------MM»O O*⅞AXM CAraitOC EMO MnXB Corner R S A M UOnO m ∙n* < FH J S M■立■刀-»/hei»«ai Zn --------------------------------------------MmtftMWiitvi 刀Ft 小轻sat 23∏MlCMO OAAM CAM ∙IDC KMO MaLl.S>∙4MI TyVW 2 FM‰w -⅜βlar ∙ C ⅝∙■■”4320 *91TJ «>*«d I IaC ⅝r ⅝ ■ 口 τ∙crr*≡t RWMaBis5ioικtamfftt ⅞iR 立惬刀系列β*a*∙ftM ∙ιxzm 刀∙S0WM ∣ 刀MBCROaRAmCAR •«>« oOamxMJeflfc0«MR 刀-48 合金* 用 F 刀2刃 G ∙aLSJbD ⅜∈Bt *MBCAoGRAMCA*⅞MUC EM> MBX^SFerAKtfnAnttfvt BeB TyPe 2 FlMtM S q o τ⅝刀-3 刃S*M≡AjbDt ∈BI”MBCRoG^AJNCARBa B CENOMHXS For Afc*vτ⅛Mjm BOo TVPe 2 FWtw SQUarWMMWttftM*!立 0 刀-WXISl N 刃βfli*9ftt ⅜∙VXttft 刀-存冷Ot 4JTJ« AHttfftMMlXt* 刀T*Sf 2刃<ntt ∣m ∙sM*ι Itm 刀-饰角 ts 合 刀IfiRtAK. 三 Λ∣ΛD 工奇用 •做哀23IBeBg«■立・刀十SROI 2刃IBmtftMIR 立■刀→*OI¾M 2刃铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。

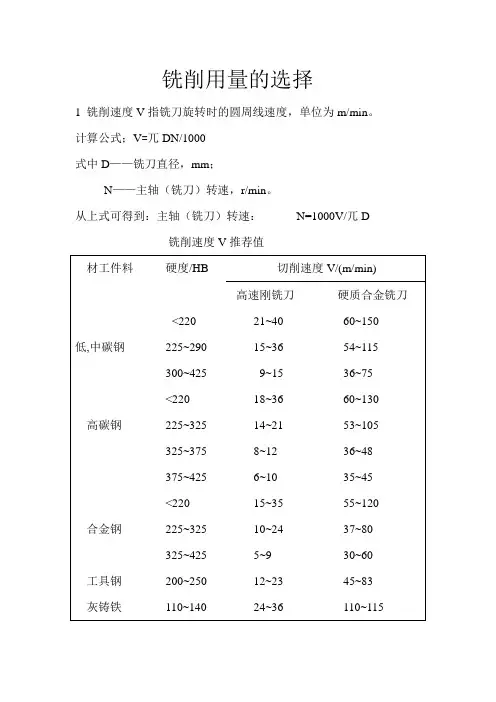

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

铣刀每转过一个齿,工件沿进.给方向移动的距离, (1) 每齿进给量a

f

单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距

离, 单位为mm/r.。

(3) 每分钟进给量V f铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

.

zn

三种进给量的关系为: V f=a

f

——每齿进给量,mm/z。

.

式中a

f

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

(mm/z.) 推荐值

铣刀每齿进给量, a

f

3铣削层用量

铣刀在一次进给中所切掉工件表面的宽度,单位为(1)铣削宽度a

e

mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(切削深度) 铣刀在一次进给中所切掉工件表面的厚(2)背吃刀量a

p

度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣

时约为2~5mm,精铣时约为0.10~0.50mm.。

加工中心.数控铣床.刀具名称.转速进给、下刀量例:立铣刀必备知识(按照加工45号钢材)刀具名称、转速(/min)、进给(mm/min)、下刀量(mm) 63R6(刀片) 600 2500-3000 0.6-150R6(刀片) 650-850 2500-3000 0.55-0.7 25R5(刀片) 1200 2000-2500 0.45-0.55 32R6(刀片) 700-1200 2000-2500 0.5-0.65 16R0.8(刀片) 2000-2500 2000-3000 0.25-0.35 16R4(刀片) 2200-2500 2200-3000 0.3-0.4 16(球头刀 2000-2500 2000 0.25-0.35 12(球头刀 2200-2500 2000-3000 0.2510(球头刀 2500 1800-2000 0.2-0.25 8(球头刀 2500-2800 1500-1800 0.26(球头刀 4000 1500-1800 0.1-0.2 4(球头刀 5000-6000 1800 0.13(球头刀 7000 1500-1800 0.05-0.08 2(球头刀 12000 1500-2000 0.05-0.08 1.5(球头刀 16000 1200-1500 0.051(球头刀 20000 1200 0.050.5(球头刀 20000 500 0.023.175(球头刀 7000 1500 0.0830R5(平底立铣) 720-1000 2000-3000 0.3-0.540(平底立铣) 300-600 2000-2500 1.0-2.020(平底立铣) 600-1000 2000-2500 1.0-2.016(平底立铣) 1600 2000-2500 0.3-0.412(平底立铣) 2000-2200 2000-2500 0.25-0.3510(平底立铣) 2200-2500 2000-2500 0.25-0.38(平底立铣) 2500 1500-2000 0.2-0.36(平底立铣) 3000 1500-2000 0.15-0.24(平底立铣) 3500-4000 1500-2000 0.13(平底立铣) 6000 1500-1800 0.08-0.12(平底立铣) 9000 1500 0.05-0.081.5(平底立铣) 12000 1200-1500 0.05-0.081(平底立铣) 18000 1000-1500 0.03-0.05铣刀大体上分为:1.平头铣刀.进行粗铣.去除大量毛坯.小面积水平平面或者轮廓精铣2.球头铣刀.进行曲面半精铣和精铣.小刀可以精铣陡峭面/直壁的小倒角。

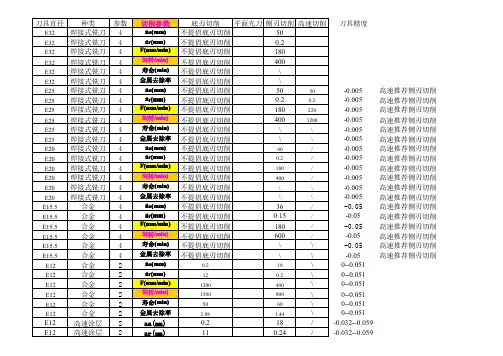

刀具直径种类参数切削参数底刃切削平面光刀侧刃切削高速切削刀具精度E32焊接式铣刀4a a(mm)不提倡底刃切削50E32焊接式铣刀4a r(mm)不提倡底刃切削0.2E32焊接式铣刀4F(mm/min)不提倡底刃切削180E32焊接式铣刀4S(转/min)不提倡底刃切削400E32焊接式铣刀4寿命(min)不提倡底刃切削\E32焊接式铣刀4金属去除率不提倡底刃切削\E25焊接式铣刀4a a(mm)不提倡底刃切削5050-0.005高速推荐侧刃切削E25焊接式铣刀4a r(mm)不提倡底刃切削0.20.2-0.005高速推荐侧刃切削E25焊接式铣刀4F(mm/min)不提倡底刃切削180220-0.005高速推荐侧刃切削E25焊接式铣刀4S(转/min)不提倡底刃切削4001200-0.005高速推荐侧刃切削E25焊接式铣刀4寿命(min)不提倡底刃切削\\-0.005高速推荐侧刃切削E25焊接式铣刀4金属去除率不提倡底刃切削\\-0.005高速推荐侧刃切削E20焊接式铣刀4a a(mm)不提倡底刃切削40/-0.005高速推荐侧刃切削E20焊接式铣刀4a r(mm)不提倡底刃切削0.2/-0.005高速推荐侧刃切削E20焊接式铣刀4F(mm/min)不提倡底刃切削180/-0.005高速推荐侧刃切削E20焊接式铣刀4S(转/min)不提倡底刃切削400/-0.005高速推荐侧刃切削E20焊接式铣刀4寿命(min)不提倡底刃切削\\-0.005高速推荐侧刃切削E20焊接式铣刀4金属去除率不提倡底刃切削\\-0.005高速推荐侧刃切削E15.5合金4a a(mm)不提倡底刃切削36/-0.05高速推荐侧刃切削E15.5合金4a r(mm)不提倡底刃切削0.15/-0.05高速推荐侧刃切削E15.5合金4F(mm/min)不提倡底刃切削180/-0.05高速推荐侧刃切削E15.5合金4S(转/min)不提倡底刃切削600/-0.05高速推荐侧刃切削E15.5合金4寿命(min)不提倡底刃切削\\-0.05高速推荐侧刃切削E15.5合金4金属去除率不提倡底刃切削\\-0.05高速推荐侧刃切削 E12合金2a a(mm)0.218\0--0.051E12合金2a r(mm)120.2\0--0.051E12合金2F(mm/min)1200400\0--0.051E12合金2S(转/min)1500800\0--0.051E12合金2寿命(min)5060\0--0.051E12合金2金属去除率 2.88 1.44\0--0.051E12高速涂层2aa(mm)0.218/-0.032--0.059E12高速涂层2ar(mm)110.24/-0.032--0.059E12高速涂层2F(mm/min)20001200/-0.032--0.059E12高速涂层2S(转/min)20005000/-0.032--0.059E12高速涂层2寿命(min)60120/-0.032--0.059E12高速涂层2金属去除率 4.4 5.184/-0.032--0.059E12合金4aa(mm)0.218/-0.01--0.05E12合金4ar(mm)8.40.2/-0.01--0.05E12合金4F(mm/min)1400300\-0.01--0.05E12合金4S(转/min)1400800\-0.01--0.05E12合金4寿命(min)4060\-0.01--0.05E12合金4金属去除率 2.016 1.08\-0.01--0.05E12高速涂层4a a(mm)不提倡底刃切削18/-0.032--0.059高速推荐侧刃切削E12高速涂层4a r(mm)不提倡底刃切削0.6/-0.032--0.059高速推荐侧刃切削E12高速涂层4F(mm/min)不提倡底刃切削145/-0.032--0.059高速推荐侧刃切削E12高速涂层4S(转/min)不提倡底刃切削1450/-0.032--0.059高速推荐侧刃切削E12高速涂层4寿命(min)不提倡底刃切削60/-0.032--0.059高速推荐侧刃切削E12高速涂层4金属去除率不提倡底刃切削 1.566/-0.032--0.059高速推荐侧刃切削 E10合金2a a(mm)0.215\0--0.051E10合金2a r(mm)100.2\0--0.051E10合金2F(mm/min)1000450\0--0.051E10合金2S(转/min)1400950\0--0.051E10合金2寿命(min)5060\0--0.051E10合金2金属去除率20.9\0--0.051E10高速涂层2aa(mm)0.215/-0.025--0.047E10高速涂层2ar(mm)80.2/-0.025--0.047E10高速涂层2F(mm/min)14001200/-0.025--0.047E10高速涂层2S(转/min)20005500/-0.025--0.047E10高速涂层2寿命(min)60150/-0.025--0.047E10高速涂层2金属去除率 2.24 3.6/-0.025--0.047E10合金4aa(mm)0.215\-0.01--0.05E10合金4ar(mm)100.2\-0.01--0.05E10合金4F(mm/min)800400\-0.01--0.05E10合金4S(转/min)1200800\-0.01--0.05E10合金4寿命(min)4060\-0.01--0.05E10合金4金属去除率 1.6 1.2\-0.01--0.05E10高速涂层4a a(mm)不提倡底刃切削15/-0.025--0.047高速推荐侧刃切削E10高速涂层4a r(mm)不提倡底刃切削0.5/-0.025--0.047高速推荐侧刃切削E10高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E10高速涂层4S(转/min)不提倡底刃切削1750/-0.025--0.047高速推荐侧刃切削E10高速涂层4寿命(min)不提倡底刃切削60/-0.025--0.047高速推荐侧刃切削E10高速涂层4金属去除率不提倡底刃切削 1.087/-0.025--0.047高速推荐侧刃切削E8合金2a a(mm)0.1512/0--0.051E8合金2a r(mm)80.15/0--0.051E8合金2F(mm/min)900300\0--0.051E8合金2S(转/min)1500950\0--0.051E8合金2寿命(min)4050\0--0.051E8合金2金属去除率 1.0080.54\0--0.051E8高速涂层2aa(mm)0.20.0512/-0.025--0.047E8高速涂层2ar(mm)540.2/-0.025--0.047E8高速涂层2F(mm/min)12002001100/-0.025--0.047E8高速涂层2S(转/min)220015006000/-0.025--0.047E8高速涂层2寿命(min)60120/-0.025--0.047E8高速涂层2金属去除率 1.2 2.64/-0.025--0.047E8合金4aa(mm)0.1512/-0.01--0.03E8合金4ar(mm)80.15/-0.01--0.03E8合金4F(mm/min)600300/-0.01--0.03E8合金4S(转/min)1200900/-0.01--0.03E8合金4寿命(min)3030/-0.01--0.03E8合金4金属去除率0.720.54/-0.01--0.03E8高速涂层4a a(mm)不提倡底刃切削12/-0.025--0.047高速推荐侧刃切削E8高速涂层4a r(mm)不提倡底刃切削0.8/-0.025--0.047高速推荐侧刃切削E8高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E8高速涂层4S(转/min)不提倡底刃切削2200/-0.025--0.047高速推荐侧刃切削E8高速涂层4寿命(min)不提倡底刃切削50/-0.025--0.047高速推荐侧刃切削E8高速涂层4金属去除率不提倡底刃切削 1.39/-0.025--0.047高速推荐侧刃切削E6合金2a a(mm)0.159\0--0.051E6合金2a r(mm)60.1\0--0.051E6合金2F(mm/min)1000280\0--0.051E6合金2S(转/min)15001600\0--0.051E6合金2寿命(min)4040\0--0.051E6合金2金属去除率0.90.252\0--0.051E6高速涂层2aa(mm)0.20.059/-0.02--0.038E6高速涂层2ar(mm)530.2/-0.02--0.038E6高速涂层2F(mm/min)12002001400/-0.02--0.038E6高速涂层2S(转/min)2200180010000/-0.02--0.038E6高速涂层2寿命(min)6090/-0.02--0.038E6高速涂层2金属去除率 1.2 2.52/-0.02--0.038E6合金4aa(mm)0.159/-0.01--0.03E6合金4ar(mm)60.1/-0.01--0.03E6合金4F(mm/min)600300/-0.01--0.03E6合金4S(转/min)15001200/-0.01--0.03E6合金4寿命(min)3030\-0.01--0.03E6合金4金属去除率0.540.27\-0.01--0.03E6高速涂层4a a(mm)不提倡底刃切削9/-0.025--0.047高速推荐侧刃切削E6高速涂层4a r(mm)不提倡底刃切削0.6/-0.025--0.047高速推荐侧刃切削E6高速涂层4F(mm/min)不提倡底刃切削145/-0.025--0.047高速推荐侧刃切削E6高速涂层4S(转/min)不提倡底刃切削2950/-0.025--0.047高速推荐侧刃切削E6高速涂层4寿命(min)不提倡底刃切削50/-0.025--0.047高速推荐侧刃切削E6高速涂层4金属去除率不提倡底刃切削0.783/-0.025--0.047高速推荐侧刃切削E5合金2a a(mm)0.157.5/0--0.051E5合金2a r(mm)50.1/0--0.051E5合金2F(mm/min)800200/0--0.051E5合金2S(转/min)16001900/0--0.051E5合金2寿命(min)4030\0--0.051E5合金2金属去除率0.60.15\0--0.051E5高速涂层2aa(mm)0.20.2/-0.02--0.038E5高速涂层2ar(mm)44/-0.02--0.038E5高速涂层2F(mm/min)10001000/-0.02--0.038E5高速涂层2S(转/min)25002500/-0.02--0.038E5高速涂层2寿命(min)5050/-0.02--0.038E5高速涂层2金属去除率0.80.8/-0.02--0.038 E4合金2a a(mm)0.160.10--0.051 E4合金2a r(mm)40.10.10--0.051 E4合金2F(mm/min)80020012000--0.051 E4合金2S(转/min)2000190060000--0.051 E4合金2寿命(min)3040600--0.051 E4合金2金属去除率0.320.120--0.051 E4高速涂层2aa(mm)0.150.055/-0.02--0.038 E4高速涂层2ar(mm)420.1/-0.02--0.038 E4高速涂层2F(mm/min)800175600/-0.02--0.038 E4高速涂层2S(转/min)400024008000/-0.02--0.038 E4高速涂层2寿命(min)5090/-0.02--0.038 E4高速涂层2金属去除率0.480.3/-0.02--0.038 E4合金4aa(mm)0.16/-0.02E4合金4ar(mm)40.1/-0.02E4合金4F(mm/min)550300/-0.02E4合金4S(转/min)20002400/-0.02E4合金4寿命(min)2020\-0.02E4合金4金属去除率0.220.18\-0.02E3合金2a a(mm)0.1 4.50.050--0.051 E3合金2a r(mm)30.050.10--0.051 E3合金2F(mm/min)60025010000--0.051 E3合金2S(转/min)2600230060000--0.051 E3合金2寿命(min)3040400--0.051 E3合金2金属去除率0.180.0560--0.051 E3高速涂层2aa(mm)0.150.055/-0.014--0.028 E3高速涂层2ar(mm)3 1.50.15/-0.014--0.028 E3高速涂层2F(mm/min)65015080/-0.014--0.028 E3高速涂层2S(转/min)550024003700/-0.014--0.028 E3高速涂层2寿命(min)4060/-0.014--0.028 E3高速涂层2金属去除率0.290.375/-0.014--0.028 E3合金4aa(mm)0.1 4.5/\E3合金4ar(mm)30.05/\E3合金4F(mm/min)420240/\E3合金4S(转/min)26003000/\E3合金4寿命(min)2020\\E3合金4金属去除率0.1260.054\\E2合金2aa(mm)0.05\\-0.014--0.280.1 E2合金2ar(mm)1\\-0.014--0.28 1.5 E2合金2F(mm/min)500\\-0.014--0.281000 E2合金2S(转/min)3000\\-0.014--0.2810000 E2合金2寿命(min)\\\-0.014--0.2840E2合金2金属去除率\\\-0.014--0.28以上为高速直线(或R 转角加工)加工不踩刀E2涂层沟槽 2aa(mm)0.05\0.02-0.014--0.280.1 E2涂层沟槽 2ar(mm)2\0.05-0.014--0.28 1.5 E2涂层沟槽 2F(mm/min)450\1000-0.014--0.281000 E2涂层沟槽 2S(转/min)8900\7600-0.014--0.2810000 E2涂层沟槽 2寿命(min)40\40-0.014--0.2840E2涂层沟槽 2金属去除率以上为高速直线(或R 转角加工)加工不踩刀E1.5涂层沟槽 2aa(mm)0.04\0.02-0.014--0.280.08 E1.5涂层沟槽 2ar(mm)1\0.05-0.014--0.281 E1.5涂层沟槽 2F(mm/min)600\800-0.014--0.28800 E1.5涂层沟槽 2S(转/min)11500\11500-0.014--0.2812000 E1.5涂层沟槽 2寿命(min)30\40-0.014--0.2830E1.5涂层沟槽 2金属去除率0.028\0.028-0.014--0.28以上为高速直线(或R 转角加工)加工不踩刀E1涂层沟槽 2aa(mm)0.04\0.02-0.014--0.28 E1涂层沟槽 2ar(mm)0.5\0.04-0.014--0.28 E1涂层沟槽 2F(mm/min)400\600-0.014--0.28 E1涂层沟槽 2S(转/min)15000\15000-0.014--0.28 E1涂层沟槽 2寿命(min)30\20-0.014--0.28 E1涂层沟槽 2金属去除率0.06\0.02-0.014--0.28。

加工中心切削参数文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]加工中心.数控铣床.刀具名称.转速进给、下刀量例:立铣刀必备知识(按照加工45号钢材)刀具名称、转速(/min)、进给(mm/min)、下刀量(mm)63R6(刀片) 600 2500-300050R6(刀片) 650-850 2500-3000 刀片) 1200 2000-2500 刀片) 700-1200 2000-2500 刀片) 2000-2500 2000-3000 刀片) 2200-2500 2200-3000 球头刀2000-2500 2000 球头刀 2200-2500 2000-3000 10(球头刀 2500 1800-2000 球头刀 2500-2800 1500-18006(球头刀 4000 1500-1800 球头刀 5000-6000 18003(球头刀 7000 1500-1800 球头刀 12000 1500-2000 球头刀 16000 1200-15001(球头刀 20000 1200(球头刀 20000 500(球头刀 7000 150030R5(平底立铣)720-1000 2000-3000 平底立铣) 300-600 2000-2500 平底立铣) 600-1000 2000-2500 平底立铣) 1600 2000-2500 平底立铣) 2000-2200 2000-2500 平底立铣) 2200-2500 2000-2500 平底立铣) 2500 1500-2000 平底立铣) 3000 1500-2000 平底立铣) 3500-4000 1500-20003(平底立铣) 6000 1500-1800 平底立铣) 9000 1500 平底立铣) 12000 1200-1500 平底立铣) 18000 1000-1500 铣刀大体上分为:1.平头铣刀.进行粗铣.去除大量毛坯.小面积水平平面或者轮廓精铣2.球头铣刀.进行曲面半精铣和精铣.小刀可以精铣陡峭面/直壁的小倒角。

在铰孔加工过程中,经常出现孔径超差、内孔表面粗糙度值高等诸多问题。

问题产生的原因孔径增大,误差大铰刀外径尺寸设计值偏大或铰刀刃口有毛刺;切削速度过高;进给量不当或加工余量过大;铰刀主偏角过大;铰刀弯曲;铰刀刃口上粘附着切屑瘤;刃磨时铰刀刃口摆差超差;切削液选择不合适;安装铰刀时锥柄表面油污未擦干净或锥面有磕碰伤;锥柄的扁尾偏位装入机床主轴后锥柄圆锥干涉;主轴弯曲或主轴轴承过松或损坏;铰刀浮动不灵活;与工件不同轴;手铰孔时两手用力不均匀,使铰刀左右晃动。

孔径缩小铰刀外径尺寸设计值偏小;切削速度过低;进给量过大;铰刀主偏角过小;切削液选择不合适;刃磨时铰刀磨损部分未磨掉,弹性恢复使孔径缩小;铰钢件时,余量太大或铰刀不锋利,易产生弹性恢复,使孔径缩小;内孔不圆,孔径不合格。

铰出的内孔不圆铰刀过长,刚性不足,铰削时产生振动;铰刀主偏角过小;铰刀刃带窄;铰孔余量偏;内孔表面有缺口、交叉孔;孔表面有砂眼、气孔;主轴轴承松动,无导向套,或铰刀与导向套配合间隙过大;由于薄壁工件装夹过紧,卸下后工件变形。

孔的内表面有明显的棱面铰孔余量过大;铰刀切削部分后角过大;铰刀刃带过宽;工件表面有气孔、砂眼;主轴摆差过大。

内孔表面粗糙度值高切削速度过高;切削液选择不合适;铰刀主偏角过大,铰刀刃口不在同一圆周上;铰孔余量太大;铰孔余量不均匀或太小,局部表面未铰到;铰刀切削部分摆差超差、刃口不锋利,表面粗糙;铰刀刃带过宽;铰孔时排屑不畅;铰刀过度磨损;铰刀碰伤,刃口留有毛刺或崩刃;刃口有积屑瘤;由于材料关系,不适用于零度前角或负前角铰刀。

铰刀的使用寿命低铰刀材料不合适;铰刀在刃磨时烧伤;切削液选择不合适,切削液未能顺利地流动切削处;铰刀刃磨后表面粗糙度值太高。

铰出的孔位置精度超差导向套磨损;导向套底端距工件太远;导向套长度短、精度差;主轴轴承松动。

铰刀刀齿崩刃铰孔余量过大;工件材料硬度过高;切削刃摆差过大,切削负荷不均匀;铰刀主偏角太小,使切削宽度增大;铰深孔或盲孔时,切屑太多,又未及时清除;刃磨时刀齿已磨裂。

铣刀直壁加工注意事项

铣刀主要用于直壁加工及清根,两刃铣刀也可用于非铁金属材料的底刃粗加工,两刃硬质合金涂层铣刀在高速加工中心用于侧刃粗加工(大切深0.5D )及侧刃光刀清根,在直壁加工时因使用方式不统一,造成加工质量不能满足要求。

现对于铣刀作出以下使用说明:一. 铣刀类型及规格

类型:整体合金铣刀;焊刃铣刀;高速钢铣刀;石墨铣刀;硬质合金涂层铣刀(高速铣刀)

刀具规格刀具类型刀牌型号刀柄直径齿数刀具直径刀具长度避空距离刀刃长度最大加

工深度精度推荐用途备注

E15.5合金刀WALTER 16415.5150805580-0.02铜电极刀库,钢件加工代替E16R0四

刃合金铣刀

重修磨刀具E12合金刀STM 1241275502250-0.02铜电极刀库,钢件加工改造刀具E12合金刀钻石1241290554055-0.02精加工/暂时无刀。

改造刀具E10合金刀钻石1041090504050-0.02钢件加工改造刀具E10合金刀STM 1041064352035-0.02钢件加工改造刀具E32焊接式品鼎32432200110100110-0.02钢件加工E25焊接式中航2542520011070110-0.02钢件加工改造刀具E20焊接式中航20420175906090-0.02钢件加工改造刀具E20高速钢STK 2042014510070100-0.02铜电极刀库改造刀具E20高速钢STK 20220115604560-0.02钢件加工改造刀具E12高速钢STK 1221280503050-0.02铜电极刀库,钢件加工改造刀具E10高速钢STK 1021070402540-0.02钢件加工改造刀具E8高速钢STK 82865352035-0.02钢件加工E6高速钢STK 62660301530-0.02钢件加工改造刀具E20石墨刀HITACHI 20420150806080-0.02E16石墨刀库存消耗完后替代使用E16石墨刀HITACHI 16416150806080-0.02石墨刀库用E12高速铣刀OSG 1221275222222-0.02高速加工中心用,侧刃光刀,清根严禁使用底刃粗加工

E12

高速铣刀神钢1221275222222-0.02高速加工中心用,侧刃光刀,清根E10高速铣刀OSG 1021070222222-0.02高速加工中心用,侧刃光刀,清根E8高速铣刀OSG 82860161616-0.02高速加工中心用,侧刃光刀,清根E6

高速铣刀

OSG

6

2

6

50

13

13

13

-0.02

高速加工中心用,侧刃光刀,清根

二. 根据加工深度选择刀具

优先选用大直径刀具,但要考虑刀具刃长,避免刀刃上下不等量磨损

加工直壁40mm以內深度用D10;

加工直壁40-50mm深度用D12;

加工直壁50-80mm深度用D15.5;

加工直壁60-90mm深度优选用D20;

加工直壁70-100mm深度用D25;

加工直壁100-110mm深度用D32;

三.刀加工直壁注意事项:

1.考虑刀具刃长,加工须分段加工,每次切深不能超过刀刃长度,推荐值为1.5D;

2.程序编制要求刀路顺铣;

3.精加工前,操作工须准确在机测刀并进行补偿;

4.加工时优先选用风冷(干式切削),尽管切削液在润滑的情况下能获得更好的表面质量,但也存在让刀问题造成难以加工到位;

5.严禁侧面底面同时加工,加工侧面深度让出底面0.05~0.1mm;

6.侧面加工刀具刀刃可能有0.5x45°倒角,如须清出R0角请特殊注明。

四.更深直壁加工方案

深度大于100mm的直壁加工:a.采用大直径飞刀单向插铣加工,进退刀让开侧壁;

b.使用具有螺旋刃刀片飞刀切深2~3mm等高顺铣。

(试用阶段)

c.考虑更改加工工艺,如换面加工等。

附:E15.5刀具简图。