LCM型挤压造粒机组设备布置浅析

- 格式:pdf

- 大小:229.90 KB

- 文档页数:2

361 驱动模式选择挤压造粒机驱动主要有变频电机+单速减速箱与普通电机+双速齿轮箱,启动主要有软启动和普通直启动。

对于中石化、INEOS、Unipol等大部分聚烯烃工艺来说,一般采用普通电机+双速齿轮箱就能够满足工艺生产需求,目前国内大多采用该模式。

而对于Basell Hostalen 聚乙烯工艺,由于生产双峰、三峰及多峰产品,各种产品性能差异比较大,工艺生产需要采用变频电机+单速齿轮箱(对于Hostalen ACP工艺,如果科倍隆的机型则需要选用NT系列机型,第一台主电机采用普通电机,第二台主电机采用变频电机),目前国内吉化、抚顺、彭州高密度聚乙烯装置选用Basell Hostalen 聚乙烯工艺,采用变频电机+单速减速箱。

2 加热模式选择2.1 筒体加热筒体加热主要有电加热、热油加热、蒸汽加热3种模式。

聚丙烯挤压机 : 一般生产工艺,聚合工段生产过程不需要高压蒸汽,单独为挤压机引入高压蒸汽比较危险且聚丙烯挤压机运行过程中一直需要热源加热而容易受到外围蒸汽波动的影响,故一般不选用蒸汽加热。

对于320及以下机型宜选用电加热模式,控制简单且稳定。

对于320以上机型考虑电加热板的热复合及热膨胀的影响,不宜选用电加热,通常选用成熟且稳定的热油加热模式。

聚乙烯挤压机 : 只是在开车阶段需要加热,稳定运行之后剪切热足以满足运行要求,故可以考虑选用蒸汽加热,开车时引入加热,正常生产退出,外围蒸汽波动影响较小且较节能。

2.2 模板、换网器、开车阀加热模板、换网器、开车阀加热对热源稳定性要求高,特别是模板如果热稳定性差将严重影响物流的流动。

如果选择蒸汽加热,外围蒸汽波动将直接影响挤压机系统的稳定运行,故一般选用热油加热来保证热源的稳定性,保证挤压机的稳定运行。

国内也有小型挤压机选用过蒸汽加热方案,但实际运行过程蒸汽加热不能满足生产需求,又进行技术改造选用热油加热方案。

3 筒体冷却单元 聚丙烯挤压机 :开车稳定运行后,筒体仍需外围热源加热,同时CCW系统来控制温度,温度控制比较复杂,故一般采用电磁阀自动控制冷却水喷入量来自动控制筒体温度,虽然投资相对高,但温度控制比较稳定。

LCM500H挤压造粒机在聚乙烯生产中的应用一、LCM500H挤压造粒机的工作原理LCM500H挤压造粒机是一种采用挤压造粒工艺的设备,其工作原理如下:将聚乙烯原料送入机器中,经过加热和压力的作用,原料被挤压成连续的熔融状态。

然后,将熔融的聚乙烯通过挤出机的螺杆进行挤压,形成所需形状的颗粒。

将颗粒通过切割系统切割成所需的长度,然后经过冷却和固化,最终得到高质量的聚乙烯颗粒。

二、LCM500H挤压造粒机的优势1. 高效节能:LCM500H挤压造粒机采用先进的加热和挤压技术,能够实现高效的生产过程,并且能够节能减排,降低生产成本。

2. 生产稳定:通过精确的控制系统,LCM500H挤压造粒机能够实现生产参数的稳定控制,保证生产过程的稳定性和颗粒质量的一致性。

3. 适用范围广:LCM500H挤压造粒机适用于各种聚乙烯原料,能够生产不同形状和规格的颗粒,满足市场的多样化需求。

四、LCM500H挤压造粒机在聚乙烯生产中的案例分析以某聚乙烯生产企业为例,引入了LCM500H挤压造粒机后,取得了明显的效益。

由于LCM500H挤压造粒机的高产能和高效节能的特点,企业的生产效率得到了明显提升,生产成本也大幅降低。

通过LCM500H挤压造粒机生产的聚乙烯颗粒具有较好的物理性能和化学稳定性,得到了客户的一致好评。

由于LCM500H挤压造粒机的多样化生产能力,企业能够灵活根据市场需求调整生产规格和形状,为企业赢得了更广阔的市场空间。

五、结语通过以上分析可以看出,LCM500H挤压造粒机在聚乙烯生产中具有显著的优势和应用前景,能够提高生产效率、降低生产成本,并且满足市场多样化需求,是聚乙烯生产企业值得考虑的重要装备。

相信随着科技的不断进步和生产技术的提升,LCM500H挤压造粒机在聚乙烯生产中的应用会有更加广泛的发展。

第46卷 第18期·26·作者简介:张新超(1990-),男,工程师,本科,主要从事双螺杆挤出机设计与研发工作。

收稿日期:2020-03-11近年来,塑料制品在日常生活中扮演着越来越重要的角色,我国塑料工业也进入快速发展时期。

乙烯/丙烯是发展合成树脂、合成橡胶、合成纤维的基础原料,乙烯的产量亦是衡量一个国家石油化工发展水平的一个重要的标准。

2015~2018年,中国聚丙烯行业产能整体呈现出爆发增长态势,2015年聚丙烯产能仅为1 766万t/年,但截至2018年末,中国聚丙烯产能已达到2 258万t/年,新增产能为493万t/年。

未来几年,我国更是拟建多套乙烯化工工程,我国将在在全球塑料工业中占据越来越重要的地位。

1 大型挤压造粒机组发展现状大型挤压造粒机组是将乙烯工程中反应聚合的聚乙烯/聚丙烯树脂,根据客户不同的工艺要求,进行混炼、熔融、稳定挤出造粒的大型生产设备,是聚烯烃工程中关键设备。

大型混炼挤压造粒机组设计制造困难,是机、电、仪高度集成的成套化生产装备。

在很长的一段历史时间中,大型混炼挤压造粒机组一直被国外垄断,造成国内采购、维护成本高,国内聚烯烃工业发展受制于人。

大型混炼挤压造粒机组,目前国内石化企业中应用主要有三种形式:1.1 大型同向双螺杆挤压造粒机组如图1,同向双螺杆挤压造粒机组型式为:双螺杆挤出机→节流开车阀→熔体泵(可去除)→过滤器→切粒系统→辅助系统。

双螺杆挤压造粒机组的优势在于螺杆为积木式结构,可以随意更换螺杆组合,适用物料范围更广,螺杆检维修方便。

劣势在于同向双螺杆(图2)减速箱由于低速、重载、窄中心距的特性,因此设计困难,制造工艺复杂,检维修复杂。

图1 南京越升SAT -175大型混炼挤压造粒机组图2 大型同向平行双螺杆1.2 大型异向双转子混炼挤压造粒机组如图3,大型异向双转子混炼挤压造粒机组采用“L”型排列,混炼部分采用双转子结构型式,其下游设备与同向双螺杆挤压造粒机组相似。

挤压造粒机组抽吸系统的故障分析与改进措施研究发布时间:2022-07-24T01:48:41.472Z 来源:《科学与技术》2022年第30卷第3月第5期作者:王海燕[导读] 随着时代的不断向前发展,近些年来我国化学建材相关行业持续进步,煤制聚丙烯技术也得到了很大王海燕(大庆石化工程有限公司,黑龙江大庆市 163714)摘要:随着时代的不断向前发展,近些年来我国化学建材相关行业持续进步,煤制聚丙烯技术也得到了很大的突破。

在这样的情况下挤压造粒机组抽吸系统本身所具有的功能能否正常发挥出来便会对聚丙烯的制造产生决定性影响。

为此文章对挤压造粒机组抽吸系统常见的故障进行了详细分析,并且提出了一些有效的改进措施。

希望通过本文可以为相关工作提供一些参考。

关键词:挤压造粒机;抽吸系统;故障分析;改进措施1挤压造粒机组简介由聚合反应最终生成的粉料化学性能很容易失去稳当,而通过挤压造粒工作的正常进行可以为由聚合反应生成的辅料添加一些必要的添加剂,使其性质稳定下来,保障最终产品质量。

2挤压造粒机组概述挤压造粒机组是聚烯烃生产活动在实际过开展的过程当中不可或缺的重要生产设备之一,同时其造价极为昂贵,一旦其出现故障将会给企业带来极大的损失。

在使用时最大的作用是可以将一些细小的粉粒进行融化,并且生成一些细小的颗粒,进而使聚合物的性能变得更加稳定,方便运输活动的正常进行。

挤压造粒单元主要组成设备有造粒机系统、挤出机等一系列内容。

在工业生产活动实际开展的过程当中,经常使用的一种挤压造粒结构为双螺杆的造粒挤压机。

为了保障造粒性能以及挤压力度,一般在聚合以及挤压造粒这两项工艺的中间设计有聚合物中间缓冲料仓。

本体法工艺装置在应用中一旦反应器由于种种因素的影响导致其出现停车等行为将会需要很长时间对其进行恢复,相对于气象法工艺装置来说反应器开停车活动进行的过程当中相应内容极为简单。

在造粒时只需添加一些添加剂,例如防静电剂、防老化剂等化学试剂便可以让换产品质量得到有效改进,最终达到预期的指定效果。

LCM500H挤压造粒机在聚乙烯生产中的应用

聚乙烯是一种广泛应用的塑料材料,用于生产各种塑料制品和包装材料等。

在聚乙烯的生产过程中,挤压造粒是一种重要的工艺过程。

LCM500H挤压造粒机是一种新型的高效率挤压造粒设备,其在聚乙烯生产中具有重要的应用价值。

一、LDM500H挤压造粒机工作原理

LDM500H挤压造粒机是一种以高速旋转的螺杆和圆盘为主要构件的挤压造粒设备。

聚乙烯原料在高速旋转的螺杆内经过加热、熔融、分散、混合等工艺过程后,通过挤出机头进入旋转的圆盘内部。

圆盘内部是一个高速旋转的离心力场,使得聚乙烯在圆盘内部均匀分散、冷却、固化。

圆盘的旋转速度、出口挡板的开口大小可以调节,以控制造粒的大小和形状。

制成的聚乙烯颗粒经过分级和筛选后,可以得到符合要求的造粒产品。

1.高效率:LDM500H挤压造粒机设计合理,造粒效率高,可以减少不必要的废料,降低生产成本。

2.高精度:LDM500H挤压造粒机采用数字化控制系统,可以实现精准的控制和调节,保证产品质量的稳定性和一致性。

3.低能耗:LDM500H挤压造粒机采用节能型电机和先进的加热、冷却系统,能够降低能源消耗,提高生产效益。

4.操作简便:LDM500H挤压造粒机采用智能化控制系统,可以实现自动化作业,操作简便,减少操作人员的工作强度。

1.高品质颗粒生产:LDM500H挤压造粒机能够生产高品质、均匀粒度的聚乙烯颗粒,可以满足各种聚乙烯制品和包装材料的生产需求。

综上所述,LDM500H挤压造粒机是一种高效率、高精度、低能耗、操作简便的挤压造粒设备,在聚乙烯生产中具有广泛的应用价值。

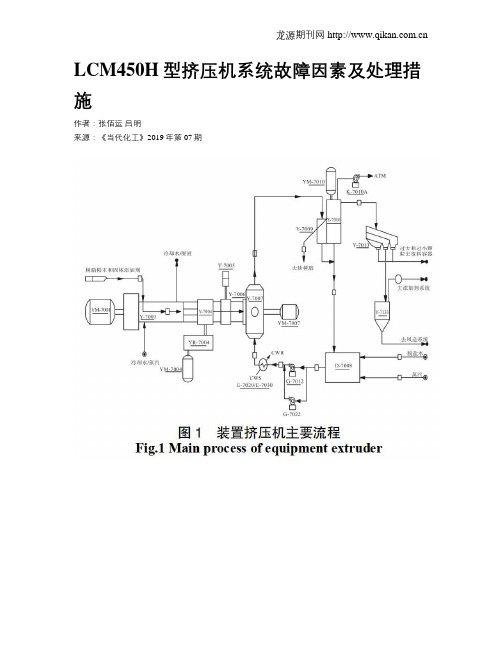

LCM450H型挤压机系统故障因素及处理措施作者:张佰运吕明来源:《当代化工》2019年第07期摘 ;;;;;要:某石化公司生产装置挤压造粒工段采用日本神户制钢LCM450H型挤压机生产,该挤压机由混炼机、熔融泵、切粒机以及相关辅助系统组成。

主要针对实际生产过程中已经出现的一些由于工艺、电气、仪表等因素导致的停车问题,做了相关的研究分析,并且对挤压造粒系统在生产过程中应该注意的问题进行总结。

为同类型挤压机和相关生产工艺提供建议,减少挤压机停车次数,保证挤压机机组的连续稳定运行。

关 ;键 ;词:树脂颗粒;挤压造粒系统;故障分析中图分类号:TQ 450 ;;;;;;文献标识码: A ;;;;;;文章编号: 1671-0460(2019)07-1558-04Abstract: The extrusion granulation section of a petrochemical company's low-density polyethylene workshop uses the Kobe Steel LCM450H extruder from Japan. The extruder consists of mixer, melting pump,pelletizer and related auxiliary systems. In this paper, some emergency shutdown problems caused by the process, electrical appliances, instruments and other factors in actual operation were studied and analyzed, and the problems that should be paid attention to during the running process of the extrusion granulation system were summarized, which could provide some reference for the same type of extruder and related production processes to reduce the number of extruder shutdown and ensure continuous and stable operation of the extruder unit.Key words: Resin particles; Extrusion granulation system; Failure analysis挤压造粒机的作用是对初步混合的添加剂和树脂粉料进行挤压熔融,为减少高生产负荷造成的混炼机过载,需要利用熔融泵将树脂加压通过滤网除杂后进入模孔,经过切粒机切粒产生的粒子由脱盐水冷却、输送,带出挤压机。

LCM500H挤压造粒机在聚乙烯生产中的应用【摘要】LCM500H挤压造粒机是一种在聚乙烯生产中应用广泛的设备。

本文从工作原理、优势、对颗粒质量的影响、实际应用案例以及未来发展等方面对LCM500H挤压造粒机进行了深入探讨。

该机器采用挤压造粒技术,不仅能提高生产效率,还能有效控制颗粒粒径和形状,提高产品质量。

实际应用案例显示,LCM500H挤压造粒机在聚乙烯生产中发挥着重要作用,并具有广阔的应用前景。

总结指出,LCM500H挤压造粒机对聚乙烯生产具有重要意义,未来其在该领域的发展前景可期。

通过本文的研究,可以更好地了解LCM500H挤压造粒机在聚乙烯生产中的应用和价值。

【关键词】关键词:LCM500H挤压造粒机、聚乙烯生产、工作原理、优势、影响、实际应用案例、发展、重要意义、应用前景、总结1. 引言1.1 LCM500H挤压造粒机在聚乙烯生产中的应用LCM500H挤压造粒机通过将聚乙烯原料挤压加热,然后通过模具压制成颗粒,具有操作简单、生产效率高等特点。

在聚乙烯颗粒生产中,LCM500H挤压造粒机具有明显的优势,能够有效提高生产效率,降低生产成本,同时还能够保证颗粒的质量稳定。

LCM500H挤压造粒机在聚乙烯生产中有着重要的意义,其应用前景广阔,可以满足市场需求,提高生产效率,促进产业发展。

LCM500H挤压造粒机在聚乙烯生产中的应用是非常值得推广和发展的。

2. 正文2.1 LCM500H挤压造粒机的工作原理LCM500H挤压造粒机是一种在聚乙烯生产中广泛应用的设备,其工作原理主要是通过挤压和造粒两个主要步骤来实现对聚乙烯颗粒的加工。

在挤压阶段,聚乙烯颗粒首先通过进料口被输送到机器内部,并在高温高压的环境下被挤压成一定形状的塑料条。

然后,在造粒阶段,塑料条经过切割和冷却处理后被切割成均匀大小的颗粒,这些颗粒可以用于进一步加工成各种塑料制品。

LCM500H挤压造粒机的工作原理可以说是简单而有效的,其关键在于精准控制挤压和造粒过程中的温度、压力和速度等参数,以确保最终产品的质量和形状符合要求。

LCM500H挤压造粒机在聚乙烯生产中的应用引言聚乙烯是一种重要的热塑性树脂,广泛应用于塑料制品、包装材料、电子电器、建筑材料等领域。

随着工业化的进程,人们对聚乙烯产品的要求越来越高,需要不断提升生产工艺和技术水平。

在聚乙烯生产中,挤压造粒是一项重要的工艺环节,而LCM500H挤压造粒机的应用正是为了满足聚乙烯生产的需求。

本文将重点介绍LCM500H挤压造粒机在聚乙烯生产中的应用及其优势。

一、LCM500H挤压造粒机的基本原理LCM500H挤压造粒机是一种利用挤压技术将聚乙烯熔融后通过模具挤出成型的设备。

其基本原理是利用挤压机将熔融的聚乙烯材料挤出,并通过模具形成颗粒状的成品。

其工作过程主要包括送料、挤压、切割和冷却等环节。

通过合理设置挤压机的工艺参数,可以获得理想的聚乙烯颗粒产品。

1. 实现聚乙烯材料的精准成型在聚乙烯生产过程中,需要将熔融的聚乙烯材料进行成型,以便后续加工和应用。

传统的成型方式往往存在着成品尺寸不一致、表面质量较差等问题,而挤压造粒技术可以有效解决这些问题。

LCM500H挤压造粒机通过合理的挤压工艺参数和模具设计,可以实现聚乙烯材料的精准成型,确保产品的尺寸精度和表面质量。

2. 提高生产效率传统的聚乙烯成型工艺往往需要多道工序,且生产效率较低。

而挤压造粒技术可以实现一次性成型,大大提高了生产效率。

LCM500H挤压造粒机采用自动化控制系统,可以实现连续生产,大大节约了人力和时间成本。

3. 节约能源挤压造粒技术相比传统的成型工艺,具有能耗低的特点。

LCM500H挤压造粒机采用先进的节能技术,有效降低了能源消耗,符合现代企业节能减排的要求。

4. 产品质量稳定采用挤压造粒技术生产的聚乙烯颗粒,其产品质量稳定,具有均匀的颗粒尺寸和良好的表面质量。

通过优化挤压工艺参数和模具设计,可以实现产品质量的稳定控制。

5. 适应性强LCM500H挤压造粒机可以根据不同的生产需求,灵活调整挤压工艺参数和模具设计,以适应不同材料和产品要求。

浅谈聚乙烯装置挤压造粒机常见问题及解决方法摘要:挤压造粒机是将粉料树脂经过加温熔融、挤压切割成颗粒状的重要设备,在聚乙烯生产中有着至关重要的作用。

因此,对于造粒机的常见故障我们要有一定的分析和处理能力。

本文列举了聚乙烯造粒机组近几年发生的故障和处理方法,也总结出操作经验以保证装置长满优运行。

关键词:色粒;拖尾粒;切刀磨损;转速差报警1、聚乙烯挤压造粒机简介聚乙烯挤压造粒机是将上游生产的线性低密度聚乙烯(LLDPE)挤压熔融造粒,整套设备包括混炼机,熔融泵,换网器,水下切粒单元。

2、常见故障分析与处理2.1粘结粒子和拖尾粒子①切刀盘找正不准;在开车前,应该确认切刀上没有上次停车粘有的粒料和碎屑,并且水室干净没有块料。

尤其是刀背看不到的地方,用手触摸检查。

在清理模板、水室小块料和切刀缠刀料时会造成刀盘和切刀轴变形或者切刀卷刃,导致切粒时与模板贴合不好,影响产品质量,严重时会造成切刀后退、缠刀、灌肠的后果。

造粒机在正常停车后一般不对刀盘找正,但出现上述问题引起的停车,建议对切刀重新多次找正;②操作人员操作不到位;这一点主要体现在开车过程中:在开车前操作人员应该对小车轨道检查,确认轨道没有颗粒,使小车在前进中能够畅通无阻。

合模时应将小车前进至模板0.5米的位置,快速清理模板,在颗粒水到达前,模孔尽量减少流出树脂,保证启动切粒机电机、进刀、PCW水打直通(进水)这三者操作紧密连接,一气呵成;③保证充模质量;为了保证填充模板的有效性,将之前的开车负荷4t/h改为6t/h,让树脂充分填充模板;④调整切粒水温和模板温度;在开车前将颗粒水箱加热蒸汽打开对颗粒水加热至53度左右,不要过高也不要过低,保证合适的水温有利于树脂的成型和冷却。

过高的水温颗粒将来不及冷却造成粘结粒子,过低的水温容易产生碎屑粒子;⑤调整进刀压力和平衡压力;进刀压力太低,切刀和模板离得太远,颗粒不能被及时切断,导致拖尾。

切刀和模板离得太近,切刀磨损太快,减少了切刀和模板的使用寿命;⑥有垫刀料导致切刀后退;这类事故初期可降低造粒负荷,反复进刀两次处理,处理后通过视镜查看水室切刀、颗粒外观,判断是否有好转。