奥林巴斯OLS4100激光共聚焦显微镜在PCB行业的应用

- 格式:pdf

- 大小:889.18 KB

- 文档页数:4

钴对连续冷却下高碳钢组织的影响汪启明①1 王纯1 陈银莉2 黄斌2(1:北京科技大学高效轧制与智能制造国家工程研究中心 北京100083;2:北京科技大学钢铁共性技术协同创新中心 北京100083)摘 要 通过在DIL805热膨胀相变仪上进行连续冷却转变试验,研究了Co微合金化对Fe-C-Si系高碳钢的连续冷却下珠光体相变行为的影响。

实验结果表明:Co元素提高了珠光体相变的开始温度,加快了过冷奥氏体向珠光体的转变过程,并扩大了珠光体相变冷速范围。

通过动力学计算、衍射峰谱和微观组织分析,发现Co在不同相中的质量分配不同且扩散速率低,抑制了相变时新相的析出和长大,进而细化珠光体片层间距,并观察到在3℃/s的冷速下细化作用最明显。

关键词 高碳钢 钴 连续冷却转变 珠光体 晶界渗碳体中图法分类号 TG142 TG161 文献标识码 ADoi:10 3969/j issn 1001-1269 2022 05 018EffectofCoontheMicrostructureofHighCarbonSteelunderContinuousCoolingWangQiming1 WangChun1 ChenYinli2 HuangBin2(1:NationalEngineeringResearchCenterforAdvancedRollingandIntelligentManufacturing,UniversityofScienceandTechnologyBeijing,Beijing100083;2:CollaborativeInnovationCenterofSteelTechnology,UniversityofScienceandTechnologyBeijing,Beijing100083)ABSTRACT TheeffectofComicroalloyingonthepearlitetransformationbehaviorofFe-C-SihighcarbonsteelundercontinuouscoolingwasstudiedthroughcontinuouscoolingtransformationexperimentsonDIL805thermaldilatometer.Experimentalresultsshowthatthestartingtemperatureofpearlitetransformationwasincreased,thetransformationprocessofsupercooledaustenitetopearlitewasaccelerated,andtherangeofpearlitetransformationcoolingratewasexpandedwiththeadditionofCoelement.Throughthecalculationofkinetic,characterizationofthespectrumdiffractionpeakandmicrostructure,itwasfoundthatthemassdistributionofCoindifferentphasesisdifferentandthediffusionrateislow,whichinhibitedtheprecipitationandgrowthofnewphasesduringphasetransition,andthenrefinedthepearliteinterlayerspacing,anditwasobservedthatthethinningeffectisthemostobviousatthecoolingrateof3℃/s.KEYWORDS Highcarbonsteel Cobalt Continuouscoolingtransition Pearlite Cementiteongrainboundary1 前言高碳珠光体钢具有很高抗拉强度的同时兼具一定的塑性,是生产桥梁缆索钢丝的主要材料,高碳珠光体钢的原始性能也决定了钢丝的最终抗拉强度[1]。

Al/Ti对磁控溅射 TiAlN膜层结构、硬度和摩擦性能的影响王新;李德元;金浩;陈勇;张罡【摘要】采用磁控溅射技术在炮钢基材表面制备不同Ti靶电流的TiAlN膜层。

利用激光共聚焦、X射线衍射仪、扫描电镜、纳米压痕仪、多功能材料表面性能测试仪、蔡司显微镜等检测方法,研究不同Al/Ti对TiAlN膜层的粗糙度,相结构、纳米硬度、摩擦性能的影响。

结果表明:磁控溅射沉积TiAlN膜层光滑致密,无大液滴,以TiN(200)、(220)为主相择优生长。

Al/Ti比值为1.32时,薄膜硬度处于峰值区,纳米硬度最高可达19GPa。

Al/Ti比值为0.87时硬度略微降低,但表面粗糙度最小为0.029μm,摩擦系数保持稳定最低为0.4723左右。

Al/Ti比值为0.87时,表现出较好的抗磨损性能。

%TiAlN films with different Ti target current were prepared on the surface of the gun steel by magne-tron sputtering technology .Laser scanning confocal microscope , X-ray diffraction , scanning electron microscopy , nano indentation , multifunctional material surface performance tester , Zeiss microscope detection method of differ-ent Al/Ti on TiAlN roughness , phase structure , hardness , friction properties were used .The results show that the TiAlN films deposited by magnetron sputtering is smooth and dense , with no large droplets , and the TiN (200) and (220) is the dominant phase .When the Al/Ti ratio was 1.32, the hardness of the films in the peak district , nano hardness up to 19 GPa.When the Al/Ti ratio is 0.87, the hardness is slightly lower , but the minimum surface roughness is 0.029 μm, and the friction coefficient is about 0.472 3.When the Al/Ti ratio is 0.87,the wear re-sistance is better .【期刊名称】《科学技术与工程》【年(卷),期】2016(016)031【总页数】6页(P18-23)【关键词】磁控溅射;炮钢;TiAlN膜层;液滴;表面粗糙度;相结构;纳米硬度;摩擦系数【作者】王新;李德元;金浩;陈勇;张罡【作者单位】沈阳工业大学材料科学与工程学院1,沈阳 110870;沈阳工业大学材料科学与工程学院1,沈阳 110870;沈阳工业大学材料科学与工程学院1,沈阳110870; 沈阳理工大学装备工程学院2,沈阳 110159;成都晋林机械制造有限公司3,成都 611930;沈阳理工大学材料科学与工程学院4,沈阳110159【正文语种】中文【中图分类】TG174.444随着材料表面改性技术的快速发展,传统TiN和TiC涂层的性能存在许多不足之处,比如硬度低、耐磨性差、抗氧化温度不高等,远不能适应当前的工业生产。

激光共聚焦显微镜在铜箔表面粗糙度测量中的应用张艳华 葛 鹰(广东生益科技股份有限公司,国家电子电路基材工程技术研究中心,广东 东莞 523808)摘 要 文章主要对激光法测量铜箔表面粗糙度的测量进行研究。

结果表明,激光法具有灵敏度高、分辨率高、准确性高、速度快、不损伤样品等优点,在铜箔表面粗糙度测量技术上具有更大优势。

关键词 激光共聚焦;铜箔;表面粗糙度;非接触式中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)03-0026-04 Application of laser confocal microscope in surfaceroughness measurement of copper foilZhang Yanhua Ge YingAbstract In this paper the measurement of the surface roughness of the copper foil by laser method is studied. The results show that the laser method has the advantages of high sensitivity, high resolution, high accuracy, high speed and non-damaged sample, and it has a greater advantage in the surface roughness measurement technology of copper foil.Key words Laser Confocal; Copper Foil; Surface Roughness; Non-Contact1 引言铜箔是覆铜板(C C L)及印制电路板(PCB)制造种的重要材料,在当今电子信息产业高速发展中,随着印制电路板的集成程度增加,电子线路趋向于高精细和高密度化,信号传输频率越来越高[1],低轮廓铜箔和超低轮廓铜箔越来越被大量使用,同时铜箔粗糙度成为了一个不可或缺的测量参数,是影响PCB信号完整性的关键因素,也给铜箔粗糙度的检测技术带来了新的挑战。

丙烯酸酯乳液压敏胶剥离强度稳定性的研究摘要:乳液压敏胶具有成本低、使用安全、无污染、聚合时间短、对各种材料都有良好的粘结性、涂膜无色透明等优点,已被广泛用于包装胶带、压敏标签、医用材料、一次性用品等。

但乳液压敏胶的剥离强度稳定性较差,随着压敏胶的流动和被粘接物润湿后充分接触,后期剥离强度增加较大,该现象称为后增强。

关键词:剥离强度;悬浮聚合;微球;后增强前言:为解决乳液压敏胶剥离强度随粘贴时间延长而增大的问题,采用乳液聚合方法合成丙烯酸酯乳液压敏胶,相比于溶剂型丙烯酸酯压敏胶,乳液型丙烯酸酯压敏胶的综合性能,即初粘力、持粘力、180°剥离强度及三者之间的平衡较差,导致目前国内外干电池标签用的压敏胶几乎都是溶剂型压敏胶。

1.实验部分1.1原材料原材料丙烯酸丁酯(BA)、丙烯酸异辛酯(2-EHA)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸(MAA)、甲基丙烯酸羟乙酯(HEA)、丙烯酸缩水甘油酯(GMA)、双丙酮丙烯酰胺(DAAM)、甲基丙烯酸脲基酯(UMA),工业级,上海永正化工有限公司;SR-10,工业级,南京馨海商贸有限公司;TX-4SA,工业级,江苏省海安石油化工厂;过硫酸铵(APS),工业级,爱建德固赛(上海)有限公司;氨水,工业级,济南金日和化工有限公司;叔丁基过氧化氢、吊白块,化学纯,市售;水溶性聚酯,自制。

1.2实验仪器10L玻璃反应釜;温度计;鼓风恒温干燥箱;分析天平;NDJ-79型旋转粘度计;CNY-1初粘力测试仪;CNY-2型持粘力测试仪;KJ-1065系列剥离强度试验机。

1.3乳液聚合将各组分按一定比例加入到乳化釜中,通过机械搅拌进行预乳化得到乳白色预乳化液。

在装有冷凝管、温度计、恒压漏斗的玻璃反应釜中,加入去离子水,加热至80℃,加入少量单体预乳化液及剩余一半的引发剂,保温聚合30min后,通过恒压漏斗滴加剩余的单体预乳化液,3h滴加完毕,继续保温1h,然后降温至70℃,加入叔丁基过氧化氢/吊白块,反应30min后降至室温出料。

激光扫描共焦显微镜 在钢铁冶金行业中的应用宋 敏 华 OLYMPUS激光扫描共焦显微镜材料检测实验室songminhua@,sh@摘要:本文主要介绍激光扫描共焦显微镜的功能、特点,简要介绍激光扫描共焦显微镜在 钢铁冶金行业中的应用。

关键词:激光扫描共焦显微镜,钢铁冶金行业,应用。

THE APPLICATION OF CONFOCAL LASER SCANNING MICROSCOPYSong Min-hua Testing & Analysis Lab Of Material , OLYMPUS Scanning Microscopesongminhua@,sh@Confocal LaserAbstract : This paper introduces functions and characteristic of confocal laser scanning microscope, and also the brief introduction applications of confocal laser scanning microscope calling of ferrous metallurgy. Key words: Confocal laser scanning microscope; Calling of ferrous metallurgy; Application.金相技术作为材料研究和检验手段,要追溯到索拜(Sorby)1860 年开始运用 光学显微镜研究金属内部组织并于 1864 年在历史上最早发表金属显微组织的论文。

此后,光学显微镜逐渐成为研究和检验金属材料组织的有效手段。

目前,光学显微镜作为一种微观形态学工具,在工业测试方面的应用,我们比 较熟悉的主要有单独作为形态学工具,进行材料组织分析和外观缺陷检查,如金相 显微镜和立体显微镜;与光栅量测结合,进行部件的精密尺寸测量,如工具显微镜, 测量显微镜。

激光共聚焦显微镜的原理与应用范围讲解激光共聚焦显微镜(Confocal laser scanning microscope, CLSM)是一种高分辨率的显微镜技术,它利用激光束进行点扫描,将样品的不同深度处的信息获取并合成,从而实现三维图像的获取。

本文将对激光共聚焦显微镜的原理和应用范围进行详细介绍。

首先是激光扫描。

激光束通过空气透镜和扫描镜反射,聚焦在样品上。

扫描镜以一个固定的频率和幅度来快速振动,使得激光束扫描在样品表面,形成二维扫描像。

其次是共焦原理。

共焦显微镜利用一个空孔径光阑(pinhole)来调整激光束的直径,只允许经过焦平面的光通过,其他散射光被阻挡。

这样可以消除在光路上不同深度处的散射光干扰,提高图像的纵向分辨率。

同时,由于只有通过焦平面的光才能进入探测器,所以可以采集不同深度处的信息,合成三维图像。

最后是探测技术。

通常激光共聚焦显微镜会配备一个光电探测器,并通过探测器来收集散射和荧光光信号。

散射光可以用来形成反射式图像,而荧光光信号则可以用来观察标记了特定分子或细胞的样品。

通过调整激光的波长和探测器的设置,可以实现不同特定分子和结构的成像。

1.细胞和组织成像:激光共聚焦显微镜可以提供高分辨率的细胞和组织成像。

通过荧光标记特定蛋白质或细胞结构,可以观察和研究细胞内部的生物过程和结构。

2.神经科学:激光共聚焦显微镜在神经科学中的应用得到了广泛关注。

可以观察和追踪神经元的形态和功能,研究神经网络的连接和活动,揭示神经系统的工作机制。

3.生物医学研究:激光共聚焦显微镜在生物医学研究中也扮演着重要的角色。

可以用于癌症细胞的培养和观察,研究癌症的发生和发展机制。

还可以用于研究哺乳动物早期发育过程中的细胞分化和组织形态的变化。

4.材料科学:激光共聚焦显微镜可用于对材料的表面和内部结构进行观察和分析。

可以研究纳米材料的形貌和组成,观察材料的晶体结构和缺陷。

总之,激光共聚焦显微镜是一种重要的显微镜技术,具有高分辨率、三维成像和可观察特定分子和结构的能力。

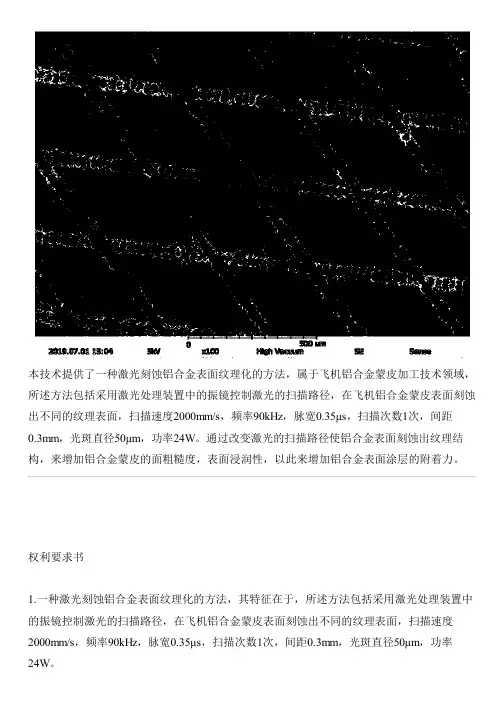

本技术提供了一种激光刻蚀铝合金表面纹理化的方法,属于飞机铝合金蒙皮加工技术领域,所述方法包括采用激光处理装置中的振镜控制激光的扫描路径,在飞机铝合金蒙皮表面刻蚀出不同的纹理表面,扫描速度2000mm/s,频率90kHz,脉宽0.35μs,扫描次数1次,间距0.3mm,光斑直径50μm,功率24W。

通过改变激光的扫描路径使铝合金表面刻蚀出纹理结构,来增加铝合金蒙皮的面粗糙度,表面浸润性,以此来增加铝合金表面涂层的附着力。

权利要求书1.一种激光刻蚀铝合金表面纹理化的方法,其特征在于,所述方法包括采用激光处理装置中的振镜控制激光的扫描路径,在飞机铝合金蒙皮表面刻蚀出不同的纹理表面,扫描速度2000mm/s,频率90kHz,脉宽0.35μs,扫描次数1次,间距0.3mm,光斑直径50μm,功率24W。

2.根据要求1所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,激光在飞机铝合金蒙皮表面产生的凹坑直径为45-55μm,凹坑的形状近似为圆形,凹坑叠加而成形成扫描路径。

3.根据要求2所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,凹坑直径为50μm。

4.根据要求1所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,纹理表面为菱形。

5.根据要求1所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,纹理表面为正方形。

6.根据要求1所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,所述激光处理装置包括载物台,所述载物台的上方设置有激光加工头,所述激光加工头与电脑服务器电连接,所述电脑服务器还与激光器电连接,所述激光器发射激光束进入所述激光加工头的输入端,所述激光加工头将激光束向下照射于所述载物台上部的飞机铝合金蒙皮表面,所述激光加工头由六轴机械臂控制。

7.根据要求5所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,所述六轴机械臂的下部设置有固定支座。

8.根据要求5所述的一种激光刻蚀铝合金表面纹理化的方法,其特征在于,所述激光加工头中设置有用于调节激光束扫描路径的振镜。

激光共聚焦显微镜的原理与应用范围激光共聚焦显微镜(Laser Scanning Confocal Microscopy,简称LSCM),是一种先进的光学显微镜技术。

它利用激光光源,通过聚焦光束经过物镜透镜并聚焦到样品表面,然后通过探测光学系统和探测器来收集样品的荧光或反射信号。

该系统能够获得高对比、高分辨率的三维空间图像。

以下将从原理和应用范围两个方面详细介绍。

原理:其工作原理包含以下几个步骤:1.使用激光器产生激光光源。

2.激光光源通过透镜系统,以点状聚焦到样品表面。

3.将该激光光斑与物镜的孔径大小匹配,通过荧光或反射信号的收集,获得图像。

4.图像信号通过探测器转化为电信号,进而被放大、采集以及分析。

5.使用扫描式镜片的控制系统进行扫描,以获取多个平面上的图像,从而构建三维样品结构。

应用范围:1.生命科学研究:激光共聚焦显微镜广泛应用于生命科学领域,例如生物医学、细胞学和神经科学研究。

它可以观察和分析细胞结构、细胞器、蛋白质分布、细胞信号通路等生物过程。

2.材料科学研究:激光共聚焦显微镜可以用于材料表面和内部结构的分析。

例如,可以观察材料的纳米结构、微孔等特征,也可以用于观察材料的表面反应、拓扑结构等。

3.环境科学研究:激光共聚焦显微镜可以用于环境污染物的检测与分析。

例如,可以观察和分析水体、土壤等环境样品中微小颗粒、微生物的分布和数量。

4.医学诊断和临床应用:激光共聚焦显微镜可用于医学诊断和临床应用。

例如,用于检测肿瘤标志物、血液细胞计数、皮肤病变的分析等。

5.药物研发:激光共聚焦显微镜可以用于药物研发过程中的药效评估、药物代谢机制研究等。

6.光学器件和半导体工艺:激光共聚焦显微镜可以用于光学器件的检测和调试,例如芯片封装、薄膜材料的测试等。

总之,激光共聚焦显微镜在生命科学、材料科学、环境科学、医学、药物研发等领域具有广泛的应用价值。

随着科学技术的不断进步,激光共聚焦显微镜将会在更多的领域中发挥重要作用,推动科学研究和技术发展。

WC-10Co-4Cr涂层高温微动磨损特性张六泉;任平弟;张晓宇;袁新璐【摘要】In order to explore the high temperature fretting wear behavior and mechanism of WC-10Co-4Cr coating,high velocity oxy-fuel spraying technique was used to prepare the WC-10Co-4Cr coating on the surface of Inconel690 alloy.The fretting wear behavior of WC-10Co-4Cr coating was investigated by PLINT electro-hydraulic servo high temperature fretting tester at the conditions of temperature from 25 ℃ to 300 ℃ under atmosphere condition,the normal load of 100 N,the displacement amplitude of 200 μm,the frequency of 2 Hz,and the number of cycles of3×104.The wear scar was analyzed by scanning electron microscope,dual mode profilometer and 3D confocal microscopy instrument.The results show that the microstructure of the coating is two phase distri.bution of lamellar stacking,which is compact and low porosity,and the coating is closely connected with the substrate.The micro-hardness of the coating is HV810.82,which is 3.3 times of that of the substrate;the friction coefficient of WC-10Co-4Cr coating is increased with the increasing of temperature under the same normal load and displacement amplitude,and the wear is also increased.When the temperature is higher than 250 ℃,the WC-10Co-4Cr coating is seriously worn.Adhesive wear,oxidation and delamination are the main wear mechanisms of the WC-10Co-4Cr coating at high temperatures.%为研究WC-10Co-4Cr涂层的高温微动磨损性能和微动磨损机制,采用超音速火焰喷涂技术在Inconel690合金表面制备WC-10Co-4Cr涂层.使用PLINT电液伺服高温微动试验机,在室温25℃至高温300℃大气气氛条件下,选择法向载荷100N、位移幅值200 μm、频率2Hz、循环次数3×104次,进行微动磨损特性试验,通过扫描电子显微镜、双模式轮廓仪和三维共聚焦显微镜等仪器对磨痕进行分析研究.结果表明:涂层组织呈层状叠加的两相分布,致密、孔隙率低,涂层与基体结合紧密,显微硬度为HV810.82,是基体的3.3倍;在法向载荷和位移幅值一定时,随着试验温度的升高WC-10Co-4Cr涂层的摩擦因数增大,且磨损加剧;温度高于250℃条件下,WC-10Co-4Cr涂层发生严重磨损;WC-10Co-4Cr涂层的高温微动磨损机制主要表现为黏着磨损、氧化和剥层的共同作用.【期刊名称】《润滑与密封》【年(卷),期】2018(043)002【总页数】6页(P41-46)【关键词】WC-10Co-4Cr涂层;超音速火焰喷涂;Inconel690合金;高温;微动磨损【作者】张六泉;任平弟;张晓宇;袁新璐【作者单位】西南交通大学牵引动力国家重点实验室摩擦学研究所四川成都610031;西南交通大学牵引动力国家重点实验室摩擦学研究所四川成都610031;西南交通大学牵引动力国家重点实验室摩擦学研究所四川成都610031;西南交通大学牵引动力国家重点实验室摩擦学研究所四川成都610031【正文语种】中文【中图分类】TH117.1热喷涂WC-Co硬质涂层,因为其具有高硬度、较好的耐磨性和与基体较好的结合强度等优点广泛用于水利、电力、冶金和航空航天等领域[1-3]。

激光共聚焦显微镜OLS4100在PCB 行业中的应用背景随着电子产品变得越来越小,越来越复杂,小型柔性电路板的需求不断的增长。

制造柔性电路板,是先把一个或者多个铜箔层连接到电介质树脂基片,然后腐蚀铜箔,来创建所需要的导线图案。

在应用到基板之前,要先把铜表面做粗糙化处理,这样才能促进它的粘附。

如果铜箔表面的粗糙度不够,就使得树脂在生产过程中不够牢固,然后导致电子设备的缺陷和故障。

因此,铜箔的粗糙度必须仔细测量。

什么是激光共聚焦扫描显微镜?奥林巴斯3D 测量激光显微镜广泛应用于PCB 行业的应用,它在激光显微领域树立了全新的标准。

现在,为满足测量精度不断提高和测量范围日益扩大的需求,不但可以非接触测量,高分辨率观察,高精度测量,而且可以拍摄到更高画质的影像,大大突破了激光显微镜的界限,同一视野内获得高度信息、彩色信息,而且不需要前处理、准备样品,不需要专业的人员,谁都可以使用。

激光共聚焦显微镜的优势:激光扫描共焦显微镜(LEXT OLS4100):该设备具有超高水平及Z 轴分辨率(0.12µm 和0.01µm ),能够在完成三维实时观察的同时,进行线宽、台阶、线面粗糙度、体积及规则几何图形的测量。

u5nm 段差PTB スタンダード同一类产品当中,奥林巴斯激光共聚焦显微镜是第一个成功保证《准确度》和《重复性》的,在相同测量条件下,对同一被测量物,连续进行多次测量,所得结果之间都处于一致性;测量结果与被测量真值之间保存一致的程度激光共聚焦显微镜7种测量功能及其精度保证表面粗糙度是指物体表面光滑还是粗糙等多种表现凹凸的形式。

表面粗糙度是由无数微小凹凸点组成,有些是人工造成的,有的是自然形成。

由不同级别的凹凸组成。

测量粗糙度,需要根据波长分解成几个部分。

表面粗糙度的测量方法表面粗糙度测量方法大致可分为接触式和非接触式两大类。

接触式测量中最常用的是触针法,选用测量仪器为便携式粗糙度测试仪;非接触式测量中最常用的是可以测量轮廓截面上任意两点之间的高低差异。

第47卷第6期燕山大学学报Vol.47No.62023年11月Journal of Yanshan UniversityNov.2023㊀㊀文章编号:1007-791X (2023)06-0506-13Al-Si 合金表面析出行为及调控机制王健东1,杨兴铭1,杨寿奎2,MATEO Carlos Garcia 3,CARABALLO Isaac Toda 3,于㊀皓2,∗,徐㊀伟2(1.东北大学材料科学与工程学院,辽宁沈阳110819;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;3.西班牙国家冶金研究中心物理冶金系,西班牙马德里28040)㊀㊀收稿日期:2022-07-24㊀㊀㊀责任编辑:唐学庆基金项目:国家重点研发计划资助项目(2021YFB3702502);国家级大学生创新创业训练计划资助项目(211346);中央高校基本科研业务专项资金资助项目(N2124001)㊀㊀作者简介:王健东(2001-),男,辽宁葫芦岛人,主要研究方向为合金的表面析出行为;∗通信作者:于皓(1991-),男,山东泰安人,博士,主要研究方向为新型自修复合金的计算设计及应用,Email:yuhao@㊂摘㊀要:表面处理在合金制备过程中应用广泛,其中通过调控表面析出行为来改变表面性质是一种简单易操作的合金表面处理方式㊂然而目前合金表面析出形核及长大的影响因素不明,制约了析出行为调控的有效实现㊂本文基于Al-Si 合金体系,分别通过改变表面粗糙度及表面应力状态的处理方式,以及分步退火工艺及直接退火工艺的热处理方法,系统性地研究了不同表面状态及不同热处理工艺对表面析出热动力学的影响规律及机制㊂实验结果表明,直接退火工艺下,表面析出相沿平行于表面方向及垂直表面方向的析出行为与表面粗糙度及应力状态的分布并无明显关联㊂而在分步退火工艺下,表面析出相表现出显著的沿划痕内部㊁压痕边部等大曲率表面特异性生长的趋势㊂对析出行为定量统计以及热动力学机制的分析指出,表面析出相的形核热力学并未受到表面曲率改变的显著影响,而其长大速率在大曲率表面处有较为明显的提高㊂此现象的发现与机制的阐释可为表面析出行为的定量调控提供指导㊂关键词:析出相;表面粗糙度;表面应力;热动力学中图分类号:TG146.2+1㊀㊀文献标识码:A㊀㊀DOI :10.3969/j.issn.1007-791X.2023.06.0040㊀引言表面处理在合金制备过程中应用十分广泛㊂由于其特殊的物理化学性质,合金的表面直接影响其耐蚀性㊁耐磨性㊁疲劳寿命等性能[1-5],并且在反射性㊁润湿性和生物相容性等功能特性方面也有重要影响㊂目前已开发出一系列表面处理工艺,以满足服役过程中对材料表面性能的要求㊂现有的表面工程及处理技术有:表面淬火㊁表面硬化㊁电镀㊁化学镀㊁离子镀㊁热喷涂㊁激光熔覆㊁气相沉积㊁辉光等离子渗㊁激光表面合金化㊁合金表面析出等[6-14]㊂然而现有的全部表面处理工艺几乎均作为材料制备过程中的一个独立的加工步骤,并且通常还包括添加来自外部来源的材料如油漆㊁碳㊁氮㊁锌等[15-22]㊂在加工过程中增加一个单独的步骤通常会导致加工成本的大幅提升,同时还会产生更多的能源消耗以及污染物排放㊂作为一种表面改性的新工艺,调控表面析出能够非常有效地对合金的表面性能进行改良,并且由于其只需要进行相对简单的工序即可实现合金表面的改性,因此有望整合到合金整体处理工艺中,达到简化操作流程㊁节约加工成本的目的[23]㊂然而目前为止,影响表面析出的主要因素与机制方面的研究较少,这就导致难以精准地对表面析出行为进行预估与调控㊂Feng 等人发现在Al-Cu-Mg 合金自然时效的过程中,由于管扩散的激活能相对于体扩散更低,并且位错运动可能将溶质原子从内部携带到表面,因此位错可以促进第6期王健东等㊀Al-Si合金表面析出行为及调控机制507㊀溶质向表面的扩散,进而促进表面析出[24]㊂Xia等人也发现,在GW103K合金中,经过表面机械研磨处理引入位错后,析出相在表面的形核功减小,形核率增大,在相同的热处理工艺下会出现更多的表面析出[25]㊂Jepson等人发现在双相不锈钢合金中,在一定的热处理时间和温度下,材料表面σ相的形成速率发生了变化,表面越粗糙,析出深度越大[26]㊂Krishna等人发现通过对AA2219合金引入宏观压痕以产生局部表面变形后再进行时效处理,可以提高表面变形区的析出速率,使材料内部基体达到峰时效的同时表面变形区达到过时效状态,在不牺牲合金整体强度的前提下提高表面的耐蚀性[27]㊂以上研究已初步表明,表面析出的热动力学可能受表面粗糙度及应力分布的影响㊂此外,表面析出本质上仍为固溶原子受化学驱动力驱动脱溶行为,其析出行为决定于材料的热力学状态,因此通过调节热处理工艺促进表面偏析行为的方法可以实现表面析出的有效调控㊂Chen等人通过试验发现在6061铝合金中,热处理工艺对表面析出的形态以及动力学有较大影响㊂将合金在570ħ固溶处理2h后以50ħ/min的速度冷却至450ħ并保温15min后淬火(分步退火工艺),其表面析出物的形态表现为分枝状,分布均匀,相对于原始表面凸起,呈现出三维形态㊂改变保温温度后,在一定温度范围内,随着时效温度的降低,析出物的数量密度增加,平均尺寸减小[23]㊂通过采用分步退火工艺进行热处理使合金产生表面偏析从而改变表面析出形成的热动力学条件,促进表面析出的形成[28-32]㊂因此,表面析出行为受热处理工艺的影响十分显著㊂总结来说,已有研究目前已形成了表面析出可能与表面粗糙度㊁表面应力及热处理工艺相关的表观结论,然而影响表面析出的热动力学机制尚并不明确,制约了其定性/定量调控的实现㊂为探索合金不同表面状态及不同热处理工艺对合金表面析出的影响规律及机制,本文选择Al-Si二元合金为原型合金,通过机械磨损改变合金表面的粗糙度,通过显微硬度计引入压痕使样品表面部分区域产生表面应力,同时采用分步退火与直接退火两种不同的热处理工艺进行对比试验,分别研究了不同的热处理工艺㊁表面应力和表面粗糙度对表面析出过程的影响,以揭示不同表面处理方法对表面析出热动力学的影响机制,为表面析出行为的调控提供指导㊂1 实验本文选择的代表性合金体系为Al-1.12%(质量分数)Si二元合金,选择纯度为99.99%的高纯铝及纯度为99.99%的高纯硅为原料,以排除杂质元素对表面析出行为的影响㊂通过真空感应熔炼和锻造获得特定尺寸的原型合金锭㊂使用Thermo-Calc热动力学软件的TCAL6数据库,计算Al-1.12%(质量分数)Si合金的热平衡相图(图1 (a)),确定其单相区温度范围为540ħ~600ħ,为获得具有过饱和固溶度的基体,需要先将合金在550ħ下保温5h以实现成分均一化㊂将均一化后的样品水冷淬火,得到常温下处于过饱和状态的单相合金,基于此对此样品应用不同方法进行处理,以观察其表面析出行为㊂为实现对合金表面析出行为的原位观测,本文使用VL2000DX型高温激光共聚焦显微镜对样品进行热处理及表征㊂在加热前将腔体抽真空至10-3Pa,以尽可能减少气氛对表面析出的影响㊂为了防止升降温过程中Si的富集与第二相的析出影响实验结果,需要快速升降温以减少样品位于两相区的温度范围的时间,因此实验的升温速率设置为150ħ/min,由高温降到室温的降温速率均设置为250ħ/min㊂首先由Al-1.12%(质量分数)Si合金热平衡相图,得知在平衡状态下,Al-1.12%(质量分数)Si 合金在540ħ时为单一FCC基体相,在540ħ以下位于基体+富Si相的双相区㊂因此,确定了热处理温度分别为540ħ与450ħ㊂为了对比不同热力学状态对表面析出行为的影响,本文设置了两种不同的热处理工艺,一种为分步退火工艺(图1(b)),即先将样品以150ħ/min的升温速率加热至540ħ保温30min后,再以50ħ/min的降温速率降温至450ħ,分别保温5min或30min,最后以250ħ/min的降温速率降温到室温㊂另一种为金属热处理常用的直接退火工艺(图1(c)),即将样品以150ħ/min的升温速率加热至540ħ后分别保温5min或30min后,以250ħ/min的降温速率降温到室温㊂在热处理之前,还需要在同一样品的两个区域508㊀燕山大学学报2023分别引入两种不同的表面处理工艺㊂一种是用5000#砂纸在已机械抛光的合金表面引入划痕,以产生不同的表面粗糙度,另一种是用显微硬度计在已机械抛光的合金表面压出压痕以引入表面应力㊂旨在通过控制变量的方法研究合金表面应力㊁表面粗糙度和热处理工艺对表面析出过程的影响㊂图1㊀合金热平衡相图及热处理工艺图Fig.1㊀Thermal equilibrium phase diagram and heat treatment process diagram of alloy㊀㊀在样品经表面处理与热处理后,为定量化表面析出行为,需同时对析出相沿平行于样品经处理的表面方向以及该表面的垂直方向的析出行为进行表征㊂具体如图2所示㊂采用表面镀镍的方法观测析出相沿垂直表面的截面处析出形貌㊂电镀实验所用镀液为电镀冲击镍镀液,主要成分为氯化镍与盐酸㊂将样品连接直流脉冲电源的正极,镍板连接负极后样品与镍板同时放入电镀液中在3V电压下电镀10min㊂图2㊀不同表面处理方法示意图Fig.2㊀Schematic diagram of different surface treatment methods㊀㊀使用OLS4100型3D测量激光显微镜测量试样表面物理形貌及粗糙度,并利用Abaqus有限元模拟压痕的应力集中区域㊂同时使用BX53MRF型奥林巴斯金相显微镜与JEOL JXA-8530F场发射电子探针,对样品不同区域析出相沿平行于表面方向及垂直于表面方向的形貌与元素分布等显第6期王健东等㊀Al-Si 合金表面析出行为及调控机制509㊀微特征进行表征㊂2㊀结果与讨论2.1㊀表面处理方法使用3D 测量激光显微镜对引入划痕前㊁后的表面粗糙度进行分析㊂图3(a)㊁(b)分别为样品表面抛光前后激光共聚焦粗糙度分布图,通过计算垂直于划痕方向的线粗糙度可知抛光后合金表面的线粗糙度为R a =0.0072μm,表面处理后合金划痕处线粗糙度为R a =0.9624μm,造成了显著的粗糙度差异,可以对比不同表面粗糙度对析出行为的影响㊂图3㊀样品表面粗糙度分布Fig.3㊀The surface roughness distribution of the samples㊀㊀图4为使用Abaqus 有限元模拟引入压痕的表面应力与应变分布的结果㊂图4中大图为压痕的应力分布,右上角小图为压痕的等效应变分布㊂采用隐式计算,设定铝合金基体屈服强度30MPa,弹性模量为70GPa,密度为2700kg /m 3,网格采用C3D8类型网格,网格间距0.003mm,模拟区域40μm ˑ40μm㊂由有限元模拟应力分布的结果可知,压痕中心处㊁棱边处及四边的中心处为应力集中区域,如图中箭头标记区域所示㊂而右上图等效应变的分布结果表明,压痕的棱边处及压痕中心位置为等效压应变的集中分布区域㊂压痕实验造成表面应力集中的区域与应变集中的区域高度重合㊂因此,表面应力/应变集中区域附近的表面析出行为将为接下来研究表面析出行为的重点关注区域㊂图4㊀压痕表面应力应变分布模拟图Fig.4㊀Simulation of stress and strain distributionon the indentation surface2.2㊀截面处理方法为了定量表征不同热处理工艺下析出自样品表面向基体内部的析出规律,在经热处理与表面处理后的样品表面镀镍,随后将样品沿垂直表面方向用砂纸打磨到一定深度后抛光至OPS 级,以便观察表面析出沿截面方向析出行为㊂镀镍后样品垂直截面如图5所示,镀层的厚度约为9.46ʃ1.86μm㊂对于表面处理后的样品表面,由于热处理工艺以及表面处理方式的不同,析出相沿平行于表面方向的析出行为也各不相同,因此需对不同热处理工艺以及表面处理方式的样品分别进行表征研究㊂但实验结果表明,与表面析出行为不同的是,析出相在垂直截面的析出行为仅受热处理工艺的影响,而在划痕与压痕垂直截面处的形貌并无明显差别㊂即不同表面处理方式对析出相垂直表面方向析出行为的影响不大㊂因此本文以划痕为例,对析出相沿垂直表面方向的析出行为510㊀燕山大学学报2023进行了表征㊂图5㊀镀镍后样品垂直截面图Fig.5㊀Vertical cross section of the sample after nickel plating2.3㊀不同处理工艺下的表面析出行为2.3.1㊀表面划痕处理将样品使用分步退火工艺进行热处理,并分别在450ħ下保温5min 与30min,处理后对样品表面使用光学显微镜对样品划痕区域进行观察,得到的图像分别如图6(a)与图6(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图6(a)与图6(c)中小图所示;同时使用电子探针对样品进行成分扫描来确定样品划痕区域表面和垂直截面的Si 元素的面分布,其结果如图6(b)与图6(d)所示㊂保温5min后,表面析出的析出相尺寸呈双峰分布,较大的析出相尺寸平均为11.77μm 2,形态为树枝状;较小的析出相的尺寸平均为0.23μm 2,形态为等轴状㊂划痕处树枝状析出相与等轴状析出相的分布相较于无划痕处并无差异,二者分布相对均匀,并且划痕处树枝状析出相出现沿划痕方向生长的趋势;划痕处与无划痕处的Si 浓度面分布也无明显差异,在个别部位出现富Si 区沿划痕方向扩张的趋势㊂而对于该样品的垂直截面,析出相并未表现出特异性分布,形态呈椭圆状,生长深度约为0.72μm㊂保温30min 后,表面析出的析出相尺寸仍呈双峰分布,但与保温5min 的样品相比,较大的树枝状的析出相尺寸明显增大,平均达44.25μm 2;较小的析出相的尺寸变化不大,平均为0.18μm 2,但数量明显减少㊂其垂直截面析出相仍未出现特异性分布,形态仍为椭圆状,但其深度相较于保温5min 的样品明显增长,为1.19μm㊂与保温5min 的样品差异较大的是:随着保温时间的延长,处于无划痕区域的析出相占总析出相的比例明显减少㊂析出相的形态相较于5min 时也有所不同,在形成了较大尺寸的树枝状析出相的同时,绝大部分的析出沿划痕生长,同时富Si 区明显沿划痕方向扩张;并且划痕内析出相的分支较无划痕处析出相更少,甚至没有分支㊂产生这种现象的原因有可能是析出相处于无划痕处的一些分支重新固溶到了基体中,使得部分析出相的分支数减少;也有可能是析出相沿划痕方向的生长速率大于其他方向分枝的生长速率,因此两个甚至多个析出相沿划痕方向的分支连接到一起,使得总体的分枝数减少㊂总体来说,相较于无划痕处,在树枝状析出相长大的过程中会优先在有划痕的地方生长,划痕的引入显著影响了表面析出的分布与长大动力学㊂将样品使用直接退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品表面划痕区域使用光学显微镜进行观察,得到的图像分别如图7(a)与图7(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图7(a)与图7(c)中小图所示;同时使用电子探针对样品进行面扫描来确定划痕区域表面和垂直截面的Si 元素的面分布,其结果如图7(b)与图7(d)所示㊂可以看出,保温5min后,相比于分步退火工艺得到的析出相,直接退火工艺得到的析出相尺寸较为均匀,平均尺寸为0.44μm 2,形态为等轴状,其分布与划痕位置无明显关联;划痕处与无划痕处的Si 浓度面分布也无明显差异㊂而对于垂直截面,析出相并未出现特异性分布,呈现类似表面析出的等轴状,其生长深度约为0.5μm㊂保温30min 后,析出相尺寸略有增长,平均尺寸为0.56μm 2,但仍未出现双峰分布现象,且形态仍为等轴状,在划痕内部与无划痕处析出相的分数大致相同,划痕处与无划痕处的Si 析出也无明显差异,并未呈现特异性分布㊂其垂直截面析出相仍未出现特异性分布,形态仍为等轴状,但其生长深度相较于保温5min 的样品明显增长,为0.79μm㊂综上所述,直接退火工艺得到的析出相与划痕位置无明显关联㊂但相比于保温5min 的样品,保温30min 的样品的划痕附近的析出相出现了一定的沿着划痕生长的趋势㊂第6期王健东等㊀Al-Si 合金表面析出行为及调控机制511㊀图6㊀分步退火工艺下划痕样品的表面与基体析出相形貌与Si 元素分布Fig.6㊀Morphology of surface and matrix precipitation and distribution of surface and matrixSi element under the stepwise annealing process of scratched samples图7㊀直接退火工艺下划痕样品的表面析出相形貌与Si 元素分布Fig.7㊀Morphology of surface and matrix precipitation and distribution of surface and matrixSi element under the direct annealing process of scratched samples512㊀燕山大学学报20232.3.2㊀表面压痕处理将样品使用分步退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品压痕区域表面使用光学显微镜进行观察,得到的图像分别如图8(a)与图8(c)所示;用电子探针对压痕区域进行面扫描来确定样品表面的Si 元素面分布,其结果如图8(b)与图8(d)所示㊂根据图4的应力分析,将应力集中区域标记为图8(a)与图8(c)中的标记区域㊂保温5min 后,表面析出的析出相尺寸呈与图6(a)类似的双峰分布,较大的形态为树枝状的析出相尺寸平均为14.93μm 2;较小的形态为等轴状的析出相的尺寸平均为0.33μm 2㊂相较于无压痕区域,压痕的应力集中区域并未出现析出相特异性分布的特点;Si 元素也未在压痕的应力集中区域特异性富集㊂保温30min 后,表面析出的析出相尺寸仍呈双峰分布,但与保温5min 的样品相比,较大的树枝状的析出相尺寸明显增大,平均达55.47μm 2;较小的析出相的尺寸变化不大,平均为0.35μm 2,但数量明显减少㊂保温30min 后样品表面析出相的分布与保温5min 的样品类似,其分布与压痕处的应力集中并无明显关联;Si 元素的面分布也与压痕的应力集中区域无明显关联,在整个表面呈平均分布㊂图8㊀分步退火工艺下压痕样品的表面析出相形貌与表面Si 元素分布Fig.8㊀Morphology of surface precipitation and distribution of surface Si element under thestepwise annealing process of indented samples㊀㊀将引入样品使用直接退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品压痕区域表面使用光学显微镜进行观察,得到的图像分别如图9(a)与图9(c)所示;用电子探针对压痕区域进行面扫描来确定样品表面的Si 元素面分布,其结果如图9(b)与图9(d)所示㊂压痕的应力集中处为图9(a)与图9(c)标记区域㊂保温5min 后,析出相的尺寸分布与图7(a)类似,尺寸较为均匀,并未出现双峰分布,平均尺寸为0.46μm 2,形态为等轴状㊂相比于无压痕区域,压痕的应力集中区域并未呈现出特异性分布的特点;Si 元素也未在此区域特异性富集㊂保温第6期王健东等㊀Al-Si 合金表面析出行为及调控机制513㊀30min 后,析出相尺寸略有增长,平均尺寸为1.35μm 2,但仍未出现双峰分布现象,且形态仍为等轴状,分布同保温5min 类似,并未呈现出在压痕应力集中区域特异性分布的特点㊂图9㊀直接退火工艺下压痕样品的表面析出相形貌与表面Si 元素分布Fig.9㊀Morphology of surface precipitation and distribution of surface Si element under thedirect annealing process of indented samples3 讨论综上,通过对图6~9中表面析出相形貌的对比,可以看出,用分步退火工艺处理的样品在保温30min 后树枝状表面析出相的平均尺寸由保温5min 后的11.77μm 2增长到44.25μm 2,增加了32.48μm 2,平均尺寸显著增大,经分步退火工艺处理的样品更能反映出表面析出相的长大特点㊂而用直接退火工艺处理的样品表面析出相在保温5min 后的尺寸仍为0.44μm 2的亚微米量级,并在保温30min 后的平均尺寸仅增长到0.56μm 2,平均尺寸无明显变化,经直接退火工艺处理的样品更能反映出表面析出相的形核特点㊂统计了经两种热处理工艺后样品表面各区域析出相所占面积分数,如图10所示㊂在分步退火工艺下,其自由表面区域析出相的面积分数如图10(a)的方形点所示,保温5min 后样品表面无划痕处析出相所占面积分数为8.87%,保温30min后面积分数增长至10.47%,增长了1.60%㊂划痕区域析出相面积分数如图10(a)的实心柱状图所示,其在保温5min 与保温30min 后所占面积分数分别为10.81%与34.94%,后者相较前者增长了24.13%㊂压痕区域的析出面积分数如图10(a)的阴影柱状图所示,由5min 时的8.54%增长到30min 时的11.22%,涨幅为2.68%㊂归纳分析后可知,用分步退火工艺处理并保温5min 后,样品表面压痕处与基体处析出相所占面积分数几乎相等,而划痕处析出相所占面积分数略大于二者;保温30min 后,样品表面压痕处与基体处析出相所占面积分数差异仍然较小,但划痕处析出相所占面积分数约等于基体处的3倍;从保温5min到保温30min 析出相所占面积分数的涨幅来看,压痕处的数值略高于基体处,二者整体差异较小,514㊀燕山大学学报2023而划痕处的数值远大于前二者㊂以上结果说明在保温足够长时间后,析出相明显在划痕处聚集,析出相有沿划痕长大的显著趋势,表面粗糙度的改变会对表面析出的长大行为产生显著影响;而析出相在有应力集中的压痕区域和基体处分布无明显差异,说明应力对表面析出相的长大无明显影响㊂而在直接退火工艺下,样品自由表面处析出相㊁表面划痕处析出相㊁表面压痕处析出相所占面积分数分别如图10(b)中的方形点㊁实心柱状图与阴影柱状图所示,在保温5min 的情况下分别为4.01%㊁4.15%㊁5.11%;在保温时间延长至30min时增长至6.52%㊁7.02%㊁7.65%,涨幅为2.51%㊁2.87%㊁2.54%㊂归纳分析后可知,保温5min 后,样品表面划痕与压痕处的析出相所占面积分数均略高于基体处;保温30min 后,划痕与压痕处的析出相所占面积分数同样均略高于基体处,但三者差异很小㊂考虑到在保温5~30min 的过程中析出相发生了一定程度的长大,因此保温5min 的数据更能反映表面处理工艺对析出相形核的影响㊂保温5min 后样品表面划痕㊁压痕与基体处的析出相所占面积分数相差较小,说明划痕与压痕对析出相的形核并无明显促进作用㊂图10㊀不同热处理工艺下表面析出相面积分数Fig.10㊀Area fraction of surface precipitation under different heat treatment processes㊀㊀定量统计的结果表明,分步退火工艺保温5min 与30min 后,样品表面析出相在划痕区域的面积分数显著大于其他两区域,其随保温时间延长而增长的幅度相比于其他两区域也显著提升㊂同时通过对图6~图9的观察后发现:除直接退火工艺下保温5min 的样品外,其余样品的表面析出相均出现了一定的沿划痕以及压痕的四边和棱边长大的趋势长大的趋势㊂对于这种特异性析出行为,本文将在后续的讨论中给出了定量化描述㊂对于样品垂直截面,由图6与图7可知,析出相并未呈特异性分布,但在不同热处理工艺下析出相尺寸发生了一定的变化㊂因此,统计了两种热处理工艺下析出相沿垂直截面的析出深度,如图11所示㊂其中实心柱状图表示分步退火工艺下析出相沿垂直截面的析出深度,保温5min 时析出深度为0.72μm,保温30min 时析出深度为1.19μm㊂阴影柱状图则表示在直接退火工艺下析出相沿垂直截面的析出深度,在保温5min 与保温30min 的情况下分别为0.50μm 与0.79μm㊂由此可见,析出相随保温时间延长沿垂直截面逐渐向基体内生长,同时分步退火工艺下的析出向沿截面的析出行为相较于直接退火工艺下的更为明显㊂综合考虑图6~图11的实验结果,将分步退火工艺及直接退火工艺下划痕表面及压痕表面析出行为的机制总结如图12所示㊂右侧的Si 含量分布图展示了不同处理工艺后截面处Si 元素在近表面的富集情况㊂图12(a)表明,与直接退火工艺相比,在分步退火工艺后引入划痕的表面具有更高含量的Si 元素表面偏析行为,这主要是由于。

激光共聚焦显微镜的使用和应用激光共聚焦显微镜(Laser Scanning Confocal Microscope,简称LSCM)是一种在生物医学领域应用十分广泛的高分辨率显微镜技术。

相比传统的荧光显微镜,LSCM独特的成像原理和功能使其在细胞生物学、生物医学研究以及材料科学等方面具有非常重要的应用。

LSCM使用的原理是激光扫描和共聚焦。

首先,通过激光光源发出的单色激光束照射样品,并经过镜片的调焦使得激光聚焦于单个样品点上。

样品中的物质吸收或发射荧光,在共焦点由反射镜反射回来,进入到光学检测系统中,并通过光学系统传达给光电倍增管,再由电信号转换为图像信息。

通过光学透镜逐点扫描整个样品,构建出样品的二维或三维图像。

LSCM相比传统显微镜具有以下几个优点:1.高分辨率:借助共焦技术,可以消除背景杂乱的荧光,只能检测到焦点附近的物质,因此在图像质量上表现出非常高的分辨率。

2.光学切片:可以通过调整镜片的焦距,只聚焦在感兴趣的层面上,可以在三维空间内获得细胞、组织的立体结构信息。

3.高亮度和低光毒性:由于采用单光子激发方式,LSCM提供了高亮度、低光毒性和低伤害的成像模式,可以更好地保护生物样品。

LSCM在生物医学领域的应用非常广泛:1.细胞观察与研究:LSCM可以观察到细胞的三维结构、蛋白质、DNA、RNA等生物分子标记,并通过共焦显微镜的三维成像技术,对细胞内的致病因子和细胞的活动过程进行实时观察和分析,从而揭示细胞的功能和机制。

2.分子定位和交互:通过标记荧光分子,LSCM可以实现对分子在细胞内的定位和相互作用的观察,如蛋白质的定位、互作关系等。

通过这些观测,可以更好地了解分子间的相互作用以及其在细胞功能和疾病发展中的作用。

3.组织学研究:LSCM在组织学研究中可以提供更高分辨率的图像,可以观察到组织的细胞构成、细胞外基质和多种细胞标志物等。

这对于了解组织结构与功能的关系,以及细胞增殖、细胞死亡等生理过程具有重要意义。

———————————————收稿日期:2021-05-14铁路车轴过盈配合结构微动磨损与微动疲劳研究刘为亚,陈一萍,李亚波,杨凯,史玉杰(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)摘要:采用比例车轴试样进行了微动疲劳试验,试验后观察了车轴微动区的微动磨损与微动疲劳损伤,并测量了车轮、车轴配合面磨损轮廓。

试验结果表明,车轴轮座边缘微动区的磨损机理主要是磨粒磨损、剥层和氧化磨损。

车轴微动疲劳裂纹萌生于微动区内部,初始裂纹角度与车轴径向方向成29°。

随着裂纹的扩展,裂纹角度逐渐减小。

此后,基于测量的磨损轮廓建立了有限元模型,仿真研究了微动磨损对铁路车轴微动疲劳的影响。

研究发现,微动磨损移除了轮座边缘材料,缓解了轮座边缘的应力集中。

同时,微动磨损在微动区内部磨损/未磨损边界引入新的应力集中,促进了微动区内部的裂纹萌生。

关键词:铁路车轴;微动磨损;微动疲劳;应力集中 中图分类号:U279.4 文献标志码:Adoi :10.3969/j.issn.1006-0316.2022.02.007文章编号:1006-0316 (2022) 02-0047-08Investigation on Fretting Wear and Fretting Fatigue of Interference FittedStructure of Railway AxlesLIU Weiya ,CHEN Yiping ,LI Yabo ,YANG Kai ,SHI Yujie( CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China )Abstract :In this paper, fretting fatigue tests were conducted on scaled railway axles. After the tests, the fretting wear and fretting fatigue of the fretted zone were observed, and the wear profiles of the wheel and axle were measured. The experimental data showed that the wear mechanisms of the fretted zone were mainly abrasive wear, oxidative wear, and delamination. The fretting fatigue cracks formed inside the fretted zone, and the initiation angle was 29°to the radial direction of the axle, and the angle gradually decreased as the cracks propagated. Then, the finite element models were established based on the measured wear profile, and the effect of fretting wear on the fretting fatigue of railway axles was investigated. The simulated results showed that the material near the wheel seat edge were removed owing to the fretting wear, which alleviated the stress concentration at the wheel seat edge. Meanwhile, the fretting wear resulted in a new stress concentration near the worn/unworn boundary in the fretted zone, which greatly promoted the fretting fatigue crack initiation. Key words :railway axle ;fretting wear ;fretting fatigue ;stress concentration轮轴是铁路车辆系统的关键组成部分,关系着列车运行的安全[1-2]。

共聚焦激光显微镜原理及应用共聚焦激光显微镜(Confocal Laser Scanning Microscope,简称CLSM)是一种高分辨率的显微镜,通过激光扫描和共聚焦原理,可以获得具有优良对比度和空间分辨率的三维显微图像。

本文将介绍共聚焦激光显微镜的原理、构造和应用。

一、原理共聚焦显微镜的原理基于激光扫描和共聚焦现象。

它使用激光作为光源,通过物镜透镜聚焦激光束在样品上方的一个点上。

样品中的荧光物质会在激光照射下发出荧光信号。

探测器能够收集到这些荧光信号,并通过共聚焦技术将来自样品的不同深度的信号聚焦到同一平面上,从而获得高分辨率的三维显微图像。

二、构造共聚焦显微镜的主要构造包括激光源、扫描系统、探测器和图像处理系统。

激光源通常采用激光二极管或氩离子激光器,用于产生高强度的激光束。

扫描系统由扫描镜和扫描控制器组成,可以控制激光束在样品上的扫描轨迹。

探测器用于收集样品发出的荧光信号,并将其转换为电信号。

图像处理系统用于对收集到的信号进行处理和显示,以生成高质量的显微图像。

三、应用共聚焦激光显微镜在生命科学、材料科学和医学等领域具有广泛的应用价值。

1. 生命科学领域:共聚焦激光显微镜在细胞生物学、分子生物学和神经科学等领域中起着重要作用。

它可以观察活体细胞内的亚细胞结构及其动态变化,如细胞器、细胞骨架和细胞核等。

通过标记荧光染料或融合蛋白,可以实现对特定蛋白或分子的定位和跟踪,从而研究生物过程的机制和调控。

2. 材料科学领域:共聚焦激光显微镜在材料科学中用于表面形貌分析、纳米结构观察和薄膜检测等。

它可以实现对材料表面和界面的高分辨率成像,帮助研究材料的结构、形貌和成分。

同时,通过激光扫描的方式,还可以进行局部区域的观察和分析,为材料设计和制备提供重要的参考。

3. 医学领域:共聚焦激光显微镜在医学诊断和病理学研究中有着广泛的应用。

它可以实现对组织和细胞的高分辨率成像,帮助医生观察和诊断疾病。

例如,可以对癌细胞进行标记和定位,研究其生长和扩散机制,为肿瘤的早期诊断和治疗提供依据。

本技术提供了一种激光刻蚀铝合金表面纹理后的喷涂方法,将混合熟化的涂料喷涂到采用激光刻蚀表面纹理的铝合金上,涂层厚度为4050μm,所述铝合金表面纹理为正方形或菱形。

通过使用本技术的方法对铝合金表面进行喷涂,涂料渗透到激光刻蚀的凹槽内,增加了涂层的附着力。

权利要求书1.一种激光刻蚀铝合金表面纹理后的喷涂方法,其特征在于,将混合熟化的涂料喷涂到采用激光刻蚀表面纹理的铝合金上,涂层厚度为40-50μm,所述铝合金表面纹理为正方形或菱形。

2.根据权利要求1所述的一种激光刻蚀铝合金表面纹理后的喷涂方法,其特征在于,喷涂环境的温度为20-24℃。

3.根据权利要求2所述的一种激光刻蚀铝合金表面纹理后的喷涂方法,其特征在于,喷涂环境的温度为22℃。

4.根据权利要求1所述的一种激光刻蚀铝合金表面纹理后的喷涂方法,其特征在于,喷涂环境的相对湿度为52-57%。

5.根据权利要求4所述的一种激光刻蚀铝合金表面纹理后的喷涂方法,其特征在于,喷涂环境的相对湿度为55%。

6.一种权利要求1-5任意一项所述的铝合金表面纹理的方法,其特征在于,所述方法包括采用激光处理装置中的振镜控制激光的扫描路径,在飞机铝合金表面刻蚀出正方形或菱形的纹理表面,扫描速度2000mm/s,频率90kHz,脉宽0.35μs,扫描次数1次,间距0.3mm,光斑直径50μm,功率24W。

7.根据权利要求6所述的铝合金激光表面纹理的方法,其特征在于,所述激光处理装置包括载物台,所述载物台的上方设置有激光加工头,所述激光加工头与电脑服务器电连接,所述电脑服务器还与激光器电连接,所述激光器发射激光束进入所述激光加工头的输入端,所述激光加工头将激光束向下照射于所述载物台上部的飞机铝合金蒙皮表面,所述激光加工头由六轴机械臂控制。

8.根据权利要求7所述的铝合金激光表面纹理的方法,其特征在于,所述六轴机械臂的下部设置有固定支座。

9.根据权利要求7所述的铝合金激光表面纹理的方法,其特征在于,所述激光加工头中设置有用于调节激光束扫描路径的振镜。

激光共聚焦显微镜OLS4100在PCB 行业中的应用

背景

随着电子产品变得越来越小,越来越复杂,小型柔性电路板的需求不断的增长。

制造柔性电路板,是先把一个或者多个铜箔层连接到电介质树脂基片,然后腐蚀铜箔,来创建所需要的导线图案。

在应用到基板之前,要先把铜表面做粗糙化处理,这样才能促进它的粘附。

如果铜箔表面的粗糙度不够,就使得树脂在生产过程中不够牢固,然后导致电子设备的缺陷和故障。

因此,铜箔的粗糙度必须仔细测量。

什么是激光共聚焦扫描显微镜?

奥林巴斯3D 测量激光显微镜广泛应用于PCB 行业的应用,它在激光显微领域树立了全新的标准。

现在,为满足测量精度不断提高和测量范围日益扩大的需求,不但可以非接触测量,高分辨率观察,高精度测量,而且可以拍摄到更高画质的影像,大大突破了激光显微镜的界限,同一视野内获得高度信息、彩色信息,而且不需要前处理、准备样品,不需要专业的人员,谁都可以使用。

激光共聚焦显微镜的优势:

激光扫描共焦显微镜(LEXT OLS4100):该设备具有超高水平及Z 轴分辨率(0.12µm 和0.01µm ),能够在完成三维实时观察的同时,进行线宽、台阶、线面粗糙度、体积及规则几何图形的测量。

u

5nm 段差PTB スタンダード

同一类产品当中,奥林巴斯激光共聚焦显微镜是第一个成功保证《准确度》和《重复性》的,在相同测量条件下,对同一被测量物,连续进行多次测量,所得结果之间都处于一致性;测量结果与被测量真值之间保存一致的程度

激光共聚焦显微镜7种测量功能及其精度保证

表面粗糙度是指物体表面光滑还是粗糙等多种表现凹凸的形式。

表面粗糙度是由无数微小凹凸点组成,有些是人工造成的,有的是自然形成。

由不同级别的凹凸组成。

测量粗糙度,需要根据波长分解成几个部分。

表面粗糙度的测量方法

表面粗糙度测量方法大致可分为接触式和非接触式两大类。

接触式测量中最常用的是触针法,选用测量仪器为便携式粗糙度测试仪;非接触式测量中最常用的是可以测量轮廓截面上

任意两点之间的高低

差异。

轮廓测量也同

意可用。

可以测量线粗糙

度,以及平面整体

的面粗糙度。

根据设置在轮廓截

图上的任意阈值,

可以测量其上部或

下部的体积。

根据设置在轮廓截

图上的任意阈值,

可以测量其上部或

下部的体积。

可以测量影像上任

意两点之间的距

离。

还可以测量任

意区域的面积。

聚焦法,也称光学探针法,选用测量仪器为3D 激光显微镜,也就是本文推荐的OLS4100 3D 激光显微镜。

1、接触式测量——探针式

焦式)

可以检出各种形状 因为是非接触式,不给试样留痕迹,而且柔性而接触式粗糙度仪与OLS4100激光显微镜无论在观察、分析、方便程度上,接触式粗糙度仪 激光显微镜

没有观察功能

有观察功能

3D OLS4100激光共聚焦显微镜在PCB行业的部分应用案例

案例一、铜配线的宽度,高度,断面面积

随着印刷基板的铜配线向微细化发展,电阻值的管理变得非常重要。

PCB的铜配线部断面面积测量是管理电阻值的方法之一。

LSM与以往的画像测量器不同,不仅能进行线宽测量,还能正确测量高度信息和断面面积。

案例二、印刷基板绝缘层的粗糙度分析

为了确保作为PCB导体的铜配线和绝缘层的紧密接触性,紧密接触面必须有一定程度的粗糙。

另一方面,为了控制传送损失,这个粗糙度以略小为宜。

然后,这样做的话很容易蚀刻,pattern边缘的完成精度也有所提高。

为了实现这样稳定的高速传送,绝缘层的粗糙度管理是很重要的。

结论

本文借助LEXT OLS4000激光显微镜对PCB制作流程中不同工序处理后的芯板进行测量研究,得到了良好的表面形貌数据。

与传统的光学显微镜相比较,具备分辨率较高、清晰度较好,可实现大面积全貌分析,图像连贯性好,可观察三维形貌、能够快速获取样品表面的三维形貌信息等诸多优点。

随着产品质量的要求和精密加工技术的提高,表面粗糙度已进入纳米时代,因而,3D激光显微镜在PCB表面粗糙度测量领域的应用必将成为主流方向。