汽车组合仪表校核规范checklist

- 格式:ppt

- 大小:1.63 MB

- 文档页数:19

整车技术部设计指南143第 18 章组合仪表视野校核指南18.1 概论18.1.1 指南的主要目的目的主要有两个方面:1)掌握总组合仪表盲区校核包括的内容;2)掌握组合仪表盲区校核的主要步骤。

18.1.2 组合仪表盲区校核的重要作用汽车在行驶过程中,驾驶员会通过对组合仪表显示的信息来观察判断整车的运转状况,组合仪表的视野良好是保证安全驾驶的重要因素之一。

组合仪表视野在整车总布置过程中必须要进行相关法规的校核,因为它关系到驾驶的安全性。

组合仪表按照信号功能主要由车速表,转速表,油量表,水温表,报警指示符号及多功能显示屏组成。

18.2 18.2.1 组合仪表盲区校核组合仪表盲区校核引用的法规标准和要求1)相关标准SAE J1050 SAEJ941DESCRIBING AND MEASURING THE DRIVER’S FIELD OF VIEW MOTOR VEHICLE DRIVERS’EYE LOCATION2) 名词术语眼椭圆:根据座椅的调节行程以及不同人体眼睛位置区域。

18.2.2 组合仪表盲区校核过程1)数据输入a)组合仪表数模:要求输入在整车坐标下的组合仪表三维数模;b)方向盘数模:整车坐标下的方向盘,如果方向盘位置可调用设计位置校核;c)整车坐标下的眼椭圆。

2)数据简化a)把组合仪表、方向盘、眼椭圆装配到一起,如图 1 所示;整车技术部设计指南144图 1b)把方向盘阻挡组合仪表视野部分的尺寸边界线抽取出来,然后把边界线并合并为一体,以方便编辑和修改。

同时也将组合仪表最里层仪表盘的外边界轮廓抽取出来,并且将主要仪表的外轮廓抽取出,如图 2 所示方向盘图23)求组合仪表左右眼视野盲区过抽取好的方向盘边缘均匀做点,依次连接左眼椭圆中心点与方向盘内外边缘的点并延长至组合仪表的表面所在的平面,然后这些直线组成了一个锥形空间结构,然后过这些直线做曲面(如图 3 所示),并求与组合仪表所在面的交线,交线所围成的区域就是左眼的视野盲区(如图 4 所示),按照以上的方法可以作出右眼的视野盲区145整车技术部设计指南Array图 3左眼视野盲区图 44)校核结果左右视野盲区的重叠部分就是双眼视野盲区(如图 5 所示)。

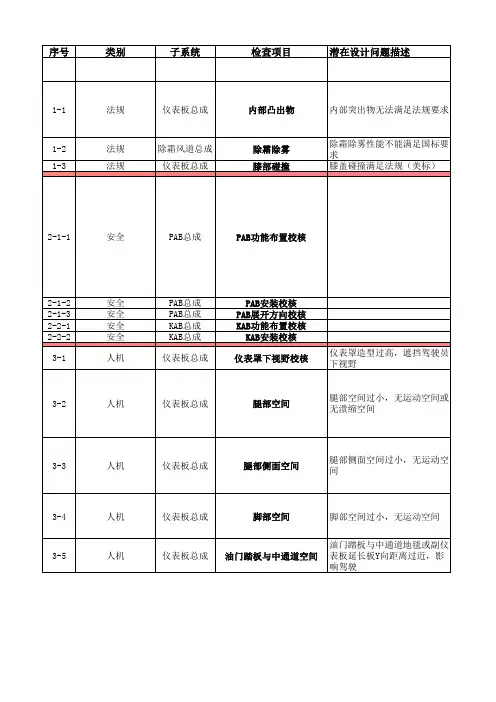

内饰仪表板布置检查项

内饰仪表板布置检查项

仪表板布置要求复杂、繁多,每项完成的条件和阶段各不相同,这容易造成遗漏而引起后期大的调整。

因此需要将各项目汇总以便一一对应检查。

驾驶舱部位平面布置项目备注

1、组合仪表位置、方向确定

2、组合仪表盲区校核

3、风管、转向支撑空间位置校核

4、帽缘与方向盘最小距离校核

5、仪表在前风窗炫目校核

6、仪表在侧风窗炫目校核

7、仪表无反射校核

8、仪表正反斜率确定

驾驶座9、IP仪表脱模方向确定

10、仪表装配及工具验证

11、仪表内部结构遮挡校核

12、点火开关手部空间校核

13、组合开关与方向盘距离校核

14、方向机上下调节手柄操作空间及突出校核

15、上下车方便性校核含方向盘与座垫距离

16、方向柱装配空间校核

17、左下部位开关操作及视野校核

18、保险盒维修校核

19、保险盒盖板凸出物校核

20、保险盒盖板储物空间校核

21、保险盒盖板运动、取出校核

22、三踏板脚步空间校核确定IP 下边界。

组合仪表布置校核经验汇总在某项目仪表板设计过程中,组合仪表重新造型,将原样车组合仪表中置改为转向盘前方布置,组合仪表及周边配合件重新开发。

驾驶员必须通过转向盘轮缘内侧区域观察组合仪表显示区域。

因为某项目是某平台第一款采用这种组合仪表布置的车型,我们将某组合仪表的布置过程及相关经验进行了总结,为今后采用这种布置的其它车型提供借鉴。

1 组合仪表显示可见性要求1.1 标准要求根据国标GB17867-1999对组合仪表上指示器及信号装置的显示可见性要求,下列指示器及信号装置在驾驶员头部不转动时必须是可见的:显示区域可见:车速里程表、燃油液面高度指示器小于1/4区域;指示器可见:发动机油压临界状态、发动机冷却液温度临界状态;指示器标志及信号装置可见:蓄电池充电状况、自动变速器、制动器、驻车制动器、远光信号、转向指示灯、车辆危急警告信号、安全带警报、被动约束装置状态指示器、机油压力、燃油液面高度、蓄电池充电。

2.2 布置校核原则组合仪表布置时,优先考虑在驾驶员头部不移动时,保证所有的指示器及信号装置是可见的,否则,应至少保证国标中要求的指示器及信号装置的布置区域是可见的。

选用转向盘上极限位置为设计状态,H点坐标为座椅最后最下位置的座椅参考点,选用95%的驾驶员眼椭圆进行设计校核。

2 组合仪表布置详细说明2.1 设计流程造型根据初步设计方案制作仪表板油泥模型,并对油泥模型进行完善,对油泥模型点云扫描。

项目组输入仪表板点云进行设计校核,将校核结果以报告形式反馈给造型进行修改,同时反馈问题修改必须在油泥模型上加以确认。

确定最终油泥模型,并扫描点云进行光顺处理,再根据光顺数据进行仪表板建模。

2.2 校核内容及方法1)测量组合仪表外罩与转向盘上极限位置的间隙,确定某车型此间隙值不小于80mm(对比参考车型所得),避免组合仪表外罩对驾驶员转动转向盘形成干扰。

2)确定组合仪表面板及驾驶员眼椭圆的位置,测量组合仪表显示面中心与眼椭圆中心的距离,与参考车型进行对比。

4-2-3功能布置杂物箱杂物箱阻尼机构1、无阻尼2、阻尼力过大3、阻尼行程不合理4-3-1功能布置除霜风道总成前除霜风道叶片分布叶片导向分布不合理,无法覆盖AB区4-3-2功能布置除霜风道总成前除霜风道吹风角度出风口角度设计不合理,目标落点过高或过低4-3-3功能布置除霜风道总成前除霜风道出风口宽度出风口过宽,风发散。

出风口过窄,增大出口阻力。

4-3-4功能布置除霜风道总成前除霜风道出风口导向风道无法导向,无法准确到达目标吹风落点。

4-3-5功能布置前除霜风口视线通过前除霜风口不能观察到内部4-3-6功能布置除霜风道总成侧除霜风道目标吹风点4-3-7功能布置除霜风道总成侧除霜与IP本体配合有漏风现象,除霜效果不理想4-3-8功能布置除霜风道总成侧除霜风道面积4-3-9功能布置除霜风道总成侧除霜风道导向4-3-10功能布置风道总成风道固定方式及强度4-3-11功能布置风道总成风道间连接4-3-12功能布置风道总成风道总成与IP本体距离距离过近引起表面“出汗”现象4-4-1功能布置扬声器面罩通孔率4-5-1功能布置阳光传感器5-1-1外观仪表板总成间隙、面差、R角定义间隙不均,外观匹配差。

后期整改困难。

5-1-2外观仪表板总成表皮、颜色、纹理定义皮纹深浅定义与结构设计不同步,导致后期因无法满足拔模斜度而更改A面。

5-1-3外观仪表板总成外观表面与A面一致性校核由于结构需要或者建模者随意性过强,导致零件外观表面与A面不一致。

5-1-4外观仪表板总成外观是否出现“老鼠洞”外观零件倒角后或是多条间隙交汇一点容易出现“老鼠洞”现象5-1-5外观仪表板总成表面特征是否缺少增加布置工作和遗漏小件的布置5-1-6外观组合仪表罩外观表面避免反光6-1-1结构仪表板总成缝隙角度缝隙方向正对驾驶员。

影响品质6-1-2结构仪表板总成拔模方向拔模方向选择不好,会导致与周边的零件配合不良,分模线外露,模具结构复杂等缺陷。

设计规范索引设计规范摘要P2P3P4P5P6P7P8是否合格校核报告内部突出物满足法规:国标:GB 11552-1999欧标:74/60/EEC,78/632/EEC,(ECE R21)美标:FMVSS201☆★满足《GB 11555-2009汽车风窗玻璃除霜和除雾系统》的要求☆★确定膝部碰撞范围内无尖角☆★☆★★爆炸开后不损伤前风档玻璃☆★☆★★仪表罩高度在总布置规定的该车型下视野线以下★1、腿部距离仪表板垂直距离约为90mm-100mm2、或者参考三种以上竞争车型同位置尺寸3、副驾驶员侧杂物箱打开状态,腿部有足够的空间★1、腿部距离仪表板垂直距离约为90mm-100mm2、或者参考三种以上竞争车型同位置尺寸3、主副★1、仪表板下边沿距离地板钣金Z向高度为300mm-310mm2、或者参考三种以上竞争车型同位置尺寸★1、油门踏板中心距离中通道地板或者仪表板延长板最小距离为Xmm ☆★排查节点校核结论设计目标1、铰链安装方式考虑后安装侧的操作空间﹔★2、锁舌回缩后大于仪表板骨架开口尺寸,无法安装。

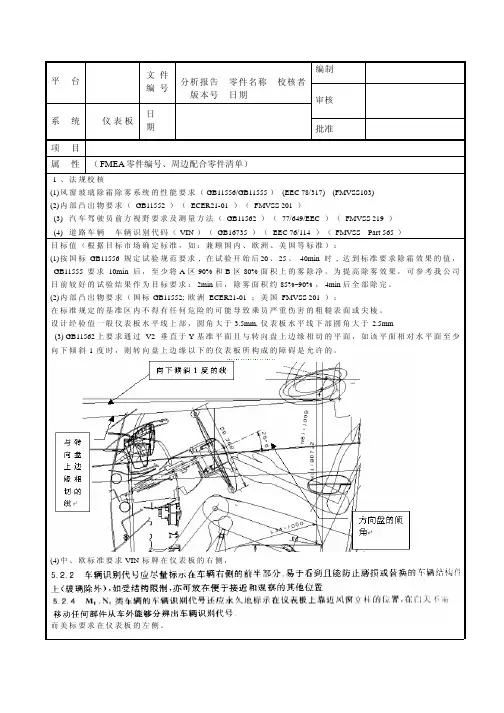

编制 平 台文件编号分析报告_零件名称_校核者_版本号_日期 审核 系 统 仪表板日期批准项 目属 性 (FMEA 零件编号、周边配合零件清单)1、法规校核(1)风窗玻璃除霜除雾系统的性能要求(GB11556/GB11555)(EEC 78/317) (FMVSS103) (2)内部凸出物要求(GB11552)(ECER21-01)(FMVSS 201)(3) 汽车驾驶员前方视野要求及测量方法(GB11562)(77/649/EEC )(FMVSS 219) (4) 道路车辆 车辆识别代码(VIN )(GB16735)(EEC 76/114)(FMVSS Part 565) 目标值(根据目标市场确定标准,如:兼顾国内、欧洲、美国等标准):(1)按国标GB11556规定试验规范要求, 在试验开始后20、25、40min 时,达到标准要求除霜效果的值,GB11555要求10min 后,至少将A 区90%和B 区80%面积上的雾除净。

为提高除雾效果,可参考我公司目前较好的试验结果作为目标要求:2min 后,除雾面积约85%~90%,4min 后全部除完。

(2)内部凸出物要求(国标GB11552;欧洲ECER21-01;美国FMVSS 201):在标准规定的基准区内不得有任何危险的可能导致乘员严重伤害的粗糙表面或尖棱。

设计经验值一般仪表板水平线上部,圆角大于3.5mm,仪表板水平线下部圆角大于2.5mm(3) GB11562上要求通过V2垂直于Y 基准平面且与转向盘上边缘相切的平面,如该平面相对水平面至少向下倾斜1度时,则转向盘上边缘以下的仪表板所构成的障碍是允许的。

(4)中、欧标准要求VIN 标牌在仪表板的右侧,而美标要求在仪表板的左侧。

B .除霜中心沿出风方向做出的线与前风挡的交点最好落在B 侧除霜风向尽量侧风窗玻璃上人除霜向看外后视镜量落在B 下边缘与区下边缘间(3) 按1975年颁布的ISO3958《道路汽车-轿车-驾驶员手控作况时男、女驾驶员的手动范围。

车速表检验台期间核查记录采用传递测量法核查,根据JJG909-2009要求,使用转速表对车速表检验台示值40km/h点进行测量,记录转速表和车速表检验台示值,计算示值误差。

数据分析判断及结论:JJG909-2009规定,该仪器最大允许误差为±3%,本次核查的示值误差平均值为。

在允许范围内,则该仪器保持检定/校准时状态。

技术负责人签字:年月日轴(轮)重仪期间核查记录采用传递测量法核查,根据JJG1014-2006要求,使用砝码(或测力仪)对轴轮重仪进行示值误差测量,记录核查点示值误差。

JJG1014-2006规定,该仪器最大允许误差为±2%,本次核查的示值误差平均值为。

在允许范围内,则该仪器保持检定/校准时状态。

技术负责人签字:年月日滚筒反力式制动检验台期间核查记录平板式制动检验台期间核查记录采用传递测量法核查,根据JJG1020-2017要求,使用测力仪对平板式制动检验台进行示值误差测量,记录核查点左(右)制动平板示值误差。

数据分析判断及结论:JJG1020-2017规定,该仪器最大允许误差为±3%,本次核查的示值误差平均值为。

在允许范围内,则该仪器保持检定/校准时状态。

技术负责人签字:年月日侧滑检验台期间核查记录测量过程描述:采用传递测量法核查,根据JJG908-2009要求,使用百分表对侧滑检验台示值5m/km点进行测量,记录百分表和侧滑检验台示值,计算示值误差。

本次核查日期核查人核验人数据分析判断及结论:JJG908-2009规定,该仪器最大允许误差为±0.2m/km,本次核查的示值误差最大值为。

在允许范围内,则该仪器保持检定/校准时状态。

技术负责人签字:年月日前照灯检测仪期间核查记录编号:型号规格准确度等级/不确定度/最大允许误差 型号规格准确度等级/不确定度/最大允许误差 型号规格准确度等级/不确定度/最大允许误差测量过程描述:采用多台套比对法核查。

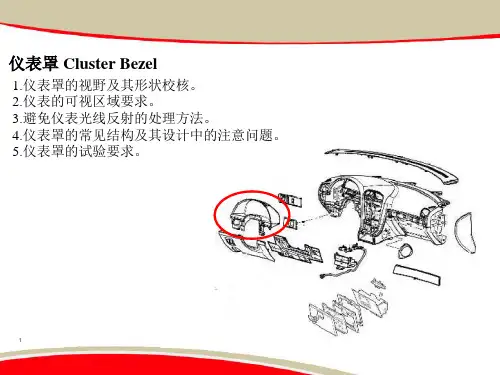

1 内饰设计--组合仪表校核

组合仪表校核包括组合仪表的布置位置和组合仪表要满足防炫目和反光要求。

1. 组合仪表的布置位置要求

1.1 眼椭圆中心到仪表的目视距离是否符合要求,根据人机工程的规定人眼的舒适目视距离为360mm ~800mm 之间,推荐值为710mm ~760mm 之间,所以要求眼椭圆中心点到组合仪表盘中心的距离不要大于800mm ,最好在710mm ~760mm 之间。

1.2 根据仪表数据确定仪表的平面。

为使驾驶员能够轻松自然地观察仪表,仪表中心和眼椭圆中心的连线L3与水平面的夹角应该在30°范围内。

为保证组合仪表数字的正确读识,仪表盘平面要有恰当的倾角,仪表盘的平面与直线L3的夹角控制在90°±10°范围内,见图1。

.

图1

1.3 组合仪表盘应在双目组合障碍可视范围内,见图2。

图

2

95%眼椭圆

95%人体 设计方向盘位置。

QCT 214-1996 汽车、摩托车用组合仪表本标准是按照全国汽车标准化技术委员会外表分标委的标准修订打算,对原部标准JB3807一84《汽车用组合外表差不多技术条件》进行修订的。

这次修订变更的要紧内容包括:将标准的适用范畴扩大到摩托车用组合仪表;明确了组合外表的差不多结构及定义;强调了对组合外表的外观质量要求;补充了对组合外表上采纳的各种辅件的性能要求;同时,还增加了对组合外表整体性能的要求。

本标准通过引用各种外表及辅件的有关标准,使本标准包含这些标准所表述的有关要求,并使本标准的表述得以简化,然而,本标准并不能等同或取代任一被引用的标准,也不是被引用标准的综合。

因此,本标准是一单独的产品标准,它与被引用标准之间仅具有有关性。

自实施日起,同时代替JB3807一84。

本标准由机械工业部提出。

本标准由全国汽车标准化技术委员会归口。

本标准由东风汽车公司外表公司负责起草。

本标准由全国汽车标准化技术委员会负责讲明。

中华人民共和国汽车行业标准QC/T 214一1996汽车、摩托车用组合外表代替JB 3807一841范畴本标准规定了汽车、摩托车用组合外表(以下简称组合表)的定义、要求、抽样、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于汽车和摩托车用组合表,也适用于外表板总成。

其它机动车用组合表或外表板总成也可参照执行。

2引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2423.4一93电工电子产品差不多环境试验规程试验D b:交变湿热试验方法GB/T2423.17一93电工电子产品差不多环境试验规程试验K a:盐雾试验方法GB 2828一87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 4942.2一93低压电器外壳防护等级GB 4094一94汽车操纵件、指示器及信号装置的标志GB 15365一94摩托车操纵指示器及信号装置的图形符号GB 9328一88公路车辆用低压电缆(电线)GB 6047一85汽车用指针式石英电子钟GB 4723一92印制电路用覆铜箔酚醛纸层压板GB 4724一92印制电路用覆铜箔环氧纸层压板GB 4725一92印制电路用覆铜箔环氧玻璃布层压板GB 13555一92印制电路用挠性覆铜箔聚酰亚胺薄膜GB 13556一92印制电路用挠性覆铜箔聚酯薄膜GB/T l3048一91汽车发动机工作小时表ZBT 35001一87汽车电气设备差不多技术条件ZBT 36003一86汽车用片式插接件ZBT 36004一86汽车用片式插接器技术条件JB 2864一81汽车用电镀层和化学处理层JB 3126一82汽车用开关一样技术条件JB 3808.2一84汽车外表一样设计要求JB 3920一85汽车用蜂鸣器QC/T 8一92汽车用压力表QC/T 9一92汽车、摩托车用磁感应式转速表QC/T 10一92汽车、摩托车用磁感应式车速里程表QC/T 11一92汽车、摩托车用电流表QC/T 12一92汽车、摩托车用燃油表QC/T13一92汽车用温度表QC/T 29089一92汽车软化外表板表皮GB/T 15766.3一1995道路机动车辆灯泡辅助用灯泡3定义本标准采纳下列定义。

4-2-3功能布置杂物箱杂物箱阻尼机构1、无阻尼2、阻尼力过大3、阻尼行程不合理4-3-1功能布置除霜风道总成前除霜风道叶片分布叶片导向分布不合理,无法覆盖AB区4-3-2功能布置除霜风道总成前除霜风道吹风角度出风口角度设计不合理,目标落点过高或过低4-3-3功能布置除霜风道总成前除霜风道出风口宽度出风口过宽,风发散。

出风口过窄,增大出口阻力。

4-3-4功能布置除霜风道总成前除霜风道出风口导向风道无法导向,无法准确到达目标吹风落点。

4-3-5功能布置前除霜风口视线通过前除霜风口不能观察到内部4-3-6功能布置除霜风道总成侧除霜风道目标吹风点4-3-7功能布置除霜风道总成侧除霜与IP本体配合有漏风现象,除霜效果不理想4-3-8功能布置除霜风道总成侧除霜风道面积4-3-9功能布置除霜风道总成侧除霜风道导向4-3-10功能布置风道总成风道固定方式及强度4-3-11功能布置风道总成风道间连接4-3-12功能布置风道总成风道总成与IP本体距离距离过近引起表面“出汗”现象4-4-1功能布置扬声器面罩通孔率4-5-1功能布置阳光传感器5-1-1外观仪表板总成间隙、面差、R角定义间隙不均,外观匹配差。

后期整改困难。

5-1-2外观仪表板总成表皮、颜色、纹理定义皮纹深浅定义与结构设计不同步,导致后期因无法满足拔模斜度而更改A面。

5-1-3外观仪表板总成外观表面与A面一致性校核由于结构需要或者建模者随意性过强,导致零件外观表面与A面不一致。

5-1-4外观仪表板总成外观是否出现“老鼠洞”外观零件倒角后或是多条间隙交汇一点容易出现“老鼠洞”现象5-1-5外观仪表板总成表面特征是否缺少增加布置工作和遗漏小件的布置5-1-6外观组合仪表罩外观表面避免反光6-1-1结构仪表板总成缝隙角度缝隙方向正对驾驶员。

影响品质6-1-2结构仪表板总成拔模方向拔模方向选择不好,会导致与周边的零件配合不良,分模线外露,模具结构复杂等缺陷。

设计规范索引设计规范摘要P2P3P4P5P6P7P8是否合格校核报告内部突出物满足法规:国标:GB 11552-1999欧标:74/60/EEC,78/632/EEC,(ECE R21)美标:FMVSS201☆★满足《GB 11555-2009汽车风窗玻璃除霜和除雾系统》的要求☆★确定膝部碰撞范围内无尖角☆★☆★★爆炸开后不损伤前风档玻璃☆★☆★★仪表罩高度在总布置规定的该车型下视野线以下★1、腿部距离仪表板垂直距离约为90mm-100mm2、或者参考三种以上竞争车型同位置尺寸3、副驾驶员侧杂物箱打开状态,腿部有足够的空间★1、腿部距离仪表板垂直距离约为90mm-100mm2、或者参考三种以上竞争车型同位置尺寸3、主副★1、仪表板下边沿距离地板钣金Z向高度为300mm-310mm2、或者参考三种以上竞争车型同位置尺寸★1、油门踏板中心距离中通道地板或者仪表板延长板最小距离为Xmm ☆★排查节点校核结论设计目标1、铰链安装方式考虑后安装侧的操作空间﹔★2、锁舌回缩后大于仪表板骨架开口尺寸,无法安装。