汽车内外饰工艺数据checklist

- 格式:doc

- 大小:43.50 KB

- 文档页数:10

(海量营销管理培训资料下载)过程审核提问表上汽集团奇瑞汽车有限公司(海量营销管理培训资料下载) (海量营销管理培训资料下载) (海量营销管理培训资料下载)供应商质量保证 供应商:过程审核零件名称:产品与过程控制质量保证地址:审核人员: 审核日期:(海量营销管理培训资料下载) (海量营销管理培训资料下载) (海量营销管理培训资料下载)【1.1】图纸、标准清单是否为最新版本?1.2 核查生产零件的工艺平面布置图、工艺流程图在生产是否得到执行?【1.3】核查工艺卡、作业指导书与监控计划是否具有一 致性?1.4 工艺卡、作业指导书、持续改进质量、监控计划与图 纸上的关键特性参数是否一致?是否有关关键特性参数 清单?1. 图 纸 、 标 准 及 技 术 文 件 的 审 核【1.5】对工序是否进行了故障模态分析,并在工艺文件及工序中得以实施?【2.1】外购件产品在供货和仓库存放时是否符合产品特 性要求?(产品的防潮、防尘、防光、包装、防磕碰、防 污染、有毒化学品的管理、搬运及工位器具)2. 外 购 件 质 量 保 证2.2 仓库管理员是否对存放零件的属性有足够的了解? (零件的先进先出、存放要求、存放周期及各种包装标识 内容) (海量营销管理培训资料下载) (海量营销管理培训资料下载)第1页审核内容审核要求存在问题适合待改善不可接受 不存在【2.3】仓库的区域划分,各种类型零件的标识是否完善、 合理?能否保证先进先出、帐、卡、物是否一致?(布局是否合理,如何防止混料、混批,待检、返工、返修区域的标识是否明确)2.4 检验工艺文件是否完善?检测频次是否合理并考虑 了关键项目?2.5 外协件及原材料的可追溯性标识是否明确? (如炉号、模号、生产日期等)2.6 检测手段是否齐全?不具备的是否定期外委?【2.7】是否按监控计划的要求对入库零件进行供货验 收?2. 外 购 件 质 量 保 证【2.8】零件的供货资格及合同是否确认?是否有主机厂确认的供货零件清单是否留存标样用于对比验收? (海量营销管理培训资料下载) (海量营销管理培训资料下载)2.9 是否对供货厂家的供货质量进行统计,对有问题 的零件是否要求供应商进行整改并进行跟踪审核?第2页审核内容审核要求存在问题适合待改善不可接受 不存在2.10 是否定期对仓库的库存量进行清理,并制定合理的 零件最低、最高库存指标?2.11 外协件检测间的布局是否合理?2. 外 购 件 质 量 保 证2.12 对关键的外协件是否进行现场审核?3. 生 产 【3.1】设备、模具、装备及检测手段等是否到位并按规 定的程序进行终验收,设备的可用性是否符合设备技术任务书的目标? (海量营销管理培训资料下载) (海量营销管理培训资料下载)3.2 对每台设备验收时遗留的问题是否制定了整改措施 并实施?3.3 设备、模具、装备及检测手段的图纸、操作说明书、备件易损件清单,检查或标定是否说明并转交给使用者?准 备 与 组 织【3.4】设备、模具、装备、检测手段是否都经过编码、 标识、登记台帐,并有清单?第3页审核内容审核要求存在问题适合待改善不可接受 不存在3.5 设备的备件、易损件仓库如何管理,是否满足生产要求?3. 生 产 准 备 与 组【3.6】设备能力是否符合目标的要求? (海量营销管理培训资料下载) (海量营销管理培训资料下载)【3.7】试验、监控、检查、测量设备是否经过检查、鉴 定或校准?3.8 设备、模具、装备、检测手段等环境条件是否符合技术任务书的要求?【3.9】设备、模具、装备、检测手段是否制定了预防性 维修计划?3.10 模具的使用寿命是否有明确的定义并据此准备相应 的备用模?织3.11 模具设计是否考虑了各种标识?(零件号、生产日 期、厂标、模号及模腔号)第4页审核内容审核要求存在问题适合待改善不可接受 不存在 (海量营销管理培训资料下载) (海量营销管理培训资料下载)3.12 零件是否通过生产文件批准?3.13 工序之间的布局是否合理,是否便于提供效率?3.14 对于复杂、关键的设备、模具等,在自身无法维修的情况下,是否有保全措施?3. 生 产 准 备 与 组 织3.15 是否按要求对模具、模腔进行定期清洗保养?有无 保养计划?【4.1】对关键工序的工序能力指数是否进行计算并得以 很好的控制?【4.2】产品监控计划在生产中是否得以实施?4. 生 产 管 理4.3 对工人和检验员所需的相应工艺与检验规程是否挂 在相应的工位上? (海量营销管理培训资料下载) (海量营销管理培训资料下载)第5页审核内容审核要求存在问题适合待改善不可接受 不存在4.4 作业指导书是否完善,操作人员是否严格执行?【4.5】工序中重要的参数是否得到控制并有监控记录?4.6 生产岗位、检测岗位的在线检测手段是否齐全并满足 产品的特性要求?是否有适合批量生产在线检测的专用 检具?4.7 环境是否整洁并考虑了安全及照明,物流是否畅通?4. 生 产 管 理4.8 是否考虑了产前及产后零件的合理摆放以提高效率? (海量营销管理培训资料下载) (海量营销管理培训资料下载)4.9 工装、工位器具是否考虑了产品特性要求?(防磕 碰、挤压)4.10 对有外观、焊接等要求的项目是否有标样? (待标样的标识、有效期)第6页审核内容审核要求存在问题适合待改善不可接受 不存在 4.13 返修件、报废件是否有明显的标记并有相应的工位 器具?是否采取隔离存放以防混装?4.14 对返修件是否有特殊的规定以保证返修件的质量?4.15 对已发现的工序质量问题是否记录并进行统计分 析?4. 生 产 管 理4.16 对出现的问题是否采取了改进措施并验证措施的有 效? (海量营销管理培训资料下载) (海量营销管理培训资料下载)【4.17】当零件、设备、工艺、工装、生产场地等发生变更是否按程序进行重新审核,以验其有效性?4.18 是否定期对过程进行审核,有无审核记录及改进措 施?4.19 在生产出现意外或造成停线时,是否有适宜的措施 以保证产品的质量,并做到可追溯性?(如首件检查,对 照处理、浇铸、加工件等的控制)第7页审核内容审核要求存在问题适合待改善不可接受 不存在 4.20 对由于返工、返修可能引进的失效模式是否有分 析?4. 生 产 管 理4.21 各种设备、工位器具、生产线等是否符合人体工程 学的要求? (海量营销管理培训资料下载) (海量营销管理培训资料下载)5.1 成品检测手段是否满足产品特性要求?5.2 成品检验工艺是否符合产品特性?【5.3】是否按检验作业指导书的要求进行成品件检测, 关键项目是否考虑到?【5.4】对检测中发现的问题是否进行了分析并采取改进 措施?5. 成 品 检 验5.5 对改进效果是否进行验证并在改进产品上做标识,以上情况是否通知主机厂?第8页审核内容审核要求存在问题适合待改善不可接受 不存在 (海量营销管理培训资料下载) (海量营销管理培训资料下载)5.6 是否定期对产品进行审核,有无审核记录及改进措 施?5.7 是否定期对产品进行可靠性试验?5.8 产品应在有效期内使用并有有效期标识?5. 成 品 检 验5.9 是否进行产品质量展示?6.1 人员是否了解产品的生产指标、质量指标和安全指 标,这些指标应包括目标值并有相应的跟踪报表?【6.2】人员素质是否符合岗位要求?6. 人 员 培 训6.3 多技能岗位对照表是否明示? (海量营销管理培训资料下载) (海量营销管理培训资料下载)第9页审核内容审核要求存在问题适合待改善不可接受 不存在 6.4 人员数量是否能满足生产产量需求?【6.5】是否有为全员设计的培训计划?6. 人 员 培 训6.6 是否对培训的效果进行评价?【7.1】是否有安全法规件的管理程序?【7.2】对于安全法规件各生产过程及工艺文件上是否有 标记?7. 安 全 法 规 件 的 管 理7.3 质量记录保存期限是否符合要求? (海量营销管理培训资料下载) (海量营销管理培训资料下载)7.4 生产人员是否理解?第10页审核内容审核要求存在问题适合待改善不可接受 不存在 8.1 是否与奇瑞公司明确包装容器?8.2 是否对包装容器及运输方式进行可行性分析?8.3 外包装标识是否符合奇瑞公司要求?8.4 在确认包装方式前是否考虑奇瑞公司装配线的要 求?8. 包 装 、 运 输8.5 对中转库是否实施仓库管理评审?(包括容器、运输及安全库存等)(海量营销管理培训资料下载)第11页序号 审核内容 审核总项目 实审项目 应得分 扣分 得分率1 图纸、标准及技术文件的审核2 外购件质量保证3 生产准备与组织4 生产质量5 外品检验6 人员培训7 安全/法规件的管理8 包装、运输(海量营销管理培训资料下载)(海量营销管理培训资料下载) 结论:第12页(海量营销管理培训资料下载)。

一种汽车内外饰数据检查方法英文回答:Automotive Interior and Exterior Data Inspection Methodology.Introduction.Data inspection is a critical step in the automotive manufacturing process to ensure the quality and accuracy of the data used for design, engineering, and production. For automotive interiors and exteriors, data inspection involves verifying the dimensional accuracy, surface quality, and other attributes of the physical components against the design specifications. The following methodology provides a comprehensive approach to automotive interior and exterior data inspection.Data Collection.The first step in data inspection is to collect the necessary data from the manufacturing process. This includes:3D scan data of the physical components.Inspection reports from automated inspection systems.Manual measurements and observations.Data Processing.Once the data is collected, it is processed to prepare it for inspection. This includes:Converting 3D scan data into a point cloud.Aligning the point cloud to the design model.Filtering and cleaning the data to remove noise and outliers.Data Inspection.The processed data is then inspected against the design specifications using a variety of techniques:Dimensional Accuracy.Compare the measured dimensions to the target dimensions.Identify any deviations outside of the tolerance limits.Surface Quality.Inspect the surface for defects such as scratches, dents, or warps.Measure the surface roughness and compare it to the specified range.Other Attributes.Check for proper assembly and fit.Verify the presence and correct placement of all components.Inspect for any non-conformities or deviations from the design.Inspection Tools.The tools used for data inspection include:3D scanning systems.Automated inspection machines.Measuring devices.Inspection software.Inspection Report.The results of the data inspection are documented in an inspection report. The report includes:A summary of the inspection findings.A list of any non-conformities or deviations.Recommendations for corrective actions.Data Inspection Workflow.The following diagram illustrates the typical workflow for automotive interior and exterior data inspection:[Diagram: Data Inspection Workflow]Benefits of Data Inspection.Data inspection provides numerous benefits for automotive manufacturing:Ensures the accuracy and quality of the data used for design and production.Reduces the risk of errors and defects in the final product.Improves communication between design, engineering, and production teams.Streamlines the production process and reduces production time.Protects brand reputation and customer satisfaction.Conclusion.Automotive interior and exterior data inspection is a critical quality control process that verifies the dimensional accuracy, surface quality, and other attributes of the physical components against the design specifications. By following a comprehensive methodology, manufacturers can ensure the reliability, safety, andperformance of their vehicles.中文回答:汽车内外饰数据检查方法。

汽车设计-整车外表面(CAS曲面)检查规范模板整车外表面CAS曲面检查规范1 范围本规范规定了CAS曲面的检验的术语和定义、要求。

本规范适用于构建的汽车外表面CAS曲面(以下简称“外CAS面”)的验收。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566-1995 轿车外部凸出物3 术语和定义下列术语和定义适用于本规范。

3.1 CAS面CAS是指利用曲面制作软件(Alias,Catia,Icemsurf),以最终评审得出的效果图方案为基础,能初步满足车身断面要求,符合总体布置,用来加工实物模型,验证造型的三维曲面数据。

3.2 G0曲面、曲线连结的一种形式,指位置连续。

图中所示的两组线都是位置连续,他们只是端点重合,而连接处的切线方向和曲率均不一致。

这种连续性的表面看起来会有一个很尖锐的接缝,属于连续性中级别最低的一种。

3.3 G1曲面、曲线连结的一种形式,指切线连续。

图中所示的两组曲线属于切线连续,他们不仅在连接处端点重合,而且切线方向一致(可以看到相连的两条线段梳子图的刺在接触点位置是在一条直线上的)。

用过其他PC插图软件的用户,比如CorelDraw,实际上通常得到的都是这种连续性的曲线。

这种连续性的表面不会有尖锐的连接接缝,但是由于两种表面在连接处曲率突变,所以在视觉效果上仍然会有很明显的差异。

会有一种表面中断的感觉。

通常用倒角工具生成的过渡面都属于这种连续级别。

因为这些工具通常使用圆周与两个表面切点间的一部分作为倒角面的轮廓线,圆的曲率是固定的,所以结果会产生一个G1连续的表面。

3.4 G2曲面、曲线连结的一种形式,指曲率连续。

图中的两组曲线属于曲率线续。

顾名思义,他们不但符和上述两种连续性的特征,而且在接点处的曲率也是相同的。

如图中所示,两条曲线相交处的梳子图的刺常度和方向都是一致的(可以为0)。

汽车内外饰系统设计点检表(原创版)目录1.汽车内外饰设计简介2.设计点检表的目的和意义3.设计点检表的主要内容4.设计点检表在汽车内外饰设计中的应用5.总结正文汽车内外饰设计简介汽车内外饰设计是一项涉及汽车整体造型、功能布局、舒适性和安全性等多方面因素的综合性设计工作。

汽车内外饰设计师需要兼顾车辆的美观性和实用性,以及考虑驾驶员和乘客的操作便利性和舒适性。

在设计过程中,需要全面考虑整车造型,驾驶控制子系统、信息系统、舒适性系统(例如空调控制器、收音机、开关、线束模块)等各种信息系统的布置,以及提供碰撞保护、储存区域和实用工具(如烟灰缸、硬币盒、杯托等)等方面的设计。

设计点检表的目的和意义汽车内外饰设计点检表是为了确保设计过程中各项要素得到充分考虑和有效实施而制定的一个指导性文档。

设计点检表旨在明确设计目标、梳理设计思路、划分设计任务和职责,以及确保设计质量和进度。

通过设计点检表,可以全面、系统地对汽车内外饰设计进行管理和控制,从而提高设计效率和质量。

设计点检表的主要内容设计点检表主要包括以下几个方面的内容:1.设计目标和要求:明确汽车内外饰设计的目标和要求,包括造型、功能、舒适性、安全性等方面的具体指标。

2.设计过程和方法:阐述汽车内外饰设计的具体过程和方法,包括造型设计、功能布局、材料选择、色彩搭配、工艺设计等方面的内容。

3.设计任务和分工:明确设计团队各成员的任务和职责,确保设计工作的高效协同和顺利推进。

4.设计质量和进度控制:通过设计点检表,对设计过程进行实时监控和控制,确保设计质量和进度达到预期目标。

5.设计验证和优化:对设计结果进行验证和评价,根据验证结果对设计进行优化和调整,以满足设计要求和用户需求。

设计点检表在汽车内外饰设计中的应用在汽车内外饰设计过程中,设计点检表起到了重要的指导和控制作用。

通过设计点检表,设计师可以确保设计工作按照既定的目标和要求进行,避免出现设计失误和漏洞。

同时,设计点检表也有助于设计师在设计过程中发现问题和不足,及时进行调整和优化,从而提高设计质量和用户满意度。

一文看懂10大汽车内外饰常用工艺方法【附1400家全球供应商名录】110大汽车内外饰常用工艺方法添加工作人员微信,免费领取《一文看懂10大汽车内外饰常用工艺方法》PDF一份!添加时请备注:公司姓名职位主营电话扫码添加工作人员电话:178****4041(同微信)2全球知名汽车内外饰零部件企业名录汽车产业是人类第一大工业品,主要是因为包括了整车和零部件。

汽车零部件产业,比汽车整车产业还要大。

因为,汽车在生命周期里面还需要更换启动电池,保险杠,轮胎,玻璃,汽车电子等。

中国,作为全球最大的汽车零部件产业规模非常大,全国竟然有超过10万家企业,其中有统计数据的有5.5万家,而规模以上(也就是年销售在2000万元以上)的竟然有1.3万家。

今天,我们就汇编了一份1400 家全球知名汽车内外饰零部件企业名录,专门针对内饰件、外饰件、车门系统、座椅系统、车身等企业。

整理汇总的维度包括:公司名称、公司简介、主营产品、所在省市、主要客户等信息。

# 内饰件 ## 外饰件 ## 车镜 ## 车门及附件企业 ## 座椅及附件企业 ## 车身本体白车身企业 ## 如何获取汽车内外饰企业名录 #该名录字数400000 ,汇聚311家内饰件企业,275家外饰件企业,249家车镜企业,245家汽车车门及附件企业,178家座椅及附件企业,136家车身本体白车身企业,带你快速了解各省市汽车内外饰企业分布。

详细目录如下一、2019年中国汽车内饰行业发展背景1.1 2019年全球汽车销量情况1.2 2019年中国汽车销量情况二、汽车内饰竞争格局及经营情况三、全球知名汽车内外饰公司3.1 佛吉亚(Faurecia)3.2 麦格纳3.3 英提尔3.4 敏实集团(MINTH GROUP)3.5 伟世通公司(visteon)3.6 安道拓3.7 彼欧集团(全耐塑料)3.8 安通林3.9 李尔3.10 丰田纺织3.11 丰田合成3.12 埃驰(IAC)集团3.13 现代摩比斯3.14 东海理化3.15 全兴国际集团3.16 华翔集团3.17 宁波双林3.18 延锋汽车饰件系统有限公司3.19 江南模塑科技3.20 海拉车灯四、中国汽车内外饰上市公司五、中国汽车内外饰企业5.1 内饰件5.2 外饰件5.3 车镜5.4 车门及附件5.5 座椅及附件# 精彩内容抢先看 #点击图片查看高清大图…………《中国汽车内外饰企业名录(2020年)》。

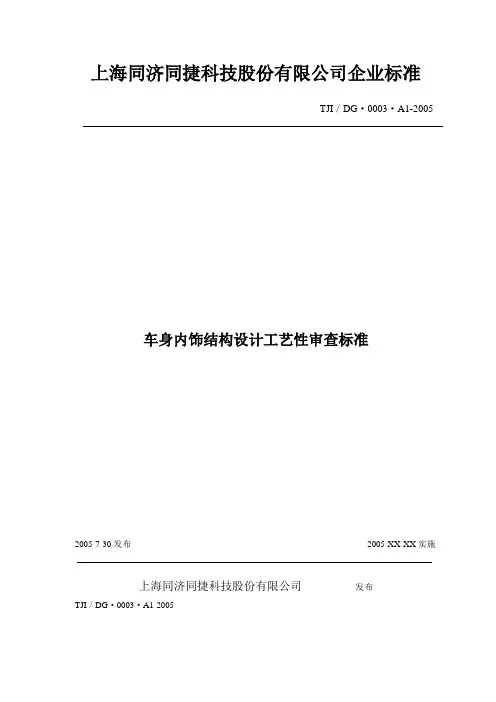

上海同济同捷科技股份有限公司企业标准TJI/DG·0003·A1-2005 车身内饰结构设计工艺性审查标准2005-7-30发布2005-XX-XX实施上海同济同捷科技股份有限公司发布TJI/DG·0003·A1-2005前言为使本公司汽车设计技术规范化,参照国外汽车设计―制造的程序化模式,结合我国自行设计―开发汽车的实际情况,特编制“车身内饰结构设计工艺性审查标准”,以便在汽车设计―开发实践中进一步充实、提高和完善。

内容:1. 适用范围2. 结构设计工艺性3. 有关内饰件成型、焊接、装配.等结构工艺性的审查要点本规定由上海同济同捷科技有限公司提出。

本规定由上海同济同捷科技有限公司总师办归口管理。

主要起草人:杨志莹目录序号名称页次1 主题内容与适用范围 (4)2 引用标准 (4)3 术语·························································4-5 4结构设计工艺审查要求······································5-105 举例说明···················································10-126 参考文献···················································12-13上海同济同捷科技股份有限公司企业标准1.主题内容与适用范围内饰件是指车身本体上的装饰件,它们除满足自身的功能外还要有很强的装饰性,目前汽车的内饰件基本以塑料件为主,此《内饰件设计结构工艺审查标准》只针对塑料件的部分提出在数模上的要求,规定了内饰结构设计工艺性审查的要求。

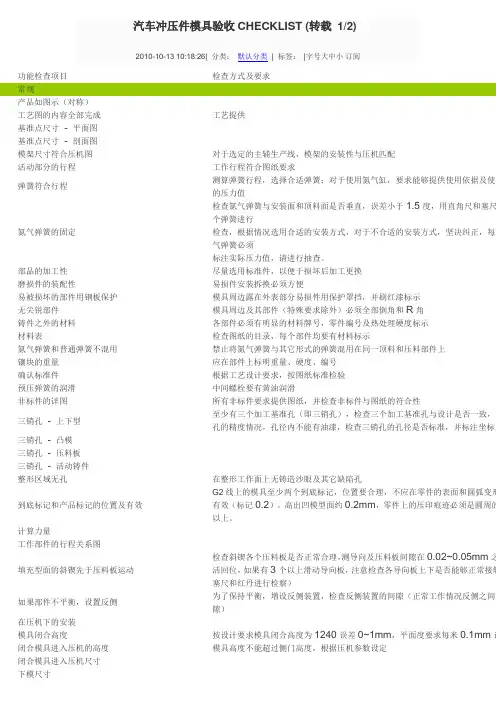

汽车冲压件模具验收CHECKLIST (转载1/2)2010-10-13 10:18:26| 分类:默认分类| 标签:|字号大中小订阅功能检查项目检查方式及要求常规产品如图示(对称)工艺图的内容全部完成工艺提供基准点尺寸- 平面图基准点尺寸- 剖面图模架尺寸符合压机图对于选定的主辅生产线,模架的安装性与压机匹配活动部分的行程工作行程符合图纸要求弹簧符合行程测算弹簧行程,选择合适弹簧;对于使用氮气缸,要求能够提供使用依据及使用的压力值氮气弹簧的固定检查氮气弹簧与安装面和顶料面是否垂直,误差小于1.5度,用直角尺和塞尺个弹簧进行检查,根据情况选用合适的安装方式,对于不合适的安装方式,坚决纠正,每个气弹簧必须标注实际压力值,请进行抽查。

部品的加工性尽量选用标准件,以便于损坏后加工更换磨损件的装配性易损件安装拆换必须方便易被损坏的部件用钢板保护模具周边露在外表部分易损件用保护罩挡,并刷红漆标示无尖锐部件模具周边及其部件(特殊要求除外)必须全部倒角和R角铸件之外的材料各部件必须有明显的材料牌号,零件编号及热处理硬度标示材料表检查图纸的目录,每个部件均要有材料标示氮气弹簧和普通弹簧不混用禁止将氮气弹簧与其它形式的弹簧混用在同一顶料和压料部件上镶块的重量应在部件上标明重量、硬度、编号确认标准件根据工艺设计要求,按图纸标准检验预压弹簧的润滑中间螺栓要有黄油润滑非标件的详图所有非标件要求提供图纸,并检查非标件与图纸的符合性三销孔- 上下型至少有三个加工基准孔(即三销孔),检查三个加工基准孔与设计是否一致,注孔的精度情况,孔径内不能有油漆,检查三销孔的孔径是否标准,并标注坐标尺三销孔- 凸模三销孔- 压料板三销孔- 活动铸件整形区域无孔在整形工作面上无铸造沙眼及其它缺陷孔到底标记和产品标记的位置及有效G2线上的模具至少两个到底标记,位置要合理,不应在零件的表面和圆弧变形有效(标记0.2)。

高出凹模型面约0.2mm,零件上的压印痕迹必须是圆周的以上。

车身项目Checklist(检查清单)的应用方法车身项目Checklist(检查清单)的应用方法当今中国整车市场的高度竞争,使新车型的价格不断下探并且上市时间不断提前,从而造成车身项目不断被投资和时间所限制。

因此,如何通过一种有效且持续更新的方法来应对当前的局面是我们亟需解决的问题。

而Checklist(检查清单)以“二八定律”为基础建立并通过后续不同厂区的车身项目不斷更新使其保持与时俱进的“生命力”。

文章将着重介绍Checklist(检查清单)在车身项目中的应用项目特点和应用流程。

欢迎大家拾遗补缺,给出宝贵意见。

标签:车身项目;Checklist;二八定律近几年整车市场的飞速发展是有目共睹,而各地工厂的“高产能、高质量”也对我们的车身项目规划工作提出了更高和更快的要求。

一般来说,车身项目分为新建车身项目和改造车身项目。

二者特点不同且需要关注的事项也不同,这就对车身规划员提出了更高的项目要求。

如何能用一些方法来高效准备和应对这两种不同类型的车身项目,这就是我们接下来要讨论的。

要谈如何应对这两种不同类型的车身项目,首先,我们要来分析一下这两种不同车身项目的特点(表1)。

纵观以上不同车身项目的特点,我们不难发现无论是新建车身项目还是改造车身项目,都有一个共通点,那就是“涉及面广”且“准备事项内容繁多”。

当分析了它们的特点并归纳以后,问题也就出现了:“如何能高效地处理新建和改造车身项目前的准备事项?”因此,我们可以利用“Checklist(检查清单)”这件工具来有效地处理新建和改造车身项目准备阶段的各类事项。

根据过去车身项目的经验,我将Checklist(检查清单)的制作流程罗列如下。

(1)首先须对检查清单内的各项内容进行分类。

(2)其次对新建车身项目设备安装准备和执行期间的注意事项及改造车身项目改造前的准备事项进行归类和总结。

(3)Checklist(检查清单)必须与时俱进,不断更新,将各厂区车身项目发生的一些特有的需要注意的事项进行实时添加。

工序项目裁剪房温湿度裁剪尺寸开孔焊接参数焊接外观拉托力层压机EL EL图片直角焊接间距返工区域层压参数温度偏差剥离力真空度交联率接线盒打胶非自动益胶补胶的胶量自动溢胶的总胶量接线盒焊接温度AB胶配比rate of A and B inweight 自动串焊机裁剪层压机叠层装框标准温度范围为23+/-3℃,湿度小于30~70RH%;3mmfollow作业指导书无锡珠、毛刺,表面清洁,无明显助焊剂;无空焊、虚焊、侧焊、过焊、破片;焊带与电池片主栅线错位≤0.5mm≥2N-焊接标准见作业指导书见60和72pcs间距要求,和胶带贴方式串焊返工不良区域均需要有吸盘实测温度与设定温度的误差-1℃~+2℃以内 ;±3℃EVA和背板≥40NEVA和玻璃≥40N120s内真空度达到100pa以下80~95%接头处预留5~7mm,400+/-15℃AB胶配比标准,回天5299W-S,质量比A:B为5:1,质量比值范围4.8~5.2;天山1533,质量比A:B为5.5:1,质量比值范围5.3~5.7;天辰HT6360/AB,质量比A:B为5.5:1,质量比值范围5.3~5.7 ;要求Y/N备注温湿度要求24h均达到分别记录裁剪样品量50pcs,按照点检表单以样品为准,无毛刺,光滑满足作业指导书中焊接温度等参数要求工废建议值≤0.2%正反面EL图片清晰可见要求员工熟练要求层压后无间距不良(此为重点关注)要求员工手不能拿电池片在层压要求的范围内,满足要求,I区域: A≤2mm2,Q≤2E区域: A≤2mm2,Q≤3距玻璃边沿5mm,距电池片边缘0.3mm,电池片上,都不允许有气泡,无鼓包;不允许有尖锐物造成之穿刺性凹坑,无破损、孔洞及任何尺寸的带电体伸出背板,无污迹、硅胶、EVA、纸屑等残留,无水印;分别是使用长杆和多路测温仪进行温度监控层压机4个位置均要做层压机4个位置的交联率均要做按照接线盒轨迹设定好程序型材内框打胶两侧空留≤5mm;底部铺满,总胶量≥65ml;边框型材打胶,平铺槽底深度2-3mm拆框后型材底部均有胶量,并且四周均匀益胶要求灌胶设备能打达到上述参数要求。

仪表板内饰工艺数据checklist1、是否根据确定方案进行设计;2、数模分层符合公司标准;3、零部件编号是否符合标准;4、电子文档命名、版本编制是否符合规范;5、零部件坐标系的统一性(模型一律采用整车坐标系);6、检查**件与点云偏差,车身结构件数模有安全配合是否的面与测量云的偏差±0.3;自由曲面数模与测量云偏差±1;安装孔位与测量点云的偏差±0.5;7、明细表中件号、数模是否对应;8、零件成型方法是否合格;9、仪表板最高的及两端点,校核仪表板位置参数,是否满足人机工程要求;10、各零件的成型工艺是否确定(如注射、挤出、模压、压延、铸型、吹塑等成型的方法);11、脱模方向是否正确;12、检查塑料零件壁厚是否均匀一致,壁厚不均匀处易产生气泡和收缩变形,甚至产生断裂;13、检查数模内部是否有凹陷(即复角部分),凹陷存在不便出模;14、选用合适的脱模斜度和适当的脱模剂,脱模斜度大小与塑料件材料的性质、厚度、形状等有关;15、载塑料零件上,是否避免锐角及直角过渡;16、安装方式是否正确;17、正确的选择定位尺寸基准,应尽可能使设计基准和工艺基准重合,避免装配过程中,误差的积累过大;18、经常所装的零部件,为了更换方便,应以螺栓成自攻螺钉和簧片螺母配合紧固连接;19、明确安装工具,预留所需的被动空间;20、在安装过程中,需要进行装配调整的零部件要考虑孔位的合理布置及适当地预留间隙调整;21、考虑到仪表板内线束的固定,明确线卡固定点及固定方式,钣金上的线束的过孔是否加以保护套成翻边结构;22、检查保险杆外表面在X方向是否有负面保证模具成型后外表面的完整和美观;23、检查外表面面与面的偏差是否超标;24、检查外表面可增厚性;25、检查零件的强度是否适当,是否有强度薄弱的区域(薄弱的区域需增加加强筋);26、检查零件的材料选用是否适当(如毛面需要镀铬地零件应选用同ABS等可镀铬材料,不能选用PP难镀的材料;27、在塑料件结构设计中,为避免转角处应刀集中,应采用圆弧过渡,这对于模具制造及使用寿命足很有利的;28、对于保险杆要进行相关国家法规的检查(接近角、离车角等);29、检查零件开孔的合理性,孔一般设计成通孔,避免¢5以下盲孔,盲孔底部应设计成半球面或圆锥面,以利物料流动、孔径与深度比一般为1∶2或1∶3 ;30、检查前保险杆与翼子板的间隙是否合适(与翼子板间隙,轿车1—3mm);31、检查前保险杆与前大灯的间隙【与前大灯的间隙:2.5(下限为2.5大小)—4mm】;32、检查前保险杆与发动机舱盖间隙(与发动机舱盖间隙:8—15mm);33、检查保险杆与雾灯的间隙(与雾灯的间隙:2—3mm);34、检查结构设计完成的外饰件的周边与车身的间隙是否与外表面上所给的间隙一致;35、检查数模是否已经装配好,并且装配是根据明细表来装配,是否已经装了标准件,装配数模中是否有多余的点、线、面(装配数模中不允许有的参数);36、剖断面检查总成内部零件装配是否可靠,间隙是否合理适当,是否有干涉现象(安装点的位置及零件间搭接部位是重点剖吻得部位);37、在外饰上很对筋除加强的作用外,有的还起到了支撑外面的作用,检查这些筋与钣金的合理间隙;38、检查保险杆两端与挡泥板连接的翻边是否太长,原则上满足安装点的空间就可以了,太宽了对模具不利;39、检查加强筋的宽度是都适当,表面是否出现缩痕的危险;40、检查外饰件在车身的安装点是否对应,装配面是否贴合,安装孔的开孔方式是否合理(该开腰形孔的不能开圆孔);41、检查外饰件在车身的安装点是否合理,总体强度是否足够,与车身的装配是否合理;对于安装点,安装时人手的可接近性是否好,气枪或套筒扳手是否有空间;42、对于零件总成(如保险杠),检查总成内零件的装配是否合理,零件间是否靠谱,定位是否准确;43、检查外饰件表面是否有足够高的弧高,尤其装饰条等零件,其表面弧高要66车身外表面大;44、检查通风盖板与发动机盖内外板的间隙大小是否合理,间隙是否均匀;45、检查通风盖板与风窗玻璃的关系是否合理;46、检查通风盖板与风刮的关系是否合理,检查雨刮在两个极限位置时是否与通风盖板干涉;47、检查通风盖板两端与发动机白色铰链的关系是否合理,是否有干涉;48、对于车身表面的装饰条,如果是粘接上的,检查粘接面大小是否足够,粘接间隙是否留出;49、检查通风盖板两侧与发动机舱两端的关系是否合理,是否有干涉;50、检查挡泥板与轮胎包络线的间隙是否合理;51、检查挡泥板与车身及悬架等零件是否存在干涉,与车身是否有很好的贴近性;52、检查散热器的功能性,设计时要考虑散热器前面开口面积,风扇倾斜带来的空气流入量的变化及前面看时发动机室内部的遮蔽性;53、散热器罩通常表面需要镀铬,镀铬与非镀铬表面有明显的分界,检查部门镀铬地可能性;54、检查后保险杠与排气管的间隙是否合理;55、检查后保险杠与后行李盖的间隙(通常为:8—15mm ,应多测量一些车,取平均值);56、检查保险杠与倒车雷达装配是否合理可靠,倒车雷达分布是否合理;57、检查保险杠与防撞杆的关系是否合理;58、检查保险杠上牌照空间是否足够,以及牌照安装孔是否对称;59、检查零件通用性,能对称尽量做对称件,能合并一个件尽量合并一个件;60、外饰件孔径尺寸要调整,边缘要光顺;61、筋的壁厚要小于料厚的二分之一,表面做皮纹件拔横角大于5°;62、A柱护板与前风挡玻璃间隙3—4mm(轿车),6—8mm(MPV、SUV等);63、A柱护板材料:PP、P/E等,料厚:2.5—3mm ;64、A柱护板与A柱内板之间,应留足够线束(或洗涤液管)通过的空间一般留有16*14的截面空间;65、A柱护板在前门柜处通过密封条压住,A柱护板允许密封条压入留间隙0.5—1mm ;66、A柱护板压在密封条下,为使密封条对A柱护板有一定的压力,A柱护柱侧面斜角应该大于密封条压边自然状态下的角度,约20度左右;67、A柱护板通过卡口连接到A柱内板上,A柱内板应该起凸坑,其过孔表面法向于卡扣中心轴线平行,卡扣弹性球面回弹量0.5mm ;68、A柱护板在上部,压在顶蓬上,不留间隙,压边重叠宽度应大于20mm ;69、A柱护板在上部,压在仪表板上,仪表板若为注塑件,两者之间间隙1—2mm ,若为发泡件,应根据发泡件压缩量计算间隙;70、B柱护板材料:PP、P/E、PE等,料厚一般为:2.5—3mm ;71、B柱护板成型方式:一般为注塑;72、B柱上护板5B柱内板之间,应留足前座椅安全带升降器总成的空间,B柱下护板与B柱加强板之间安装安全带卷缩器,B柱下护板与B柱内板距离16—18mm ,B柱下护板与B柱加强板距离18—22mm ;73、B柱护板在门柜处,通过密封条压住,B柱护板应允许密封条压入留间隙0.5—1mm ;74、为使密封条对B柱护板有一定压力,B柱护板侧面斜条应大于密封条压边白丝状态下角度20度左右;75、B柱上护板压在顶蓬上,不留间隙,压边重叠宽度应大于20mm ;76、C柱护板材料:PP、P/E、PE等,料厚:2.5—3mm ;77、C柱护板与三角窗玻璃(后风挡玻璃)之间间隙3—4mm (轿车),6—8mm(MPV、SUV),多测一些车,取一个平均值;78、C柱护板与C柱内板及加强板之间不小于5mm ;79、C柱护板通过卡扣装到C柱内板上,C柱内板上立起凸台(凹坑),凸台平面法线与卡扣中心线方向平行,卡扣弹性球面回弹量0.5mm ,侧位压缩量0.75mm ;80、C柱护板压在顶蓬上,不留间隙,压边重叠宽度大于20mm ;81、前门内护板总成材料,前门装饰板材料一般为:PP、ABS、PE、麻毡+PBM发泡+PVC表皮等,料厚:2.5—3mm ;前门三角护板材料:PP、ABS、PE等,料厚:2.5—3mm ;扶手材料:PP、DA 等,前门地图袋、前门喇叭材料一般为:PP、ABS等,料厚2.5—3mm ;82、前门内护板周边到前门门柜密封条间隙,6—8mm ,周边间隙均匀,在前门槛处可略大(该间隙处不可见区,略大的间隙可消除制造误差对装配的影响;83、前门内护板周边翻边压在门内板面上,不留间隙;84、前门内护板通过卡扣拉紧在门内板上,卡扣轴向回弹量0.5mm ,侧面压入压缩量0.75mm ,常用过孔¢8(¢5)卡扣压入端,大径¢9.5(¢8),括号内尺寸为推荐使用的变形补偿卡扣;85、前门内护板内有防水膜,在防水膜粘胶区,内护板应保持均匀间隙4—5mm ;86、在内板上若留有内护板压槽,内护板翻边与槽边缘应有均匀间隙;87、前门内护板与仪表板配合处间隙6—8mm ,要求间隙均匀;88、前门内护板与前座椅之间距离不小于16mm ,应多测一些车,取平均值;89、前门内护板与门内板之间最小间隙大于4mm ;90、门内开拉手、车门把手及门窗玻璃升降器按钮位置需要经过人机校核;91、门内开拉手、车门把手均需要螺钉(或螺栓)紧固件固定在门内板上,以手受拉力;92、后门内护板周边与后门柜密封条间隙6—8mm ,周边要求间隙均匀,在后门槛处间隙可略大(此处为不可见区,大间隙可消除制造误差对装配的影响;93、后门内护板周边翻边压在门内板面上,不留间隙;94、后门内护板通过卡扣拉紧在门内板面上,卡扣轴向压缩量0.5mm ,侧面压入压缩量0.75mm ;95、后门内护板有防水膜,在防水膜的粘胶区,内护板与内板应保持均匀间隙4—5mm ;96、后门内护板与后座椅之间间隙不小于16mm ,应多测一些汽车,取平均值;97、后门内护板与门内间隙常最小处应大于4mm ;98、背内护板材料:后门装饰板材料一般为:PP、ABS、PE等,料厚:2.5—3mm ;99、背门内板周边到后背门门柜密封条,以背门槛护板之间间隙8—10mm ,周边要求间隙均匀;100、背门内护板周边到后背门内板间距最小应大于5mm ,与后雨刮器机构间隙应大于6mm ;101、背门通过卡扣拉紧在背门内板面上,卡扣轴向球面压缩量0.5mm ,侧面压入压缩量0.75mm ;102、前门槛护板可压在背门门柜密封条上,也可压在前门柜密封条下,后者应允许密封条在门槛装好后压入,间隙0.5—1mm ;103、前门槛护板与内饰之间应留足线束通过空间,一般大于20mm ;104、顶蓬固定方式:卡扣和螺钉连接,卡扣主要用在后部起拉紧固定作用,螺钉主要在安全拉手处;105、顶棚大面大体与顶盖大面呈偏差关系(正向设计),距离12—16mm ;106、顶棚在附件位置处(如拉手、遮阳板、阅读灯等)应与内板保持3—4mm间隙,顶蓬在门柜处压在门柜密封条下,允许密封条压入,留间隙1—2mm ;107、顶棚在位于横梁处,要求与横梁表面保持3mm间隙,在其余位置顶棚与内板间隙应为12—16mm ,顶棚与侧面内板间隙大于10mm,允许线束通过,顶棚与顶盖横梁处于钣金距离3—5mm ;(安装点零距离贴合)108、在顶蓬与A、B、C柱的搭接部位应有支撑件,且支撑件要不影响线束通过;109、在前、后风挡玻璃处,顶蓬有两种连接方式,分别为粘接和密封条连接,其连接方式为密封条连接时,应注意顶蓬卡在距钣金卡槽中心位置6mm处,并存在20度夹角关系;110、地毯通过侧面护板,前后门槛板压在地板上,其压缩量为2mm ,与护板重叠部分宽度为20mm ;111、通过地毯的运动件部分用开孔,孔边界与运动件极限位置间隙5mm 。

汽车内饰装配工艺检验流程咱先说说装配前的检验。

这就像是给汽车内饰来个“选美”前的初筛。

零件得齐全呀,要是缺个这缺个那的,就像人出门忘带手机一样,那可不行。

比如说座椅的零部件,每个小螺丝、小垫片都得在它该在的地方。

而且零件的外观也很重要哦,不能有划痕或者磕碰。

就像咱买新衣服,要是上面有个破洞,心里肯定不舒坦。

内饰的塑料件不能有变形的情况,要是变形了,装上去就像穿了不合身的衣服,丑丑的。

接着就是装配过程中的检验啦。

工人师傅们就像魔法师,把一个个零件组合在一起。

这时候呢,要检查各个部件的安装位置是不是准确。

比如说仪表盘的安装,角度得合适,不能歪歪扭扭的,要是仪表盘是歪的,就像人脸上的五官长歪了一样滑稽。

还有内饰板的拼接,要严丝合缝,不能有大的缝隙。

不然的话,就像牙缝里塞了东西,看着就难受。

座椅的安装也很关键呢,要牢固稳定,要是坐上去晃晃悠悠的,那可就像坐过山车一样惊险,但这可不是我们想要的刺激呀。

装配完之后的检验也不能马虎。

这是最后的“大检查”啦。

内饰的功能得正常呀,像车内的各种按钮,按下去得有反应,不能像个调皮的小孩子,按了半天没动静。

空调出风口的风量、风向调节要顺畅,要是调节起来卡卡顿顿的,就像喉咙里卡了鱼刺一样难受。

还有车内的灯光系统,不能有不亮或者闪烁的情况,不然晚上开车的时候,车内一闪一闪的,还以为是进了鬼屋呢。

而且整个内饰的颜色搭配也要和谐,不能有很突兀的感觉,就像搭配衣服一样,颜色搭得好才好看。

汽车内饰装配工艺的检验流程就像照顾一个小宝贝,每个环节都要细心对待。

这不仅关系到汽车的美观,更关系到驾驶者和乘客的舒适体验呢。

要是内饰装配不好,开车或者坐车的时候就会各种不舒服,心情也会变得糟糕。

所以呀,这个检验流程可不能偷懒,得仔仔细细地把好每一关。

从另一个角度看,这也是对消费者的负责。

咱们买辆车可不容易,要是内饰装配得乱七八糟的,那不是花了冤枉钱嘛。

对于汽车制造商来说,严格的内饰装配工艺检验流程是保证产品质量的重要手段。

仪表板内饰工艺数据checklist1、是否根据确定方案进行设计;2、数模分层符合公司标准;3、零部件编号是否符合标准;4、电子文档命名、版本编制是否符合规范;5、零部件坐标系的统一性(模型一律采用整车坐标系);6、检查**件与点云偏差,车身结构件数模有安全配合是否的面与测量云的偏差±0.3;自由曲面数模与测量云偏差±1;安装孔位与测量点云的偏差±0.5;7、明细表中件号、数模是否对应;8、零件成型方法是否合格;9、仪表板最高的及两端点,校核仪表板位置参数,是否满足人机工程要求;10、各零件的成型工艺是否确定(如注射、挤出、模压、压延、铸型、吹塑等成型的方法);11、脱模方向是否正确;12、检查塑料零件壁厚是否均匀一致,壁厚不均匀处易产生气泡和收缩变形,甚至产生断裂;13、检查数模内部是否有凹陷(即复角部分),凹陷存在不便出模;14、选用合适的脱模斜度和适当的脱模剂,脱模斜度大小与塑料件材料的性质、厚度、形状等有关;15、载塑料零件上,是否避免锐角及直角过渡;16、安装方式是否正确;17、正确的选择定位尺寸基准,应尽可能使设计基准和工艺基准重合,避免装配过程中,误差的积累过大;18、经常所装的零部件,为了更换方便,应以螺栓成自攻螺钉和簧片螺母配合紧固连接;19、明确安装工具,预留所需的被动空间;20、在安装过程中,需要进行装配调整的零部件要考虑孔位的合理布置及适当地预留间隙调整;21、考虑到仪表板内线束的固定,明确线卡固定点及固定方式,钣金上的线束的过孔是否加以保护套成翻边结构;22、检查保险杆外表面在X方向是否有负面保证模具成型后外表面的完整和美观;23、检查外表面面与面的偏差是否超标;24、检查外表面可增厚性;25、检查零件的强度是否适当,是否有强度薄弱的区域(薄弱的区域需增加加强筋);26、检查零件的材料选用是否适当(如毛面需要镀铬地零件应选用同ABS等可镀铬材料,不能选用PP难镀的材料;27、在塑料件结构设计中,为避免转角处应刀集中,应采用圆弧过渡,这对于模具制造及使用寿命足很有利的;28、对于保险杆要进行相关国家法规的检查(接近角、离车角等);29、检查零件开孔的合理性,孔一般设计成通孔,避免¢5以下盲孔,盲孔底部应设计成半球面或圆锥面,以利物料流动、孔径与深度比一般为1∶2或1∶3 ;30、检查前保险杆与翼子板的间隙是否合适(与翼子板间隙,轿车1—3mm);31、检查前保险杆与前大灯的间隙【与前大灯的间隙:2.5(下限为2.5大小)—4mm】;32、检查前保险杆与发动机舱盖间隙(与发动机舱盖间隙:8—15mm);33、检查保险杆与雾灯的间隙(与雾灯的间隙:2—3mm);34、检查结构设计完成的外饰件的周边与车身的间隙是否与外表面上所给的间隙一致;35、检查数模是否已经装配好,并且装配是根据明细表来装配,是否已经装了标准件,装配数模中是否有多余的点、线、面(装配数模中不允许有的参数);36、剖断面检查总成内部零件装配是否可靠,间隙是否合理适当,是否有干涉现象(安装点的位置及零件间搭接部位是重点剖吻得部位);37、在外饰上很对筋除加强的作用外,有的还起到了支撑外面的作用,检查这些筋与钣金的合理间隙;38、检查保险杆两端与挡泥板连接的翻边是否太长,原则上满足安装点的空间就可以了,太宽了对模具不利;39、检查加强筋的宽度是都适当,表面是否出现缩痕的危险;40、检查外饰件在车身的安装点是否对应,装配面是否贴合,安装孔的开孔方式是否合理(该开腰形孔的不能开圆孔);41、检查外饰件在车身的安装点是否合理,总体强度是否足够,与车身的装配是否合理;对于安装点,安装时人手的可接近性是否好,气枪或套筒扳手是否有空间;42、对于零件总成(如保险杠),检查总成内零件的装配是否合理,零件间是否靠谱,定位是否准确;43、检查外饰件表面是否有足够高的弧高,尤其装饰条等零件,其表面弧高要66车身外表面大;44、检查通风盖板与发动机盖内外板的间隙大小是否合理,间隙是否均匀;45、检查通风盖板与风窗玻璃的关系是否合理;46、检查通风盖板与风刮的关系是否合理,检查雨刮在两个极限位置时是否与通风盖板干涉;47、检查通风盖板两端与发动机白色铰链的关系是否合理,是否有干涉;48、对于车身表面的装饰条,如果是粘接上的,检查粘接面大小是否足够,粘接间隙是否留出;49、检查通风盖板两侧与发动机舱两端的关系是否合理,是否有干涉;50、检查挡泥板与轮胎包络线的间隙是否合理;51、检查挡泥板与车身及悬架等零件是否存在干涉,与车身是否有很好的贴近性;52、检查散热器的功能性,设计时要考虑散热器前面开口面积,风扇倾斜带来的空气流入量的变化及前面看时发动机室内部的遮蔽性;53、散热器罩通常表面需要镀铬,镀铬与非镀铬表面有明显的分界,检查部门镀铬地可能性;54、检查后保险杠与排气管的间隙是否合理;55、检查后保险杠与后行李盖的间隙(通常为:8—15mm ,应多测量一些车,取平均值);56、检查保险杠与倒车雷达装配是否合理可靠,倒车雷达分布是否合理;57、检查保险杠与防撞杆的关系是否合理;58、检查保险杠上牌照空间是否足够,以及牌照安装孔是否对称;59、检查零件通用性,能对称尽量做对称件,能合并一个件尽量合并一个件;60、外饰件孔径尺寸要调整,边缘要光顺;61、筋的壁厚要小于料厚的二分之一,表面做皮纹件拔横角大于5°;62、A柱护板与前风挡玻璃间隙3—4mm(轿车),6—8mm(MPV、SUV等);63、A柱护板材料:PP、P/E等,料厚:2.5—3mm ;64、A柱护板与A柱内板之间,应留足够线束(或洗涤液管)通过的空间一般留有16*14的截面空间;65、A柱护板在前门柜处通过密封条压住,A柱护板允许密封条压入留间隙0.5—1mm ;66、A柱护板压在密封条下,为使密封条对A柱护板有一定的压力,A柱护柱侧面斜角应该大于密封条压边自然状态下的角度,约20度左右;67、A柱护板通过卡口连接到A柱内板上,A柱内板应该起凸坑,其过孔表面法向于卡扣中心轴线平行,卡扣弹性球面回弹量0.5mm ;68、A柱护板在上部,压在顶蓬上,不留间隙,压边重叠宽度应大于20mm ;69、A柱护板在上部,压在仪表板上,仪表板若为注塑件,两者之间间隙1—2mm ,若为发泡件,应根据发泡件压缩量计算间隙;70、B柱护板材料:PP、P/E、PE等,料厚一般为:2.5—3mm ;71、B柱护板成型方式:一般为注塑;72、B柱上护板5B柱内板之间,应留足前座椅安全带升降器总成的空间,B柱下护板与B柱加强板之间安装安全带卷缩器,B柱下护板与B柱内板距离16—18mm ,B柱下护板与B柱加强板距离18—22mm ;73、B柱护板在门柜处,通过密封条压住,B柱护板应允许密封条压入留间隙0.5—1mm ;74、为使密封条对B柱护板有一定压力,B柱护板侧面斜条应大于密封条压边白丝状态下角度20度左右;75、B柱上护板压在顶蓬上,不留间隙,压边重叠宽度应大于20mm ;76、C柱护板材料:PP、P/E、PE等,料厚:2.5—3mm ;77、C柱护板与三角窗玻璃(后风挡玻璃)之间间隙3—4mm (轿车),6—8mm(MPV、SUV),多测一些车,取一个平均值;78、C柱护板与C柱内板及加强板之间不小于5mm ;79、C柱护板通过卡扣装到C柱内板上,C柱内板上立起凸台(凹坑),凸台平面法线与卡扣中心线方向平行,卡扣弹性球面回弹量0.5mm ,侧位压缩量0.75mm ;80、C柱护板压在顶蓬上,不留间隙,压边重叠宽度大于20mm ;81、前门内护板总成材料,前门装饰板材料一般为:PP、ABS、PE、麻毡+PBM发泡+PVC表皮等,料厚:2.5—3mm ;前门三角护板材料:PP、ABS、PE等,料厚:2.5—3mm ;扶手材料:PP、DA 等,前门地图袋、前门喇叭材料一般为:PP、ABS等,料厚2.5—3mm ;82、前门内护板周边到前门门柜密封条间隙,6—8mm ,周边间隙均匀,在前门槛处可略大(该间隙处不可见区,略大的间隙可消除制造误差对装配的影响;83、前门内护板周边翻边压在门内板面上,不留间隙;84、前门内护板通过卡扣拉紧在门内板上,卡扣轴向回弹量0.5mm ,侧面压入压缩量0.75mm ,常用过孔¢8(¢5)卡扣压入端,大径¢9.5(¢8),括号内尺寸为推荐使用的变形补偿卡扣;85、前门内护板内有防水膜,在防水膜粘胶区,内护板应保持均匀间隙4—5mm ;86、在内板上若留有内护板压槽,内护板翻边与槽边缘应有均匀间隙;87、前门内护板与仪表板配合处间隙6—8mm ,要求间隙均匀;88、前门内护板与前座椅之间距离不小于16mm ,应多测一些车,取平均值;89、前门内护板与门内板之间最小间隙大于4mm ;90、门内开拉手、车门把手及门窗玻璃升降器按钮位置需要经过人机校核;91、门内开拉手、车门把手均需要螺钉(或螺栓)紧固件固定在门内板上,以手受拉力;92、后门内护板周边与后门柜密封条间隙6—8mm ,周边要求间隙均匀,在后门槛处间隙可略大(此处为不可见区,大间隙可消除制造误差对装配的影响;93、后门内护板周边翻边压在门内板面上,不留间隙;94、后门内护板通过卡扣拉紧在门内板面上,卡扣轴向压缩量0.5mm ,侧面压入压缩量0.75mm ;95、后门内护板有防水膜,在防水膜的粘胶区,内护板与内板应保持均匀间隙4—5mm ;96、后门内护板与后座椅之间间隙不小于16mm ,应多测一些汽车,取平均值;97、后门内护板与门内间隙常最小处应大于4mm ;98、背内护板材料:后门装饰板材料一般为:PP、ABS、PE等,料厚:2.5—3mm ;99、背门内板周边到后背门门柜密封条,以背门槛护板之间间隙8—10mm ,周边要求间隙均匀;100、背门内护板周边到后背门内板间距最小应大于5mm ,与后雨刮器机构间隙应大于6mm ;101、背门通过卡扣拉紧在背门内板面上,卡扣轴向球面压缩量0.5mm ,侧面压入压缩量0.75mm ;102、前门槛护板可压在背门门柜密封条上,也可压在前门柜密封条下,后者应允许密封条在门槛装好后压入,间隙0.5—1mm ;103、前门槛护板与内饰之间应留足线束通过空间,一般大于20mm ;104、顶蓬固定方式:卡扣和螺钉连接,卡扣主要用在后部起拉紧固定作用,螺钉主要在安全拉手处;105、顶棚大面大体与顶盖大面呈偏差关系(正向设计),距离12—16mm ;106、顶棚在附件位置处(如拉手、遮阳板、阅读灯等)应与内板保持3—4mm间隙,顶蓬在门柜处压在门柜密封条下,允许密封条压入,留间隙1—2mm ;107、顶棚在位于横梁处,要求与横梁表面保持3mm间隙,在其余位置顶棚与内板间隙应为12—16mm ,顶棚与侧面内板间隙大于10mm,允许线束通过,顶棚与顶盖横梁处于钣金距离3—5mm ;(安装点零距离贴合)108、在顶蓬与A、B、C柱的搭接部位应有支撑件,且支撑件要不影响线束通过;109、在前、后风挡玻璃处,顶蓬有两种连接方式,分别为粘接和密封条连接,其连接方式为密封条连接时,应注意顶蓬卡在距钣金卡槽中心位置6mm处,并存在20度夹角关系;110、地毯通过侧面护板,前后门槛板压在地板上,其压缩量为2mm ,与护板重叠部分宽度为20mm ;111、通过地毯的运动件部分用开孔,孔边界与运动件极限位置间隙5mm 。