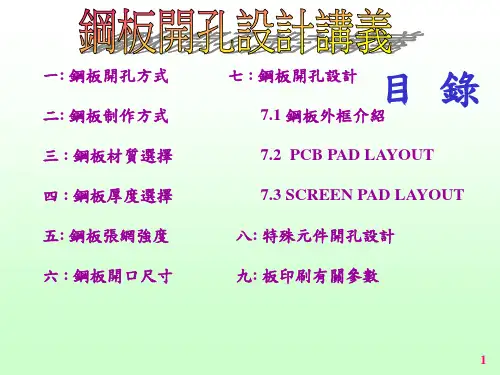

SMT钢网开孔解决方案方法资料

- 格式:ppt

- 大小:3.08 MB

- 文档页数:43

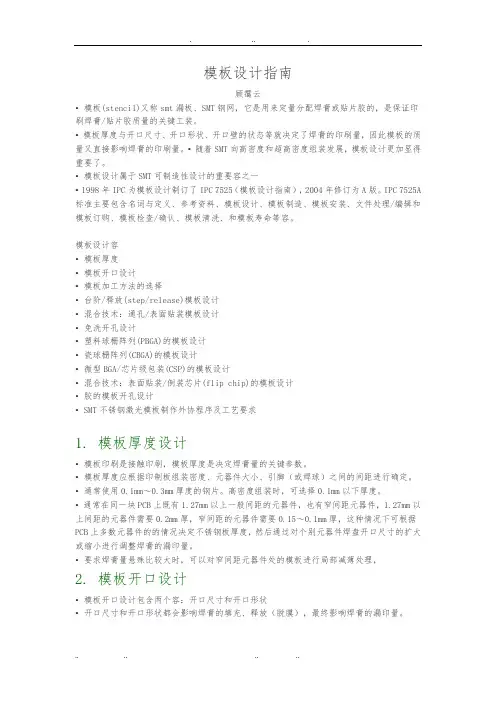

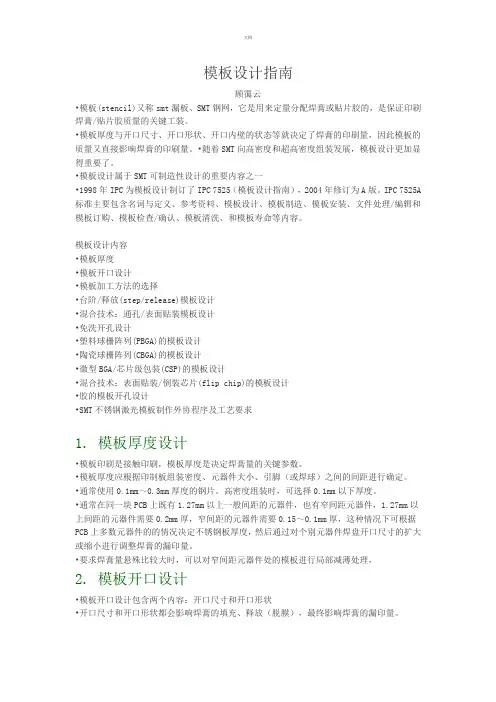

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等容。

模板设计容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

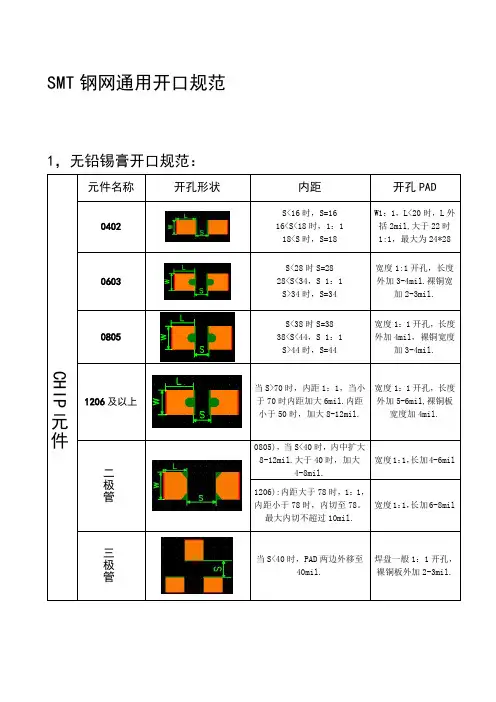

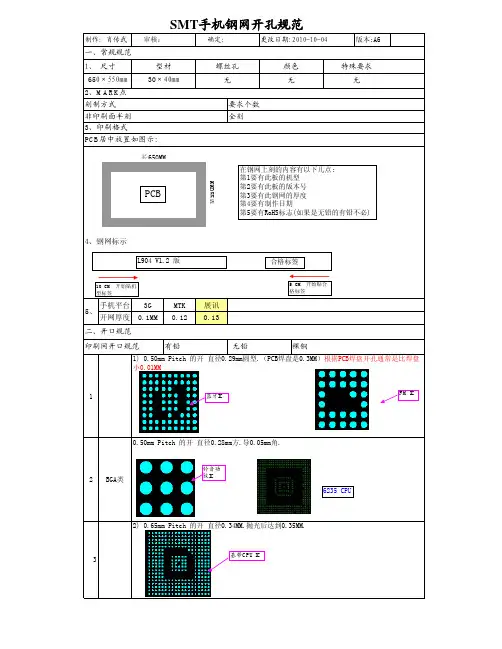

smt钢网开孔规范(锡膏+红胶)1、SMT钢网通用开口规范1,无铅锡膏开口规范:元件名称开孔样子内距开孔PAD04020402S34时,S=34宽度1:1开孔,长度外加3-4mil.裸铜宽加2-3mil.08050805S44时,S=44宽度1:1开孔,长度外加4mil,裸铜宽度加3-4mil.12061206及以上当S70时,内距1:1,当小于70时内距加大6mil.内距小于50时,加大8-12mil.宽度1:1开孔,长度外加5-6mil,裸铜板宽度加4mil.0805),当S40时,内中扩大8-12mil.大于40时,加大4-8mil.宽度1:12、,长加4-6mil二极管1206):内距大于78时,1:1,内距小于78时,内切至78。

最大内切不超过10mil.宽度1:1,长加6-8mil 三极管当S40时,PAD两边外移至40mil.焊盘一般1:1开孔,裸铜板外加2-3mil.CHIP元件高电容内距各内切4mil宽度1:1开,长度外加6-8mil.电晶体固定脚内切三分之一,假如大于120mil时,需要用0.3线宽做架桥处理.引脚可外括4-6mil.单排连接器引脚宽度可依据ICpitch值来开,如pitch值大于0.5mm时,外扩6-12mil,内切4-6mil3、.固定脚,即耳朵外移4mil,上下各加2mil.四脚晶振类长宽各外移2mil,中间切三分之一的方角.五脚IC三只脚宽度按ICpitch值为标准或略大,然后两边脚外移1mil,长外加6-8mil.两只脚按1:1,或略缩2mil,再外扩4-6mil.大电感内距各内切4-6mil宽度1:1.长外加8-12mil,裸铜板宽加4mil,中间架0.3宽度板.0402排阻排容Pitch值为0.5mm,内距保持到18-20mil.脚宽度8.8mil,长外加6-8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.06034、排阻排容Pitch值为0.8mm,内距保持到30-32mil.脚宽度16mil,长外加8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.SW开关内切2mil,外扩6-8mil,如两边有小脚,小脚外扩2-4mil.如要求锡量多,靠上下两侧可再扩4mil.0.4pitch15-.7mil 宽度开7.2mil,长度可外扩4-6mil.开金手指状内切2mil0.5pitch19.7mil宽度开8.8-9.2mil,长度可外扩6-8mil.开金手指状.内切2mil0.65pitch25.6mil宽度开12-13m5、il,长度可外扩6-10mil.开金手指状.内切2mil0.8pitch31.5mil宽度开16-17mil,长度可外扩8-10mil.内切2mil1.0pitch39.37mil宽度开20-22mil,长度可外扩8-10mil.内切2mil1.27pitch50mil宽度开24-27mil,长度可外扩8-12mil.内切2milQFP0.4pitch15.7mil宽度开7.2mil(0.18mm),内切4mil,外扩4mil.如长度超过80mil,则只内切,不外扩.0.5pitch19.7mil宽度开8.8-9.6、0mil(0.22-0.23),内切4mil,外加4–6mil.0.65pitch25.6mil 宽度开12-12.5mil,长度内切4-6mil,外扩6-8mil.0.4pitch15.7mil 宽度同上,内切4-6mil,外拉6-8mil.0.5pitch19.7mil宽度同上,内切6-8mil,外加6-10mil.QFN0.65pitch25.6mil宽度同上,同切6-8mil,外加8-12mil.0.4pitch15.7mil直径开8.8mil.0.5pitch19.7mil直径开12mil.0.8pitch37、2mil直径外二圈做17mil,其餘做15mil1.0picth40mil直径外三圈做22mil,其餘做20milBGA1.27picth50mil直径外三圈做28mil,其餘做24mil2,点胶开口规范:CHIPCHIPCC、、RR、、LL、、DD、、FF等零件等零件三极管三极管LW1L1WW1=1/3WL1=1.1L若W低于30mil时,W1=1/21L1L排阻排阻ICICQFPQFPW1=1/3WL1=1.1L若W 低于30mil时,W1=1/2W功率晶体管比照此做法WW1LW1=1/3W长度与长度与L相8、等相等WLDL圆数量圆大小间距D150mil以下21/4W三等分151~400mil31/4W四等分401~600mil41/4W五等分600mil以上51/4W 六等分DD1/41/41/41/41/41/41/41/4W圆大小以圆大小以QFP短边为短边为主做主做1/4W,平均放中,平均放中央五颗。

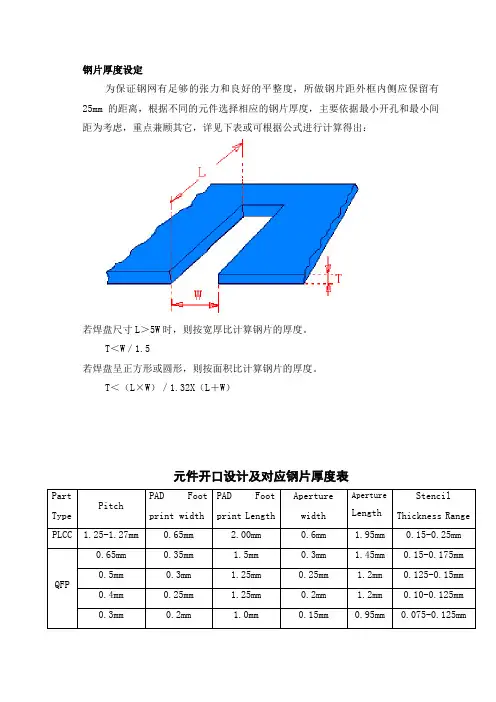

钢片厚度设定为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm的距离,根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,重点兼顾其它,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W时,则按宽厚比计算钢片的厚度。

T<W/1.5若焊盘呈正方形或圆形,则按面积比计算钢片的厚度。

T<(L×W)/1.32X(L+W)元件开口设计及对应钢片厚度表Part Type PitchPAD Footprint widthPAD Footprint LengthAperturewidthApertureLengthStencilThickness RangePLCC 1.25-1.27mm 0.65mm 2.00mm 0.6mm 1.95mm 0.15-0.25mmQFP 0.65mm 0.35mm 1.5mm 0.3mm 1.45mm 0.15-0.175mm 0.5mm 0.3mm 1.25mm 0.25mm 1.2mm 0.125-0.15mm 0.4mm 0.25mm 1.25mm 0.2mm 1.2mm 0.10-0.125mm 0.3mm 0.2mm 1.0mm 0.15mm 0.95mm 0.075-0.125mm一. 开孔方式说明:以下开孔方式仅包含部分常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

A .锡浆网开孔方式:此锡浆网开孔方式适合大部分产品达到最佳锡膏释放效果的要求,如有特殊元件应按特别要求制作。

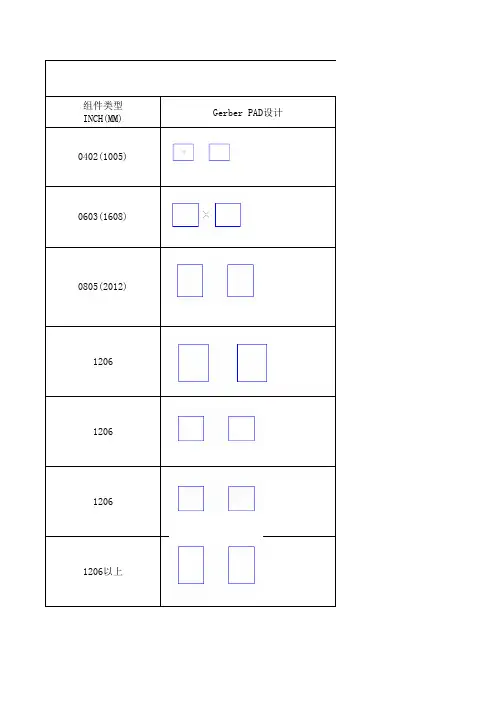

1. CHIP 料元件封装为0201元件长外扩10%并四周倒R =0.03mm 的圆角。

间隙保证不得小于9MIL 大于11MIL.封装为0402元件开孔如下图(当间隙小于0.4mm 时需外移至0.4mm ;当间隙大于0.4mm 时需内扩至0.4mm ): 件开孔如封装为0805以上(04020805以上元件开孔FUSE .MELF 开孔如下图大CHIP 料无法分类的按焊盘面积的90%开口,并兼顾元件吃锡量稍做调整, 二极管按焊盘面积的100%开口,如是圆柱形的需要增加长度保证足够锡 一般通过元件的PITCH 值,再结合标准焊盘大小来判定封装类别(mil\mm) PITCH (mil ) 标准焊盘大小(长X 宽)(mil) 0402(1005) P<55 25X20 0603(1608) 55≤P ≤70 30X30 0805(2012) 70<P ≤95 60X50 1206(3216) P=135±10 60X602. 小外型晶体SOT23:焊盘尺寸较小,为保证焊接质量开孔按焊盘1:1。

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

小0.01MM456786253CPU9 10 11 12 132) 0.5 Pitch的宽开0.23-0.235 mm,长外加0.15 mm,如果0.5Pitch的QFP脚长有0.85-1.0 mm就直接外移0.12 mm(注意保持安全间距).(中间接地架井字桥)3) 0.65 Pitch的宽开0.3-0.33 mm长外加0.15 mm.里面一圈开0.45MM宽0.186mm外面一圈外移0.05mm扩长至0.5宽0.186mm接地1比1开PMU此料0.4 Pitch孔壁要做好做细四周脚统一居中开长0.35mm宽0.25mm中间接地开4个0.5x0.5mm方形开0.275方形倒角接地开0.55方形倒角中心接地焊盘:若是长方形的就把长的两头各切0.4 mm,架”艹”头的桥;若是正方形的按面积开70%(制作单的人可看是否与引脚短路),架”井”字的桥,如果离引脚较远的可直接架”井”或”十”字桥。

≤2mm×2mm的在居中开一个1mm的圆孔,另外不规则的直接居中开50%。

(四角上有PAD的要开。

)4) 0.80mm Pitch 的开 0.45mm×0.45mm方形,倒0.1mm(R)3)0.75mm Pitch 的开 0.42mm×0.42mm方形,倒0.1mm(R)5) 1.00mm Pitch 的开 0.55mm×0.55mm方形,倒0.1mm(R)6) 1.27mm Pitch 的开 0.70mm×0.70mm方形,倒0.1mm(R)1) 0.4 Pitch的宽开0.186 mm ,长内切0.08 mm ,外加0.15 mm.(中间接地开65%架桥)天线开关0.55 PitchIC.QFPBGA类外一圈开L0.42X0.42中间接地缩小15%如图等分架0.2桥中间接地开L4.6W3.6。

135射频IC36射频IC37射频IC38充电IC 元件39射频测试座40GPS 芯片41T 卡按蓝色位置开L1.8MMW0.7MM42其它事项2) 此元件尺寸:0.55mm*0.625mm.开网要求0.35mm*0.32mm .中间接地要求开50%.PCB 焊盘是0.38mm*0.58mm,要求引脚开0.32mm*0.68mm,中间的接地的不开孔.①焊盘与焊盘之间最少保证0.24mm 的安全距离,屏蔽框与焊盘之间保持0.45 mm 的安全距离.②测试点不开③送的菲林是透明的胶片而不是纸张.抛光要做得很细,孔壁内不能有毛刺.四个大脚按1:1.05开孔,另两只功能脚按居中向外10%如图示.1) 如果引脚与旁边的元件或屏蔽框超过安全距离为5mm 时就要按如下图示切掉.外一圈开L0.42X0.45中间接地缩小15%如图等分架0.3桥。

1 0201(chip) 20402 CHIP 30603 CHIP 40805 CHIP 51206 CHIP 61206 以上CHIP7 玻璃二极體和保险丝8二极管(pitch=1.27)扬皓光电钢网开序号零件类型原始PAD开口PAD0.508*0.762 P=1.279LED 燈類10 SOT23(三极管)11 SOT89 電晶体12 SOT233電晶体13 鋁質电容1.778*3.8114 鋁質电容0.762*2.5415 SOT252(功率晶體)16五只腳IC17F类外擴18Y类晶振19X类晶振20 SW类(开关)SW类(开关)Q类21 大电感 322 大电感 223大电感24大电感25QFP(噴錫板)26QFP類17五只腳IC 27P=0.4 QFN 27P=0.5 QFN28P=0.4 QFP、IC 28P=0.5 QFP、IC 29P=0.5 QFP、IC30P=0.635 IC 31P=0.8 IC 32P=1.0 IC 33P=1.27 IC 34P=1.5 IC35P=1.27 PLCC36 Con(连接器)P=0.5MM37P=0.8 连接器38P=1.0 连接器39P=1.27 连接器40连接器(字符特征如右图)41P=1.5连接器42電池座43P=0.5排阻44 P=0.8 排阻45小BGA(CSP)Pitch值=0.446小BGA(CSP)Pitch 值=0.547BGA Pitch值=1.2748BGAPitch值=1.049BGA Pitch值=0.850BGA Pitch值=0.6551BGA Pitch值=1.2752BGA X轴方向Pitch值=0.8,Y轴方向Pitch1.2753耳機孔54插件电晶体管55HDMI USB接口 Pitch值=0.456USB接口57USB接口58DIP零件和SMT共搭59螺絲柱60螺絲柱61弹片62测试点TOP面开口方式BOT面开口方式63IR插件類64插件類编制: 王光 生效日期:2010-11-091. 標准焊盤時按1:1开口,内距0.22-0.25mm 倒圆角2. 零件焊盤大于標准焊盤時1:1,內距0.25mm,倒圓角焊盘时按1:1开口,内距0.42mm 倒圆角宽加0.05MM,外角倒圆角0.1MM,内角倒圆角0.2MM,内凹1/3W、1/3L防锡珠,内距外移至D=0.90MM。

钢片厚度设定为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm的距离,根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,重点兼顾其它,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W时,则按宽厚比计算钢片的厚度。

T<W/1.5若焊盘呈正方形或圆形,则按面积比计算钢片的厚度。

T<(L×W)/1.32X(L+W)元件开口设计及对应钢片厚度表Part Type PitchPAD Footprint widthPAD Footprint LengthAperturewidthApertureLengthStencilThickness RangePLCC 1.25-1.27mm 0.65mm 2.00mm 0.6mm 1.95mm 0.15-0.25mmQFP 0.65mm 0.35mm 1.5mm 0.3mm 1.45mm 0.15-0.175mm 0.5mm 0.3mm 1.25mm 0.25mm 1.2mm 0.125-0.15mm 0.4mm 0.25mm 1.25mm 0.2mm 1.2mm 0.10-0.125mm 0.3mm 0.2mm 1.0mm 0.15mm 0.95mm 0.075-0.125mm一. 开孔方式说明:以下开孔方式仅包含部分常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

A .锡浆网开孔方式:此锡浆网开孔方式适合大部分产品达到最佳锡膏释放效果的要求,如有特殊元件应按特别要求制作。

1. CHIP 料元件封装为0201元件长外扩10%并四周倒R =0.03mm 的圆角。

间隙保证不得小于9MIL 大于11MIL.封装为0402元件开孔如下图(当间隙小于0.4mm 时需外移至0.4mm ;当间隙大于0.4mm 时需内扩至0.4mm ): 件开孔如封装为0805以上(04020805以上元件开孔FUSE .MELF 开孔如下图大CHIP 料无法分类的按焊盘面积的90%开口,并兼顾元件吃锡量稍做调整, 二极管按焊盘面积的100%开口,如是圆柱形的需要增加长度保证足够锡 一般通过元件的PITCH 值,再结合标准焊盘大小来判定封装类别(mil\mm) PITCH (mil ) 标准焊盘大小(长X 宽)(mil) 0402(1005) P<55 25X20 0603(1608) 55≤P ≤70 30X30 0805(2012) 70<P ≤95 60X50 1206(3216) P=135±10 60X602. 小外型晶体SOT23:焊盘尺寸较小,为保证焊接质量开孔按焊盘1:1。