经典完整SMT钢网开孔设计指南参照IPC7525A

- 格式:doc

- 大小:721.93 KB

- 文档页数:22

光宏电子(深圳)有限公司KONWIN EELCTRONICS (SHENZHEN) CO., LTD光宏电子(昆山)有限公司KONWIN EELCTRONICS (KUNSHAN ) CO., LTDIPC-7525通用标准SMT模板设计/制造内部文件,严禁非法拷贝1Page of 21目录项目/内容页数1、名词术语 32、模板设计 32.1模板数据 3-52.2复合模板 52.3拼板模板 52.4印锡模板开孔设计 5-92.5印胶水模板开口设计 9-102.6混合技术贴装与回流的模板设计 10-122.7表面贴装/倒贴装复合模板技术 132.8 STEP-DOWN/STEP-UP模板设计 132.9空位模板 13-143、模板设计和印刷工艺 144、SMT模板制作 144.1前述 144.2模板材料 154.3蚀刻模板 15-164.4激光切割模板 16-184.5电铸成型模板 18-195、模板的清洗 195.1清洗剂要求 19-205.2模板常见清洗方式 205.3化学清洗剂的选择 20参考文件 21内部文件,严禁非法拷贝1.名词术语1.1.1 Aperture即模板上的开孔1.1.2 Aspect Radio/Area RadioAspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积1.1.3 边界即钢片四周的丝网,它可以是尼龙或是不锈钢丝网1.1.4 蚀刻比例蚀刻比例=蚀刻深度/侧蚀高度此参数在蚀刻模板中用来补偿蚀刻时的侧蚀量1.1.5 孔壁锥度模板开口孔壁线与垂直线的夹角1.1.6 Fiducials即模板与PCB板重叠对位的参考点根据印刷机的对位系统不同,Mark点可做在印刷面或印刷面,并用黑胶填空以增强其对比度1.1.7 Foil即制作模板的薄片,可以是钢片、镍合金、铜片,也可以是高分子聚合物1. 1.8Frame即固定/张紧薄片之铝框1.1.9 通孔焊接即插件元器件的焊接工艺1.1.10 小BGA/CSP即中心间隙小于1mm的球形矩阵,当元件封装心尺寸不大于1.2倍的本体面积尺寸时又可称作CSP1.1.11普通BGA中心间距大于等于1mm的球形矩阵1.1.12 Step stncil同薄片上带有不同厚度的台阶式模板1.1.13表面贴装电子元器件与PCB焊盘表面的连接方式,而不是通过插孔的方式联接1.1.14超细间距即表面贴装元器件中元件引脚中心间距≤0.4mm2.模板设计2.1 模板数据2.1.1 尽管模板制作方法多样,但都需设计PCB板时的Gerber文件,客户需制作模板时,或通过Modem, FTP, E-mail或磁盘方式将文件传送到光宏电子,如文件太大,将文件压缩后传送,客户最好将传给PCB制造商的Gerber文件一并传送到光宏公司,以便我司根据实际SMT 盘大小设计修改开孔。

经典完整SMT钢网开孔设计指南(参照IPC-7525A)XXX GuidelinesStencil。

also known as SMT stencil or SMT XXX。

XXX XXX (SMT) assembly。

The quality of the stencil directly affects the amount of solder paste printed and。

therefore。

the quality of the SMT assembly。

As SMT moves towards high and ultra-high density assembly。

XXX.XXX design is one of the XXX design。

In 1998.IPC established IPC7525.which is a XXX。

In 2004.it was revised as IPC7525A。

The IPC7525A standard includes terminology and ns。

reference materials。

stencil design。

stencil manufacturing。

XXX。

XXX。

XXX。

stencil cleaning。

and stencil life.XXXStencil ThicknessXXXChoice of Stencil Processing MethodStep/Release Stencil DesignMixed Technology: XXX-hole/Surface Mount XXXNo-clean Opening DesignPlastic Ball Grid Array (PBGA) Stencil DesignXXX (CBGA) Stencil DesignMicro BGA/Chip Scale Package (CSP) Stencil Design Mixed Technology: XXX Mount/Flip Chip Stencil Design XXX XXXSMT Stainless XXX Requirements1.XXXStencil printing is a contact printing process。

SMT钢网设计与质量控制方法简介1.绷网采用红胶+铝带方式,在铝框与胶粘接处,须均匀刮上一层保护漆。

同时,为保证网板有足够的张力和良好的平整度,建议不锈钢板距网框内侧保留25mm-50mm。

2、网框框架尺寸根据印刷机的要求而定,以DEK265和MPM UP 3000机型为例,框架尺寸为29ˊ29ˊ,采用铝合金,框架型材规格为1.5ˊ1.5ˊ。

3、基准点根据PCB资料提供的大小及形状按1:1方式开口,并在印刷反面刻半透。

在对应坐标处,整块PCB至少开两个基准点。

4、开口要求(1)位置及尺寸确保较高开口精度,严格按规定开口方式开口。

(2)独立开口尺寸不能太大,宽度不能大于2mm,焊盘尺寸大于2mm 的中间需架0.4mm的桥,以免影响网板强度。

(3)开口区域必须居中。

5、字符为方便生产,建议在网板左下角或右下角刻上下面的字符:Model;T;Date;网板制作公司名称。

6、网板厚度为保证焊膏印刷量和焊接质量,网板表面平滑均匀,厚度均匀,网板厚度参照以上表格,网板厚度应以满足最细间距QFP BGA为前提。

如PCB上有0.5mmQFP和CHIP 0402元件,网板厚度0.12mm;如PCB上有0.5mmQFP和CHIP 0603以上元件,网板厚度0.15mm;二、钢网网孔开口形状及尺寸要求1、总原则依据IPC-7525钢网设计指南要求,为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上,在网板的开孔方面,主要依赖于三个因素:1、)面积比/宽厚比面积比>0.662、)网孔孔壁光滑。

尤其是对于间距小于0.5mm的QFP和CSP,制作过程中要求供应商作电抛光处理。

3、)以印刷面为上面,网孔下开口应比上开口宽0.01mm或0.02mm,即开口成倒锥形,便于焊膏不效释放,同时可减少网板清洁次数。

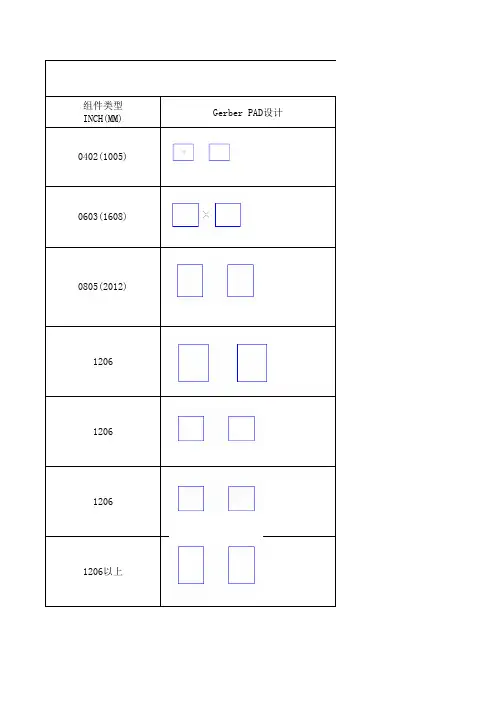

通常情况下,SMT元件其网板开口尺寸和形状与焊盘一致,按1:1方式开口。

特殊情况下,一些特别SMT元件,其网板开口尺寸和形状有特别规定。

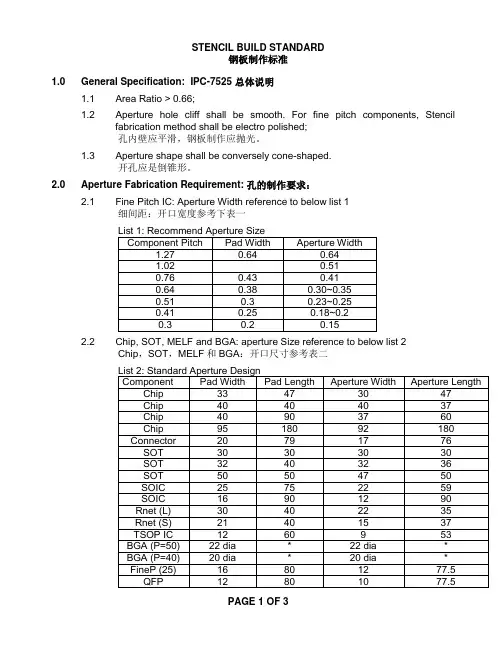

1.0 General Specification: IPC-7525 总体说明1.1 Area Ratio > 0.66;1.2 Aperture hole cliff shall be smooth. For fine pitch components, Stencilfabrication method shall be electro polished;孔内壁应平滑,钢板制作应抛光。

1.3 Aperture shape shall be conversely cone-shaped.开孔应是倒锥形。

2.0 Aperture Fabrication Requirement: 孔的制作要求:2.1 Fine Pitch IC: Aperture Width reference to below list 1细间距:开口宽度参考下表一2.2 Chip, SOT, MELF and BGA: aperture Size reference to below list 2Chip,SOT,MELF和BGA:开口尺寸参考表二2.3 Aperture size of exclusive Components in List 1 and List 2 shall be 95% tocounter pads.表一和表二以外的元件应按95%开口。

3.0 Single aperture size shall not exceed 3x3mm.单一开口应小于3X3mm4.0 Tension :For new stencil , tension ≥ 35 N/cm5.0 Marks engraved in PCB side:Color: BlackSize: identical to one of PCBFor MPM AP21 and UP2000.6.07.0 Indicated information on stencil:SANMINA-SCI SYSTEM(KUNSHAN)CO.LTD.SMT LASER STENCILMODEL: xxxxxxxx REV: xTHICK= 0.xx mm (or THICK= 0.xxmm~0.xxmm) DATE: xxxx-xx-xx8.0 Overall PCB Apertures shall be central to the stencil and outer frame.PCB的开口应在钢板的中心9.0 Stencil Frame: 736mm X 736mmFrame Material:40mm X 40mm( +/-5mm)。

IPC-7525印刷模板的设计指南(中文版).模板设计导则(中文草稿)目录1. 目的 (3)2. 适用文件 (4)3. 模板设计 (5)4. 模板制造技术 (14)5. 模板定位 (15)6. 模板订购 (15)7. 进料检验规范 (16)8. 模板清洗 (16)9. 模板使用寿命 (16)模板设计导则1. 目的本文件旨在为设计与制造锡膏及表面粘胶印刷用模板提供指导,并且仅供指导。

1.1 术语和定义(Terms and Definitions)本文件所用到的所有术语和定义顺从于IPC-T-50。

下标为星号(*)的定义均来源于IPC-T-50,其余对本课题之讨论有重要意义的特定术语和定义,均提供如下:1.1.1 开孔(Aperture)模板薄片上开的通道1.1.2 宽厚比和面积比(Aspect Ratio and Area Ratio)宽厚比=开孔的宽度/模板的厚度面积比=开孔底面积/开孔孔壁面积1.1.3 丝网(Border)薄片外围张紧的聚合物材质或不锈钢材质丝网,它的作用是保持薄片处于平直有力的状态。

丝网处于薄片和框架之间并将两者连接起来。

1.1.4 锡膏密封式印刷头A stencil printer head that holds, in a single replaceable component, the squeegee blades and a pressurized chamber filled with solder paste.1.1.5 蚀刻系数(Etch Factor)具体解释参见上页的图示。

蚀刻系数=蚀刻深度/蚀刻过程中的横向蚀刻长度。

1.1.6 基准点(Fiducials)模板(其他线路板)上的参考标记点,用于印刷机上的视觉系统识别从而校准PCB和模板。

1.1.7 细间距BGA元件/CSP元件Fine-Pitch BGA/Chip Scale Package (CSP)焊球凸点间距小于1 mm [39 mil]的BGA(球栅阵列),当BGA 封装面积/裸芯片面积≤1.2时,也称为CSP(芯片级封装器件)。

修订记录文件会签记录一、目的:规范和统一SMT 钢网开口标准。

二、范围:适用于工程部制作SMT 钢网。

三、定义:无。

四、权责:工艺技术员、工艺工程师。

五、作业内容: 5.1 钢网开口原则:5.1.1、印锡钢网为了达到较好的下锡效果,元件开口必须符合以下要求:要求一:开口宽厚比大于1.5,即:按照此要求,6mils 厚的钢网开口宽度必须大于9mils ,5mils 厚的钢网开口宽度必须大于 7.5 mils ,4mils 厚的钢网开口宽度必须大于6mils 。

要求二:开口面积比大于0.66,即:按照此要求,当宽度和厚度为如下表中所示参数时,相应的钢网开口长度或直径设置,下 表为部分参数(下左表格单位:mils ,下右表格单位:mm )。

5.1.3、印锡钢网为了达到较好的上锡效果,有足够的锡量,元件开口必须符合以下要求:锡量体积比大于2,即:5.1.4、常用网框大小及张力标准:网框大小:650*550mm (25.5*21.5英寸) 736*736mm (29*29英寸)张力标准:≥30N5.1.5、各种钢网制作方式的比较:对于需做蚀刻、电铸或其它钢网由工艺工程师根据具体的产品综合评估决定其制作方式。

5.1.7、MARK 点:钢网B 面上需制作至少三个MARK 点,钢网与印制板上的MARK 点位置应一致。

如PCB 为拼板,钢网上需制作至少四个MARK 点。

一对对应PCB 辅助边上的MARK 点,另一对对应PCB 上的距离最远的一对(非辅助边上)MARK 点。

对于激光制作的钢网,其MARK 点采用表面烧结的方式制作,大小如下图:5.1.8、钢网刻字要求,如下图所示,如钢网为无铅制程则需在机种名后加“_ROHS ”字样。

5.1.9、倒角处理及开口最小距离(只针对印锡钢网):所有元件转角处如未要求,开口都需进行倒角处理,倒角直径为0.05mm。

工程师没有特殊要求,钢网各开口之间、开口与板上通孔之间均需保持大于0.3mm的安全距离,当钢网外拓量与以上要求冲突时,需相应减少外拓量以满足以上要求。

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

光宏电子(深圳)有限公司KONWIN EELCTRONICS (SHENZHEN) CO., LTD光宏电子(昆山)有限公司KONWIN EELCTRONICS (KUNSHAN ) CO., LTDIPC-7525通用标准SMT模板设计/制造内部文件,严禁非法拷贝1Page of 21目录项目/内容页数1、名词术语 32、模板设计 32.1模板数据 3-52.2复合模板 52.3拼板模板 52.4印锡模板开孔设计 5-92.5印胶水模板开口设计 9-102.6混合技术贴装与回流的模板设计 10-122.7表面贴装/倒贴装复合模板技术 132.8 STEP-DOWN/STEP-UP模板设计 132.9空位模板 13-143、模板设计和印刷工艺 144、SMT模板制作 144.1前述 144.2模板材料 154.3蚀刻模板 15-164.4激光切割模板 16-184.5电铸成型模板 18-195、模板的清洗 195.1清洗剂要求 19-205.2模板常见清洗方式 205.3化学清洗剂的选择 20参考文件 21内部文件,严禁非法拷贝1.名词术语1.1.1 Aperture即模板上的开孔1.1.2 Aspect Radio/Area RadioAspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积1.1.3 边界即钢片四周的丝网,它可以是尼龙或是不锈钢丝网1.1.4 蚀刻比例蚀刻比例=蚀刻深度/侧蚀高度此参数在蚀刻模板中用来补偿蚀刻时的侧蚀量1.1.5 孔壁锥度模板开口孔壁线与垂直线的夹角1.1.6 Fiducials即模板与PCB板重叠对位的参考点根据印刷机的对位系统不同,Mark点可做在印刷面或印刷面,并用黑胶填空以增强其对比度1.1.7 Foil即制作模板的薄片,可以是钢片、镍合金、铜片,也可以是高分子聚合物1. 1.8Frame即固定/张紧薄片之铝框1.1.9 通孔焊接即插件元器件的焊接工艺1.1.10 小BGA/CSP即中心间隙小于1mm的球形矩阵,当元件封装心尺寸不大于1.2倍的本体面积尺寸时又可称作CSP1.1.11普通BGA中心间距大于等于1mm的球形矩阵1.1.12 Step stncil同薄片上带有不同厚度的台阶式模板1.1.13表面贴装电子元器件与PCB焊盘表面的连接方式,而不是通过插孔的方式联接1.1.14超细间距即表面贴装元器件中元件引脚中心间距≤0.4mm2.模板设计2.1 模板数据2.1.1 尽管模板制作方法多样,但都需设计PCB板时的Gerber文件,客户需制作模板时,或通过Modem, FTP, E-mail或磁盘方式将文件传送到光宏电子,如文件太大,将文件压缩后传送,客户最好将传给PCB制造商的Gerber文件一并传送到光宏公司,以便我司根据实际SMT 盘大小设计修改开孔。

光宏电子(深圳)有限公司KONWIN EELCTRONICS (SHENZHEN) CO., LTD光宏电子(昆山)有限公司KONWIN EELCTRONICS (KUNSHAN ) CO., LTDIPC-7525通用标准SMT模板设计/制造内部文件,严禁非法拷贝1Page of 21目录项目/内容页数1、名词术语 32、模板设计 32.1模板数据3-52.2复合模板 52.3拼板模板 52.4印锡模板开孔设计5-92.5印胶水模板开口设计9-102.6混合技术贴装与回流的模板设计10-122.7表面贴装/倒贴装复合模板技术132.8 STEP-DOWN/STEP-UP模板设计132.9空位模板13-143、模板设计和印刷工艺144、SMT模板制作144.1前述144.2模板材料154.3蚀刻模板15-164.4激光切割模板16-184.5电铸成型模板18-195、模板的清洗195.1清洗剂要求19-205.2模板常见清洗方式205.3化学清洗剂的选择20参考文件21内部文件,严禁非法拷贝2 Page of 211.名词术语1.1.1 Aperture即模板上的开孔1.1.2 Aspect Radio/Area RadioAspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积1.1.3 边界即钢片四周的丝网,它可以是尼龙或是不锈钢丝网1.1.4 蚀刻比例蚀刻比例=蚀刻深度/侧蚀高度此参数在蚀刻模板中用来补偿蚀刻时的侧蚀量1.1.5 孔壁锥度模板开口孔壁线与垂直线的夹角1.1.6 Fiducials即模板与PCB板重叠对位的参考点根据印刷机的对位系统不同,Mark点可做在印刷面或印刷面,并用黑胶填空以增强其对比度1.1.7 Foil即制作模板的薄片,可以是钢片、镍合金、铜片,也可以是高分子聚合物1. 1.8Frame即固定/张紧薄片之铝框1.1.9 通孔焊接即插件元器件的焊接工艺1.1.10 小BGA/CSP即中心间隙小于1mm的球形矩阵,当元件封装心尺寸不大于1.2倍的本体面积尺寸时又可称作CSP1.1.11普通BGA中心间距大于等于1mm的球形矩阵1.1.12 Step stncil同薄片上带有不同厚度的台阶式模板1.1.13表面贴装电子元器件与PCB焊盘表面的连接方式,而不是通过插孔的方式联接1.1.14超细间距即表面贴装元器件中元件引脚中心间距≤0.4mm2.模板设计2.1 模板数据2.1.1 尽管模板制作方法多样,但都需设计PCB板时的Gerber文件,客户需制作模板时,或通过Modem, FTP, E-mail或磁盘方式将文件传送到光宏电子,如文件太大,将文件压缩后传送,客户最好将传给PCB制造商的Gerber文件一并传送到光宏公司,以便我司根据实际SMT盘大小设计修改开孔。

Stencil 开制特殊元件规定

1. 电池连接器

2.

FEM

3. 侧键

4. 小于等于0.5pitch 的细间距元件,两端需要倒全圆角。

5. FM

6.如下形状IC焊盘的开孔方式

7. T 卡座

8. 以下IC

开孔方式

9. 以下IC 的开孔方式

10

11.以下IC开孔方式

12. SOCKET 开孔方式

13. 以下IC 开孔方式

14.以下兼容焊盘开孔方案

15.以下元件开法

16.以下IC开法:

17. 以下元件开孔方式:

18. 射频头开法

19. 以下IC 的开法

20.

此类连接器:

A 、钢网厚度为0.12mm 的,外扩0.1mm ,内切0.1mm :

B 、钢网厚度为0.10mm 的,外扩0.1mm :

21. 耳机座开孔:

22. 以下IC 开孔:

23. 以下IC 开法:

24. 尾插:

25. 霍尔:

26. SIM 卡座:

27. SAW 开法定义:

28. 屏蔽罩开法:

如果空间允许,外扩0.4mm ,内扩0.2mm ,两端各外扩0.5mm ;如果空间不够,需保证与其它元件0.3mm 的桥,两端需各外扩0.3mm 。

29.

WIFI

钢网开法:

30.

以下两IC 的开法

31.

以元件开法:

32.

33.

34.

36.。

光宏电子(深圳)有限公司KONWIN EELCTRONICS (SHENZHEN) CO., LTD光宏电子(昆山)有限公司KONWIN EELCTRONICS (KUNSHAN ) CO., LTDIPC-7525通用标准SMT模板设计/制造内部文件,严禁非法拷贝1Page of 21目录项目/内容页数1、名词术语 32、模板设计 32.1模板数据 3-52.2复合模板 52.3拼板模板 52.4印锡模板开孔设计 5-92.5印胶水模板开口设计 9-102.6混合技术贴装与回流的模板设计 10-122.7表面贴装/倒贴装复合模板技术 132.8 STEP-DOWN/STEP-UP模板设计 132.9空位模板 13-143、模板设计和印刷工艺 144、SMT模板制作 144.1前述 144.2模板材料 154.3蚀刻模板 15-164.4激光切割模板 16-184.5电铸成型模板 18-195、模板的清洗 195.1清洗剂要求 19-205.2模板常见清洗方式 205.3化学清洗剂的选择 20参考文件 21内部文件,严禁非法拷贝1.名词术语1.1.1 Aperture即模板上的开孔1.1.2 Aspect Radio/Area RadioAspect Radio(宽深比);开孔宽度(W)/模板厚度(T)Area Radio(面积比):焊盘开孔面积/孔壁面积1.1.3 边界即钢片四周的丝网,它可以是尼龙或是不锈钢丝网1.1.4 蚀刻比例蚀刻比例=蚀刻深度/侧蚀高度此参数在蚀刻模板中用来补偿蚀刻时的侧蚀量1.1.5 孔壁锥度模板开口孔壁线与垂直线的夹角1.1.6 Fiducials即模板与PCB板重叠对位的参考点根据印刷机的对位系统不同,Mark点可做在印刷面或印刷面,并用黑胶填空以增强其对比度1.1.7 Foil即制作模板的薄片,可以是钢片、镍合金、铜片,也可以是高分子聚合物1. 1.8Frame即固定/张紧薄片之铝框1.1.9 通孔焊接即插件元器件的焊接工艺1.1.10 小BGA/CSP即中心间隙小于1mm的球形矩阵,当元件封装心尺寸不大于1.2倍的本体面积尺寸时又可称作CSP1.1.11普通BGA中心间距大于等于1mm的球形矩阵1.1.12 Step stncil同薄片上带有不同厚度的台阶式模板1.1.13表面贴装电子元器件与PCB焊盘表面的连接方式,而不是通过插孔的方式联接1.1.14超细间距即表面贴装元器件中元件引脚中心间距≤0.4mm2.模板设计2.1 模板数据2.1.1 尽管模板制作方法多样,但都需设计PCB板时的Gerber文件,客户需制作模板时,或通过Modem, FTP, E-mail或磁盘方式将文件传送到光宏电子,如文件太大,将文件压缩后传送,客户最好将传给PCB制造商的Gerber文件一并传送到光宏公司,以便我司根据实际SMT 盘大小设计修改开孔。

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等容。

模板设计容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

•模板开口是根据印制电路板焊盘图形来设计的,有时需要适当修改(放大、缩小或修改形状),因为不同元器件引脚的结构、形状、尺寸,需要的焊膏量是不一样。

•同一块PCB上元器件尺寸悬殊越大、组装密度越高,模板设计的难度也越大。

⑴模板开口设计最基本的要求•宽厚比=开口宽度(W)/模板厚度(T)•面积比=开口面积/孔壁面积矩形开口的宽厚比/面积比:宽厚比:W/T>1.5面积比:L×W/2(L+W)×T>0.66研究证明:•面积比>0.66,焊膏释放体积百分比>80%•面积比<0.5,焊膏释放体积百分比< 60%影响焊膏脱膜能力的三个因素面积比/宽厚比、开孔侧壁的几何形状、和孔壁的光洁度•开孔尺寸[宽(W)和长(L)]与模板厚度(T)决定焊膏的体积•理想的情况下,焊膏从孔壁释放(脱膜)后,在焊盘上形成完整的锡砖(焊膏图形)各种表面贴装元件的宽厚比/面积比举例例子(mil)开孔设计(mil)(宽×长×模板厚度)宽厚比面积比焊膏释放1: QFP 间距20 10×50×5 2.0 0.83 + 2: QFP 间距16 7×50×5 1.4 0.61 +++ 3: BGA 间距50 圆形25 厚度6 4.2 1.04 + 4: BGA 间距40 圆形15 厚度5 3.0 0.75 ++ 5: μBGA 间距30 方形11 厚度5 2.2 0.55 +++ 6: μBGA 间距30 方形13 厚度5 2.6 0.65 ++ 注:+ 表示难度•μBGA (CSP)的模板印刷推荐带有轻微圆角的方形模板开孔。

•这种形状的开孔比圆形开孔的焊膏释放效果更好一些。

•对于宽厚比/面积比没有达到标准要求,但接近 1.5和0.66的情况(如例2),应该考虑如以下1~3个选择: –增加开孔宽度增加宽度到 8 mil(0.2mm) 将宽厚比增加到 1.6 –减少厚度减少模板厚度到 4.4 mil(0.11mm) 将宽厚比增加到 1.6 –选择一种有非常光洁孔壁的模板技术 激光切割+电抛光或电铸 一般印焊膏模板开口尺寸及厚度元件类型PITCH 焊盘宽度 焊盘长度 开口宽度 开口长度 模板厚度 宽度比 面积比PLCC1.27mm 0.65mm2.0mm0.60mm1.95mm0.15-0.25mm2.3-3.8 0.88-1.48(50mil) (25.6mil) (78.7mil) (23.6mil) (76.8mil) (5.91-9.84mil) QFP0.635mm 0.635mm 0.635mm 0.635mm0.635mm 0.635mm1.7-2.0 0.71-2.0 (25mil) (13.8mil) (59.1mil) (11.8mil) (57.1mil) (5.91-7.5mil)QFP0.50mm 0.254-0.33mm 1.25mm 0.22-0.25mm 1.2mm0.125-0.15mm1.7-2.0 0.69-0.83 (20mil) (10-13mil) (49.2mil) (9-10mil) (47.2mil) (4.92-5.91mil) QFP0.40mm 0.25mm 1.25mm 0.2mm1.2mm0.10-0.125mm1.6-2.0 0.68-0.86 (15.7mil) (9.84mil) (49.2mil) (7.87mil) (47.2mil) (3.94-4.92mil) QFP0.30mm 0.20mm 1.00mm 0.15mm0.95mm0.075-0.125mm1.50-2.0 0.65-0.86(11.8mil) (7.87mil) (39.4mil) (5.91mil) (37.4mil) (2.95-3.94mil) 04020.50mm 0.65mm 0.45mm0.6mm0.125-0.15mm0.84-1.00(19.7mil) (25.6mil) (17.7mil) (23.6mil) (4.92-5.91mil) 02010.25mm 0.40mm 0.23mm0.35mm0.075-0.125mm0.66-0.89(9.84mil) (15.7mil) (9.06mil) (13.8mil) (2.95-3.94mil) BGA1.27mm φ0.80mmφ0.75mm0.15-0.20mm0.93-1.25(50mil) (31.5mil) (29.5mil) (5.91-7.87mil)U BGA1.00mm φ0.38mm φ0.35mm0.35mm0.115-0.135mm0.67-0.78(39.4mil) (15.0mm) (13.8mil) (13.8mil) (4.53-5.31mil) U BGA0.50mm φ0.30mm φ0.28mm0.28mm0.075-0.125mm0.69-0.92(19.7mil) (11.8mm)(11.0mil) (11.0mil) (2.95-3.94mil)Flip 0.25mm0.12mm0.12mm 0.12mm 0.12mm0.08-0.10mm1.0Chip (10mil) (5mil) (5mil) (5mil) (5mil) (3-4mil)Flip Chip 0.20mm 0.10mm 0.10mm 0.10mm 0.10mm 0.05-0.10mm1.0 (8mil) (4mil) (4mil) (4mil) (4mil) (2-4mil)Flip Chip 0.15mm 0.08mm 0.08mm 0.08mm 0.08mm 0.025-0.08mm1.0 (6mil) (3mil) (3mil) (3mil) (3mil)印焊膏模板开口特殊修改方案Chip元件开口修改方案IC开口修改方案3. 模板加工方法的选择模板加工方法:•化学腐蚀(chem-etch):递减(substractive)工艺•激光切割(laser-cut):机械加工•混合式(hybrid):腐蚀+激光•电铸(electroformed):递增的工艺•模板技术对焊膏释放的百分比起很重要的作用,应根据组装密度来选择加工方法。

•通常,引脚间距为0.025 "(0.635mm)以上时,选择化学腐蚀(chem-etched)模板;当引脚间距在0.020" (0.5mm)以下时,应该考虑激光切割和电铸成形的模板。

⑴化学蚀刻模板•是通过在金属箔上涂抗蚀保护剂(感光胶)、在金属箔两面曝光、显影(将开口图形上的感光胶去除)、坚膜,然后使用双面工艺同时从两面腐蚀金属箔。

•化学蚀刻的模板是初期模板加工的主要方法。

其优点是成本最低,加工速度最快。

由于存在侧腐蚀、纵横比率、过腐蚀、欠腐蚀等问题,因此不适合0.020" (0.5mm)以下间距的应用。

化学蚀刻模板(a) 喇叭口向下的梯形截面开口(b) 梯形“砖”形状的焊膏沉积图形⑵激光切割模板•激光切割可直接从原始Gerber数据产生,没有摄影步骤。

因此,消除了位置不正的机会•当在同一块PCB上元器件要求焊膏量悬殊比较大时,可以通过扩大、缩小开口、修改开口形状来增加或减少焊膏量•加工精度高,适用于0.020" (0.5mm)以下间距的较高密度的模板。

•主要缺点是机器单个地切割出每一个孔,孔越多,花的时间越长,模板成本越高。

⑶混合式模板•混合式(hybrid)模板工艺是指:先通过化学腐蚀标准间距的组件,然后激光切割密间距(fine-pitch)的组件。

这种“混合”或结合的模板,得到两种技术的优点,降低成本和更快的加工周期。

另外,整个模板可以电抛光,以提供光滑的孔壁和良好的焊膏释放。

⑷电铸成形•电铸成形是一种递增工艺•电铸模板的精度高,开口壁光滑,适用于超密间距产品,可达到1:1的纵横比•主要缺点:因为涉及一个感光工具(虽然单面)可能存在位置不正;对电解液的浓度、温度、电流、时间等工艺参数要求非常严格;如果电镀工艺不均匀,会失去密封效果,可能造成电铸工艺的失败;另外电铸成形的速度很慢,因此成本比较高。

三种制造方法的比较4. 台阶/释放(step/release)模板设计•台阶/释放模板工艺,俗称减薄工艺•为了减少密间距QFP的焊膏量,通过事先对该区域的金属板进行蚀刻减薄,制出一个向下台阶区域,然后进行激光切割。

•要求向下台阶应该总是在模板的刮刀面(凹面向上),在QFP与周围组件之间至少0.100“(0.254mm)的间隔,并使用橡胶刮刀。