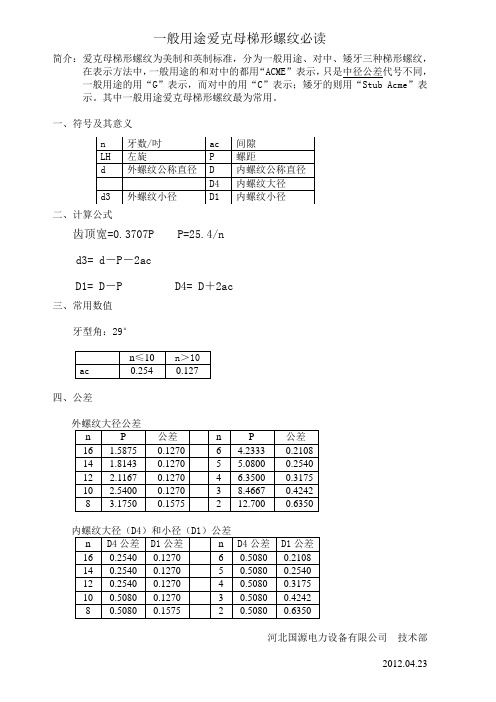

梯形螺纹计算公式

- 格式:rtf

- 大小:2.37 KB

- 文档页数:1

梯形螺纹移动距离计算加工梯形螺纹时,由于螺纹的加工深度较大无法采用直进法加工。

因此梯形螺纹宜选用G76指令,采用斜进法进行移动距离计算加工。

移动距离计算计算公式牙形角aXa=30°螺距P牙顶间隙acXP/mmX1.5—5X6—12X14—44ac/mmX0.25X0.5X1外螺纹大径d公称直径中径d2Xd2=d一0.5P小径d3Xd3=d一2h3牙高h3Xh3=0.5P+ac内螺纹大径D4XD4=+2a中径D2XD2=d2小径D1XD1=d一p牙高H4Xh4=h3牙顶宽0.366p牙槽底宽0.336p一0.536ac举例:双头左旋梯形螺纹,大径70MM,中径68MM,小径65.5MM,P=6P=6.这么大要分粗精车粗车先车3分之2在精车(粗精都要成型刀,刀尖宽为0.366P)还有螺纹长度就用L 来代替。

G28XU0XW0T101XM3XSGOXX80XZ12XM8G76XP020130XQ200XR100G76XX65.5XZ15XP3900XQ350XR0XF12G0XW6G76XP020130XQ200XR100G76XX65.5XZ15XP3900XQ350XR0XF12FANUC系统数控车床G76是螺纹切削复合循环,格式和含义如下:G76XP020060XQ150XR0.03;G76XXXZXPXQXRXF;(第一行可以套用,Q是每次吃刀量,单位微米。

R是精车余量,半径值)第二行:X、Z是目标点坐标,P是牙型高(P的单位是微米,例如P1000表示1mm),Q是第一刀的吃刀量(单位是微米,例如Q150表示0.15mm),R是你螺纹编程的螺纹起点与终点的半径差,F是螺距(导程)。

梯形螺纹尺寸计算公式

梯形螺纹作为一种常见的机械连接件,其尺寸的计算对于设计师和机械工程师来说都非常重要。

下面,我们将为大家介绍梯形螺纹尺寸计算的公式和注意事项。

梯形螺纹一般由一个螺旋体和一个平面组成,其形状类似于一个梯形。

它的尺寸包括螺纹直径、螺纹高度、螺距和齿厚等。

其中,螺距是螺纹在同一方向上重复的间距,齿厚则是梯形螺纹的一条齿的宽度。

梯形螺纹尺寸计算的公式如下:

螺纹高度 H = (D2 - D1)/ 2tanP

螺距P = π cosα /(2H + D1 + D2)

齿厚 t = (D2 - D1)cosα /(2(H + cosα / 2 tanα))其中,D1和D2分别为螺纹外径和内径的直径,α为螺纹斜角,π为圆周率。

计算时需要注意以下几点:

1.在计算时一定要按照标准的公式进行,如果有特殊要求,需要根据实际情况进行计算。

2.在选择螺纹时需要根据实际情况进行选择,以保证产品的安全性和可靠性,不可随意更改。

3.由于梯形螺纹的尺寸较为复杂,建议在计算之前要仔细阅读相关的技术规范和标准,以免发生错误。

4.在进行螺纹加工时一定要严格按照计算结果进行加工,以确保产品符合设计要求。

综上所述,梯形螺纹尺寸计算是机械设计与加工中非常重要的一环,需要严格按照标准规范进行计算和加工,以确保产品的质量和可靠性。

梯形螺纹计算公式梯形螺纹是一种常见的螺纹形状,常用于机械零件的连接和固定。

它的特点是两侧螺纹高度不一致,使得其更容易装拆,且具有良好的抗震性能。

对于梯形螺纹的计算公式,主要包括螺距、螺纹高度、承载力等方面。

首先,梯形螺纹的螺距计算公式如下:S=π*d/P其中,S表示螺距,d表示螺纹直径,P表示螺纹的导程。

螺纹高度的计算公式如下:h=D-d其中,h表示螺纹高度,D表示螺纹大径,d表示螺纹小径。

需要注意的是,梯形螺纹的两侧高度不一致,一侧的高度为h,另一侧的高度为H。

因此,在实际计算时,需要区分两侧的高度。

承载力是一个重要的指标,表示螺纹连接的强度和可靠性。

梯形螺纹的承载力计算公式如下:F=Fr+Fa其中,F表示承载力,Fr表示本体强度,Fa表示接触强度。

本体强度(Fr)的计算公式如下:Fr=As*σs*ηp其中,As表示螺纹轴向截面面积,σs表示材料的抗拉强度,ηp表示载荷系数。

接触强度(Fa)的计算公式如下:Fa=Ac*σr*ηc其中,Ac表示螺纹径向接触面积,σr表示材料的抗剪强度,ηc表示接触系数。

需要注意的是,载荷系数和接触系数会根据实际应用情况进行调整。

载荷系数主要与使用环境和载荷方向有关,接触系数主要与摩擦系数、嵌入系数等因素有关。

此外,还需要根据具体螺纹参数和材料性能来选择合适的材料进行计算。

常用的材料包括碳素钢、合金钢等。

在实际计算中,需要根据材料的力学性能参数来确定材料的抗拉强度、抗剪强度等参数。

总之,梯形螺纹的计算涉及到螺距、螺纹高度、承载力等多个方面。

在实际应用中,需要根据具体情况选择合适的计算公式,并结合材料性能参数进行计算。

这些计算公式可以帮助工程师进行梯形螺纹的设计和评估,以保证其连接和固定的强度和可靠性。

梯形螺纹计算公式如下:●牙型角:α=30°。

●螺距P:由螺纹标准确定,牙顶间隙ac P=1.5~5 ac=0.25;P=6~12 ac=0.5;P=14~44 ac=1。

●外螺纹:大径d 公称直径。

●内螺纹:大径D4=d+2ac;中径D2=d2;小径D1=d-P;牙高H4=h3;牙顶宽f=0.366P;牙槽底宽w=0.366P-0.536ac。

●螺纹升角ψ:tgψ=P/πd2。

●螺纹代号:单线螺纹:Tr40×6-6h-L。

●Tr:螺纹种类代号(梯形螺纹)。

40:公称直径。

6:导程(对于单线螺纹而言,导程即为螺距)。

6h:内螺纹公差代号。

L:旋合长度代号。

左旋螺纹需在尺寸规格之后加注LH,右旋则不注出。

例如Tr36×12(6),Tr44×16(8)LH等。

扩展资料:车削梯形螺纹与三角螺纹相比,螺距大、牙型角大、切削余量大、切削抗力大,而且精度要求高,加之工件一般都比较长,所以加工难度较大。

一般车削梯形螺纹我们常用以下几种方法。

1、直进法,螺距小于4mm和精度要求不高的工件,可用一把梯形螺纹车刀,即每一刀都在X向进给,直至牙底处。

采用此方法加工梯形螺纹时,螺纹车刀的三个切削刃都要参与切削,导致加工排屑艰苦。

切削力和切削热增长,刀头磨损严重,容易产生扎刀和崩刃现象,因此这种方法不合适大螺距螺纹的加工。

2、斜进法,螺纹车刀沿牙型一侧平行的方向斜向进刀,直至牙底处,用此方法加工梯形螺纹时,车刀始终只有一个侧刃参与切削,从而使排屑较顺利,刀尖的受热和受力情形有所改良,不易产生扎刀等现象。

3、左右切削法,用梯形螺纹车刀采用左右车削法车削梯形螺纹两侧面,每边留0.1~0.2mm的精车余量,并车准螺纹小径尺寸,螺纹车刀分辨沿左、右牙型一侧的方向交叉进刀,直至牙底。

这种方法与斜进法较类似,利用此方法螺纹车刀的两刃都参与切削。

6mm外梯形螺纹计算公式梯形螺纹是一种常见的螺纹结构,具有良好的自锁性能和承载能力。

在机械制造中,梯形螺纹被广泛应用于螺母和螺栓的连接,以及传动装置的传动。

对于6mm外梯形螺纹,我们可以通过一些计算公式来进行设计和计算,以确保其满足工程要求。

首先,我们需要了解一些基本的梯形螺纹参数。

梯形螺纹的主要参数包括螺距P、螺纹高度h、螺纹角α等。

对于6mm外梯形螺纹,假设螺距P=3mm,螺纹高度h=2mm,螺纹角α=30°。

根据这些基本参数,我们可以计算出梯形螺纹的一些重要参数,例如螺纹高度系数、螺纹高度系数、螺纹深度系数等。

这些系数可以帮助我们进行螺纹的设计和计算。

接下来,我们可以通过一些计算公式来计算梯形螺纹的一些重要参数。

其中,最重要的参数之一是螺纹的强度。

对于6mm外梯形螺纹,其强度可以通过以下公式来计算:Pd = 0.9 P / (0.5 tan(α) + 0.5 π h / P)。

其中,Pd表示螺纹的公称直径,P表示螺距,h表示螺纹高度,α表示螺纹角。

通过这个公式,我们可以计算出6mm外梯形螺纹的公称直径,从而确保其强度满足工程要求。

另外,我们还可以通过一些其他的计算公式来计算梯形螺纹的一些其他重要参数,例如螺纹的公称直径、螺纹的公称直径、螺纹的公称直径等。

这些参数可以帮助我们进行螺纹的设计和计算,确保其满足工程要求。

除了基本参数的计算外,我们还需要考虑到螺纹的加工和检测。

对于6mm外梯形螺纹,其加工工艺和检测方法也是非常重要的。

在加工过程中,我们需要考虑到螺纹的切削参数、切削工具的选择、切削润滑等。

在检测过程中,我们需要考虑到螺纹的测量方法、测量工具的选择、测量精度等。

总之,对于6mm外梯形螺纹,我们可以通过一些计算公式来进行设计和计算,以确保其满足工程要求。

同时,我们还需要考虑到螺纹的加工和检测,以确保其质量和精度。

希望本文对您有所帮助。

梯形螺纹三针计算公式首先,让我们来了解一下梯形螺纹和它的计算公式。

1. 梯形螺纹是一种常见的螺纹形状,它的横截面呈梯形状,与传统的三角形螺纹相比更具有自锁性和高承载能力。

梯形螺纹主要用于传递力和运动,例如在螺旋升降机构、螺旋传动装置等机械装置中广泛应用。

2. 要计算梯形螺纹的三针参数,我们需要了解以下几个重要的尺寸参数:a. 螺纹导程(P):螺纹导程是指螺纹线在轴向上的移动距离和旋转一周的角度之比。

它通常用毫米/转(mm/rev)或英寸/转(inch/rev)表示。

b. 螺纹高度(h):螺纹高度是指螺纹的横截面高度,也就是螺纹线上下两个顶点之间的距离。

c. 螺纹角度(α):螺纹角度是指螺纹线与轴线之间的夹角,通常用度(°)表示。

d. 螺纹直径(D):螺纹直径是指螺纹线上两个顶点之间的距离,通常用毫米(mm)或英寸(inch)表示。

3. 现在我们来介绍梯形螺纹三针计算公式:a. 螺纹导程计算公式:螺纹导程(P)可以通过以下公式计算:P = π* tan(α/2)其中,π是圆周率,tan是正切函数。

b. 螺纹高度计算公式:螺纹高度(h)可以通过以下公式计算:h = P / (2 * tan(α/2))c. 螺纹直径计算公式:螺纹直径(D)可以通过以下公式计算:D = d - (0.6495 * P)其中,d是螺纹的中径。

4. 注意事项:a. 在使用上述计算公式时,需要保持单位的一致性。

例如,如果使用毫米,则所有的尺寸参数应该以毫米为单位。

b. 以上计算公式仅适用于常见的等螺距梯形螺纹,不适用于特殊的非等螺距梯形螺纹。

c. 在实际应用中,还需要考虑螺纹的公差和加工精度,以及螺纹的配合情况等因素。

通过以上的介绍,我们了解了梯形螺纹和它的计算公式。

这些公式可以帮助我们计算梯形螺纹的三针参数,包括螺纹导程、螺纹高度和螺纹直径。

但需要注意的是,这些公式仅适用于常见的等螺距梯形螺纹,并且在实际应用中还需考虑其他因素。

梯形螺纹各部分名称梯形螺纹各部分名称、代号及计算公式名称代号计算公式牙项间隙acP1.5~56~1214~44ac0.250.51大径d、D4d=公称直径,D4=d+ac中径d2、D2d2=d-0.5P, D2=d2小径d3、D1d3=d-2h3, D1=d-p牙高h3、H4h3=0.5p+ac,H4=h3牙顶宽f、f′f=f′=0.366p牙槽底宽W、W′W=W′=0.366p-0.536ac图2 梯形螺纹的几种切削方法3.梯形螺纹测量梯形螺纹的测量分综合测量、三针测量、和单针测量三种。

综合测量用螺纹规测量,中径的三针测量与单针测量如图3所示,计算如下:图3 梯形螺纹中径的测量M=d2+4.864dD-1.866P (dD表示测量用量针的直径,P表示螺距。

) A=(M+d0)/2 (此处d0表示工件实际测量外径)二、梯形螺纹编程实例例如图4所示梯形螺纹,试用G76指令编写加工程序。

1.计算梯形螺纹尺寸并查表确定其公差大径d=36 0 –0.375;中径d2=d-0.5P=36-3=33,查表确定其公差,故d2=33–0.118 –0.453;牙高h3=0.5P+ ac=3.5;小径d3=d-2 h3=29,查表确定其公差,故d3=29 0 –0.537;牙顶宽f=0.366P=2.196牙底宽W=0.366P-0.536ac =2.196-0.268=1.928用3.1mm的测量棒测量中径,则其测量尺寸M=d2+4.864dD-1.866P =32.88,根据中径公差确定其公差,则M=32.88–0.118 –0.453;附录附表1 普通螺纹直径与螺距系列(GB 193--81)注:1。

优先选用第一系列,其次是第二系列,第三系列尽可能不用。

2.括号内尺寸尽可能不用。

3.M14x1.25仅可用于火花塞。

4.M35x1.5仅用于流动轴承锁紧螺母。

㎜注:1.公称长度为商品规格尺寸。

2.尽可能不采用括号内的规格。