涤纶短纤维后处理联合机传动方式的改进

- 格式:pdf

- 大小:153.98 KB

- 文档页数:3

ZLHV909型涤纶短纤维后处理联合机工艺流程及技术特征【摘要】本文旨在介绍ZLHV909型涤纶短纤维后处理联合机的工艺流程和技术特征。

首先从研究背景和研究意义入手,阐述了该机器在纺织行业中的重要性。

随后详细介绍了机器的概述、工艺流程和技术特征,分析了设备的优势和效果展示。

结论部分探讨了ZLHV909型涤纶短纤维后处理联合机的应用前景,并总结了研究成果。

通过本文的阐述,读者将能够全面了解该联合机的功能和优势,对未来的研究和生产提供了重要参考。

【关键词】涤纶短纤维后处理联合机, ZLHV909型, 工艺流程, 技术特征, 设备优势, 效果展示, 应用前景, 研究成果, 涤纶纤维1. 引言1.1 研究背景涤纶短纤维是一种广泛应用于纺织品、家居用品和工业制品等领域的合成纤维。

由于其优异的性能和广泛的用途,涤纶短纤维市场需求量大,但目前仍存在着一些问题和挑战。

后处理工艺是影响涤纶短纤维品质和性能的重要环节。

传统的后处理工艺存在着工艺复杂、效率低下、耗能过多等问题,不能完全满足市场需求。

为了解决这些问题,研究人员提出了一种新型涤纶短纤维后处理联合机——ZLHV909型。

该联合机集成了多种先进技术,能够有效提高生产效率、降低能耗、改善产品品质。

通过对ZLHV909型涤纶短纤维后处理联合机进行深入研究和开发,有望进一步推动涤纶短纤维行业的发展,提升我国纺织品产业的竞争力。

研究涤纶短纤维后处理联合机具有重要的现实意义和广阔的市场前景。

1.2 研究意义涤纶短纤维在纺织行业中具有重要的地位和广泛的应用。

随着市场需求的不断增加,对涤纶短纤维质量和性能的要求也越来越高。

研究涤纶短纤维后处理联合机的工艺流程和技术特征具有重要的实用价值和科学意义。

通过对ZLHV909型涤纶短纤维后处理联合机的研究,可以进一步提高涤纶短纤维的光泽度和柔软度,改善其手感和穿着舒适度。

这将有助于提升涤纶短纤维的加工品质,提高其在纺织品生产中的应用性能,满足消费者对高品质纺织品的需求。

ZLHV909型涤纶短纤维后处理联合机工艺流程及技术特征ZLHV909型涤纶短纤维后处理联合机是一种专门用于涤纶短纤维的后处理设备,它具有多种工艺流程和技术特征,能够实现对涤纶短纤维的染色、整理等多种后处理功能,是纺织行业中不可或缺的关键设备之一。

下面将针对ZLHV909型涤纶短纤维后处理联合机的工艺流程和技术特征进行详细介绍。

一、工艺流程1. 染色工艺:涤纶短纤维在生产过程中需要进行染色处理,以满足不同客户的需求。

ZLHV909型涤纶短纤维后处理联合机能够实现对涤纶短纤维的染色工艺,它采用的染色工艺流程为:预处理-染色-清洗-漂洗-脱水-干燥。

这一整套工艺流程能够确保涤纶短纤维在染色过程中色牢度良好,颜色均匀明亮。

2. 整理工艺:涤纶短纤维在染色完成后,还需要进行整理处理,使其具有更好的手感和外观效果。

ZLHV909型涤纶短纤维后处理联合机的整理工艺流程为:预整理-整理-压光-定型-抽风。

通过这一整套工艺流程,涤纶短纤维能够获得柔软光滑的手感和良好的外观效果,提高其使用价值。

二、技术特征1. 自动控制系统:ZLHV909型涤纶短纤维后处理联合机采用先进的自动控制系统,能够实现对整个生产过程的精确控制,提高生产效率和产品质量。

通过智能化的控制系统,操作人员能够方便地进行设定和调整,确保每一个工艺参数都处于最佳状态。

2. 多功能一体化设计:ZLHV909型涤纶短纤维后处理联合机具有多种功能模块,能够实现染色、整理、硫化等多种生产工艺,满足不同客户的需求。

这种一体化设计也使设备的占地面积更小,减少了生产成本,提高了生产效率。

3. 节能环保:ZLHV909型涤纶短纤维后处理联合机采用先进的节能环保技术,能够降低能源消耗,减少污染排放。

通过优化的工艺设计和高效的设备性能,能够最大限度地节约资源,实现绿色生产。

4. 稳定可靠:ZLHV909型涤纶短纤维后处理联合机采用优质的原材料和先进的制造工艺,具有结构稳定、操作可靠的特点。

涤沦短纤维织造数控系统的质量控制与改善随着科技的不断进步,织造行业也迎来了自动化和智能化的发展机遇。

涤沦短纤维织造数控系统的质量控制与改善是织造企业不可忽视的重要环节。

本文将从质量控制的重要性、现有问题和改善措施等方面,对涤沦短纤维织造数控系统的质量控制进行详细探讨。

一、质量控制的重要性在织造行业中,质量控制是确保产品品质稳定和优化生产成本的基础。

对于涤沦短纤维织造数控系统来说,质量控制的高效性对于提高产品的各项性能指标具有重要意义。

仅提高生产效率而忽视产品质量控制,将会导致产品的外观、强度、色牢度等方面出现问题,影响产品的市场竞争力和品牌形象。

二、现有问题分析在实际生产中,涤沦短纤维织造数控系统存在一些常见问题,如:尺寸偏差、纬纱断裂、梭织缺陷等。

这些问题的出现会直接影响产品的质量和性能,需要进行有效的控制和改善。

1. 尺寸偏差尺寸偏差是织物生产中常见的问题之一。

当涤沦短纤维织造数控系统在生产过程中出现尺寸偏差时,可能会导致织物尺寸不稳定,无法满足客户的需求。

该问题可能源于设备的精度、织造参数的设置不合理、传动件磨损等原因。

解决尺寸偏差问题的关键在于对数控系统进行精细调整和维护,确保设备的精度和稳定性。

2. 纬纱断裂纬纱断裂是织造过程中常见的问题,它可能导致织物强度下降、提纱困难等负面影响。

纬纱断裂的原因可能是纱线强力不佳、织造参数设置不当、设备故障等。

为了解决纬纱断裂问题,可以从优化纱线环境、增强设备自动检测功能、改进织造工艺等方面入手。

3. 梭织缺陷涤沦短纤维织造数控系统中的梭织缺陷可能会导致产品外观不佳、质量下降等问题。

梭织缺陷的出现可能是由于机械磨损、操作不当、设备维护不及时等原因造成的。

为了避免梭织缺陷,可以加强设备保养和维修、定期更换易损件、培训操作人员等措施。

三、改善措施为了提高涤沦短纤维织造数控系统的质量控制水平,并解决上述问题,可以采取以下改善措施:1. 完善设备维护机制加强设备维护的重要性,建立完善的设备保养计划,及时更换易损件,定期进行设备检测和维修。

ZLHV909型涤纶短纤维后处理联合机工艺流程及技术特征ZLHV909型涤纶短纤维后处理联合机是一种专门用于处理涤纶短纤维的设备,其工艺流程及技术特征对于提高涤纶短纤维的品质和性能具有重要意义。

本文将对ZLHV909型涤纶短纤维后处理联合机的工艺流程及技术特征进行详细介绍。

一、工艺流程1. 短纤维预处理短纤维预处理包括去油、去杂质和预润滑等步骤。

将原料短纤维进行清洗,去除表面的油脂和杂质,以保证后续的处理过程能够顺利进行。

接着,对短纤维进行预润滑处理,以增加其柔软度和延展性,提高后续工艺的可操作性。

2. 短纤维干燥经过预处理的短纤维需要进行干燥处理,以去除其表面和内部的水分,确保后续加工中短纤维的质量和稳定性。

3. 混梳混梳是将短纤维进行梳理和混合的过程,目的是增加短纤维的纤维平行度和均匀性,提高短纤维的可纺性和成纱性能。

4. 涤纶短纤维后处理联合机处理ZLHV909型涤纶短纤维后处理联合机包括松弛机、拉伸机、余张力机、热定型机等多个部分组成。

通过这些机器的联合作用,可以对短纤维进行整形、加工和定型,以满足不同客户和应用的需求。

5. 最终检验经过ZLHV909型涤纶短纤维后处理联合机处理的短纤维需要进行最终检验。

对成品短纤维进行外观、品质、性能等多方面的检测,确保其符合相关标准和要求。

二、技术特征1. 高效能ZLHV909型涤纶短纤维后处理联合机采用了先进的控制系统和工艺流程,能够实现高效能的生产。

通过优化的设备设计和智能化的操作方式,能够在保证产品质量的前提下提高生产效率,降低生产成本。

2. 良好的加工效果该设备采用了先进的加工工艺和设备,能够对短纤维进行精细的整形和定型,使得成品短纤维的纤维结构均匀、外观美观、性能稳定,具有良好的加工效果。

3. 灵活可调ZLHV909型涤纶短纤维后处理联合机采用模块化设计,具有较强的灵活性和可调性,能够根据不同的加工要求进行调整和配置,满足客户不同的生产需求。

集束一、操作要点1.生头前仔细检查集束架导丝系统各部件的清洁和表面的光洁程度,如有损伤,应予调换。

检查调整张力调整装置的安装角度和中间导丝板与上导丝架上眼镜导丝孔的位置,以便各小股丝束间隔适当、平行整齐地拉向牵伸线。

2.生头前应检查辐道上各桶丝的存放时间。

如果存放时间超过三天,应向丝桶内喷洒油剂,以免丝束过分干燥导致毛丝增多,恶化3.检查清除集束架上各部位的毛丝和乱丝。

4.检查牵伸乱丝检测器和张力异常检测器以及尾丝检测器的动作是否灵活和正确,否则应予修理。

5.集束总旦数应该控制在一立范围。

因为如果丝束总旦数波动较大,易使丝束厚薄不一样,会影响牵伸、定型、卷曲和切断的效果, 使纤维质量下降。

当24桶中有1桶已经正常了桶时,则应认作整批丝已经后加工结束,应予换批处理。

另一方面工艺也要求集束总旦数不得大于正常总旦数。

6.经过集束的各根丝条张力均匀与否,一方而要影响后加工牵伸定型的均匀性和成品纤维质量的均匀性,另一方面也要影响各丝桶的了桶一致程度,因此应对丝束张力进行控制和调整。

调整方法可根据各丝桶了桶前后顺序或丝桶中残留丝重量,来调整对应丝桶上方张力调整架中间棒上的丝束包角,从而改变丝束张力。

若某丝桶经常提前了桶,说明该丝桶丝束张力嫌小,可增大其张力调整架的丝束包角,反之,若某丝桶的桶脚丝一直较多,说明该桶位丝束张力嫌大,这时可减小其张力调整架的丝束包角。

通过调整,可控制各丝束张力均匀一致,从而防止集朿后的大股丝朿中出现“荡丝”、“拖尾丝”等现象。

7.按照操作规程进行集束生头,要求剪去丝端硬头,丝条在导丝架各部件上穿丝位置正确,无扭结、交叉现象。

8.正常生产过程中,应加强巡回检查,发现荡丝、吊丝以及丝条缠结时,可采取停车或不停车处理。

当集束架各导丝罗拉上存有毛丝、乱丝时,应及时清除,以免被丝束带入后加工生产线,形成疵点。

9.集束采用整批换桶,一般中途不补加丝束,但如遇特殊情况处理半桶丝时,可补加丝束,应避免打结,而只需将补加丝头嵌入其它丝束之中即可(待卷曲前将未拉伸部分剪去)。

涤沦短纤维织造数控系统的技术进展与趋势展望随着纺织行业的发展,涤沦短纤维织造数控系统在提高生产效率、降低能耗、增加产品质量等方面发挥着重要的作用。

本文将探讨涤沦短纤维织造数控系统的技术进展和未来的趋势。

涤沦短纤维织造数控系统是一种将计算机科学和自动化技术应用于纺织生产的系统。

它通过程序控制机器的运动和运行,实现了对织物质量的精确控制和生产过程的智能化管理。

近年来,涤沦短纤维织造数控系统在技术方面取得了显著的进展。

首先,涤沦短纤维织造数控系统的自动化程度不断提高。

传统的织造过程往往依赖人工操作,容易受到操作人员技术水平的影响,且生产效率较低。

而随着数控系统的广泛应用,机器的运动和运行可以完全由计算机程序控制,从而实现了织造过程的自动化。

这使得涤沦短纤维织造的生产效率大幅提高,减少了人力成本。

其次,涤沦短纤维织造数控系统的精度和稳定性得到了大幅提升。

数控系统可以精确地控制织机的运动轨迹和织造参数,以实现各种不同纹样、花纹和纹理效果的织造。

通过数控系统的精确控制,织造过程中的误差可以降至最低,从而提高了织物的质量和一致性,满足了市场对高品质产品的需求。

另外,涤沦短纤维织造数控系统的智能化程度也在不断提高。

现代数控系统通常集成有各种传感器和监测设备,可以实时监测织机和织物的状态。

通过对数据的分析和处理,数控系统可以根据实际情况进行调整和优化。

例如,当出现纱线断裂或织物质量不合格等问题时,数控系统可以自动暂停机器运行或发出报警信号,以便及时处理和修正。

这种智能化的监控和控制可以提高织造的可靠性和稳定性。

未来,涤沦短纤维织造数控系统在技术上还有很大的发展空间。

其中一个重要的趋势是机器学习和人工智能的应用。

通过分析大量的生产数据和织造参数,机器学习可以帮助优化织机的运行模式和织造参数,提高产品质量和生产效率。

另外,人工智能还可以通过对生产过程的实时监测和分析,预测潜在的故障和问题,并提出相应的解决方案。

这将大大提高纺织企业的生产管理效率和生产过程的可控性。

ZLHV909型涤纶短纤维后处理联合机工艺流程及技术特征一、引言涤纶短纤维是一种非常重要的纤维原料,广泛应用于纺织品、工业品等领域。

在涤纶短纤维的生产过程中,后处理工艺是非常关键的一环,直接影响到产品的质量和性能。

而ZLHV909型涤纶短纤维后处理联合机是一种先进的设备,具有高效、低能耗的特点,为后处理工艺提供了更好的解决方案。

二、ZLHV909型涤纶短纤维后处理联合机工艺流程ZLHV909型涤纶短纤维后处理联合机的工艺流程主要包括预处理、染色、漂白、后整理等环节。

其具体流程如下:1. 预处理阶段:在预处理阶段,主要对原料进行清洗、煮煮、漂洗等处理,以去除原料中的杂质、残留物等。

这一环节的目的是为后续染色、漂白等工序做好准备。

2. 染色阶段:ZLHV909型涤纶短纤维后处理联合机采用的染色工艺是先进的高温高压染色工艺,通过高温高压下的染料与纤维的充分接触,使得染色效果更加均匀、牢固。

染色过程中还可以根据需求进行添加助剂、调节PH值等工序,以满足不同的染色要求。

3. 漂白阶段:在漂白阶段,ZLHV909型涤纶短纤维后处理联合机采用的是环保型的漂白工艺,通过选择合适的漂白剂和工艺参数,可以使得纤维表面的污渍、色斑等缺陷得到有效去除,使得产品更加洁净、透亮。

4. 后整理阶段:后整理阶段是对染色、漂白后的纤维进行柔软、光亮、抗皱等特性的调整。

ZLHV909型涤纶短纤维后处理联合机采用的后整理技术,不仅可以对纤维表面进行加工,还可以实现多种效果的组合,满足不同客户的需求。

三、ZLHV909型涤纶短纤维后处理联合机技术特征1. 高效节能:ZLHV909型涤纶短纤维后处理联合机采用先进的工艺设计和设备制造技术,具有高效节能的特点。

在进行高温高压染色、漂白等工序时,能够充分利用能源,使得整个工艺过程的能耗大大降低。

2. 自动化控制:ZLHV909型涤纶短纤维后处理联合机设备配备了先进的自动化控制系统,通过PLC程序控制,可以实现各个工艺参数的精准控制和调节,大大提高了生产的稳定性和一致性。

涤沦短纤维织造数控系统的能耗优化与减排涤沦短纤维是一种广泛应用于纺织行业的合成纤维材料,其制造过程中对能源的需求较高,同时也会产生大量的排放物。

为了降低涤沦短纤维织造过程中的能耗和减少排放,数控系统在这一领域的应用具有很大的潜力。

本文将探讨涤沦短纤维织造数控系统的能耗优化与减排。

首先,涤沦短纤维的织造过程中,纺纱和织造工艺是主要的能耗环节。

数控系统可以通过精确的控制和优化,实现能耗的减少。

在纺纱环节,数控系统可以根据产品要求和设备参数进行智能调控,确保纺纱过程的稳定性和高效性,从而降低能源的浪费。

在织造环节,数控系统可以控制织机的速度、织造参数和材料的供给,实现更加精准的织造过程。

这种精细的控制可以减少能源的浪费和产品的次品率,进而降低能耗和排放。

其次,数控系统在涤沦短纤维织造过程中的能耗优化中,还可以采用节能的设备和技术。

例如,对织机进行改进和升级,使用高效的电机和传动装置,降低能源的消耗。

此外,采用先进的传感器和监控技术,实时监测机器的运行状态和效率,及时发现并解决能耗过高的问题。

同时,通过优化供应链和物流管理,减少不必要的能源浪费和排放,提高物料的利用率和运输效率,进一步降低能耗和减排。

另外,涤沦短纤维织造数控系统的能耗优化与减排还需要在设计和生产过程中考虑可持续性和环境友好性。

设计优化可以包括降低纤维材料的消耗,提高产品的质量和使用寿命,减少后续环节的能耗和排放。

生产过程中,可以优化工艺流程,减少废料和废水的产生,采用环保型的化学物质和处理技术,确保排放物的合规和减少。

此外,定期进行能源管理和环境评估,设立能效指标和减排目标,进行监测和报告,确保持续的能耗优化和减排的成果。

最后,涤沦短纤维织造数控系统的能耗优化与减排还需要政府、企业和社会的鼓励和支持。

政府可以出台相关政策和法规,推动纺织行业的绿色转型和可持续发展,提供财政和政策支持,推广节能环保技术和装备的应用。

企业可以将能耗优化和减排作为企业发展的战略目标,加强能源管理和环境保护的投入,建立和实施能源管理体系和环境管理体系,培养员工的环保意识和技能。

涤沦短纤维织造数控系统的改进与优化随着科技的不断发展,纺织行业也在不断转型升级。

涤沦短纤维织造作为纺织行业的重要领域,其生产效率和产品质量对企业的竞争力至关重要。

为了满足市场需求,提高产能和降低生产成本,对涤沦短纤维织造数控系统进行改进与优化是迫切的任务。

一、智能化改进智能化是现代生产的发展趋势之一,也是涤沦短纤维织造数控系统改进与优化的关键。

通过引入人工智能和大数据分析技术,数控系统可以实现智能识别并纠正生产过程中的偏差,提高生产效率和产品质量。

例如,通过监测纺纱机器的传感器数据,可以及时发现并纠正设备故障,减少停机时间和生产损失。

同时,利用大数据分析技术,可以对生产过程进行全面监控和分析,提供生产过程中的实时反馈和优化建议,帮助企业及时调整生产计划和流程,最大限度地提高生产效率和产品质量。

二、自动化改进自动化是改进涤沦短纤维织造数控系统的另一个重要方面。

通过引入自动化设备和机器人技术,可以实现生产过程的自动化操作,减少人为干预,提高生产效率和产品一致性。

例如,可以引入自动上料和下料系统,将原料和成品的运输过程实现自动化,减少人工操作和运输时间。

另外,可以利用机器人技术进行自动拆卸和清洁作业,提高设备的利用率和生产效率。

通过自动化改进,不仅可以降低人工成本,还可以减少人为误差,提高生产过程的稳定性和可控性。

三、精细化改进精细化是改进涤沦短纤维织造数控系统的关键环节之一。

精细化改进主要包括生产过程中参数的优化和调整,以及生产设备的精密控制。

通过精细化改进,可以实现生产过程的精确控制和优化,提高产品质量和生产效率。

例如,在纺纱过程中,可以通过改变纺纱机器的转速和张力,优化纺纱过程中的纤维拉伸和细度控制,提高纺纱线的均匀性和强度。

另外,可以通过优化纺织机械的传动系统和加热系统,提高设备运行的稳定性和寿命。

通过精细化改进,可以最大程度地发挥设备的潜力,提高生产效率和产品质量。

四、可持续性改进可持续性是当代企业追求的目标,也是涤沦短纤维织造数控系统改进与优化的重要方向。

涤沦短纤维织造数控系统的优势与挑战引言:在现代纺织行业中,涤沦短纤维织造数控系统扮演着至关重要的角色。

它不仅能够提高纺织品的生产效率和质量,还可以实现自动化生产,减少人力成本。

然而,随着技术的发展和市场的需求不断变化,涤沦短纤维织造数控系统也面临着一系列的优势和挑战。

本文将重点探讨涤沦短纤维织造数控系统的优势与挑战。

一、优势1. 提高生产效率涤沦短纤维织造数控系统通过自动化技术,有效地提高了生产效率。

相对于传统织造系统,它能够实现高速、高效的生产,并且可以同时处理多个纺织品的生产,大大缩短了生产周期。

2. 提高产品质量数控系统的应用使得涤沦短纤维织造过程更加精确、稳定。

机器能够根据预先设定的程序准确地操作,减少了人为操作的误差和随机性,从而提高了产品的质量,并保持了一致性。

3. 减少人力成本传统织造系统需要大量的人工操作,而涤沦短纤维织造数控系统能够实现自动化生产,减少了人工操作的需求。

这不仅降低了企业的人力成本,还减少了人为操作的风险,提高了工作环境的安全性。

4. 可视化监控涤沦短纤维织造数控系统具有可视化监控功能,可以实时监控和控制生产过程中的各项参数。

操作员可以随时了解机器的运行情况,并及时采取相应措施,确保生产的顺利进行。

二、挑战1. 技术更新换代的速度随着科技的发展,涤沦短纤维织造数控系统面临着技术更新换代的挑战。

新的技术不断涌现,系统需要不断升级和更新,以适应市场的需求。

这对企业而言,需要付出较高的成本和人力投入。

2. 系统维护和故障排除涤沦短纤维织造数控系统是复杂而庞大的系统,需要专业的人员进行维护和故障排除。

由于系统的复杂性,维护和排除故障常常需要耗费大量的时间和精力,而且技术要求较高。

3. 数据安全和隐私保护随着涤沦短纤维织造数控系统的应用,大量的数据产生和处理可能会引发数据泄露和隐私保护的问题。

企业需要加强对数据和信息的安全管理,防止数据泄露和信息被滥用。

4. 市场需求的变化市场需求是涤沦短纤维织造数控系统发展的关键因素之一。

涤纶短丝卷曲机传动系统改造摘要:论述了20万吨聚酯短丝装置卷曲机改造的必要性,提出了改造依据和改造方案,并进行了改造效果对比。

关键词:卷曲机减速机卷曲辊1、卷曲机的工作原理德国NEUMAG公司生产的BALTIC520型的卷曲机,采用填塞箱式的工作原理,即將进行卷曲工艺加工的丝束,通过可以调整的斗型进料装置喂入卷曲机,丝束被卷曲辊夹持,通过卷曲辊的转动进入填塞箱,卷曲机上刀的压力使丝束在填塞箱内产生一个阻力,阻力使丝束在填塞箱内相互挤压,从而产生了卷曲效果,已达到工艺要求性能。

卷曲辊的夹持力通过气动传动系统来实现,进、退刀以及刀的锁紧紧通过液压控制系统来实现,卷曲辊的转动通过驱动电机来实现。

2、改造前的现状天津石化短丝装置后加工工段卷曲机的驱动装置为二级减速,一级减速通过P.I.V减速机(型号为:PB16-R11-V12-4-Z1)实现,减速比为5:1,输入转速为1452-145.3min-1,输出转速为363.3-36.63min-1,最大输出扭矩6680NM,二级减速机通过NEUMAG传动箱(NEUMAG订货号:06873840)来实现,减速比为1:1。

现二级传动装置是为原460mm的卷曲辊配套的传动装置,后加工装置产能提高之后,卷曲辊宽度改为520mm,辊外径加大,由原来的240mm增加到300mm,而传动系统未作相应调整,导致NEUMAG传动箱出口的两件万向联轴节的张开角度大大增加,张开角度增大,所带来的后果是万向联轴节十字头轴承所需要承受的扭矩增加,减小了使用寿命,同时卷曲机的二级传动给检修作业带来了不便,已经不符合生产现状。

3、改造原因分析由于卷曲辊变化,NEUMAG传动箱出口万向联轴节的张开角度的增加,以致造成NEUMAG传动箱出口的万向联轴节与卷曲辊处于严重倾斜运转状态,长期高速运转,使得万向联轴节严重失去了动平衡。

这里我们设定张开角度为a,卷曲辊需要的驱动扭矩为M,那么万向联轴节所要承受的扭矩与导致传动箱的输出扭矩就有如下的关系:设定传动箱的输出扭矩为M0,万向联轴节的传动扭矩为M1,那么可以得出如下公式:公式1:M1=M÷COS a 公式2:M0=M1÷COS a即M0=M÷(COS a)2因为a肯定为锐角,所以,a越大,万向联轴节所承受的扭矩就越大,同时传动箱的输出扭矩就越大,它们的损坏率就提高,使用寿命就降低,并且容易造成卷曲运转不稳定,使得卷曲辊轴承的使用寿命缩短。

用微机控制解决织物松式后整理联合机多单元恒张力同步调速

问题

谢开运

【期刊名称】《广西纺织科技》

【年(卷),期】1995(024)001

【总页数】2页(P42-43)

【作者】谢开运

【作者单位】无

【正文语种】中文

【中图分类】TS195.3

【相关文献】

1.多单元同步传动变频调速系统在涤纶短纤后处理联合机上的应用 [J], 苗晓红

2.对补偿式多单元直流同步调速系统的改进 [J], 陈永柏

3.浆染联合机多单元同步变频调速改造 [J], 叶强

4.同步恒张力液压卷绕系统在毛纺后整理设备中的应用 [J], 孙明;叶建清

5.多单元同步传动变频调速系统在涤纶短纤后处理联合机上的应用 [J], 苗晓红因版权原因,仅展示原文概要,查看原文内容请购买。

短纤维卷曲机的技措更新及控制优化发表时间:2020-12-03T12:41:33.313Z 来源:《科学与技术》2020年21期作者:李建斌贾国红[导读] 本文对一线技措更新的卷曲机作用机理,实现功能和控制的优点等进行了总结,李建斌贾国红中石化洛阳分公司河南省洛阳市 471013摘要:本文对一线技措更新的卷曲机作用机理,实现功能和控制的优点等进行了总结,并对调试过程中和投用初期出现的问题和应对措施进行了介绍。

关键词:卷曲机技措更新优化调整洛阳石化10万吨涤纶短纤维装置,配备两条生产线,装置的生产操作弹性为80%~110%。

从熔体输送、纺丝、后加工一直到打包,全部工艺技术及主要工艺设备美国康泰斯公司成套提供。

卷曲机是后加工的关键设备,最大卷曲纤度520万dtex。

卷曲辊的宽度520mm,机械速度300m/min。

采用了交流电机变频调速驱动,电机的功率150KW。

2012年6月,后加工一线卷曲机采用了意大利MAE公司的新型卷曲机进行技措更新。

本文将对该新型卷曲机的技措改造进行总结,并对调试和初期运行过程中出现问题的原因分析,解决措施和方案供大家参考。

1.卷曲机的机理及主要构件进入卷曲机前的丝束具有固定的张力,张力辊检测器控制卷曲的速度。

在将纤维束置于入口槽喂入卷曲辊之后,卷曲辊以给定的穿入速度被驱动并挤压丝束。

丝束在卷曲机的卷曲效果,可通过卷曲辊和门气动加载。

卷曲辊压辊的压力应当设定为抓住丝束而不打滑的最小压力值,这将会使丝束平稳进入卷曲辊。

卷曲机门压力控制卷曲度(每单位长度的丝束所含完整的卷曲个数或者波浪数),门压力越高,卷曲度越高。

轧辊的压力应当设定为抓住丝束而不打滑的最小压力值,这将会使丝束平稳进入卷曲辊。

侧板操作压力在操作期间建立。

这个压力使侧板和卷曲辊保持接触。

压力必须足够高以防止纤维进入侧板和卷曲辊之间。

然而,过高的压力将引起高磨损和温度问题,这将减小卷曲辊的寿命。

新卷曲机配备了本机操作面板。

收稿日期:2002207211;修回日期:2002209229。

作者简介:沈 兵(19682),男,江苏南通人,工程师,学士,从事化纤设备管理工作。

涤纶短纤维后处理联合机传动方式的改进沈 兵(仪征化纤股份有限公司瓶片事业部,江苏 仪征 211900)摘要:传统的涤纶短纤维后处理联合机一般采用长边轴集体传动,该传动方式虽然能满足涤纶短纤维后处理的生产工艺要求,但这种传动方式占地面积大,结构复杂,维护保养困难,更换品种繁锁。

随着计算机控制技术和变频调速技术的发展,多单元同步传动变频调速系统已逐步应用到涤纶短纤后处理联合机的传动之中,不仅有利于涤纶短纤生产中的品种开发,而且提高了整机的可靠性,同时也提高了短纤维生产线的机电一体化的水平。

关键词:PET 纤维;短纤维;后处理联合机中图分类号:T Q340.656 文献标识码:B 文章编号:100828261(2002)06200522030 引言随着科学技术的进步,先进的计算机技术、可编程控制器(P LC )技术和变频调速技术等在化纤短纤维生产线上的应用已日趋成熟,用这些先进的技术代替传统的长边轴集体传动、机械无级变速器调速和常规的仪表控制,具有提高产品质量,降低能耗和原材料消耗,提高生产效率,操作、维护简便等优点,大大提高了设备自动化水平,可获得良好的经济效益和社会效益。

我国近几年引进了很多套化纤短纤维生产线,如30kt Πa 涤纶短纤维生产线、10kt Πa 湿法腈纶短纤维生产线、20kt Πa 粘胶短纤维生产线、50kt Πa 涤纶短纤维生产线等,这些化纤短纤维生产线的主要设备均采用了交流变频电机传动、变频调速和软起动、计算机和可编程控制器(P LC )控制整个生产过程(即DCS 系统),这些设备的机电一体化水平代表了当代国际先进技术水平。

国产化纤短纤维生产设备方面,在粘胶短纤维生产线的设备改造中,目前采用多单元变频调速传动技术进展比较快,在涤纶短纤维生产线的后处理联合机中也逐步开始采用多单元变频调速传动技术。

我部今年建成投产的7.5kt Πa 多功能涤纶短纤生产线的LH V903B 型后处理联合机就采用了多单元变频调速传动技术。

传动方式改进后与传统的LH V903A 型后处理联合机相比具有很多优越性。

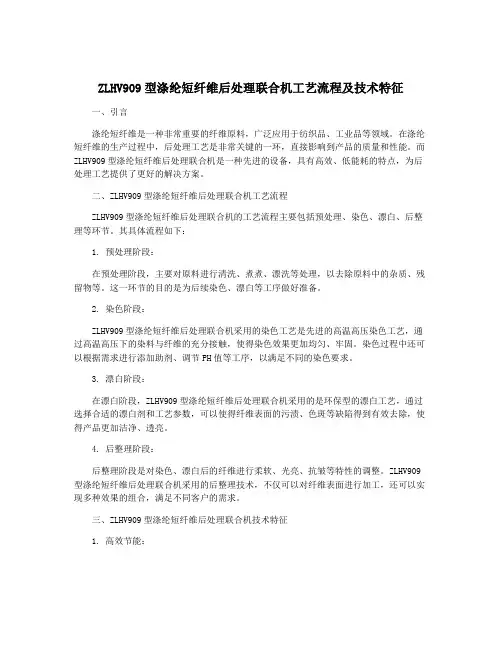

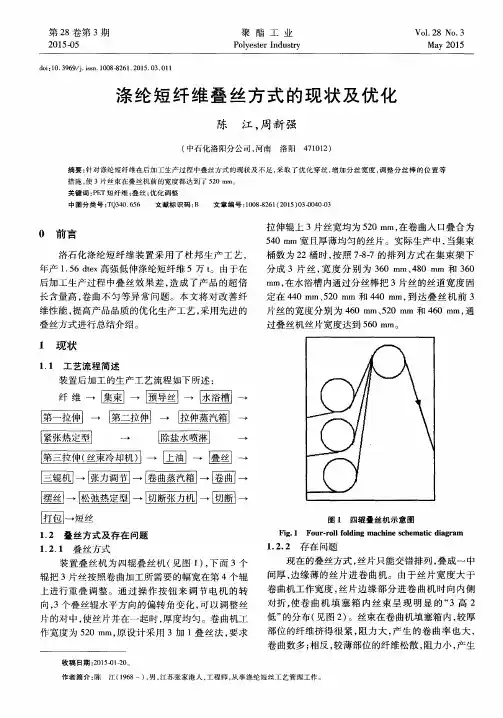

1 传动方式简介在LH V903型涤纶短纤后处理联合机中,导丝机、第1牵伸机(包括浸渍辊)、第2牵伸机、第3牵伸机、紧张热定型机、叠丝机和卷曲机等7台单元机属动设备。

LH V903A 型涤纶短纤后处理联合机采用了传统的长边轴集体传动,即从导丝机到卷曲机共7台单元机全部由一台直流调速电机通过长边轴进行传动,简称“边轴集体传动”。

LH V903B 型涤纶短纤后处理联合机的机械传动方式见图1,该联合机采用了多单元变频调速电机传动,即每台单元机均由各自的电机通过减速机进行传动,每台电机均可由各自的变频器进行调速,简称“变频电机单独传动”。

2 传动方式改进后的优越性2.1 牵伸倍率的调节范围大,有利用于开发品种牵伸比有足够的调节范围是生产工艺对设备的一个要求,特别是在以开发新品种为主的多功能化纤短纤维生产线上,牵伸比更需要大范围地调节。

采用机械方式的边轴集体传动时,靠更换一系列的变换齿轮来调整牵伸比,因此,其牵伸倍率的调节范围取决于备用变换齿轮的数量,LH V903A 型长边轴传动装置共配备了6对变换齿轮,即T 1、T 2到T 12,其第1段牵伸倍率主要由T 3、T 4这一对变换齿轮来调节,其第2段牵伸倍率主要由T 1、T 2这一对变换齿轮来调节。

以第2段牵伸为例,当它用于生产中空纤维时,采用边轴传动时,其第2段牵伸的牵伸比最小是2.8685,最大是3.2342,且只能有10种牵伸倍率可供选择,除非再增加变换齿轮的数量。

而且牵伸比的调整不可能连续,只能是一级一级地调,边轴传动惟一能做的就是采用变位齿轮来缩小级差。

LH V903B 型后处理联合机采用变频电机单独传动后,变频电机的调速范围直接决定了牵伸比的调节范围,由于所选用的电机低频性能很好,一般可 第15卷第6期 2002212 聚酯工业 P olyester IndustryVol.15No.6 2002212 长期在50%~120%的额定频率(通常为50H z )范围内安全高效运行,因此,该联合机比LH V903A 型后处理联合机牵伸比的调整范围要大得多,且可以连续调节。

图1 L HV 903B 型涤纶短纤后处理联合机传动系统示意图Fig.1 Driving system diagram of L HV 903B type polyester staple aftertreatment combination m achine2.2 牵伸倍率的控制精度高在涤纶短纤后处理生产线中,为了保证纤维质量的稳定,除了要求各油槽、蒸汽加热箱的温度和牵伸辊、定型辊的表面温度始终保持恒定外,还要求各单元机牵伸辊的线速度比恒定,就连在各种原因所造成的生产线停车的降速过程和重新启动的升速过程中,也要求各牵伸辊的线速度比恒定,可以说,牵伸倍率的控制精度是化纤生产工艺对设备的另一个要求。

当牵伸倍率的分配根据生产工艺要求确定后,在整个生产过程中牵伸比均要求不变,从而保证产品质量的稳定。

LH V903A 型长边轴传动装置采用齿轮减速机传动,属硬同步,可以做到整个生产过程中牵伸比绝对不变。

而LH V903B 型后处理联合机采用的是变频同步调速传动,属软同步,必须首先保证各单元机稳速精度才能保证牵伸比的精度。

LH V903B 型后处理联合机的多单元同步变频传动采用了有速度传感器异步电动机闭环矢量变频系统,其方框图见图2,整个后处理联合机电气系统由7个单元变频传动及控制系统组成,自动化系统采用西门子公司S72300可编程控制器及工控机完成生产线的速度控制及整个系统的连锁、控制、操作、显示和报警,且工控机具有相应的静态和动态图面显示,传动装置采用西门子公司的6SE70系列变频器,测速元件采用光电编码器,通过PRFI BUS 2DP 现场总线与P LC 通讯,将检测的速度数字信号反馈到变频器,组成一个闭环系统来提高每个单元机的稳速精度。

实践证明,这样的系统其单机稳速精度可达0.1%,从而保证了高精度的牵伸倍率,这样高的牵伸比控制精度满足各种化纤短纤维的生产工艺要求绰绰有余。

图2 L HV 903B 型涤纶短纤后处理联合机传动控制系统示意图Fig.2 Driving control system diagram of L HV 9038B type polyester staple aftertreatment combination m achine35第6期沈 兵:涤纶短纤维后处理联合机传动方式的改进2.3 调整牵伸倍率容易采用长边轴集体传动时,每次根据生产品种和实际情况调整牵伸倍率均需更换变换齿轮,不仅时间长(最快也需10min以上),而且劳动强度高;而采用计算机变频调速系统,调整牵伸倍率只需在工控机上设定,整个过程在几s内即可完成,大大降低了操作人员的劳动强度,提高了工作效率。

2.4 设备配置简单,维护保养方便传统的边轴集体传动系统包括大量的传动齿轮箱,必然要配备大量的润滑油站、油冷却系统以及几十对变换齿轮,不仅结构复杂、造价高、占地面积大。

而且维护检修的工作量也相当大;而采用多单元变频调速传动时,不仅降低制造成本、节约空间,而且维护、检修的工作量和难度也小一些。

3 传动方式改进后要解决的几个主要问题3.1 丝束张力的保持为保证产品质量,后牵伸在整个生产过程中应始终保持丝束张力不变,但在生产过程中时常会遇到工艺问题、设备故障等异常情况而造成后纺停车,停车时间通常为8~10s,有时甚至还会遇到突发事件而紧急停车,急停时间要求小于5s。

采用传统的边轴传动时,各单元机牵伸辊间的相对位置在生产线停车时是不会改变的,因此,丝束在停车时仍能保持运行时的张力。

但在采用变频电机单独传动时,由于7台单元机的转动惯量不一样,如不采取一定的措施,停车时丝束张力会发生变化,有时甚至会使局部位置的丝束松驰下来,如出现这种状态,在重新启动的一段时间内会使实际拉伸比发生变化,从而影响成品质量。

因此,LH V903B型后处理联合机采用了电气制动与机械抱闸相结合的方式,既解决了紧急停车要求时间短的问题,又使停车后保持牵伸握持力,为防止再起动时牵伸比发生变化提供了保证。

3.2 关于倒拖问题的解决在LH V903B型涤纶短纤后处理联合机中,7个同步单元机中以第3牵伸机作为主传动,在正常牵伸状态下,1牵、2牵处于被拖运转状态(即发电状态),无法保持设定好的牵伸比,电机不能进行正常运转,为此,如图2所示,其多单元同步控制系统共用一套整流装置作为共直流母线的进线电源,逆变器分挂在直流母线上分别控制各单元电动机,当电机处于倒拖状态时,其能量通过逆变器反馈至直流母线,又通过共直流母线可作为其他电动状态的电机能量供给,这样既解决了电机倒拖问题,又节约了能源。

3.3 异步电机的选型对各个传动电机,该传动系统选用了交流变频专用电机,其低频特性好,具有起动转矩大、转速变化小、散热好、温升低等优点。

由于刹车盘性能的好坏直接关系到停车的时间,对丝束质量至关重要,所有电机均采用进口刹车盘,且置于电机内,既保证了刹车性能,又完善了电机外观。

3.4 减速机的选用根据化纤短纤维生产所需要的转速和牵伸比的范围,尽量使电机在大部分时间里处于额定功率左右,从而选择具备合适减速比的减速机。

4 结束语在化纤短纤维生产线的后处理联合机上采用计算机控制多单元变频调速系统具有非常重要的意义和广阔的前景。

特别是在以开发新品为主的多功能短纤维生产线上使用多单元变频调速系统尤为重要,不仅可以增加新品的种类,而且还可以提高产品的质量。

多单元变频调速传动系统应在新生产线设计中积极采用,在老生产线的设备改造中大力推广,大大提高国产化纤生产装置的机电一体化的水平,从而获得良好的经济效益和社会效益。

Improvement of polyester staple aftertreatment combination m achine driving methodSHE N Bing(Bottle G rade PET Chip Department of Y izheng Chemical Fiber C o Ltd,Y izheng211900,China)Abstract:Long side shaft combination driving is usually used for the driving of the traditional polyester staple after treatment combination machine.This driving meth od can meet the production techn ology requirement of polyester staple aftertreatment, but the floor space of it is large,the structure is com plicated,the uph old and maintainence is difficult,the changing of the variety is n ot sim ple.W ith the development of com puter control techn ology and regulating freguent speed g overning techn olo2 gy,multi2unit synchron ous driving regulating frequent speed g overning system is applied on the driving of polyester staple af2 tertreatment combination machine.It is n ot only useful for the development of the new variety in the production of PET sta2 ple,the reliability of the wh ole machine,the mechanical and electrical as an organic wh ole level of the staple production line is als o increased.K ey w ords:PET fiber;staple fiber;aftertreatment combination machine45 聚酯工业 第15卷 。