第五章短纤维后加工设备

- 格式:pptx

- 大小:7.19 MB

- 文档页数:35

短纤维生产工艺

短纤维是指长度在1.5-4.5毫米之间的纤维,主要用于制作各

种纺织品和非织造布。

下面将介绍短纤维的生产工艺。

首先,短纤维的生产工艺主要分为湿法和干法两种。

湿法生产工艺是将植物纤维或化学纤维通过加工设备处理成湿浆,再通过旋转筛分机将湿浆脱水除杂,得到湿糊状的短纤维。

然后将湿糊状的短纤维进行分散和脱水,使其含水率降低到15%以下。

最后通过烘干设备将湿糊状的短纤维烘干,使其含

水率低于5%。

干法生产工艺则是直接将原纤维送入预处理机械,通过强大的离心力和废气抽吸机的作用,分离出纤维和杂质。

然后通过制粉机将纤维打破成短纤维,最后利用气力输送系统将短纤维输送到后续的加工设备中。

在上述的湿法和干法生产工艺中,还存在着一系列的辅助加工过程。

比如,对植物纤维进行浸渍处理,可以改变其物理性质和纤维结构,提高纤维的柔软性和强度。

同时还可以通过添加化学药剂,对纤维进行漂白和染色加工,使纤维具有更好的颜色和光泽。

此外,为了提高短纤维的加工效率和产品的质量,还需要采用纤维预处理技术。

比如,在短纤维生产过程中可以采用卷曲、撕裂和剥离等预处理技术,以增加纤维的拉伸度和强度,提高产品的稳定性和可靠性。

总的来说,短纤维的生产工艺主要包括湿法和干法两种。

在这两种工艺中,还需要进行一系列的辅助加工和预处理,以提高短纤维的质量和性能。

通过不断的技术创新和工艺改进,短纤维的生产工艺将会越来越高效和环保。

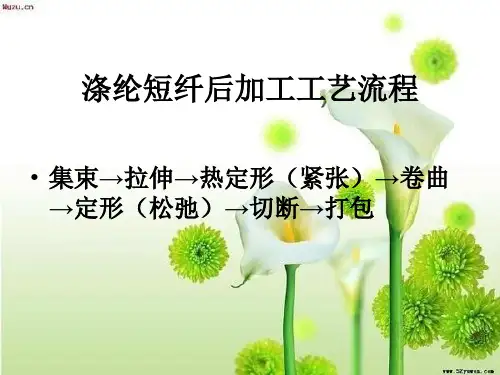

短纤生产工艺

短纤生产工艺是指将晶体聚合物压榨成带有不同断面形状的连续纤维条,然后通过张力控制、加热拉伸、涤纶预处理和切割等工序处理后,得到不同规格和性能的短纤产品的过程。

短纤生产工艺主要包括以下几个步骤:

1. 晶体聚合物压榨:将聚合物根据不同的配方混合后,通过挤出机将熔融的聚合物压榨出来,形成连续纤维状的物料。

2. 张力控制:短纤生产过程中,为了保持纤维的连续性和稳定性,需要通过张力控制装置对纤维进行张力调整,以避免纤维断裂或拉伸过度。

3. 加热拉伸:将短纤经过张力控制后,送入预热器进行加热处理,然后通过拉伸机进行拉伸,使原本粗糙的纤维形成细长的纤维丝,提升纤维的均匀性和拉伸性能。

4. 涤纶预处理:短纤的表面常常附着有一些杂质和油脂,为了改善纤维表面的性能,需要进行涤纶预处理。

预处理工序通常包括涤纶预处理液的浸泡、洗涤和干燥等步骤。

5. 切割:对经过加热拉伸和涤纶预处理的纤维进行切割,将其切成适合客户需求的长度。

6. 包装和质检:将切割好的短纤按照规格和包装要求进行分装和包装,并进行质量检验,确保产品的质量达到标准要求。

短纤生产工艺的关键环节在于加热拉伸和涤纶预处理。

加热拉伸可以改善纤维形态和性能,提高纤维的强度、延伸性和抗断裂性能。

涤纶预处理可以去除纤维表面的杂质和油脂,提高纤维与其他材料的粘附性能,使短纤在后续的加工和应用中更加稳定和可靠。

总之,短纤生产工艺是一个复杂而精细的过程,需要通过严格的工艺控制和质量检验,确保生产出符合客户需求和标准要求的短纤产品。

(有效加热长度800mm),温度范围150~230℃。

该机最高速度达1500m/min。

配有单锭自动落丝系统,高性能冷板。

能在高速条件下生产优质的DTY。

No336型弹力丝机是新开发的用于加工锦纶DTY丝的假捻变形设备。

吸收了No33H、No33J型机的特点,采用直丝路、竖直热箱、长冷却区,也可适合涤纶DTY丝生产。

No336弹力丝机的热箱长度为2000mm,温度160~250℃,丝速为1200m/min。

二、帝人公司该公司展出的HTS-15V型牵伸变形机向观众演示纺制P ET75d/36f时,运行速度达1300m/min,其时加热温度250~280℃,摩擦盘转速为14500r/m in。

HTS-15V配备HTH型高温节能热箱,能满足丝束在高速条件下,得到均匀、快速的加热要求,并能获得节能效果,其第一热箱长度为1040mm,第二热箱长度为600mm,最高速度可达到1500m/m i n,全机216锭,装机容量为250kVA。

在纺制75d,丝速1000m/min条件下,实际功耗仅90kW。

该机采用单锭自动落丝,并能配备机器人自动更换、搬运卷装。

空气变形机 村田公司在本次展览会上展出No35A型和No35B型空气变形机。

其中No35A型空气变型机设有一喷水加湿装置,将丝喷湿后在喷嘴中进行Taslen变形加工。

而No35B型无此加湿装置,丝束直接由空气喷嘴进行Taslen变形加工。

村田空气变形机有以下特点:1.由于丝束直下通过喂给区的路径,可得到较好的变形效果,机器速度也可以提高。

2.标准的控制系统能对机器左侧和右侧分别控制,一台设备可以生产不同的产品。

单锭变频马达控制速度,通过键盘操作来改变变形条件,使得改换生产品种十分方便。

3.在每一个锭子上都设有质量监视传感器,检测由于空气喷嘴脏等原因造成的产品质量问题。

4.单独自动落筒。

5.操作方便。

其主要规格如下:锭数 16、32、48、64、80、96、112、128、144条件设定 LR单独控制控制系统 独立的轴向速度控制机器速度 600m/min,或900m/min喂给辊部件 标准设计6套第一至第四喂给辊:裙式皮带第五和第六喂给辊:压辊式热销加热器 电加热销直径 34mm温度范围 50~150℃热定型箱 温度范围 100~220℃定型箱长度 850mm(No.35A)635mm(No.35B)卷绕架部分 筒子形状 锥形(3°,6°)尺寸 270mm×250mm包括集束架、筒子摆动装置、防震装置、减轻接触压力的装置等单独自动落筒标准:落筒时间24S移动时间8S(顺序落筒)短纤维设备 本次展览会无短纤维生产设备的实物展览;德国Fleissner公司以样本形式向参观者介绍其公司在短纤维设备上的技术进步。

《聚合物加工工艺及设备》课程教学大纲课程代码:MMEN1012课程类别:专业教学课程授课对象:高分子材料与工程等专业开课学期:6学分:3学分指定教材:李光,《高分子材料加工工艺学》,中国纺织出版社,2023年一、教学目的:聚合物加工工艺与设备是高分子材料与工程专业的重要专业根底课程,也是专业的核心课程。

本课程从高分子材料加工的应用角度动身,说明高分子材料的组成、工艺及设备在生产加工中所起作用,并说明加工工艺对高分子材料构造与性能的影响关系。

初步把握化学纤维、塑料、橡胶三类高分子材料的典型品种及其制品的生产原料、成型加工工艺及设备,为具有初步的高分子材料企业工作力气以及高分子材料的研发力气打下根底。

二、课程目标通过本课程的教学,使学生具备以下力气:1、课程目标1:能从成型加工根本原理动身,以高分子材料的加工性能和使用性能为基点,确定材料成型加工方法、工艺条件和工艺设备,进展高分子材料的开发和成型加工工艺流程的设计优化。

2、课程目标2:能运用高分子材料工程的思维方法,推断高分子材料的成型加工方法、工艺条件及其把握、成型加工设备对制品性能的影响,提出优化解决的方案。

3、课程目标3:能通过分析高分子材料成型加工相关的试验结果,争论加工工艺及其参数、加工设备选择对高分子材料性能的影响等高分子材料工程问题,取得有效的结论。

三、课程目标与毕业要求的对应关系:通过本课程的学习,确立聚合物构造与性能之间关系,其主要任务是使学生把握有关聚合物的多层次构造、分子运动及主要物理、机械性能的根本概念、根本理论和根本争论方法,为从事高分子设计、改性、加工,应用奠定根底。

毕业要求1. 工程学问指标点1.4把握高分子化学、高分子物理、高分子课程目标课程目标1达成途径课程讲授、材料成形加工及其表征等专业专业学问,并作业、争论能将其用于解决高分子材料领域的简洁工2.问题分析程问题。

2.3能够正确表达一个工程问题解决方案并课程目标2课程讲授、3. 设计/ 开发分析其合理性。

丙纶短纤维、丙纶膨体长丝的重点设备、危险因素及防范措施一、重点部位及设备(一)重点部位丙纶短纤维装置和丙纶膨体长丝装置的重点部位相同,现叙述如下:1.导生油系统在丙纶纤维装置生产过程中,由于经螺杆挤出机挤压后的聚丙烯树脂熔体,在纺丝时需要加热和保温,而设立导生油系统就可以提供足够的热量来确保实现聚丙烯加工的工艺需要。

采用联苯—联苯醚热媒系统,其联苯—联苯醚系统为可燃有毒的危险化学物质(建规火险分级为丙类物质),且是在高温加热蒸汽状态下,由热媒泵通过热媒炉电加热后不断地经由热媒管道循环使用的。

因此,在工艺上和安全上都提出了很高的要求。

该系统当属丙纶纤维装置的重点部位。

2.组件清洗系统组件清洗系统是聚丙烯纤维装置的一个辅助生产系统,但因所使用的组件清洗剂介质为易燃的三甘醇有机化学物质(建规火险分级为丙类物质),有一定的燃烧爆炸危险性,并且在纺丝工艺生产时,纺丝组件的清洗操作较为频繁,故也列入该装置的重点部位。

3.化纤仓库由于丙纶纤维属丙类火灾危险性物质,有燃烧的性能,加上装置连续性生产,产品量较大,因此丙纶纤维产品的仓库储存有安全防火的要求,垛距、堆距、间距、通道、通风、采光等都有一定的规范规定,所以这也是一个重要部位。

(二)重点设备1.丙纶短纤维装置(1)螺杆挤出机螺杆压出机是挤压被加热熔融的聚丙烯切片的第一道生产设备,主要的危险危害因素是环境的高温热辐射及易烫灼伤操作人员。

(2)卷取(或卷绕)机卷取(或卷绕)机是聚丙烯纺丝成形后续设备。

卷取机的旋转速度很快。

在高速旋转运动中,生产上如果发生乱丝、断丝等故障而出现异常情况时,一旦操作处理不当,常易导致机械伤害、人身事故的发生,故是事故的多发之点。

(3)切断机切断机是对聚丙烯纤维成品进行切断操作的工艺设备。

在切断机开机升头时,将丝头送人切断钩轮时,如果操作失误,易发生人身伤害事故。

切断机也是事故多发点之一的机械传动设备。

(4)打包机打包机是将聚丙烯短纤维产品打包成型的专门机器。

无纺布用短纤维生产工艺

无纺布是一种不织布,不同于传统的布料,它不需要经过纺织或

编织的过程,而可以通过将短纤维聚合成网状结构来制造。

本文将从

短纤维的选择、制作、粘合和成型等方面介绍无纺布的生产工艺。

第一步是选择合适的短纤维。

一般来说,无纺布中使用的短纤维

通常来自于聚酯、聚丙烯、聚酰胺等树脂类物质,其长度通常控制在

1-2.5厘米之间。

短纤维的选择直接关系到无纺布的质量和性能。

第二步是将选好的短纤维进行加工。

首先需要对短纤维进行开端

处理,去除其中的杂质和纤维团。

随后,将开端后的短纤维进行混合,通过卡棉机或其他预并设备,使其纤维间充分交织和混合。

之后,对

混合后的短纤维进行无纺网形成工艺。

第三步是粘合。

在无纺网形成后,需要通过热轧、化学粘合、针

刺等方式将其内部结构稳定起来,防止出现分层、脱丝以及拉断的情况。

目前,市面上广泛采用的粘合方法主要是化学粘合和热力粘合两种。

第四步是成型。

按照无纺布的使用需求,可以通过不同的技术手

段进行成型,包括走纱法、涂覆法、热合法等。

无论哪一种成型方法,都需要保证无纺布的尺寸、厚度和密度等参数符合要求。

总之,无纺布是一种新型的纺织品材料,其生产工艺相对简单,

但也需要针对其特殊性质进行一定的调整和过程优化才能获得高质量

的产物。

相信随着材料科学不断的深入发展,无纺布在日常生活和工

业领域的应用会越来越广泛。

第二章聚酯纤维1、切片干燥的目的是什么?为何要分段进行?← 1 除去水分湿切片含水率0.4~0.5%,干燥后0.01%(常规纺)或0.003~0.005%(高速纺)不良影响高温酯键水解→聚合度↓→纺丝难水分汽化→气泡→纺丝断头← 2 提高切片含水的均匀性→纤维质量均匀← 3 提高结晶度及软化点(无定形)→防止环结阻料结晶度↗25~30%;软化点70~80℃↗>210 ℃切片中的水分由两部分组成(1)非结合水粘附在切片表面干燥时容易除去(2)结合水与PET分子上的羰基及少量端羟基等以氢键结合,干燥时较难除去。

√2、简述螺杆挤出机的工作原理与作用?螺杆挤出机的作用是把固体高聚物熔融后以匀质、恒定的温度和稳定的压力输出高聚物熔体。

原理:物料从加料口进到螺杆的螺槽中,由于螺杆的转动,把切片推向前进。

切片不断吸收加热装置供给的热能;另一方面因切片与切片、切片与螺杆及套筒的摩擦以及液层之间的剪切作用,而由一部分机械能转化为热能,切片在前进过程中温度升高而逐渐熔化成熔体。

熔化过程聚合物在温度、压力、粘度和形态等方面发生变化,由固态(玻璃态)转变为高弹态,随温度的进一步提高,出现塑性流动,成为粘流体(粘流态)。

粘流态的聚合物经螺杆的推进和螺杆出口的阻力作用,以一定的压力向熔体管道输送。

3、何谓环结阻料?采用哪些措施避免?若预热段温度过高,切片在到达压缩段就过早熔化,是原来固体颗粒间的空隙消失,熔化后的熔体由于在螺槽等深的的预热段无法压缩,从而失去了往前推进的能力,造成“环结阻料”。

措施:预热段套筒保持合适的温度。

√4、纺丝箱有哪些作用?进行熔体保温和温度控制,一般采用4~6位(即一根螺杆所供给的位数)合用一个矩形载热体加热箱进行集中保温。

5、复合纺丝组件与普通组件的区别有哪些?复合纺丝组件由多块分配板组合而成的复合纺丝组件,聚酯与其它种类的成纤高聚物熔体分别通过各自的熔体管道,在组件中的适当部位汇合从同一喷丝孔喷出成为一根纤维。

短纤维后加工设备概述引言短纤维后加工设备是纺织工业中关键的生产设备之一,用于对纺织材料中的短纤维进行加工处理。

短纤维是一种长度较短的纤维,通常在1毫米到100毫米之间。

通过后加工设备的处理,短纤维可以转化为纺纱纤维、非织造材料、填充材料等不同形态的纺织产品。

本文将对短纤维后加工设备的概述进行介绍。

设备分类短纤维后加工设备可以根据加工方法和加工目标的不同进行分类。

常见的分类方法包括:1. 纺丝设备纺丝设备用于将短纤维转化为纺纱纤维,常见的纺丝设备包括纺纱机、纺丝机等。

纺丝设备通过拉伸和捻合短纤维,使其变得更加细长并具有一定的强度和柔韧性,从而适用于纺纱生产。

纺丝设备通常包括供给系统、预处理系统、拉伸系统、捻合系统、卷绕系统等。

2. 切割设备切割设备用于将短纤维切割成指定长度的纤维,通常用于生产非织造材料和填充材料。

常见的切割设备包括纤维切割机、切纸机等。

切割设备可以根据切割方式的不同分为旋转切割和定径切割。

旋转切割采用旋转刀片对短纤维进行切割,定径切割则采用定径装置实现对短纤维长度的控制。

3. 喷织设备喷织设备用于将短纤维喷射到基材上,形成非织造材料。

常见的喷织设备包括喷气式喷织机、喷涂机等。

喷织设备通过高速气流将短纤维吹散并定向到基材上,然后经过压实和加热处理,使短纤维与基材融合在一起,并形成均匀、稳定的非织造材料。

4. 混合设备混合设备用于将短纤维与其他原料进行混合,以获得适用于特定用途的复合材料。

常见的混合设备包括混合机、搅拌机等。

混合设备通过搅拌和二次纤维化等处理,将短纤维与其他原料均匀混合,并形成具有特定性能和结构的复合材料。

设备特点短纤维后加工设备具有以下特点:1.高效性:短纤维后加工设备在处理短纤维时具有较高的生产效率,能够快速将原材料转化为成品纺织产品。

2.精度控制:短纤维后加工设备能够对纤维的长度、直径、密度等参数进行精确控制,以满足不同产品的需求。

3.自动化程度高:短纤维后加工设备通常采用计算机控制系统,具有良好的自动化控制能力,提高了生产效率和产品质量。