ASME 第八卷 应力分类

- 格式:pptx

- 大小:928.32 KB

- 文档页数:28

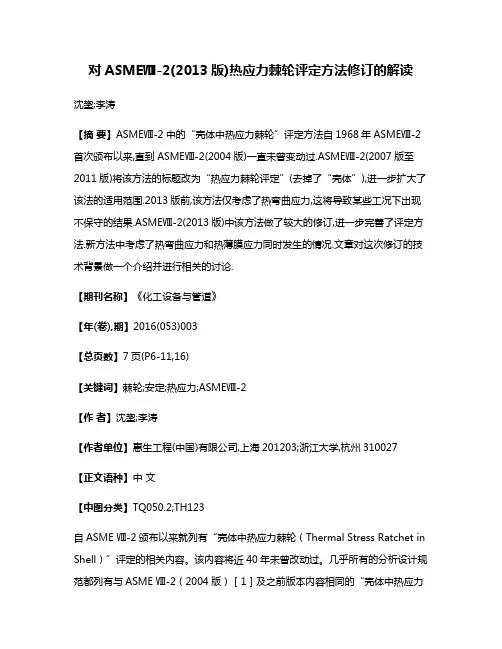

对ASMEⅧ-2(2013版)热应力棘轮评定方法修订的解读沈鋆;李涛【摘要】ASMEⅧ-2中的“壳体中热应力棘轮”评定方法自1968年ASMEⅧ-2首次颁布以来,直到ASMEⅧ-2(2004版)一直未曾变动过.ASMEⅧ-2(2007版至2011版)将该方法的标题改为“热应力棘轮评定”(去掉了“壳体”),进一步扩大了该法的适用范围.2013版前,该方法仅考虑了热弯曲应力,这将导致某些工况下出现不保守的结果.ASMEⅧ-2(2013版)中该方法做了较大的修订,进一步完善了评定方法.新方法中考虑了热弯曲应力和热薄膜应力同时发生的情况.文章对这次修订的技术背景做一个介绍并进行相关的讨论.【期刊名称】《化工设备与管道》【年(卷),期】2016(053)003【总页数】7页(P6-11,16)【关键词】棘轮;安定;热应力;ASMEⅧ-2【作者】沈鋆;李涛【作者单位】惠生工程(中国)有限公司,上海201203;浙江大学,杭州310027【正文语种】中文【中图分类】TQ050.2;TH123自ASME Ⅷ-2颁布以来就列有“壳体中热应力棘轮(Тhermal Stress Ratchet in Shell)”评定的相关内容。

该内容将近40年未曾改动过。

几乎所有的分析设计规范都列有与ASME Ⅷ-2(2004版)[1]及之前版本内容相同的“壳体中热应力棘轮”评定的内容。

ASME III-1 NB(2013版)[2]列在其NB-3222.5节中,EN 13445(2009版)[3]列在其С.7.7节。

JB 4732—95(2005年确认)[4]列在其5.4.3节和С.6节中。

上述几个规范对“壳体中热应力棘轮”评定的内容本质上都相同,主要内容如下:(1)不包括热弯曲应力的一次加二次应力强度SIV应小于3Sm。

(2)承受静内压的容器,再承受热应力循环作用时,为了防止直径周期性增长,壳体上许可的最大循环热应力的极限按如下规定的方法计算:令x =由内压引起的壳体最大总体薄膜应力与壳体材料的屈服强度之比值;y =由弹性理论计算的最大许可热应力与壳体材料的屈服强度之比值。

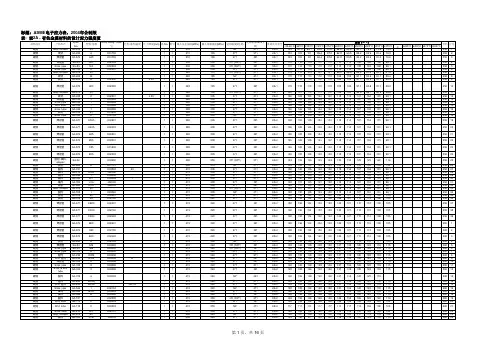

标题:ASME电子应力表,2004年公制版

第 1 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 2 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 3 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 4 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 5 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 6 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 7 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 8 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 9 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 10 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 11 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 12 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 13 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 14 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 15 页,共 16 页

标题:ASME电子应力表,2004年公制版

第 16 页,共 16 页。

ASMEⅧ-1、Ⅷ-2介绍(和设计有关的内容)主要是三大体系,是美国机械工程师学会(ASME)的行业标准,只以《压力容器安全技术监察规程》为框架的具建造ASME Ⅷ-1适用于所设计容器的内压或外压超过GB 150等的适用范围GB 150EN 13445ASME压力容器規范是压力容器的建造規则内容不断增加、更新,安全(设计)系数不断降低,ASME Ⅷ-1特点和主要内容引言ASME Ⅷ-1特点和主要内容●强制性附录37(08A增加35)(09A增加36-40)●所考虑的失效准则和强度理论设计参数和有关的问题独立容器:设计参数和有关的问题组合容器(不按独立容器设计时)的公用元件:内压、外压、真空容器,设计参数和有关的问题分类目的:A类:参照ASME Ⅷ-1的A、B、C、D名词,但不同GB 150未提及,都列于《容规》51、54条(新容规射线或超声波检测:全部射线或超声检测:磁粉或渗透检测指用于设计公式中的(对接,搭接)接头焊接接头系数的选用关于16MnR:夏比V冲击功示意图低温操作和防脆断措施低温操作和防脆断措施防脆断措施和冲击试验温度,如需冲击,则在该MDMT下冲击KⅠC值和CVN值的数量关系,形式上仍用在MDMT 时的CVN 值判别的调整[低应力状态(图UCS-66.1),规范规定以外的焊后热处理(UCS-68(c),某些中低強度钢在一定条件下的免除UG-20(f)] 冲击试验温度的调整[可以做标准尺寸试样而做了小尺寸试样时温度的调低(表UG-84.2) ,静载荷和动载荷对低强度钢因KⅠC区别,温度的调高(表UG-84.4)]低温操作和防脆断措施(6)低应力状态判别温度的调低判别和冲击试验温度调整的示意低温操作和防脆断措施(8)控制厚度(UCS-66),(图UCS-66.3)冲击功(CVN)的合格值(标准尺寸试样)(图UG-84.1),元件厚度只允许用小试样时(包括元件厚度足够制作标准试样而做了小试样时)其合格值按比例增加对UHT材料,应按UHT-6进行试验,其合格指标为缺口对面的侧向膨胀值(图UHT-6.1)控制厚度[UCS-66(a)]低温操作和防脆断措施(11) UCS材料的CVN合格值(和厚度、材料有关)低温操作和防脆断措施UHT材料缺囗对面的侧向膨胀量合格值低温操作和防脆断措施高强度钢的侧向膨胀值上世纪中期的经验判断法,-20℃以下为低温容圆筒、球壳和锥壳:椭圆形封头:内压圆筒、锥壳和封头(5)平封头应力分析:不分内、外压,应力分布和周边支承条件有关(绝对固支,绝对简支),径向和周向两向应力,有附加弯矩时另加(如法兰螺栓力矩),弹性基础板(管板) 平封头设计:用系数C表示周边支承条件的影内压圆筒、真空容器和外压元件设计外压元件的受载和失稳方式:真空容器和外压元件设计真空容器和外压元件设计真空容器和外压元件设计(4)真空容器和外压元件设计外压薄壁圆筒设计:由L/D o、D o/t查取示失穏时周向应变),由A值查取B值(表示失穏时周向应力的某一倍数) ,由B算得许用外压,或在线性弹性时由E算得许用外压的定义:相邻支撑线(有足够刚度处)之间的外压厚壁圆筒设计:由规范公式根据屈服或强度不足算得P a1和P a2,P a=min(P a1,P a2外压锥壳(两端都为支撑线时)设计:/2)(1+D s/D L) ,t e=t cosα,筒一样方法设计D=真空容器和外压元件设计B 真空容器和外压元件设计外压成型封头设计:=0.6 [UG-33(a)(1)(a)]目的,布置真空容器和外压元件设计(8)圆筒满足稳定性要求(D o ,L s ,t ),加强圈设计步骤和圆筒设计步骤相反,先将加强圈截面积的圆筒上确定B 值,由B 查A ,再由规,注意防止侧向倾覆圆筒未满足稳定性要求(D o ,t ),要求长度L s 为何值时能使圆筒满足稳定性要求,由/D o 值,L 即L s 3/4o P D B t ??=??真空容器和外压元件设计加强圈允许割断的弧长:长(图UG-29.1)真空容器和外压元件设计锥壳和圆筒连接处的加强设计(附录1-8)从强度出发的加强,仅当无折边时才需要,用满足截面积A rL 或Ars 表示从刚度出发的加强,仅当连接处为支撑线时才需要(包括有、无折边),用满足惯性矩示所增加厚度或加强件的结构同时满足强度和刚度要求外压斜锥壳UG-33,取α1、α2中之较大值和正锥壳同样设计真空容器和外压元件设计GB 150主要引自ASME Ⅷ-1,但二者A~B关系算沿革:首次公布于1992年版,后于1995年版加了补充直至目前。

ASME Ⅷ压力容器规范分析出版日期2014-7-1 定价88元联系人;李妍010-******** 150********第1章绪论1.1 ASME压力容器规范是压力容器的建造规则1.2 ASME规范制定了强制性要求、特殊禁用规定以及非强制性指南1.3 ASME规范是包括多种制造方法、多种材料容器的建造规则1.4 ASME Ⅷ-1、Ⅷ-2是包括立式或卧式容器、换热器、球形容器、膨胀节等在内各种压力容器的建造规则1.5 Ⅷ-1、Ⅷ-2、Ⅷ-3共三册各适用于不同的对象1.6 关于计算机和有限元的使用、设计用线算图和曲线拟合公式1.7 ASME规范的卷、版本、增补、条款解释、规范案例、例题1.8 内容不断增加、更新,安全(设计)系数不断降低,不断引入新的设计理念1.9 和国内标准的编写习惯略有不同参考文献第1篇ASME Ⅷ-1和Ⅷ-2按规则设计部分分析第2章材料、安全系数和防脆断措施2.1 受压件和非受压件的材料2.2 安全系数和材料许用应力的确定2.3 防止脆性断裂的总体思路、措施及其相关规定的制订依据2.3.1 防止脆性断裂的历史沿革2.3.2 ASME Ⅷ-1的防脆断措施分析2.4 Ⅷ-2在材料、安全系数和防脆断措施方面的主要区别2.4.1 确定许用应力的安全系数和许用材料2.4.2 防止脆性断裂的措施2.5 我国压力容器标准GB 150、JB 4732在材料、安全系数和防脆断措施方面的主要区别参考文献第3章焊接接头和焊接接头系数3.1 焊接接头的分类3.1.1 分类的目的3.1.2 分类的基本出发点3.1.3 焊接接头分类3.1.4 焊接接头形式3.1.5 焊接接头的无损检测程度3.2 焊接接头系数3.2.1 焊接接头的使用限制3.2.2 焊接接头的无损检测要求和相应的标志3.2.3焊接接头系数的选用3.2.4 确定焊接接头系数的实例分析3.2.5 角接接头的结构形式和强度校核3.3 焊接接头的有关问题3.3.1 焊接接头处及其附近的开孔接管3.3.2 焊接接头在容器上的布置3.4 Ⅷ-2在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数上的主要区别3.5 GB 150在焊接接头类别和形式、焊接接头的使用、无损检测以及焊接接头系数方面的主要区别3.5.1 GB 150的焊接接头分类3.5.2 GB 150的焊接接头无损检测和焊接接头系数3.5.3 GB 150的焊接接头在容器上的布置参考文献第4章压力容器设计中的有关问题4.1 失效准则4.2 强度理论4.3 载荷4.4 设计(操作、许用)温度和设计(操作、设计、最大许用工作)压力4.5 独立容器和组合容器4.6 厚度4.7 压力试验4.7.1 液压试验4.7.2 气压试验4.7.3 试验温度4.8 设计中所采用的安全措施4.8.1 腐蚀裕量和指示孔4.8.2 检查孔4.8.3 超压防护装置4.9 Ⅷ-2在所用强度理论、载荷、设计许用应力和压力试验上的主要区别4.10 GB 150和ASME Ⅷ-1在压力试验上的联系和区别参考文献第5章内压圆筒和封头设计5.1 内压圆筒和球壳设计5.2 内压封头设计5.2.1 椭圆形(包括半球形)封头设计5.2.2 碟形(包括半球形)封头设计5.2.3 锥形封头设计5.2.4 平封头设计5.3 ASME Ⅷ-2在内压圆筒和封头设计中的主要区别5.3.1 圆筒、球壳和锥壳5.3.2 碟形和椭圆形封头设计5.3.3 平封头设计5.4GB 150在内压圆筒和封头设计中的主要区别5.4.1 圆筒、球壳和锥壳设计5.4.2 椭圆和碟形封头设计5.4.3 平封头设计参考文献第6章真空容器和外压组件设计6.1 外压组件的稳定性设计概述6.1.1 外压圆筒的周向稳定性设计6.1.2 外压圆筒上的加强圈设计6.2 外压封头设计6.2.1 球形封头设计6.2.2 椭圆形封头设计6.2.3 碟形封头设计6.2.4 锥形封头设计6.3 圆筒的许用轴向压缩应力6.4 半管式夹套容器设计6.4.1 半管式夹套容器设计的主要思路6.4.2 设计方法、步骤和应予注意点6.5 ASME Ⅷ-2在外压组件和半管式夹套设计中的主要区别6.5.1 ASME Ⅷ-2(2007年版起)对外压组件设计的修改6.5.2 外压组件设计中的有关问题6.5.3 圆筒在外压及其他载荷作用下的设计6.5.4 锥壳在外压及其他载荷下的设计6.5.5 球壳、半球形和成形封头在外压及其他载荷作用下的设计6.5.6 ASME Ⅷ-2对半管式夹套设计的修改6.6 GB 150在外压组件设计中的主要区别参考文献第7章开孔接管及其补强设计7.1 开孔补强的理论基础7.1.1 孔边的应力增强7.1.2 开孔对容器材料承载截面积和承载能力的削弱7.1.3 接管和器壁构成不连续结构所引起附加的边缘应力7.2 ASME Ⅷ-1的补强设计方法7.2.1 补强设计准则7.2.2 开孔形状、开孔相对于组件尺寸的限制7.2.3 补强的有效范围7.2.4 不需补强的最大开孔直径7.2.5 开孔和焊接接头的相遇或相邻7.2.6 开孔补强计算7.2.7 开有排孔时的设计7.2.8 圆筒和锥壳上的大开孔补强7.2.9 补强件及其焊缝的强度校核 7.2.10 接管颈部的厚度7.3 ASME Ⅷ-2的补强设计方法7.3.1 总的思路7.3.2 内压圆筒上径向开孔接管的补强计算7.3.3 外压圆筒上径向开孔接管的补强计算简述7.3.4 其他内压或外压组件上径向或非径向开孔接管的补强7.4 GB 150和ASME Ⅷ-1的联系和区别参考文献第8章法兰及其相关组件的设计8.1 密封计算8.2 法兰计算8.2.1 法兰应力计算8.2.2 法兰力矩计算8.2.3 法兰设计的应力和刚度校核8.2.4 对华脱尔斯法兰设计方法的讨论8.3 用螺栓连接的凸形封头8.3.1 类型(a)的设计8.3.2 类型(b)的设计8.3.3 类型(c)的设计8.3.4 类型(d)的设计8.4 反向法兰和中心开有单个大圆孔的整体平盖8.4.1 反向法兰8.4.2 中心开有单个大圆孔的整体平盖8.4.3 中心开有单个大圆孔平盖和反向法兰的相互联系8.5 卡箍连接件的设计8.5.1 卡箍连接螺栓的受载分析和设计8.5.2 卡箍和高颈的受载分析8.5.3 高颈和卡箍的应力分析和校核条件8.6 螺栓中心圆外由金属与金属相接触的平面法兰设计8.6.1 受载分析8.6.2 组件的分级和单个法兰的分类8.6.3 1级组件法兰的各部应力计算8.6.4 法兰设计许用应力8.6.5 法兰厚度和螺栓总截面积的估计8.7 ASME Ⅷ-2在法兰及其相关组件设计上的主要区别8.7.1 法兰设计8.7.2 用螺栓连接的凸形封头设计8.7.3 反向法兰设计8.7.4 卡箍连接件设计8.8 GB 150和ASME Ⅷ-1在法兰及其相关组件设计上的联系和区别参考文献第9章非圆形截面容器9.1 非圆形截面容器的结构和载荷分析9.1.1 焊接结构和设计中的考虑9.1.2 开孔和对开孔后引起削弱的考虑9.1.3 载荷9.2 非圆形截面容器设计原理分析9.2.1 容器两端封头对侧板的加强作用9.2.2 设置加强件的有关问题9.2.3 应力校核条件9.2.4 焊接接头系数E和孔带削弱系数e9.3 内压非圆形截面容器设计公式举例分析9.3.1 无加强件、无拉撑件、无过渡圆弧的对称矩形截面容器9.3.2 无拉撑件、无过渡圆弧、设有加强件的对称矩形截面容器9.4 受外压(真空)的非圆形截面容器9.4.1侧板和封头的稳定性校核9.4.2 非圆形截面容器的柱状稳定性校核9.5 GB150和ASME Ⅷ-1的联系和区别参考文献第10章管壳式换热器和膨胀节10.1 管壳式换热器管板设计的基本原理10.2 各类换热器管板对开孔削弱的共有考虑10.3 U形管式换热器管板的设计10.3.1 结构类型10.3.2 影响各类结构管板的因素分析10.3.3 设计规程分析10.3.4 对简支U形管式管板的设计程序分析10.4 固定管板式换热器管板的设计10.4.1 结构类型10.4.2 影响各类管板结构的因素分析10.4.3 设计规程分析10.4.4 计及邻近管板处筒体不同材料和厚度的结构和设计10.5 浮动管板式换热器管板的设计10.5.1 结构类型10.5.2 影响各类管板结构的因素分析10.5.3 设计规程分析10.6 管子对管板连接的强度设计10.7 膨胀节10.7.1 强度、刚度要求和许用循环次数计算10.7.2 轴向位移计算10.7.3 轴向刚度计算10.7.4 膨胀节的压力试验10.8 ASME Ⅷ-2的管壳式换热器设计10.9 我国热交换器标准GB 151和ASME Ⅷ-1的联系和区别参考文献第11章ASME Ⅷ-2的卧式容器及鞍座设计11.1 结构分析11.2 载荷分析11.3 各处应力计算及强度校核11.3.1 圆筒上的轴向总应力及其校核条件11.3.2 鞍座处圆筒或封头上的切向剪切应力和封头上的附加拉伸应力及其校核条件11.3.3 鞍座处圆筒及其加强圈上(如设置)的周向压缩总应力及其校核条件11.3.4 鞍座载荷校核11.4 双鞍座卧式容器上各处应力的汇总参考文献第12章制造、检验和试验中有关问题的分析12.1 冷、热加工成形12.1.1 多层容器层板贴合度的要求12.1.2 壳体在成形后允许的局部减薄区12.1.3 焊后热处理要求12.1.4 冷成形后的热处理要求12.1.5 对接焊缝的布置、错边及余高12.1.6 圆筒、锥壳和球壳在成形后的允许偏差12.1.7 成形封头的形状允差12.2 无损检测要求12.3 压力试验12.4 ASME Ⅷ-2在制造、检验和试验规定中的主要区别12.4.1 圆筒和壳体上的局部减薄区12.4.2 焊后热处理要求12.4.3 冷成形后的热处理要求12.4.4 对接焊缝的布置、错边及余高12.4.5 圆筒、锥壳和球壳以及成形封头在成形后的允许偏差12.4.6 无损检测要求12.4.7 压力试验12.5 我国标准GB 150和ASME Ⅷ-1在制造、检验和试验中有关问题的联系和主要区别参考文献第2篇ASME Ⅷ-2按分析设计部分分析第13章ASME Ⅷ-2按应力分析设计部分的改写背景13.1 压力容器设计方法进展沿革13.2 应力分析设计方法的由来及其总体思想13.3 ASME Ⅷ-2的改写背景13.4 按规则设计和按分析设计的关系参考文献第14章应力分类及其评定14.1 应力分类的力学基础14.1.1 计算应力的方法14.1.2 不连续应力分析14.2 和应力分类相关的术语14.3 应力分类的基本出发点14.4 应力分类14.4.1 容器组件的应力分类14.4.2 接管颈部中应力分类的补充要求14.5 当量应力的限制条件及其分析14.5.1 当量应力的推导14.5.2 当量应力的限制条件14.5.3 对一次应力强度限制条件的分析14.5.4 安定性分析原理(对二次应力Q的限制)14.5.5 疲劳分析原理[对Pm(PL)+Pb+Q+F当量应力范围的限制]14.5.6 对热应力棘轮作用的限制原理简述14.6 欧盟标准EN 13445和Ⅷ-2在应力分类及其评定上的联系和区别 14.7 我国JB 4732钢制压力容器——分析设计标准和ASME Ⅷ-2在应力分类及其评定上的联系和区别参考文献第15章按应力分析设计15.1 防止塑性垮塌15.1.1 弹性应力分析方法15.1.2 极限载荷分析方法15.1.3 弹-塑性应力分析方法15.2 防止局部失效15.2.1 弹性分析15.2.2弹-塑性分析15.3 防止由失稳引起的垮塌15.4 我国JB 4732钢制压力容—分析设计标准和ASME Ⅷ-2在应力分析设计上的联系和区别参考文献第16章低循环疲劳设计16.1 疲劳分析的筛分16.1.1 以可比较设备的经验为基础的筛分准则16.1.2 筛分方法A16.1.3 筛分方法B16.2 基于以光滑试杆试验为基础的疲劳设计曲线16.2.1 疲劳设计曲线的安全系数16.2.2 平均应力对疲劳设计曲线影响的调整16.2.3 对温度影响的考虑16.2.4 当量应力幅及其求取16.3 焊接连接件的疲劳分析和用弹性应力分析方法确定当量结构应力范围16.4 应力集中系数、疲劳强度减弱系数和开孔接管的应力指数16.5 螺栓的疲劳分析16.6 疲劳评定的积累损伤16.7 热应力棘轮现象的评定参考文献第3篇ASME Ⅷ-3简要分析第17章高压容器的特点及其引起的特殊考虑17.1 由于厚壁所引起的考虑17.1.1 采用塑性失效准则17.1.2 塑性自增强设计17.2 由于采用高强度钢的考虑17.2.1 关于材料的冲击试验17.2.2 引入“未爆先漏”的失效准则17.3 其他有关问题附录壳体上的局部应力计算 .。

关于压力容器分析设计中的应力分类方法发布时间:2021-12-28T08:54:25.672Z 来源:《中国科技人才》2021年第22期作者:李玲俐贾雪梅侯玮[导读] 并运用实例对应力分类展开了计算,最后提出一些意见,希望给压力容器分析设计中的应力分类带来积极的作用。

巴克立伟(天津)液压设备有限公司天津西青300385摘要:按照压力容器分析设计的标准,可把二维以及三维实体弹性有限元的计算应力分为三类,即一次应力、二次应力与峰值应力,于是本文就着重对这三类应力的原理展开了研究,并运用实例对应力分类展开了计算,最后提出一些意见,希望给压力容器分析设计中的应力分类带来积极的作用。

关键词:压力容器;分析设计;应力分类1 引言压力容器分析方法中的应力分类法最早是由 ASME 机械工程师协会于上世纪 60 年代纳入ASME VIII-2 中的。

我国最早也是在 JB4732-1995 中正式颁布了压力容器分析设计标准。

随着计算机技术的发展,使用有限元分析软件来进行分析设计已经被广泛普及和应用。

应力分类法主要以板壳理论中的应力分析作为根据,通过以线弹性分析的方法解决弹塑性结构的失效问题。

因为压力容器分析设计引入了应力分类,所以当设计人员计算好应力之后,还需根据结果进行分类,分为一次应力、二次应力以及峰值应力,每种应力的失效机制以及极限值均不同。

虽然具有特殊载荷在局部区域的应力分类,不过此分类主要是壳体理论的,无法直接用于二维以及三维实体弹性有限元当中。

目前二维以及三维实体有限元的应力分类方法还没有标准的原则,为此后文将通过对比分析法对几种应力分类进行综合阐述。

2 应力分类方法2.1 弹性补偿法(ECM)弹性补偿法也被称为减少模量法(RMM),此方法的应用原理为:降低高应力单元弹性模量、增加低应力单元弹性模量。

此方法是最先用于管道系统的应力分类方法,后来应用在压力容器当中。

减少模量法(RMM)在弹性有限元计算应力当中主要就是把模拟的非弹性响应和带有一次、二次特征的理想模型展开比较,进而分成一次应力与二次应力。

ASME Ⅷ-1设计方法1. 失效准则:在容器设计中,可能遇到的失效方式大致有以下几种:∙过量的弹性变形,包括弹性不稳定;∙过量的塑性变形;∙脆性断裂;∙由应力引起的破坏/蠕变变形(非弹性);∙塑性不稳定—渐增的垮塌;∙高应变、低循环疲劳;∙应力腐蚀;∙腐蚀疲劳;2. 强度理论:ASME VIII-1:第一强度理论即最大主应力理论ASME VIII-2 按规则设计部分:第三强度理论即最大剪应力理论按分析设计部分:第四强度理论即最大变形能理论3. 载荷的确定:【UG-22】∙设计内压或设计外压∙容器的重量和操作或试验状态下容器内部正常介质的重量∙附属设备的重量产生的附加静载反力∙附件∙由压力或温度变化引起的,或由容器上的设备引起的周期性动载荷反作用力以及机械载荷∙必要时考虑风载、雪载和地震载荷∙冲击反力;∙温度梯度以及不同的热膨胀∙各种异常压力∙水压试验时的液柱静压力4. 材料要求:承压元件材料∙符合ASME II卷D篇表1A、1B和3,包括各表中所有适用的注;∙非本卷所许可的其他材料不得采用,除非这些材料的资料按照第II卷D篇附录5提请ASME委员会批准;∙ ASME规范不可能包含用户对容器的各种要求,因此规范的条款往往比较原则,允许并要求用户进行补充、完善或根据规范的原则进行判断,所以使用ASME规范钢材标准时一般均有采购规范予以补充和具体化。

采购规范由工程公司或容器制造厂根据具体用途和经验制订,并作为材料采购合同的技术附件。

∙ASME钢材标准仅对材料最基本性能作出规定,而留出空间让用户根据各自的需要进行选择、补充,让材料生产厂商按照自身的装备、技术、工艺等情况有很大的调整余地。

∙钢材标准看似十分繁多,但体系明确、联系紧密、互相呼应、配套性强。

ASME钢材标准有100余个,钢号600余个,但经分类后,常用的钢种却只有十几个,并已涵盖了各种强度等级的碳钢、低温用钢、铬钼耐热钢、奥氏体和双相不锈钢以及各种型式的钢材(板材、管材、锻件、管件、棒材、紧固件)。