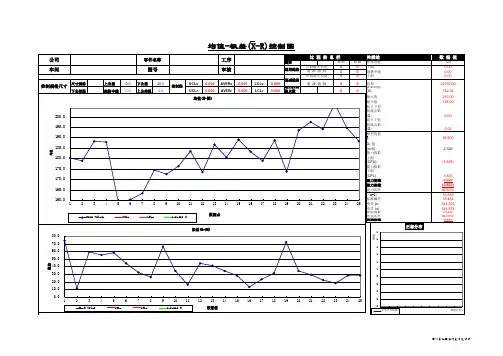

计量型X-R控制图

- 格式:xls

- 大小:68.00 KB

- 文档页数:7

X—R控制图的操作步骤及应用示例用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均值的变化,R控制图主要用于观察正态分布分散或变异情况的变化,而X-R控制图则将二者联合运用,用于观察正态分布的变化。

X-R控制图的操作步骤步骤1:确定控制对象,或称统计量。

这里要注意下列各点:(1)选择技术上最重要的控制对象。

(2)若指标之间有因果关系,则宁可取作为因的指标为统计量。

(3)控制对象要明确,并为大家理解与同意。

(4)控制对象要能以数字来表示。

(5)控制对象要选择容易测定并对过程容易采取措施者。

步骤2:取预备数据(Preliminary data)。

(1)取25个子组。

(2)子组大小取为多少?国标推荐样本量为4或5。

(3)合理子组原则。

合理子组原则是由休哈特本人提出的,其内容是:“组内差异只由偶因造成,组间差异主要由异因造成”。

其中,前一句的目的是保证控制图上、下控制线的间隔距离6σ为最小,从而对异因能够及时发出统计信号。

由此我们在取样本组,即子组时应在短间隔内取,以避免异因进入。

根据后一句,为了便于发现异因,在过程不稳,变化激烈时应多抽取样本,而在过程平稳时,则可少抽取样本。

如不遵守上述合理子组原则,则在最坏情况下,可使控制图失去控制的作用。

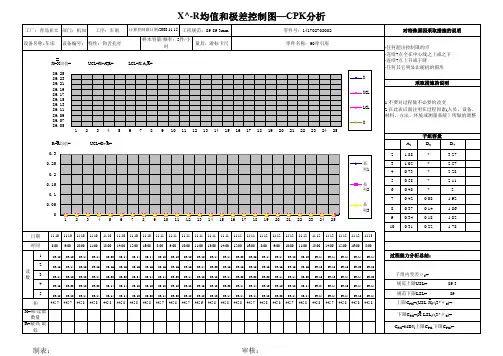

步骤3:计算Xi,Ri。

步骤4:计算X,R。

步骤5:计算R图控制线并作图。

步骤6:将预备数据点绘在R图中,并对状态进行判断。

若稳,则进行步骤7;若不稳,则除去可查明原因后转入步骤2重新进行判断。

步骤7:计算X图控制线并作图。

将预备数据点绘在X图中,对状态进行判断。

若稳,则进行步骤8;若不稳,则除去可查明原因后转入步骤2重新进行判断。

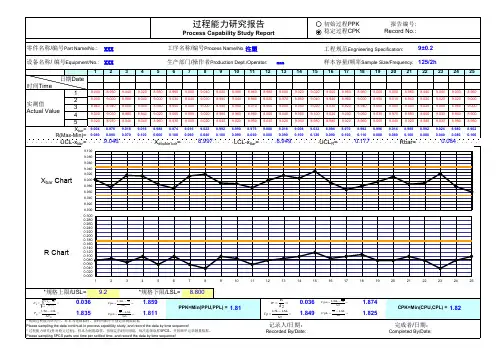

步骤8:计算过程能力指数并检验其是否满足技术要求。

若过程能力指数满足技术要求,则转入步骤9。

步骤9:延长X-R控制图的控制线,作控制用控制图,进行日常管理。

上述步1~步骤8为分析用控制图。

一、按控制图测量性质不同,控制图可分为计量型控制图和计数型控制图两大类。

前者反映产品或过程特性的计量数据,后者反映计数数据。

SPC软件免费下载:计量型控制图又可分为:1)均值-极差(X-R)图:适用于长度,重量,时间,强度,成分以及某些电参数的控制2)均值-标准差(X-S)图:适用于样本较大的过程控制3)单值-移动差(X-Rs)图:只能获得一个测量值或测量成本较高的情形.4)中位数-极差(X-R)图计数型控制图:1)缺陷数(C)控制图:计数检验的个数相对于被检验对象的总体很少时适用.2)百分率(P)图:适用于计数的值所占的比例较大时.2、按控制图用途不同,控制图可分为分析用控制图与控制用控制图。

常规控制图的作用制造业的传统方法有赖于制造产品的生产,有赖于检验最终产品并筛选出不符合规范的产品的质量控制。

这种检验策略通常是浪费和不经济的,因为它是当不合格品产生以后的事后检验。

而建立一种避免浪费、首先就不生产无用产品的预防策略则更为有效。

这可以通过收集过程信息并加以分析,从而对过程本身采取行动来实现。

控制图是一种将显著性统计原理应用于控制生产过程的图形方法,由休哈特(Walter Shewhart)博士于1924年首先提出。

控制图理论认为存在两种变异。

第一种变异为随机变异,由“偶然原因"(又称为"一般原因")造成。

这种变异是由种种始终存在的、且不易识别的原因所造成,其中每一种原因的影响只构成总变异的一个很小的分量,而且无一构成显著的分量。

然而,所有这些不可识别的偶然原因的影响总和是可度量的,并假定为过程所固有。

消除或纠正这些偶然原因,需要管理决策来配置资源、以改进过程和系统。

第二种变异表征过程中实际的改变。

这种改变可归因于某些可识别的、非过程所固有的、并且至少在理论上可加以消除的原因。

这些可识别的原因称为"可查明原因"或"特殊原因"。

它们可以归结为原材料不均匀、工具破损、工艺或操作的问题、制造或检测设备的性能不稳定等等。

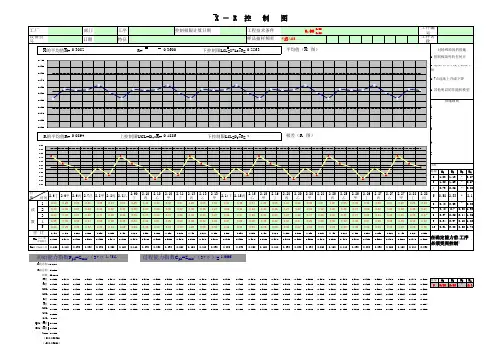

456A 20.7290.5770.483d 22.059 2.326 2.53400012345678910111213141516171819202122232425262728293031D 42.2822.1142.004X 1X 2X 3X 4制程cpl=X 5■受控cpu=X 6□失控0.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00总和0.00Cpk ################################################################################################################################################################ΣX #####x #####0.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00ΣR0.00R0.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00RUCLxX 控制图原 因分 析0操 作 者.核 准审 核统计部门机器编号控制期限LSLLCL控制图编号UCL 抽样方法测 定 者XXXXXX制造有限公司控 制 图产品名称规格界限管制界限控 制 图 系 数 表X 图R 图工序名称控制特性USL SL CL ΣX 日 期编号样本测定值表单编号:OT/QR-QC-027 A0X R 控制图当控制图出现以下异常时,要进行原因分析:1.任何一点超出控制界限4.明显有超出三分之一的点落在离控制线很近的区域,或明显有少于三分之二的点落在三分之一的区域。