SPC过程能力控制图计量型(自动生成)

- 格式:xls

- 大小:101.50 KB

- 文档页数:1

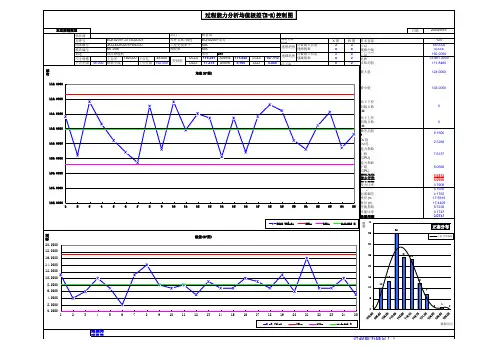

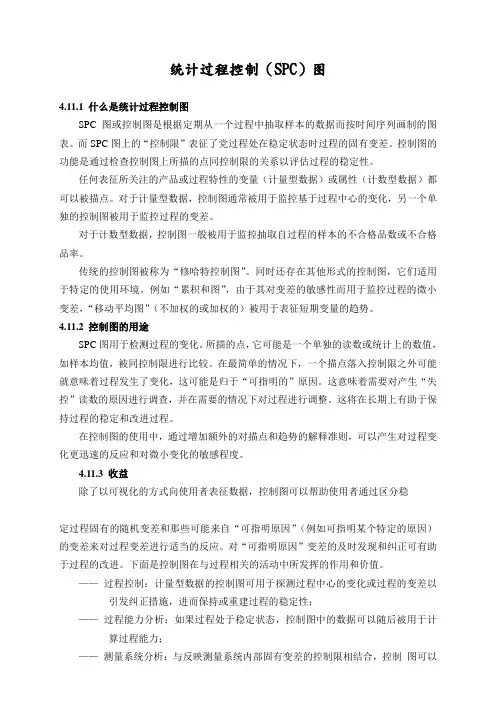

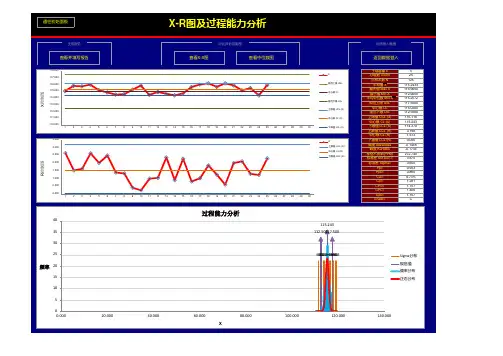

过程能力分析均值极差(X-R)控制图日期供应商过程信息栏统计特性描述数据值零件号数据重要趋势X 图R 图样本容量125图纸编号33工程规范下限48.0000模具编号88规格中线0.0000描述单位HRC53工程规范上限192.0000尺寸规格上公差192.000下公差48.000UCLx 116.581AVERx 111.848LCLx 107.11589总和13,981.0000下公差限48.000规格中线上公差限192.000UCLr 17.218AVERr8.160LCLr0.000超出控制线点数读数均值111.8480最大值124.0000最小值103.0000低于下控制线点数(X)0高于上控制线点数(X)0极差均值R 8.1600D 2 值(n=5) 2.3260能力指数上限(CPU)7.6157能力指数下限(CPL) 6.0666稳定过程能力指数 6.8412稳定过程能力指数 6.0666能力比率0.7908标准偏差(n-1) 4.1930标准偏差 4.1762变异 (n-17.5815变异 (n)17.4409性能指数 5.7238性能比率0.1747性能指数 5.0757控制图表现:数据无明显异控制限EQ1020TF-3773020-01JKQ-EQ1020TFWD-00MT-098洛氏硬度机工程更改水平过程能力特足!!双边控制限型零件信息部门零件名称/描述2004/9/15供方信息尺寸信息模具信息过程能力分析:模腔数质管部EQ1020TF 尾灯N/A N/A 递增趋势递减趋势点数最大长度递增链数点数最大长度递减链数102.0000104.0000106.0000108.0000110.0000112.0000114.0000116.0000118.000012345678910111213141516171819202122232425均值均值(X-图)Data Values UCLx LCLx Average X0.00002.00004.00006.00008.000010.000012.000014.000016.000018.000020.000012345678910111213141516171819202122232425极差极差(R-图)R ValueUCLrLCLrAverage R010133524231271510152025303540频数数据区间正态分布正态分布曲线。

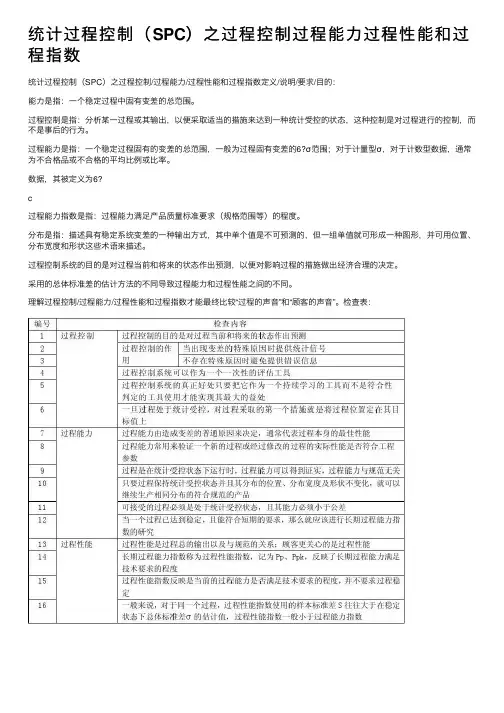

统计过程控制(SPC)之过程控制过程能⼒过程性能和过程指数

统计过程控制(SPC)之过程控制/过程能⼒/过程性能和过程指数定义/说明/要求/⽬的:

能⼒是指:⼀个稳定过程中固有变差的总范围。

过程控制是指:分析某⼀过程或其输出,以便采取适当的措施来达到⼀种统计受控的状态,这种控制是对过程进⾏的控制,⽽不是事后的⾏为。

过程能⼒是指:⼀个稳定过程固有的变差的总范围,⼀般为过程固有变差的6?σ范围;对于计量型σ,对于计数型数据,通常为不合格品或不合格的平均⽐例或⽐率。

数据,其被定义为6?

c

过程能⼒指数是指:过程能⼒满⾜产品质量标准要求(规格范围等)的程度。

分布是指:描述具有稳定系统变差的⼀种输出⽅式,其中单个值是不可预测的,但⼀组单值就可形成⼀种图形,并可⽤位置、分布宽度和形状这些术语来描述。

过程控制系统的⽬的是对过程当前和将来的状态作出预测,以便对影响过程的措施做出经济合理的决定。

采⽤的总体标准差的估计⽅法的不同导致过程能⼒和过程性能之间的不同。

理解过程控制/过程能⼒/过程性能和过程指数才能最终⽐较“过程的声⾳”和“顾客的声⾳”。

检查表:。

统计过程控制(SPC)图4.11.1 什么是统计过程控制图SPC图或控制图是根据定期从一个过程中抽取样本的数据而按时间序列画制的图表。

而SPC图上的“控制限”表征了党过程处在稳定状态时过程的固有变差。

控制图的功能是通过检查控制图上所描的点同控制限的关系以评估过程的稳定性。

任何表征所关注的产品或过程特性的变量(计量型数据)或属性(计数型数据)都可以被描点。

对于计量型数据,控制图通常被用于监控基于过程中心的变化,另一个单独的控制图被用于监控过程的变差。

对于计数型数据,控制图一般被用于监控抽取自过程的样本的不合格品数或不合格品率。

传统的控制图被称为“修哈特控制图”。

同时还存在其他形式的控制图,它们适用于特定的使用环境。

例如“累积和图”,由于其对变差的敏感性而用于监控过程的微小变差,“移动平均图”(不加权的或加权的)被用于表征短期变量的趋势。

4.11.2 控制图的用途SPC图用于检测过程的变化。

所描的点,它可能是一个单独的读数或统计上的数值,如样本均值,被同控制限进行比较。

在最简单的情况下,一个描点落入控制限之外可能就意味着过程发生了变化,这可能是归于“可指明的”原因。

这意味着需要对产生“失控”读数的原因进行调查,并在需要的情况下对过程进行调整。

这将在长期上有助于保持过程的稳定和改进过程。

在控制图的使用中,通过增加额外的对描点和趋势的解释准则,可以产生对过程变化更迅速的反应和对微小变化的敏感程度。

4.11.3 收益除了以可视化的方式向使用者表征数据,控制图可以帮助使用者通过区分稳定过程固有的随机变差和那些可能来自“可指明原因”(例如可指明某个特定的原因)的变差来对过程变差进行适当的反应。

对“可指明原因”变差的及时发现和纠正可有助于过程的改进。

下面是控制图在与过程相关的活动中所发挥的作用和价值。

——过程控制:计量型数据的控制图可用于探测过程中心的变化或过程的变差以引发纠正措施,进而保持或重建过程的稳定性;——过程能力分析:如果过程处于稳定状态,控制图中的数据可以随后被用于计算过程能力;——测量系统分析:与反映测量系统内部固有变差的控制限相结合,控制图可以表明某测量系统是否有足够的能力来对某过程或产品的变差进行测量。

统计过程控制(SPC )一、 基本概念1. 变差1.1 定义:过程的单个输出之间不可避免的差别。

1.2 分类:1.2.1 固有变差(普通变差):仅由普通原因造成的过程变差,由σR/d 2来估计。

1.2.2 特殊变差:由特殊原因造成的过程变差。

1.2.3 总变差:由于普通和特殊两个原因造成的变差,σS 估计。

2.过程2.1 定义:能产生输出—- 一种给定的产品或服务的人、设备、材料、方法和环境的组合。

过程可涉及到我们业务的各个方面,管理过程的一个有力工具,即为统计过程控制。

2.2 分类:2.2.1 受控制的过程:只存在普通原因的过程。

2.2.2 不受控制的过程:同时存在普通原因及特殊原因的过程。

又称不稳定过程。

3.过程均值: 一个特定过程的特性的测量值,分布的位置即为过程平均值,通常用X 来表示。

4.过程能力:一个稳定过程的固有变差( 6σR/d 2)的总范围.5.过程性能:一个过程总变差的总范围( 6σS ).6.正态分布:一种用于计量型数据的、连续的、对称的钟型频率分布,它是计量型数据用控制图的基础,当一组测量数据服从正态分布时,有大约68.26%的测量值落在平均值处正负一个标准差的区间内,大约95.44%的测量值将落在平均值处正负二个标准的区间内。

这些百分数是控制界限或控制图分析的基础,而且是许多过程能力确定的基础。

7.统计过程控制:使用诸如控制图等统计技术来分析过程或其输出以便采取适当的措施来达到并保持统计控制状态,从而提高过程能力。

ˆˆˆˆ8.措施8.1 定义:减小或消除变差的方法。

8.2 分类:8.2.1 局部措施:用来消除变差的特殊原因,由与过程直接相关人员实施,大约可纠正15%的过程问题。

8.2.2 对于系统采取措施:用来消除变差的普通原因,要求管理措施,以便纠正,大约可纠正85%的过程问题。

9.标准差: 过程输出的分布宽度或从过程中统计抽样值(如:子组均值)的分布宽度的量度,用希腊字母σ或字母S(用于样本标准差)表示。

SPC过程能力分析简介统计过程控制(Statistical Process Control,SPC)是一种对生产过程中的变化进行监控和改进的方法,通过收集和分析过程数据,可以评估过程的稳定性和能力,帮助企业实现质量的持续改进。

本文将介绍SPC过程能力分析的概念、目的和常用的分析方法。

其中包括控制图的应用和过程能力指数的计算。

SPC过程能力分析的目的SPC过程能力分析主要用于评估和改善生产过程的能力,以确保产品质量的稳定性和一致性。

通过分析过程数据,可以判断生产过程是否处于统计控制下,并确定其能力是否能够满足产品的质量要求。

具体目的包括:1.评估过程的稳定性:通过控制图的应用,可以判断过程是否处于统计控制下,即过程数据是否在可接受的变异范围内。

2.评估过程的能力:通过计算过程能力指数,可以评估过程的能力是否满足产品质量要求,以及可能存在的改进空间。

3.改进过程的稳定性和能力:基于对过程的分析,可以制定相应的改进措施,以提高过程的稳定性和能力。

SPC过程能力分析的方法控制图的应用控制图是SPC过程能力分析中最常用的工具之一,用于监控和分析过程数据的变化。

常见的控制图包括:1.均值-范围控制图(X-bar R chart):用于监控连续型数据的均值和范围,判断过程是否处于统计控制下。

2.均值-标准差控制图(X-bar S chart):与X-bar R chart类似,用于监控连续型数据的均值和标准差。

3.离散型数据控制图(p chart、np chart、c chart、u chart):用于监控离散型数据的比例、数量或计数。

4.过程能力控制图(Cp、Cpk chart):用于评估过程的能力是否满足产品质量要求。

控制图通过将过程数据与控制限进行比较,可以判断过程是否出现特殊因素或异常情况,并及时采取措施进行改进。

过程能力指数的计算过程能力指数可以提供有关过程能力的定量指标,用于评估过程的稳定性和能力。

SPC过程能力控制SPC(Statistical Process Control)过程能力控制是一种用来评估和控制生产过程稳定性和一致性的统计方法。

它是质量管理领域一个重要的工具,可帮助企业监测生产过程并及时发现异常情况,以便采取相应的控制措施,确保产品符合规格要求并提供稳定可靠的质量。

SPC的核心思想是以统计学为基础,通过数据收集、分析和解释来判断生产过程是否稳定,并根据这些数据采取适当的控制措施。

它主要包括以下几个步骤:1.数据收集和整理:SPC需要收集产品质量数据,包括尺寸、重量、颜色等等。

这些数据需要按照一定的时间间隔进行收集,并以图表或表格的形式整理出来。

2.数据分析:收集到的数据需要经过统计分析,常用的方法包括平均值、标准差、直方图、散点图等。

通过分析数据,我们可以了解产品质量的分布情况,是否存在异常情况等。

3.控制限制计算:SPC通过计算控制限制来判断生产过程的稳定性。

控制限制是利用统计学理论计算出来的,有助于判断数据是否超出了正常变异范围。

4. 控制图绘制:控制图是SPC最常用的工具之一,它能直观地展示数据的变化趋势。

常用的控制图有X-bar图、R图、S图等。

控制图上会标出中心线、上下控制限以及警戒线,当数据点超出控制限时,表示生产过程出现异常情况,需要进行调整和改进。

5. 过程能力评估:SPC还可以评估生产过程的能力,即判断产品是否在规格要求范围内。

常用的评估指标包括Cp、Cpk等,它们可以帮助企业了解生产过程是否稳定,并且能否满足客户需求。

SPC的优势在于能够及时发现生产过程中的异常情况,并帮助企业采取相应的控制措施。

它可以减少废品和报废品的产生,提高生产效率和产品质量稳定性。

同时,SPC还可以提高员工参与质量控制的意识,增强企业的竞争力。

然而,要实施SPC过程能力控制也存在一些挑战和难点。

首先,数据的收集和整理需要耗费时间和人力成本,因此企业需要建立一套良好的数据收集和分析机制,并培养相关员工的能力。