双季戊四醇酯

- 格式:doc

- 大小:31.50 KB

- 文档页数:1

常用PVC增塑剂种类、区别以及PVC增塑剂配方成分1.脂肪酸酯类脂肪酸酯类的低温性能很好,但与聚氯乙烯的相溶性较差故只能用作耐寒的副增塑剂与邻苯二甲酸酯类并用。

最常用的品种是己二酸二辛酯和癸二酸二辛酯。

(1)己二酸二辛酯(简称DOA) :无色无嗅液体,无毒,溶于大多数有机溶剂,微溶于乙二醇类,不溶于水,DOA对PVC的临界塑化温度为12l一125℃。

(2)已二酸二异癸酯(简称DIDA) :清澈易流动的油状液体。

(3)壬二酸二辛酯(简称D0Z) :几乎是无色的透明液体。

(4)癸二酸二丁酸(简称DBS) :几乎是无色的液体。

(5)癸二酸二辛酯(简称DOS) :几乎是无色的油状液体,不溶于水,溶于醇、苯、醚等有机溶剂。

(6)癸二酸二异辛酯(简称DIOS) :无色清澈液体,溶于酮、醇、酯、芳香烃和脂肪烃等大多数有机溶剂,微溶于胺和多元醇。

(7)二(2—乙基丁酸)三缩乙二醇酯(简称3GH) :它是安全玻璃用聚乙烯醇缩丁醛薄膜中最为广泛使用的增塑剂,同时它对纤维索塑料、丙烯酸酯塑料和聚氯乙烯也是良好的增塑剂。

2.邻苯二甲酸酯类邻苯二田酸酣类是目前最广泛使用的主增塑剂,品种多、产量高,井具有色泽浅、毒性低、电性能好、挥发件小、气味少、耐低温性一般等特点。

目前邻苯二酸酯类的消耗量约占增塑剂总消耗量的80-85%,而其中最常用的是邻苯二甲酸二辛酯和邻苯二甲酸二异辛酯两种。

(1)邻苯二甲酸二辛酯((简称DOP):无色油状液体,有特殊气味。

(2)邻苯二甲酸二异辛酯(简称DIOP) :几乎是无色的粘稠液体,溶于大多数有机溶剂和烃类。

(3)邻苯二甲酸二异癸酯(简称DIDP) :粘稠液体,溶于大多数有机溶剂和烃类,不溶于或微溶于甘油、乙二醇和某些胺类。

它的挥发性比DOP小。

耐迁移,是一种低挥发性增塑剂,又耐老化,电性能好,但相溶性差些。

(4)邻苯二甲酸二异壬酯(简称DINP):透明油状液体,其高温下的挥发性只是DOP的一半。

双季戊四醇二亚磷酸酯阻燃剂的合成周浩,王丹,张士磊,职慧珍,杨锦飞【摘要】[摘要] 以双季戊四醇(DPE)、亚磷酸三苯酯(TPP)为原料,氢氧化钠为催化剂,通过酯交换反应得到双季戊四醇二亚磷酸酯阻燃剂.用正交法讨论了原料物质的量之比、反应温度、反应时间、催化剂种类和用量对反应的影响,确定了反应的最佳条件:催化剂为氢氧化钠,其用量为反应物总质量的1%,n(P(OPh)3)∶n(C10 H22 O7)为2.06∶1,反应温度为100℃~110℃,反应时间为10 h,双季戊四醇二亚磷酸酯收率为86.3%.采用红外吸收光谱和元素分析初步证实了产品的结构.【期刊名称】南京师范大学学报(工程技术版)【年(卷),期】2010(010)002【总页数】5【关键词】[关键词] 双季戊四醇,亚磷酸三苯酯,酯交换,二亚磷酸酯,阻燃剂膨胀型阻燃剂是本世纪阻燃剂发展的新方向[1],其中以季戊四醇(PE)及其他多元醇为基的磷酸酯和亚磷酸酯及其衍生物兼具丰富的碳源和酸源,与三聚氰胺等配合使用可发挥良好的膨胀阻燃作用.1960年,Verkade等[2]首次合成了具有新颖结构的双环磷酸酯,由于其分子呈高度对称笼状结构,具有优良性能的阻燃剂.Charles F Baranaulkas等人以季戊四醇(PE)、三聚体三季戊四醇(TPE)、亚磷酸三苯酯(TPP)为原料、苯酚为溶剂、甲醇钠为催化剂合成的 PE和 TPE亚磷酸酯[3,4],对聚氨酯等塑料具有良好的阻燃性,是具有抗氧性的新型阻燃剂.本文以双季戊四醇和亚磷酸三苯酯为原料,用氢氧化钠做催化剂,一步法合成双季戊四醇二亚磷酸酯中间体,此双季戊四醇二亚磷酸酯可直接作为阻燃剂使用,亦可作为膨胀型阻燃体系的成炭剂.1 实验部分1.1 主要试剂双季戊四醇(DPE):化学纯,江苏溧阳市瑞阳化工有限公司;亚磷酸三苯酯(TPP):分析纯,成都市科龙化工试剂厂;氢氧化钠(NaOH):分析纯,西陇化工股份有限公司;无水乙醚:分析纯,国药集团化学试剂有限公司.1.2 仪器设备NEXUS670型红外光谱仪,美国尼高力公司;Elementar Vario-EL III元素分析仪,南京诺新分析仪器有限公司;X-4数字显示显微熔点测定仪,北京泰克仪器公司.1.3 合成原理本反应是酯交换反应,由于双季戊四醇和亚磷酸三苯酯都是多官能团化合物,反应物的投料比例不同,就会导致产物不同[5];本实验按DPE/TPP的物质的量之比为1/2投料,主反应为:还可能的反应有:1.4 合成步骤在配有搅拌器、常压蒸馏装置、温度计和导气管的四颈烧瓶中,加入12.7 g(0.050mol)双季戊四醇、32 g(0.103mol)亚磷酸三苯酯、0.5g氢氧化钠,加热并搅拌,升温至100℃~110℃,待反应物液化后,恒温反应约10 h,同时将副产物苯酚在减压(6.67 Pa)条件下抽出(通过蒸出苯酚量来判断反应终点),以利于反应正向进行.最终为乳白色熔融态物质,趁热取出,真空干燥冷却至室温,将其研碎,先后用水和乙醚分别洗涤除去杂质,真空烘干得到白色双季戊四醇二亚磷酸酯 15.4 g.该反应产率为86.3%.测定其熔点为189℃~193℃,且不溶于水和一般有机溶剂.2 结果与讨论2.1 合成路线的选择传统的制备亚磷酸酯的方法[6]有2种.方法一是亚磷酸和醇直接酯化,由于酯化反应是一个平衡反应,此法产率较低.方法二是醇与三氯化磷反应[7],该法所用的三氯化磷属危化品,反应过程不易控制,副产物HCl需吸收处理,会对环境造成一定的破坏性.相对来说,本文所采用的酯交换反应较易控制,更加环保安全,副产苯酚易回收套用.因此,采用酯交换法合成双季戊四醇二亚磷酸酯.2.2 催化剂的选择从反应机理可知,碱性催化剂有利于产品的生成[8].选用液体N,N-二甲苯胺、固体碳酸钠、氢氧化钠、氢化钠和乙醇钠5种催化剂在相同的条件下进行对比试验,结果如表 1所示.虽然液体碱性催化剂在后处理中易除去(减压抽去),但实验表明液体 N,N-二甲苯胺催化效果较差,导致产品产率低,且反应时间长.固体碱则可通过水洗除去(最终产品不溶于水).而碳酸钠的催化反应时间长,产品产率相对低,另外3种固体催化剂的活性差别不大,综合性价比和安全性,选用氢氧化钠作为此反应的催化剂. 2.3 反应条件的优化在以氢氧化钠作催化剂的前提下,选择了对该反应影响比较大的4个影响因素,分别为亚磷酸三苯酯与双季戊四醇的物质的量之比、反应温度、反应时间和催化剂的用量.设计了正交实验水平表,在此基础上进行了正交实验设计和有关合成实验,结果如表 2所示.2.3.1 物质的量的选择反应选择亚磷酸三苯酯过量.双季戊四醇是固体,在一般有机溶剂里的溶解度很不好,后处理困难.亚磷酸三苯酯的沸点较高,在减压下不易蒸出,但可溶解在乙醇、乙醚等有机溶剂中,而易与产品分离.故选取了亚磷酸三苯酯与双季戊四醇的物质的量之比为:2.04∶1、2.06∶1、2.08∶1,进行正交实验,结果如表 3所示.实验结果表明,反应随着亚磷酸三苯酯的量的增加,产品的收率也在增加.当亚磷酸三苯酯与双季戊四醇的物质的量之比达到2.06∶1时,产品产率最高.此时若再增加亚磷酸三苯酯的量,反而使产品产率下降.这有可能是在单位体积内双季戊四醇的量下降,导致与亚磷酸三苯酯的碰撞几率下降,最终使产品产率下降.因此n(P(OPh)3)∶n(C10 H22 O7)控制在2.06∶1较为适宜.2.3.2 反应温度的选择反应温度对此反应机理的影响比较大,这是因为反应温度的大小决定了分子的平动能大小[9].该反应的温度理论上达到80℃就可发生,温度提高对反应有利.但是温度达到130℃时,可能会导致双季戊四醇二亚磷酸酯发生开环生成副产物(双环亚磷酸酯的活性非常高[7]).温度再高,甚至会碳化,所以温度不能太高.该反应还应及时将副产物苯酚(苯酚的沸点为182℃)移出,以使反应正向进行.因苯酚要在减压条件下蒸出,故选取80℃~90℃、100℃~110℃、120℃~130℃进行正交实验,结果显示温度控制在100℃~110℃时的收率高,再提高温度,产率不会明显增加(如表3所示);同时减压蒸出副产物苯酚.因此选择温度为100℃~110℃时最合适.2.3.3 反应时间的选择由于双季戊四醇的羟基多,每3个连在1个碳原子上,导致位阻较大,故反应条件比较苛刻,时间相对长.所以选择 8、9、10 h进行正交实验,实验表明 10 h时反应基本结束(通过苯酚的量判断).时间再长,产品产率提升不明显,从经济节能的角度看,反应时间定为 10h为好.2.3.4 催化剂用量的选择研究表明,催化剂的用量对反应产品产率的影响较大[10].以反应物质量分数计数,选取催化剂用量为0.5%、1%、2%进行正交实验,实验显示催化剂用量从0.5%到 1%产率增加明显,而大于 1%产率基本不变,所以 1%是催化剂的最佳用量.3 产品检测3.1 红外分析图1为双季戊四醇二亚磷酸酯的IR图.由图1可知:在波数约为728 cm-1、850 cm-1、992 cm-1、1028 cm-1处的峰是双环P—O—C的吸收峰,其中850 cm-1处的峰是双环的特征峰[3].2963 cm-1的吸收峰是由亚甲基伸缩振动引起的,1157 cm-1处的吸收峰为C—O—C的反对称伸缩振动吸收峰,波数为3300 cm-1左右的又宽又强的吸收峰说明是羟基基团的特征吸收峰,可能是没有酯化的羟基,也可能为产品吸收的水(此产品易吸潮).未见苯环的特征峰.3.2 元素分析对合成的阻燃剂进行的元素分析,其结果如表4所示.在表4中列出了反应(1)、(2)、(3)的产物元素构成的理论值.由表 4可以看出,产物(A)的元素分析实测值与理论值基本接近,故反应可能基本是按反应式(1)进行的.由以上红外和元素分析可知:该合成的阻燃剂样品的主要成分是双季戊四醇二亚磷酸酯(A),可能还有极少量的产物 B.B可以不分离,同样可以作为阻燃剂使用.4 结论通过试验确定了本实验的合成路线为:双季戊四醇与亚磷酸三苯酯在氢氧化钠催化条件下发生酯交换反应,生成双季戊四醇二亚磷酸酯阻燃剂.该工艺操作简单,易于工业化,对环境友好.确定了本实验的最佳反应条件为:催化剂为氢氧化钠,用量为反应物总质量的1%,n(P(OPh)3)∶n(C10 H22 O7)为2.06∶1,反应温度为100℃~110℃,反应时间为 10 h.亚磷酸酯类化合物是聚烯烃加工用辅助抗氧剂的主要品种,它与抗氧剂配合使用,能够有效地提高聚烯烃的加工稳定性、耐热稳定性、色泽改良性和耐候性,并能与受阻胺光稳定剂配伍显示出良好的协同稳定效果[11].双季戊四醇酯类结构的耐热稳定性及其衍生的双亚磷酸酯的有效磷含量高,赋予此类阻燃剂良好的稳定性能,是聚烯烃、ABS等聚合物理想的加工稳定剂和色泽改良剂[12].本研究合成的双季戊醇二亚磷酸酯类具有相当高的成炭量,是性能良好的阻燃剂.[参考文献](References)[1]欧育湘.实用阻燃技术[M].北京:化学工业出版社,2002.Ou Yuxiang.Practical Flame Retardant Techniques[M].Beijing:Chemical Industry Press,2002.(in Chinese)[2]Verkade JG,Reynoids L J.The synthesis ofa novel esterof phorphous and of arsenic[J].Journal of Organic Chemistry,1960,25:633.[3]Charles F B,Irving G,Niagara F.Pentaerythriol phosphites:USA,3310609[P].1967.[4]Charles F B,Irving G,Niagara F.Pentaeryt hriol phosphates as flame retardants in foams and elastomers:USA,3412025[P].1968.[5]孙春梅,龚铮,吴荣梁,等.三季戊四醇亚磷酸酯阻燃剂的合成及应用研究[J].功能高分子材料,2005,6(2):260-264.Sun Chunmei,Gong Zheng,Wu Rongliang,et al.Study on the preparation of tripentaerythritol phosphite intumescent flame retardant and its app lication in epoxy resins[J].Materials of Functional Polymers,2005,6(2):260-264.(in Chinese) [6]Michel Demarcq.Phosphorus derivatives of pentaerythritolmonobromohydrin:USA,4169118[P].1979.[7]朱春华,陈红梅,吴德清.涤纶织物浸扎用阻燃剂环状磷酸酯的合成[J].合成纤维工业,2008,31(6):23-26.Zhu Chunhua,Chen Hongmei,Wu Deqing.Synthesis of cyclic phosphate flame retardant for padding process of PET fabric[J].China Synthetic Fiber Industry,2008,31(6):23-26.(in Chinese)[8]苏秋芳.三乙胺催化合成2-羟丙基甲醚[J].精细化工中间体,2004,34(4):49-51.Su Qiufang.Synthesis of 1-methoxy-2-propanol with triethylamine catalyst[J].Fine Chemical Intermediates,2004,34(4):49-51.(in Chinese) [9]郑燕升,栗晖,李军生,等.三乙胺催化合成维生素E乙酸酯的研究[J].广西工学院学报,2006,17(3):33-35.Zheng Yansheng,LiHui,Li Junsheng,etal.Study on the catalytic synthesis of vitamin eacetate by triethy lamine[J].Journal of GuangxiUniversity of Technology,2006,17(3):33-35.(in Chinese)[10]严慧,杨智中,杨锦飞.环状磷酸酯阻燃剂Antiblaze的合成[J].南京师范大学学报:工程技术版,2009,9(1):53-56.Yan Hui,Yang Zhizhong,Yang Jinfei.Synthesis of fire retardant cyclic phosphonate ester[J].Journal of Nanjing Normal University:Engineering and TechnologyEdition,2009,9(1):53-56.(in Chinese)[11]梁诚.亚磷酸酯类抗氧剂的现状与发展[J].塑料助剂,2005(5):13-19.Liang Cheng.Technological progress of phosphite antioxidant[J].Plastic Additives,2005(5):13-19.(in Chinese)[12]张学岭,胡应喜.二亚磷酸二(十四醇)季戊四醇酯的合成[J].北京石油化工学院学报,2007,12(4):20-23.Zhang Xueling,Hu Yingxi.Synthesis of Bis(1-tetradecanol)pentaerythritol diphosphite[J].Journal of Beijing Institute of Petro-chemical Technology,2007,12(4):20-23.(in Chinese)基金项目:江苏省科技厅科技攻关项目(BE2007050).。

一种双季戊四醇的合成方法双季戊四醇(DME)是一种常用的有机化学合成中间体,广泛应用于医药、染料、香料、化妆品等领域。

下面我将介绍一种常见的双季戊四醇的合成方法。

这种合成方法采用环化反应和环氧化反应两步骤进行,流程如下:第一步:环化反应材料:1、戊二酸(AA):用作原料;2、四亚甲基环己烷二酮(THF):作为溶剂使用;3、有机催化剂:例如苯基硫酚钠(BPS);4、阴离子交换树脂:用于去除杂质。

操作步骤:1、准备装有阴离子交换树脂的反应釜,并加入THF溶剂,使阴离子交换树脂膨胀,以提高杂质的去除效果;2、将戊二酸、有机催化剂加入到装有阴离子交换树脂的反应釜中,加热至适宜的温度,反应若干小时;3、将反应釜冷却至室温,过滤除去阴离子交换树脂,得到环化产物。

第二步:环氧化反应材料:1、第一步中得到的环化产物;2、氧化剂:例如过氧化氢(H2O2);3、有机催化剂:例如苯基亚砜铵(PhSO3NH4)。

操作步骤:1、将第一步中得到的环化产物与溶剂一起加入反应釜中,使其完全溶解;2、将催化剂加入到反应溶液中,并逐渐加入过氧化氢溶液,控制反应温度和反应时间;3、反应结束后,用适当的方法去除催化剂和未反应的杂质;4、通过蒸汽蒸馏或其他分离技术,得到双季戊四醇产物。

这种方法具有以下优点:1、使用的原料成本较低,易于获取;2、反应条件温和,适用范围广;3、合成工艺简单,易于操作和控制。

需要注意的是,以上是一种常见的双季戊四醇合成方法,具体的操作条件和步骤可能会根据实际情况有所调整。

在实际操作中,还需考虑到反应的安全性和环境友好性,采取相应的措施来确保生产过程的顺利进行。

同时,该合成方法只是其中一种,还有其他不同的方法可供选择,例如催化加氢和环氧化直接得到双季戊四醇等。

在实际工程中,可以根据需要选择最合适的方法,以获得高产率、高纯度的双季戊四醇产物。

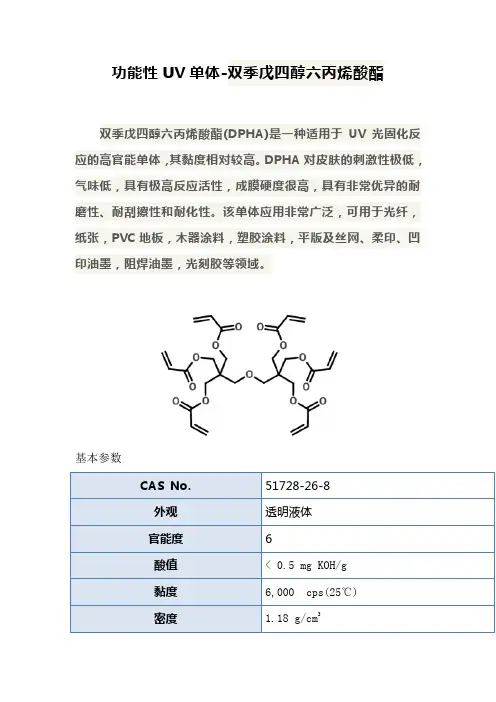

功能性UV单体-双季戊四醇六丙烯酸酯

双季戊四醇六丙烯酸酯(DPHA)是一种适用于UV光固化反应的高官能单体,其黏度相对较高。

DPHA对皮肤的刺激性极低,气味低,具有极高反应活性,成膜硬度很高,具有非常优异的耐磨性、耐刮擦性和耐化性。

该单体应用非常广泛,可用于光纤,纸张,PVC地板,木器涂料,塑胶涂料,平版及丝网、柔印、凹印油墨,阻焊油墨,光刻胶等领域。

基本参数

典型特点

1.固化速度快,高反应活性,能有效提高体系固化速度

2.高交联密度,为漆膜提供优异的硬度及耐磨性

3.耐化性佳

4.低皮肤刺激及气味

5.耐水性佳

应用领域

1.平版、丝网、柔印、凹印油墨

2.UV涂料

3.纸张光油

4.光刻胶。

第一章前言1.1 背景及意义季戊四醇拥有新戊基结构,具有多个羟基结构,主要作为化工中间体,具有十分广阔的应用市场[1]。

多元醇所能发生的反应很多,季戊四醇也不例外,因此多元醇的各种典型化学性质,季戊四醇均拥有[2]。

季戊四醇的制备已有一百多年,是由Tollens在1882年发现的:甲醛溶液中因乙醛、氢氧化钡的存在,体系中发生反应生成了新物质[3]。

美国在20世纪30年代就开始探索如何工业化制备季戊四醇[4]。

该制备工艺现今一直沿用,几乎是生产季戊四醇的唯一工艺。

该制备季戊四醇的工艺路线虽已经相当成熟,却会生成大量含有有机污染物的废水,以及生成大量没有销路的副产物甲酸盐等,不仅污染环境,资源还得不到合理利用。

以三乙胺为催化剂,再经催化加氢方法制备的季戊四醇,不仅副产物少,而且后处理相对简单。

季戊四醇制备过程中由Cannizzaro法所带来的问题,均可在催化加氢法中所避免[5]。

因此探索季戊四醇的催化加氢法绿色化生产工艺是一项非常有意义的课题,值得去探讨。

1.2 季戊四醇利用现状统称的季戊四醇有多种形式,常见的是单、二、三季戊四醇,三种季戊四醇均属于季戊四醇的精细化工中间体。

单、双、三季戊四醇应用前景十分广阔,在很多领域中均有体现,二季戊四醇可以应用在光敏涂料、高级航空润滑油等方面,二季戊四醇的应用市场相比单季戊四醇而言更加广阔。

对单季戊四醇、二季戊四醇、三季戊四醇的开发研究,不仅可以满足当下的市场需求,而且还会带来巨大的市场效益[6]。

二季、三季在国内市场以及国外市场上需求量很大,—直处于供不应求的状态,然而在全球范围内的二季、三季的生产厂家都很少,因此季戊四醇的开发研究对全球范围而言意义深远。

1.2.1 单季戊四醇通常行业内所说的工业季戊四醇一般是单季戊四醇,常温常压下是白色粉末状的结晶[7]。

因其多元醇结构的存在,比较容易和常见的有机酸发生酯化反应,还可以和醛类发生反应。

工业上季戊四醇的制备是碱溶液作为催化剂,过量的甲醛溶液与乙醛发生的反应。

多元醇酯多元醇酯系由脂肪族羧酸或芳香族羧酸与两个或两个以上的羟基脂肪醇(多元醇)生成的酯。

羧酸有脂肪族羧酸、芳香族苯甲羧酸及邻苯二甲酸。

多元醇有乙二醇、丙二醇、聚乙二醇、甘油、季戊四醇、蔗糖和山梨糖醇。

多元醇增塑剂与聚氯乙烯相容性较差,只能做辅助增塑剂使用。

多元醇分子中的碳链越长,醚键重复的越多,则越能降低与聚氯乙烯树脂的相容性,同时对水的敏感性也越高。

例如多元醇的二苯甲酸酯与聚氯乙烯的溶解力较好,但低温性能一般,而多元醇的二羧酸酯与聚氯乙烯的相容性下降,但低温性能则较好,其他性质也有这种影响。

多元醇酯的低温性能好,耐热、耐老化、耐污染、耐抽出及电性能都较好,其中双季戊四醇酯最宜作耐热和耐高温电缆、电绝缘材料的增塑剂。

而较高分子量的多元醇苯甲酸酯或邻苯二甲酸酯如一缩二(1,2-丙二醇)二苯甲酸酯和2,2,4-三甲基-1,3-戊二醇-异丁酸苯甲酸酯和三乙二醇双(邻苯二甲酸苄)酯则对耐污染可产生较好的效果(图4-1),它们最适合做地板料、黏合剂和建筑装饰材料。

多元醇脂肪酸酯毒性较小,有的甚至无毒,可用于食品包装材料。

二元醇和缩乙二醇的脂肪酸酯的增塑性能与饱和二元酸酯相似,都有较好的耐寒性。

一.多元醇酯的分类多元醇酯按其分子结构可分为:①多元醇脂肪酸酯;②多元醇苯甲酸酯;③甘油脂肪酸酯;④季戊四醇酯;⑤多元醇邻苯二甲酸酯。

1.多元醇脂肪酸酯多元醇脂肪酸酯是由二元醇、多缩二元醇或其他多元醇与脂肪酸或含醚官能团的脂肪酸构成的酯。

二元醇脂肪酸酯如乙二醇、缩乙二醇、丙二醇、缩丙二醇、丁二醇等的脂肪酸酯具有良好的低温性能,而且其中有些酯的耐寒性可与脂肪族二元酸酯(如葵二酸二辛酯DOS)相近。

但二元醇脂肪酸酯同PVC的相容性与脂肪族饱和二元酸酯(己二酸二辛酯DOA、葵二酸二辛酯DOS)类似,都不太好,一般只能作辅助增塑剂使用(用量一般为5-10质量份)。

2.多元醇苯甲酸酯由二元醇、多缩二元醇以及蔗糖、山梨糖醇等与一个苯甲酸或多个苯甲酸构成的酯。

ε-己内酯改性双季戊四醇六丙烯酸酯合成工艺的改

进的开题报告

题目:ε-己内酯改性双季戊四醇六丙烯酸酯合成工艺的改进

一、研究背景

双季戊四醇六丙烯酸酯是一种重要的高性能材料,广泛应用于涂料、塑料、胶黏剂等领域。

传统的制备方法是通过酯交反应,而在反应过程

中因双季戊四醇六丙烯酸酯易于聚合而导致产物中存在大量分散态聚合物,影响产物性能。

因此,为了提高产物质量,一些研究者提出了利用ε-己内酯改性的方法,来减少聚合现象。

二、研究内容

本研究旨在探讨ε-己内酯改性双季戊四醇六丙烯酸酯合成的工艺及

其改进方法。

具体研究内容包括:

1、探究不同反应条件对ε-己内酯改性双季戊四醇六丙烯酸酯合成的影响;

2、开发一种新的催化剂体系,提高反应效率;

3、优化反应条件,降低分散态聚合物的含量,提高产物的质量。

三、研究意义

本研究将为双季戊四醇六丙烯酸酯的制备提供一种高效、低聚物含

量的方法,有助于提高产物质量,拓展该材料的应用范围。

四、研究方法

本研究将采用化学合成方法,对ε-己内酯改性双季戊四醇六丙烯酸

酯进行制备。

在反应过程中,将调查不同反应条件和催化剂体系对产物

质量的影响,并通过优化反应条件和催化剂体系,降低分散态聚合物的

含量。

五、预期成果

本研究预计开发出一种新的、具有高效率和良好质量的ε-己内酯改

性双季戊四醇六丙烯酸酯的制备方法,为该材料的应用提供了新的途径。

2024年双季戊四醇市场前景分析1. 引言双季戊四醇(Pentaerythritol)是一种多元醇化合物,具有广泛的应用领域。

本文将针对双季戊四醇的市场前景进行分析,并探讨未来的发展趋势。

2. 双季戊四醇的概述双季戊四醇是一种无色、结晶性固体,可溶于水和有机溶剂。

它具有良好的化学稳定性和低挥发性,因此在许多工业领域中得到了广泛的应用。

3. 双季戊四醇的市场应用3.1 涂料工业双季戊四醇在涂料工业中被广泛用作涂料的增稠剂和增粘剂。

由于其卓越的耐热性和化学稳定性,它能够增加涂料的粘性和光泽度,提高涂料的质量和耐久性。

3.2 塑料工业双季戊四醇在塑料工业中被用作增塑剂和稳定剂。

它能够提供良好的加工性能和阻燃性能,使塑料产品具有更高的可塑性和安全性。

3.3 化妆品工业双季戊四醇在化妆品工业中被广泛应用于护肤品、口红和防晒霜等产品中。

它具有优异的保湿性能和稳定性,能够改善产品的质地和延展性。

3.4 农药工业双季戊四醇在农药工业中被用作植物生长调节剂和杀虫剂的原料。

它可以提高农作物的产量和抗病虫害能力,保护农作物的生长和发展。

4. 双季戊四醇市场的前景双季戊四醇在涂料、塑料、化妆品和农药等领域的广泛应用,使得其市场需求持续增长。

而随着环保意识的提升和技术的进步,双季戊四醇的替代品逐渐被淘汰,这进一步促进了双季戊四醇市场的发展。

另外,全球经济的增长和人口的增加也为双季戊四醇市场带来了巨大的机遇。

不仅发达国家需要更多的涂料、塑料和化妆品,新兴国家也开始追求高品质的日用品和农药。

这将推动双季戊四醇市场的进一步发展。

5. 双季戊四醇市场的挑战虽然双季戊四醇市场前景看好,但仍面临一些挑战。

首先,随着原材料成本的上涨,制造商的成本压力增加,这可能会影响产品的价格竞争力。

其次,市场上存在一些低质量、低价格的替代品,这给双季戊四醇市场带来了竞争压力。

此外,在应用领域的拓展上,双季戊四醇还需要在环保性、可持续性和安全性方面进行进一步的改进,以满足市场的不断变化的需求。

双季戊四醇六丙烯酸酯的合成和表征李光照;徐泽栋;胡宝;雷健康【摘要】以双季戊四醇和丙烯酸为原料直接酯化合成了双季戊四醇六丙烯酸酯,考察了原料配比、溶剂用量、催化剂、阻聚剂用量、温度、脱色剂、反应时间等因素对反应的影响,得到了最佳反应条件,当双季戊四醇∶丙烯酸∶甲苯=1∶7.2∶3.77(物质的量之比),催化剂选用对甲苯磺酸,加入量为双季戊四醇质量的4%,采用复合阻聚剂,加入量为丙烯酸质量的4%,反应时间8 h,脱色剂TSJ-1用量为双季戊四醇用量的3%,产率较高可达75.0%,副反应少,产品色度较浅可达30号色.%Dipentaerythritol hexaacrylate (DPHA) was prepared by esterification reaction from acrylic acid and dipentaerythritol.The preparation of DPHA was studied by some experimental conditions for the ratio of acrylic acid and alcohol, dosage of solvent, dosage of the catalyst and the inhibitor, the reaction time and reaction temperature, and so on, to obtain the optimized experimental conditions.The optimum experimental conditions of synthesizing DPHA was as follows: 1/7.2/3.77 of mole ratio of dipentaerythritol, acrylic acid, cyclohexane, p-toluene sulfonic acid as catalyst with 4% weight of the dipentaerythritol, the composite inhibitor with 4% weight of acrylic acid.The synthesis process has less side reactions and low chromaticity of 30 with up to 75.0% yield to get product.【期刊名称】《化学研究》【年(卷),期】2017(028)002【总页数】6页(P195-200)【关键词】双季戊四醇丙烯酸酯;紫外光固化;双季戊四醇;丙烯酸【作者】李光照;徐泽栋;胡宝;雷健康【作者单位】江苏开磷瑞阳化工股份有限公司,江苏溧阳 213364;江苏开磷瑞阳化工股份有限公司,江苏溧阳 213364;江苏开磷瑞阳化工股份有限公司,江苏溧阳213364;江苏开磷瑞阳化工股份有限公司,江苏溧阳 213364【正文语种】中文【中图分类】TQ225.4;TQ314.22;TQ433.43随着科学技术的迅速发展和环境保护法规对溶剂的严格限制,光固化高分子材料越来越受到人们的重视[1]. 光固化是辐射固化中的一个重要分支,是利用紫外光或者电子束引发具有化学活性的低相对分子质量物质转变成高相对分子质量产物的化学过程,表观上就是从液态瞬间转化成固态的过程. 作为一种先进的材料表面处理技术,具有“5E”特点:高效(Efficient)、适用性广(Enabling)、经济(Economical)、节能(Energy Saving)、环境友好(Environmental Friendly),故而备受涂料界所青睐,被称为环境友好的绿色方法. 光固化材料具有固化快、能耗低、污染少[2-3]、效率高等优良性能,因而广泛用于涂料、印刷以及电子工业等领域[4-6],近年来发展迅速. 双季戊四醇六丙烯酸酯(Dipentaerythritol hexacrylate,DPHA)是重要的多功能单体和稀释剂,具有双键含量高、固化速度快、固化膜性能优良等优点,广泛用于光固化油墨[7]、涂料[8]等领域,尤其是其固化膜的高耐磨性、耐抗、高硬度等性能,使其广泛应用于电路板阻焊油墨,在日美等发达国家应用广泛. 目前国内关于DPHA的合成和应用研究较少,DPHA的制备方法主要有酯交换法[9]、直接酯化法[10-11]和酰氯法[12]. 由于DPHA在多种有机溶剂中都不溶解,用酯交换法和酰氯法反应速度慢,而且酰氯法还存在环境污染严重等缺点,工业化生产很困难. 本研究同样采用传统的醇酸直接酯化法,以双季戊四醇(Dipentaerythritol, DPE)和丙烯酸为原料,采用自制复合阻聚剂,在催化剂的作用下,直接酯化反应合成DPHA. 考察了各种反应因素对产品收率和质量的影响,筛选出较佳实验条件. 在此基础上,利用公司2吨中试装置进行了中试研究,对中试产品进行了红外以及气相色谱等检测分析.1.1 主要试剂丙烯酸,化学纯,上海五联化工厂(用前经无水 Na2SO4干燥、过滤重蒸处理);双季戊四醇,90级,江苏瑞阳自产;甲苯,化学纯,南京化学试剂一厂;对甲苯磺酸,化学纯,南京化学试剂一厂;复合阻聚剂,江苏瑞阳自制;TSJ-1/TSJ-2,试剂级,北京奥卡威科技有限公司;氯化钠,分析纯,南京化学试剂一厂;无水硫酸钠,分析纯,南京化学试剂一厂;浓硫酸,分析纯,南京化学试剂一厂;氢氧化钠,分析纯,上海九亿化学试剂有限公司;甲醇,分析纯,南京化学试剂一厂;无水乙醇,分析纯,南京化学试剂一厂;冰乙酸,分析纯,南京化学试剂一厂.1.2 主要仪器美国 Nicolet 公司 Nicolet Nexus 870型红外光谱仪;日本Shimadzu 公司CTO-20A 液相色谱.1.3 双季戊四醇六丙烯酸酯的合成在装有搅拌器、温度计、分水器(接球形冷凝管)、空气导管的四颈瓶中依次加入一定量的双季戊四醇(DPE)、丙烯酸(AA)、甲苯,搅拌5 min后加入一定量的阻聚剂、催化剂和脱色剂,在可控温的电热套中加热升温且维持在80~90 ℃回流反应,伴随溶剂回流,分水器中有水分带出,反应瓶中物料逐渐澄清,对出水量进行称重,到适当出水量时,测试反应液残余酸值,酸值达到适当范围时,可认为反应基本完全. 冷却至室温,加入5%的NaCl溶液,搅拌20 min,转移至分液漏斗中,弃去水层(下层),油层用理论残余酸的等物质的量的碳酸钠溶液浓度为15%中和洗涤,分去水层,再用5%氢氧化钠溶液中和至pH≈7,再用5%氯化钠溶液洗涤1次,分去水层,油层加入无水硫酸钠干燥过夜,过滤分出油相,用旋转蒸发仪于40~50 ℃减压蒸馏除去溶剂,即可得到浅黄色粘稠油状液体. 并从原料配比、溶剂用量、催化剂种类及用量、阻聚剂用量、温度、脱色剂种类及用量、反应时间等多个方面,设计实验方案,根据实验结果筛选出较佳实验条件.1.4 样品表征1.4.1 产率的测定以及液相色谱测定以双季戊四醇计算理论生成量和产率,用日本Shimadzu公司GTO-20A液相色谱仪参照GB/T 16631-2008和HB/FB03-2009采用面积归一法对合成的双季戊四醇六丙烯酸酯进行测定.1.4.2 红外吸收光谱将合成的双季戊四醇六丙烯酸酯取少量涂 KBr 片上,用Nicolet 公司 Nicolet Nexus 870型红外光谱仪;进行红外吸收光谱测试,测试范围 600~4 000 cm-1.1.4.3 水分含量测定按GB 6283规定方法进行测定.1.4.4 残余酸值测定1) 取50 mL无水乙醇,加2滴10 g/L的酚酞指示剂,以0.05 mol/L的氢氧化钠溶液中和至微红色,备用. 2) 称取5 g样品(准确至0.000 1 g)于125 mL的锥形瓶中,加25 mL已中和的乙醇溶解,再加2滴酚酞指示剂(10 g/L),用0.05 mol/L的NaOH标准溶液滴定至粉红色(30 s内不褪色)即为终点.样品的酸值mg(KOH)/g(X)按下式计算:式中:V-滴定样品溶液所消耗氢氧化钠标准溶液的体积,mL;c-氢氧化钠标准溶液的浓度,mol/L;m-样品质量,g;M(KOH)-氢氧化钾的摩尔质量,56.11g/mol.1.4.5 粘度测定按GB/T 5561-1994(用旋转式粘度计测定粘度和流动性质)规定方法进行测定.1.4.6 阻聚剂含量测定按GB/T 17530.5的规定方法进行测定.1.4.7 铂-钴等级评定颜色按GB 9282规定方法进行测定. 如果样品有可见的浑浊,可用过滤、离心、加热、超声波处理或其他合适的方法来除去浑浊物. 如果不能消除浑浊,测量结果将不可信和偏高,因此结果是无效的.2.1 反应条件对双季戊四醇六丙烯酸酯制备的影响2.1.1 阻聚剂的影响固定反应条件DPE 100 g, AA 200 g,甲苯160 mL,对甲苯磺酸4 g, 反应时间6 h,改变复合阻聚剂用量进行反应,阻聚效果见表1.从表1可知,随着复合阻聚剂用量增加,产率逐渐提高,在复合阻聚剂用量超过8 g以后,产品产率不再有明显增加,所以选择复合阻聚剂用量为8 g.2.1.2 溶剂用量的影响本实验采用甲苯为带水反应溶剂,固定反应条件:复合阻聚剂PMT 8 g,对甲苯磺酸4 g,DPE 100 g, AA 200 g,脱色剂TSJ-1 3 g,反应时间6 h,改变甲苯用量,结果见表2.由表2可知,甲苯用量逐渐增加到双季戊四醇的物质的量的3.77倍时,产率达到最佳75.0%,继续增加溶剂用量,不但产率降低,工业生产时能耗以及溶剂损耗也会加大产品成本,故溶剂量选择物质的量之比3.77时最佳.2.1.3 催化剂的影响固定反应条件,复合阻聚剂PMT 8 g, DPE 100 g, AA 200 g,脱色剂TSJ-1 3 g,甲苯160 mL,反应时间6 h , 改变催化剂浓硫酸和对甲苯磺酸的加入量,实验结果见表3.从表3可知,用浓硫酸和对甲苯磺酸作催化剂,都随催化剂的用量逐渐增加,产品产率增大,当催化剂用量增至4 g后继续增加,产率变化不太明显,对比对甲苯磺酸,浓硫酸催化所得产品产率约高1%,但实际实验过程中浓硫酸催化所得产品色度大于100号,而对甲苯磺酸催化所得产品色号30号,实验采用玻璃器材,浓硫酸的色号都大于100,如用于工业生产,由于浓H2SO4做催化剂,对生产设备有腐蚀作用,以及有一定氧化性,使产品色度高于其他催化剂,故实际生产中需要选用对甲苯磺酸作为催化剂,其较佳用量为双季戊四醇重量的4%约4 g.2.1.4 醇酸比的影响固定反应条件,复合阻聚剂PMT 8 g, DPE 100 g, 甲苯160 mL,对甲苯磺酸4 g,脱色剂TSJ-1 3 g,反应时间6 h ,改变AA/DPE的酸醇物质的量之比进行反应,反应结果见表4.从表4可知,随着酸醇物质的量之比的逐渐增加,产率逐渐增大,但是在酸醇物质的量之比超过7.2以后,产品产率不再增加或者稍有减少,加上实际工业生产中丙烯酸回收处理不容易且会增加原料消耗成本,所以选择较佳的酸醇物质的量之比为7.2.2.1.5 脱色剂的影响固定反应条件,复合阻聚剂PMT 8 g,DPE 100 g, AA 200 g,甲苯160 mL,对甲苯磺酸4 g,反应时间6 h ,加入3 g脱色剂,不同脱色剂的脱色效果见表5. 由表5可知,脱色剂TSJ-1的脱色效果最好,其他条件不变改变脱色剂用量脱色效果见表6,脱色剂过多会吸附产品影响产品产率,兼顾色度和产率,选择脱色剂TSJ-1的较佳用量为3 g.2.1.6 反应时间的影响固定反应条件:复合阻聚剂PMT 8 g, DPE 100 g, AA 200 g,甲苯160 mL,对甲苯磺酸4 g,脱色剂TSJ-1 3g,改变反应时间,实验结果见表7.由表7可知,随着时间的增加,收率增加,时间超过8 h,收率略有下降并伴随产品色度较高,这可能是发生聚合所致,故较佳的反应时间为8 h.2.1.7 双季戊四醇六丙烯酸酯反应最佳条件的选择以对甲苯磺酸为催化剂,复合阻聚剂PMT阻聚,双季戊四醇与丙烯酸直接酯化反应合成双季戊四醇六丙烯酸酯,考察了原料配比、溶剂用量、催化剂种类及用量、阻聚剂用量、温度、脱色剂种类及用量、反应时间等多种因素反应的影响,得到最佳反应条件是:原料投料比为(物质的量之比)∶双季戊四醇∶丙烯酸∶甲苯=1∶7.2∶3.77,催化剂选用对甲苯磺酸,用量为双季戊四醇质量的4%,采用复合阻聚剂,当复合阻聚剂加入量为丙烯酸质量的4%时,产率较高,副反应少,产品色度低. 反应时间8 h ,脱色剂TSJ-1用量为双季戊四醇质量的3%,产率可达75.0%,产物色度较浅可达30号色.2.2 产物的表征2.2.1 DPHA的红外光谱图1中3 500 cm-1左右的-OH的伸缩振动峰消失,说明双季戊四醇的羟基都被取代,1 730 cm-1为 C=O 的伸缩振动峰,1 637 cm-1为 C=C的伸缩振动峰,1 119、1 187 cm-1为 C-O-C 的伸缩振动峰,809、987 cm-1为=C-H 的面外弯曲变形振动峰,1 270、1 408 cm-1为面内弯曲变形振动峰,2 962、2 899 cm-1为-CH2的伸缩振动峰. 由此可知,合成的产物具有端烯=C-H 弯曲变形振动峰(809、987 cm-1),酯羰基特征吸收峰(1 730 cm-1)和酯类化合物 C-O-C 对称反对称伸缩振动吸收峰(1 187 cm-1). 证明合成的化合物属于丙烯酸酯类化合物. 由于原料双季戊四醇的羟基峰消失,推断为DPHA.2.2.2 DPHA的液相色谱从表8中,我们可以看出生产的DPHA色谱含量,其中主要成分双季戊四醇五丙烯酸酯、双季戊四醇六丙烯酸酯,含量分别为23.053%,45.829%.2.3 中试产品性质测定对DPHA的实验条件进行筛选,选出较佳的实验条件,在此基础上,按图2的工艺流程在2吨中试装置上进行了中试研究,测试结果如下:双季戊四醇六丙烯酸酯产品产率可达84%(以双季戊四醇计)产品粘度为4 000~8 000,色度低于40号,阻聚剂含量的范围为200~600 mg/L,水含量低于0.2%,酸值小于1. 结果表明该条件可以满足工业生产需求.1) 以对甲苯磺酸为催化剂,甲苯作带水剂,自制复合阻聚剂,用丙烯酸和双季戊四醇为原料采用直接酯化法合成DPHA光固化单体.2) 从醇酸配比、溶剂用量、催化剂用量、阻聚剂用量、脱色剂种类及用量、反应时间和温度等多个方面,对DPHA的合成实验条件进行了筛选,结果表明,选择合适的催化剂以及阻聚剂,可以提高反应产率,减少副反应,降低产品色度,提高产品纯度,从而提高产品品质.3) 按照较佳实验条件进行2吨中试装置中试研究,研究结果表明该实验条件可以满足工业生产需求.4) 根据实验结果,我们可以看出,在催化剂以及阻聚剂选择、提高反应产率、降低产品成本方面、提高产品品质等方面还有很大提升空间.【相关文献】[1] 陈明, 洪啸呤. 紫外光固化涂料的进展[J]. 涂料工业, 1999(12): 30-36.CHEN M, HONG X L. The progress of uv-curable coatings [J]. Journal of Coatings Industry, 1999(12): 30-36.[2] FOUASSIER J P. Photoinitiator, pliotopolymerization and photocuring: Fundamentals and applications [M]. New York Hanser Publishers: Munich Vienna, 1995.[3] CRIVELLO J V, DIETLIKER K. Chemistry & technology of UV & EB formulation for coatings, inks & paints [M]. Sita Technology: London, 1998.[4] HOYLE C E, JÖSSON S, MOREL F, et al. Photopolymerization of acrylates using N-aliphaticmaleimides as photoinitiators [J]. Polymer, 1999, 40: 5063-5072.[5] ROBERTO S B. Use of radiation in biomaterials science [J]. Nuclear Instruments and Methods in Physics Research B, 2002, 191: 752-757.[6] 姚芳莲, 孙经武. 三羟甲基丙烷三丙烯酸酯合成新工艺[J]. 天津大学学报, 1995, 28(3): 403-408. YAO F L, SUN J W. Three new technology of acrylate synthesis trimethylolpropane [J]. Journal of Tianjin University, 1995, 28(3): 403-408.[7] YOKOSHIMA, MINORU, NAWATA, et al. (Meth)acrylate of dipentaerythritol carprolactone condensates [P]. US: 4540809, 1985-10-10.[8] KACZMAREK H, OLDAK D, SZALLA A. Networks of photocrosslinkedpoly(meth)acrylates in linear poly(vinyl chloride) [J]. Journal of Applied Polymer Science, 2002(14): 3725-3734.[9] KITAMURA TORU, KARNATAKA HIROYUKI. Production of dipentaerythritolhexa(meth)acrylate [P]. JP: 03-034957, 1989-03-06.[10] 张启华. 高纯三羟甲基丙烷三甲基丙烯酸酯的合成[J]. 广西化工, 1992, 21(3): 7-9.ZHANG Q H. The synthesis of high purity trihydroxy-methylpropyl trimethylacrylate [J]. Journal of Chemical Industry in Guangxi, 1992, 21(3): 7-9.[11] 贺楚华, 刘传湘, 付仕福, 等. 双季戊四醇六丙烯酸酯的合成[J]. 应用化工, 2003, 32(4): 40-41. HE C H, LIU C X, FU S F, et al. The synthesis of dipentaerythritol hexaacrylate [J]. Journal of Applied Chemical Industry, 2003, 32(4): 40-41.[12] 夏泽斌. 酰氯法合成季戊四醇三丙烯酸酯[J]. 化学工程师, 1994(6): 2-3.XIA Z B. Chloride method of synthesis of pentaerythritol triacrylate [J]. Chemical Engineers, 1994(6): 2-3.。

绿色润滑剂基础油脂肪酸季戊四醇酯的合成及性能摘要:季戊四醇酯是一种重要的绿色润滑剂基础油,在润滑油中加入季戊四醇酯,不但可使润滑油的粘度降低,减少运动阻力,而且可降低润滑油的酸值,提高其润滑性能。

季戊四醇也可用作食品工业中的脱脂剂。

分析研究了原料配比,催化剂种类和用量,反应温度等因素对酯化效果的影响。

在油酸,硬脂酸,季戊四醇的摩尔比例为0.35∶0.05∶0.12,磷酸三丁酯作催化剂,其用量为反应物总量的0.20%,在220℃和5小时下,酯化率大于96%。

本发明的产品是一种清澈的、呈金黄色的油状液体,具有低酸值和良好的抗极压能力,可作为润滑油的基本油,无需任何处理。

此方法具有操作简便、成本低廉、不污染环境等优点,具有一定的推广价值。

关键词:绿色润滑剂;基础油脂肪酸;季戊四醇酯;合成;性能脂肪酸季戊四醇酯是一类性能优异、可生物降解、耐高温、抗磨损、减磨性好的环保润滑油,在航空航天等领域有着广阔的应用前景。

目前,人们普遍认为,脂肪酸季戊四醇酯的合成需要在某些具有质子性质的有机溶剂中进行。

这种方法需要通过蒸除溶剂,从而提高了生产效率,降低了生产成本。

为了适应现代化生产的需要,本文对不含溶剂的脂肪酸季戊四醇酯的制备方法进行了研究。

研究了一种以油酸、硬脂酸为主要原料,与季戊四醇共聚物合成的脂肪酸季戊四醇。

制得的产品颜色浅、酸价低、抗极压性好,各项性能指标均达到了润滑油基础油的要求,这种产品无需经过任何加工就可以作为润滑油基础油使用。

1 实验1.1原料与药品油酸(一等品),硬脂酸(一等品),季戊四醇(一等品),浓硫酸(98%),磷酸三丁酯(分析纯),一水硫酸氢钠(化学纯)。

1.2脂肪酸季戊四醇酯的合成将季戊四醇、油酸、硬脂酸和催化剂倒入500 ml三口烧瓶中,用氯仿(氯仿与水的体积比为1∶1)溶解,再用石油醚(体积分数为95%)重结晶。

将产品在氮气保护下于60℃滴加到装有温度计、搅拌器、回流冷凝管和分水器的500ml三口烧瓶中,用氯仿(氯仿与水的体积比为1∶1)溶解,然后慢慢滴加到温度计上。