尺寸链计算例题及习题

- 格式:ppt

- 大小:469.00 KB

- 文档页数:18

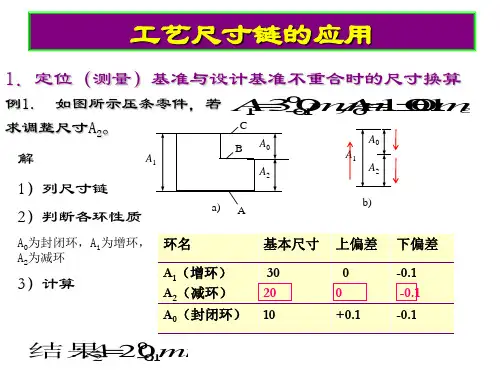

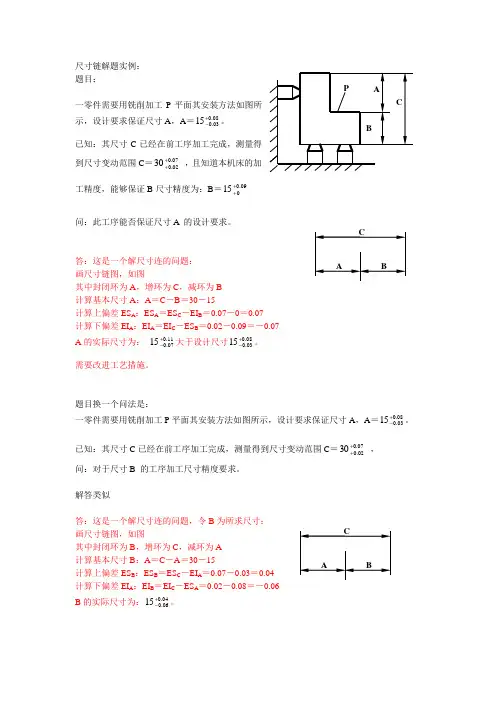

尺寸链解题实例:题目:一零件需要用铣削加工P 平面其安装方法如图所示,设计要求保证尺寸A ,A =80.003.015+-。

已知:其尺寸C 已经在前工序加工完成,测量得到尺寸变动范围C =07.002.030++ ,且知道本机床的加工精度,能够保证B 尺寸精度为:B =09.0015++问:此工序能否保证尺寸A 的设计要求。

答:这是一个解尺寸连的问题:画尺寸链图,如图其中封闭环为A ,增环为C ,减环为B计算基本尺寸A :A =C -B =30-15计算上偏差ES A :ES A =ES C -EI B =0.07-0=0.07计算下偏差EI A :EI A =EI C -ES B =0.02-0.09=-0.07A 的实际尺寸为: 11.007.015+-大于设计尺寸80.003.015+-。

需要改进工艺措施。

题目换一个问法是:一零件需要用铣削加工P 平面其安装方法如图所示,设计要求保证尺寸A ,A =80.003.015+-。

已知:其尺寸C 已经在前工序加工完成,测量得到尺寸变动范围C =07.002.030++ , 问:对于尺寸B 的工序加工尺寸精度要求。

解答类似答:这是一个解尺寸连的问题,令B 为所求尺寸:画尺寸链图,如图其中封闭环为B ,增环为C ,减环为A计算基本尺寸B :A =C -A =30-15计算上偏差ES B :ES B =ES C -EI A =0.07-0.03=0.04计算下偏差EI A :EI B =EI C -ES A =0.02-0.08=-0.06B 的实际尺寸为:04.060.015+-。

4-4习图5-4-4所示轴承座零件,05O%°3mm 孔已加工 好,现欲测量尺寸75±0.05o 由于该尺寸不好直接测量, 故改测尺寸H 。

试确定尺寸H 的大小及偏差。

4-5加工习图5-4-5所示一轴及其键槽,图纸要为(|)30_舄32 11111,键槽深度尺寸为26_舄mm ,有关的加1) 半精车外圆至(|)2) 3)铁键槽至尺寸A 】; 热处理;4) 磨外圆至巾30_*032 mm ,加工完毕。

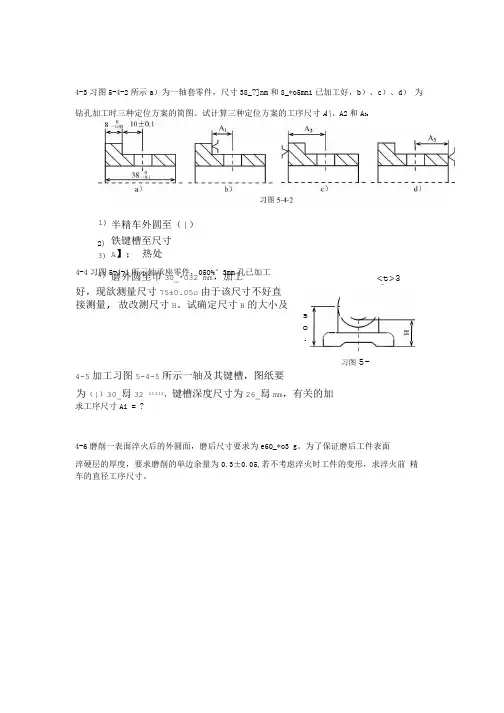

4-3习图5-4-2所示a )为一轴套零件,尺寸38_?]nm 和8_*o5mni 已加工好,b )、c )、d ) 为钻孔加工时三种定位方案的简图。

试计算三种定位方案的工序尺寸A\、A2和A 3O求工序尺寸Ai = ?4-6磨削一表面淬火后的外圆面,磨后尺寸要求为e6O_*o3 g 。

为了保证磨后工件表面 淬硬层的厚度,要求磨削的单边余量为0.3±0.05,若不考虑淬火时工件的变形,求淬火前 精车的直径工序尺寸。

习图5-4-4<t>3O +jj 0so.4-3答案:1)图b:基准重合,定位误差ADW = 0 , A] = 10±0.1mm;2)图c:尺寸A2, 10+0.1 和8_膈构成一个尺寸链(见习解图5X4-2c),其中尺寸10+0.1是封闭环,尺寸A?和8是组成环,且A? 为增环,8_膈为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= Ai —8, —A2=18mm由直线尺寸链极值算法偏差计算公式:0.1=ESA2 — (-0.05), 一ESA2=0.05mm;-0.1 =EIA2一0, 一ElA2=-0.1 mm。

故:A2 =1mm3)图d:尺寸A3, 10+0.1, 8_舄5和构成一个尺寸链(见习解图5X4-2d),其中尺寸10+0.1是封闭环,尺寸A3, 8_膈和38*是组成环,且38*为增环,A3和8_膈为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= 38— (A3+8), -^A3=28mm 由直线尺寸链极值算法偏差计算公式,有:0.1=0- (EIA3+ (-0.05)), 一EIA3=-0.05mm;-0.1 = -0.1 — (ES A3+O), —>ESA3=0O故:A3 = 28_Q05 mm4-4答案:尺寸75+0.05> H和半径R组成一个尺寸链,其中尺寸75+0.05是间接得到的,是封闭环。

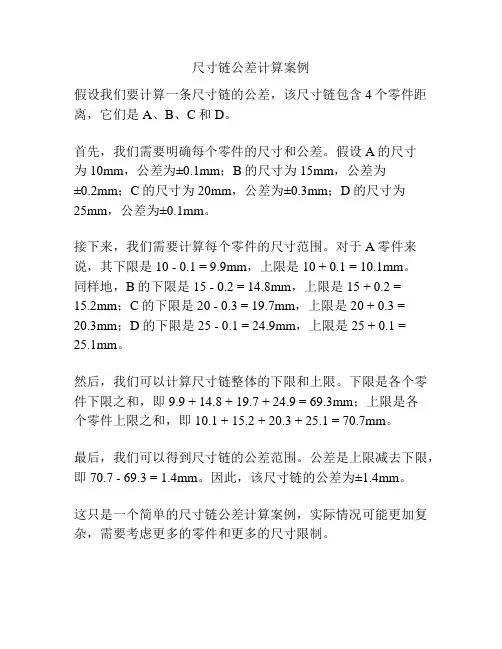

尺寸链公差计算案例

假设我们要计算一条尺寸链的公差,该尺寸链包含4个零件距离,它们是A、B、C和D。

首先,我们需要明确每个零件的尺寸和公差。

假设A的尺寸

为10mm,公差为±0.1mm;B的尺寸为15mm,公差为

±0.2mm;C的尺寸为20mm,公差为±0.3mm;D的尺寸为

25mm,公差为±0.1mm。

接下来,我们需要计算每个零件的尺寸范围。

对于A零件来说,其下限是10 - 0.1 = 9.9mm,上限是10 + 0.1 = 10.1mm。

同样地,B的下限是15 - 0.2 = 14.8mm,上限是15 + 0.2 =

15.2mm;C的下限是20 - 0.3 = 19.7mm,上限是20 + 0.3 = 20.3mm;D的下限是25 - 0.1 = 24.9mm,上限是25 + 0.1 = 25.1mm。

然后,我们可以计算尺寸链整体的下限和上限。

下限是各个零件下限之和,即9.9 + 14.8 + 19.7 + 24.9 = 69.3mm;上限是各

个零件上限之和,即10.1 + 15.2 + 20.3 + 25.1 = 70.7mm。

最后,我们可以得到尺寸链的公差范围。

公差是上限减去下限,即70.7 - 69.3 = 1.4mm。

因此,该尺寸链的公差为±1.4mm。

这只是一个简单的尺寸链公差计算案例,实际情况可能更加复杂,需要考虑更多的零件和更多的尺寸限制。

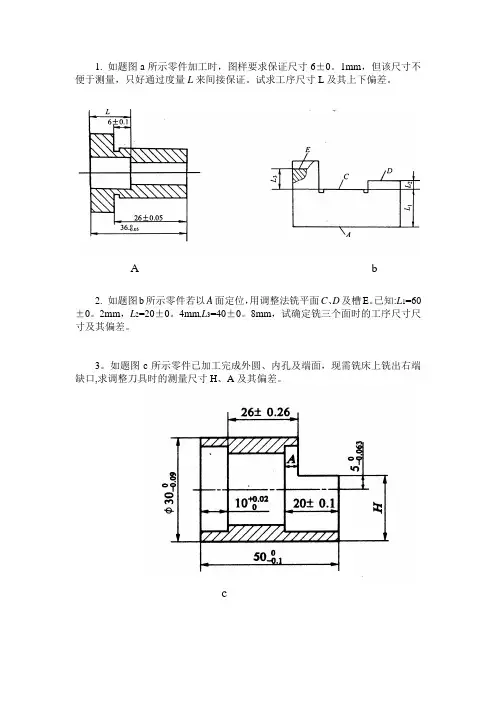

1. 如题图a所示零件加工时,图样要求保证尺寸6±0。

1mm,但该尺寸不便于测量,只好通过度量L来间接保证。

试求工序尺寸L及其上下偏差。

A b2. 如题图b所示零件若以A面定位,用调整法铣平面C、D及槽E。

已知:L1=60±0。

2mm,L2=20±0。

4mm,L3=40±0。

8mm,试确定铣三个面时的工序尺寸尺寸及其偏差。

3。

如题图c所示零件已加工完成外圆、内孔及端面,现需铣床上铣出右端缺口,求调整刀具时的测量尺寸H、A及其偏差。

c4。

如题图d 中小轴的工艺过程为:车外圆至φ01.05.30-mm ,铣键槽深度为TH H +0,热处理,磨外圆至φ0.036+0.01630+mm 。

设磨后外圆与车后外圆的同轴度公差为φ0。

05mm ,求保证键槽深度设计尺寸2.004+mm 的键槽深度TH H +0.D E5。

如题图e 所示衬套,材料为20Cr ,φ0.021030+mm 内孔表面要求磨削后保证渗碳层深度3.008.0+mm,试求:(1)磨削前精镗工序尺寸及偏差。

磨削余量0。

03,精镗的经济精度9级 (2)精镗后热处理时渗碳层的深度.1.如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工。

试求:当以A面定位钻直径为φ10mm孔时的工序尺寸A1及其偏差32mm,渗碳深度为0.5~08mm,现为2。

设某一零件图上规定的外园直径为φ0-0.05了使此零件可与另一零件同炉进行渗碳,限定其工艺渗碳深度为0。

8~1mm。

试计算渗碳前车削工序的工序尺寸。

3。

某零件工艺过程如下:(1)精车外圆至φ-0.08425.3;(2)划键槽线;(3)铣键槽至12AA T±;(4)渗碳深度t+t T;(5)磨外圆至φ-0.01425,要求渗碳深度0。

9~1。

1mm(单边)。

试求:(1)计算洗键槽时用深度尺测量槽深尺寸12A A T ±(2)渗碳时应控制的工艺渗碳层深度t + 0 t T。

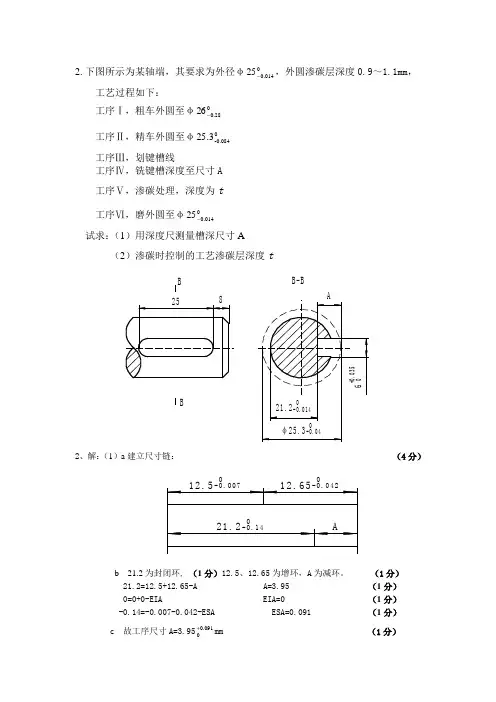

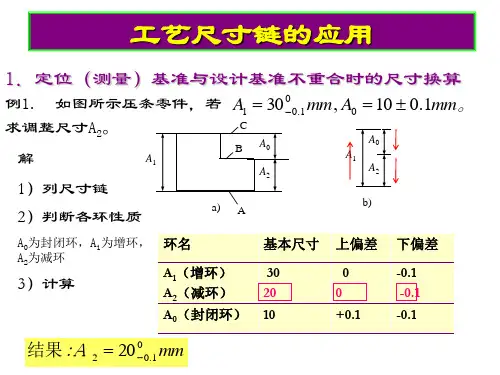

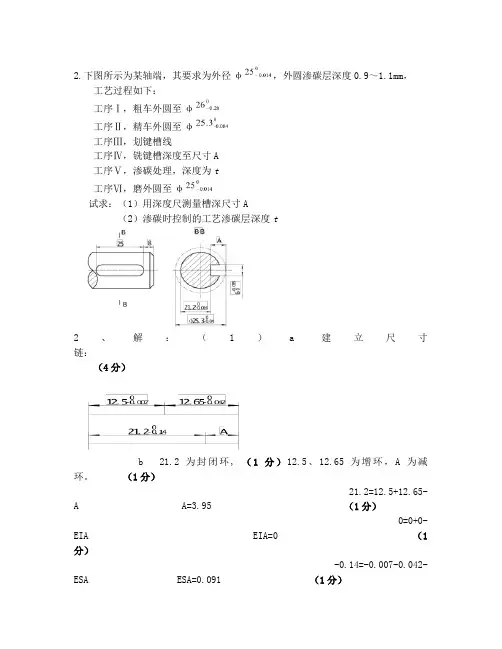

2.下图所示为某轴端,其要求为外径φ,外圆渗碳层深度0.9~1.1mm,工艺过程如下:工序Ⅰ,粗车外圆至φ工序Ⅱ,精车外圆至φ工序Ⅲ,划键槽线工序Ⅳ,铣键槽深度至尺寸A工序Ⅴ,渗碳处理,深度为t工序Ⅵ,磨外圆至φ试求:(1)用深度尺测量槽深尺寸A(2)渗碳时控制的工艺渗碳层深度t2、解:(1)a建立尺寸链:(4分)b 21.2为封闭环,(1分)12.5、12.65为增环,A为减环。

(1分)21.2=12.5+12.65-A A=3.95 (1分)0=0+0-EIA EIA=0 (1分)-0.14=-0.007-0.042-ESA ESA=0.091 (1分)c 故工序尺寸A=3.95mm (1分)(2) a 建立尺寸链:b 0.9为封闭环,(1分)12.5、 t为增环,12.65为减环。

(1分)0.9=12.5+t-12.65 t=0.750.2=0+ESt-(-0.042) ESt=0.1580=-0.007+EIt-0 EIt=0.007c故工序尺寸t=0.75mm(计算结果完全正确,可以直接给分)加工误差的统计分析1.在两台相同的自动车床上加工一批小轴的外圆,要求保证直径φ11±0.02mm,第一台加工1000件,其直径尺寸按正态分布,平均值=11.005mm,均方差=0.004mm。

第二台加工500件,其直径尺寸也按正态分布,且=11.015mm,=0.0025mm。

试求:(1)在同一图上画出两台机床加工的两批工件的尺寸分布图,确定工序能力系数,并指出哪台机床的精度高?(2)加工中有无变值系统误差和常值系统误差,有无废品产生?如有,可否修复?并分析其产生的原因及提出改进的方法。

解:两台机床上加工的两批小轴,其加工直径的分布曲线如下图所示。

(2分)(1)第一台机床的精度 6σ=6×0.004=0.024mm(1分)第二台机床的精度 6σ=6×0.0025=0.015mm(1分)所以,6σ<6σ,故第二台机床的精度高。

尺寸链计算例题

尺寸链计算是一种用于计算物体尺寸关系的方法,其中一个物体的尺寸可以通过另一个物体的尺寸和比例关系来推导出来。

以下是一个尺寸链计算的例题:

问题:一个正方形纸片的边长为3厘米,将其对角线分割成两段,其中一段的长度是另一段长度的2倍,求两段的长度。

解答:首先,我们知道对角线可以将正方形分割成两个等边三角形。

设其中一段的长度为x厘米,则另一段的长度为2x厘米。

根据勾股定理,正方形的边长的平方等于对角线的两段长度的平方之和。

因此,有:

3^2 = x^2 + (2x)^2

9 = x^2 + 4x^2

9 = 5x^2

x^2 = 9 / 5

x = √(9/5)

因为边长不能为负数,所以x = √(9/5) ≈ 1.34。

因此,其中一段的长度约为1.34厘米,另一段的长度约为2.68厘米。

第五章 工艺规程设计例1:图示零件,2面设计尺寸为 2522.00 +mm ,尺寸60012.0-mm 已经保证,现以1面定位用调整法精铣2面,试计算工序尺寸。

解:(1)建立尺寸链设计尺寸2522.00 +mm 是间接保证的,是封闭环,A 1(60012.0-mm )和A 2为组成环。

(2)计算根据 A 0=∑=m i i A 1-∑-+=11n m i i A A 2 = A 1-A 0=35ES 0=∑=mi i ES 1-∑-+=11n m i i EI EI 2=ES 1-ES 0=-0.22 EI 0=∑=mi i EI 1-∑-+=11n m i i ES ES 2=EI 1-EI 0=-0.12则:工序尺寸A 2=3512.022.0--=34.88010.0-mm 。

例2:下图所示工件外圆、内孔及端面均已加工完毕,本序加工A 面,保证设计尺寸8±0.1 mm 。

由于不便测量,现已B面作为测量基准,试求测量尺寸及其偏差。

解:(1)建立尺寸链设计尺寸8±0.1是mm 是封闭环,A 1、A 2、A 3是组成环。

(2)计算根据 A 0=∑=m i i A 1-∑-+=11n m i i AA 1 = A 0-A 2+A 3=18ES 0=∑=m i i ES 1-∑-+=11n m i i EI ES 1=ES 0-ES 2+EI 3=0EI 0=∑=mi i EI 1-∑-+=11n m i i ES EI 1=EI 0-EI 2+ES 3=-0.05 则:测量尺寸A 1=180 05.0-=17.9505.00 + mm 。

例3:一带有键槽的内孔要淬火及磨削,其设计尺寸如图所示。

保证键槽尺寸034 0436..+ mm 的有关工艺过程如下: 1)镗内孔至中01 0396..ϕ+(005 0198.R .+)mm ; 2)插键槽至尺寸A 1;3)淬火(变形忽略不计);4)磨内孔,同时保证内孔直径005 040.ϕ+(0025 020.R +)mm 和键槽深度 034 0436..+mm 两个设计尺寸的要求。