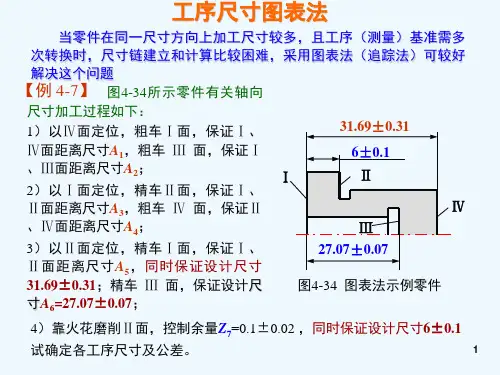

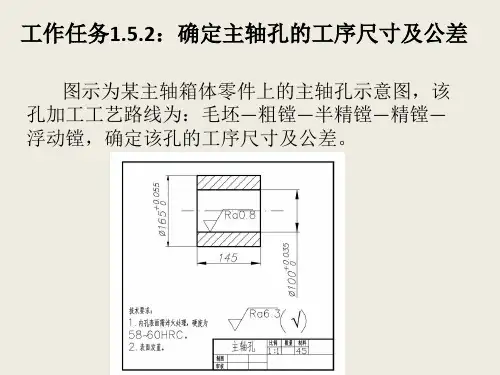

工序尺寸及公差计算的图表追踪法

- 格式:ppt

- 大小:1.25 MB

- 文档页数:33

在 机械加工过程中,常利用尺寸链原理求解工序尺寸及其公差。

但当零件加工工序较多,工艺基准与设计基准又不重合,加工中又需多次转换定位基准时,想快速、准 确的建立起尺寸链并非易事。

此时,人们大多会利用“图解法”。

由于传统图解法中工序尺寸的表示及加工余量的位置均没有按实际加工状况画,造成工序尺寸概念 不清和各尺寸间关系混乱,给尺寸链的建立带来了一定困难。

本文针对传统图解法存在的问题,推出了一种直观明了、真实反应加工过程各尺寸联系的“简明工序尺 寸图解法”,现结合实例介绍如下。

例:某零件简图如图1所示,其机械加工工艺过程由工序05(图2a)和工序10(图2b)组成,试求工序尺寸H1,H2,H3,H4及其极限偏差。

(注:各表面机械加工余量均为1.5m )1 用简明的工序尺寸图解法建立工艺尺寸链的步骤 准备工作徒手画出零件简图,在简图上方标出设计尺寸。

(如图3) 分析零件加工过程,了解各表面加工次数。

本例中,表面1,2,3,4各加工一次。

在零件图各加工表面加上余量,将零件图转化为毛坯草图。

注意:a.每个表面加工几次就应加上几层余量:b.为使图解清楚,余量应适当放大。

本零件图转化后的手坏草图如图3所示。

用图解表示加工过程从将要加工的各表面向下引竖线,分别代表毛坯表面和各工序加工表面。

严格按照加工顺序,从上到下,用规定符号表示加工过程。

如用表示定位基准,用“·”表示工序基准,用表示加工表面,用表示工序尺寸,用表示加工余量等。

本例的图解建立如图3所示。

注意:图解中工序基准、工序尺寸、加工余量等必须按实际加工位置画,箭头应指向各工序已加工表面。

本步骤用规定的符号将整个加工过程的不同工序“集合”于同一张图上,直观、清楚地表示出了零件在由毛坯变为成品过程中,各加工表面尺寸真实的变化情况以及各尺寸之间的内在联系,形成了工艺过程“尺寸联系图”。

这是建立工艺尺寸链的关键之处,务必小心。

由图解建立尺寸链确定封闭环机械加工工艺过程中的封闭环有两类。

工序尺寸的跟踪图解法

安美玲

【期刊名称】《甘肃科技》

【年(卷),期】2003(19)4

【摘要】在制定零件的机械加工工艺时,由于工艺上的原因,常常需要进行尺寸换算以求得其工序尺寸及其公差.特别是轴套类工件轴向方向的尺寸较多,在加工这些尺寸时定位基准需要多次转换,所以其工序尺寸、余量及其公差的确定就比较复杂.通过实例介绍工艺尺寸的换算方法:跟踪图解法.用此法来建立工艺尺寸链、计算各工序尺寸及其公差的数值尤为方便.

【总页数】3页(P15-16,29)

【作者】安美玲

【作者单位】兰州工业高等专科学校机械工程系,甘肃,兰州,730050

【正文语种】中文

【中图分类】TH123

【相关文献】

1.古今作品分析“图解法”简说——汉语“句本位”语法的图解法提纲 [J], 黎锦熙;

2.CAPP系统中工序尺寸的计算-- 二次跟踪法 [J], 任云;王守城;任海霞;段俊勇

3.简明的工序尺寸图解法 [J], 赵振江;黄红富

4.在图解跟踪法中采用计算机辅助求解工序尺寸 [J], 张超;徐卫君

5.工序尺寸图解跟踪法的计算机解算 [J], 赵海霞

因版权原因,仅展示原文概要,查看原文内容请购买。

第五节 工序尺寸及其公差的确定工序尺寸是加工过程中各个工序应保证的加工尺寸,其公差即工序尺寸公差。

正确地确定工序尺寸及其公差,是制订工艺规程的重要工作之一。

零件的加工过程,是毛坯通过切削加工逐步向成品过渡的过程。

在这个过程中,各工序的工序尺寸及工序余量在不断地变化,其中一些工序尺寸在零件图纸上往往不标出或不存在,需要在制定工艺过程时予以确定。

而这些不断变化的工序尺寸之间又存在着一定的联系,需要用工艺尺寸链原理去分析它们的内在联系,掌握它们的变化规律。

运用尺寸链理论去揭示这些尺寸之间的联系,是合理确定工序尺寸及其公差的基础。

一、工艺尺寸链的基本概念(一)尺寸链的定义下面先就图5—17所示零件在加工和测量中有关尺寸的关系,来建立工艺尺寸链的定义。

图 图 图5—17 a )所示为一定位套,0A 与1A 为图样已标注的尺寸。

当按零件图进行加工时,尺寸0A 不便直接测量。

如欲通过易于测量的尺寸2A 进行加工,以间接保证尺寸0A 的要求,则首先需要分析尺寸1A 、2A 和0A 之间的内在关系,然后据此计算出尺寸2A 的数值。

又如图5—18 a )所示零件,当加工表面C 时,为使夹具结构简单和工件定位稳定可靠,若选择表面A 为定位基准,并按调整法根据对刀尺寸2A 加工表面C ,以间接保证尺寸0A 的精度要求,则同样需要首先分析尺寸1A 、2A 和0A 之间的内在关系,然后据此计算出对刀尺寸2A 的数值。

我们将互相关联的尺寸(1A 、2A 和0A )以一定顺序首尾相接排列成一封闭的尺寸组,称为零件的工艺尺寸链。

图5—17 b )和图5-18 b )所示,即为反映尺寸1A 、2A 、0A 三者关系的工艺尺寸链简图。

由上述两例可以看出,在零件的加工过程中,为了加工和测量的方便,有时需要进行一些工艺尺寸的计算。

利用工艺尺寸链就可以方便地对工艺尺寸进行分析计算。

(二)尺寸链的组成1. 环是指列入尺寸链中的每一个尺寸。

例如,图5-17(b )中的1A 、2A 和0A 都称为尺寸链的环,尺寸链至少由三个环构成。

工序尺寸跟踪计算图表法庄兴元(随州职业技术学院,湖北随州441300)摘要:将产品设计尺寸和所有工序尺寸绘制在一张图上,用填写表格的方式完成各工序尺寸的计算。

全文用一个简化的阶梯轴为例子,介绍了这种先进的工艺设计技术。

关键字:工艺设计工序尺寸最小余量CAPP1 引言怎样编制出一个产品零件的整套工艺?怎样确定每一个工序尺寸?一般教科书上并没有完整的答案。

本文首次提出最小余量的确定方法,并运用尚未普及的工序尺寸跟踪计算图表法,编制出一个简单零件的整套工艺,希望得到业内人士的认可,更希望以此推动我国机械加工工艺设计理论的发展和完善。

笔者也在探索着将复杂的工艺设计技术条理化,进行适度的包装。

然后带他走进高职生的课堂。

2 工艺的重要作用制造价廉物美的工业品依赖先进的工艺技术,最能体现工艺技术实质的载体是工艺文件。

工艺文件规定产品的加工方法和顺序,是组织生产的依据,是管理生产过程的法规。

工艺文件的核心内容是工序卡片,工序卡片规定本工序使用的设备、刀具、夹具、量具等工艺装备,还具体规定了切削用量、工时定额等工艺规范。

工序卡片最重要的内容是工序图,工序图上规定了工件的定位面、夹紧面和加工面,还有工序尺寸。

工序尺寸最能体现工艺技术水平,对于金属切削加工,切除多少余量,以及加工过程中的一切消耗和产品质量,都与此密切相关。

3 最小余量工序尺寸也称工艺尺寸。

要确定工序尺寸必须先确定加工余量。

怎样确定加工余量?是确定最小余量还是确定基本余量比较好?教科书上介绍的都是基本余量。

基本余量也称公称余量,与实际切除的金属层没有直观的对应关系,它既不是最小余量、平均余量,也不是最大余量,所以很难选择准确。

最小余量决定加工性质。

最小余量的确定原则也很简明——最小余量略大于:待加工表面形位误差+表面缺陷层厚度+本工序定位误差。

如果最小余量选择太小,因不能加工出完整的表面而出现废品,如果选择过大,工序消耗增大,有可能因切削力增大,切削温度升高而出现废品。

工序尺寸是指某一工序加工应达到的尺寸,其公差即为工序尺寸公差,各工序的加工余量确定后,即可确定工序尺寸及公差。

零件从毛坯逐步加工至成品的过程中,无论在一个工序内,还是在各个工序间,也不论是加工表面本身,还是各表面之间,他们的尺寸都在变化,并存在相应的内在联系。

运用尺寸链的知识去分析这些关系,是合理确定工序尺寸及其公差的基础。

一、工艺尺寸链的概念及计算公式 (一)工艺尺寸链的概念 1 .尺寸链的定义在机器装配或零件加工过程中,由相互连接的尺寸形成的封闭尺寸组,称为尺寸链。

如图 3-78 所示,用零件的表面 1 定位加工表面 2 得尺寸 A1 ,再加工表面 3 ,得尺寸 A2 ,自然形成 A0 ,于是 A1 — A2 — A0 连接成了一个封闭的尺寸组(图 3-78b ),形成尺寸链。

在机械加工过程中,同一工件的各有关尺寸组成的尺寸链称为工艺尺寸链。

2 .工艺尺寸链的特征( 1 )尺寸链有一个自然形成的尺寸与若干个直接得到的尺寸所组成。

图 3-78 中,尺寸A1 、 A2 是直接得到的尺寸,而 A0 是自然形成的。

其中自然形成的尺寸大小和精度受直接得到的尺寸大小和精度的影响。

并且自然形成的尺寸精度必然低于任何一个直接得到的尺寸的精度。

( 2 )尺寸链一定是封闭的且各尺寸按一定的顺序首尾相接。

3 .尺寸链的组成组成尺寸链的各个尺寸称为尺寸链的环。

图 3-78 中 A 1 、 A 2 、A 0 都是尺寸链的环,它们可以分为:( 1 )封闭环在加工(或测量)过程中最后自然形成的环称为封闭环,如图 3-78 中的 A 0 。

每个尺寸链必须有且仅能有一个封闭环,用 A 0 来表示。

( 2 )组成环在加工(或测量)过程中直接得到的环称为组成环。

尺寸链中除了封闭环外,都是组成环。

按其对封闭环的影响,组成环可分为增环和减环。

①增环 尺寸链中,由于该类组成环的变动引起封闭环同向变动,则该类组成环称为增环,如图 3-78 中的 A 1 ,增环用来表示。