加工余量、工序尺寸及其公差的确定

- 格式:ppt

- 大小:1.11 MB

- 文档页数:28

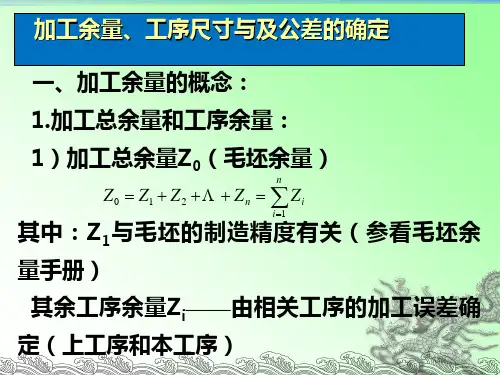

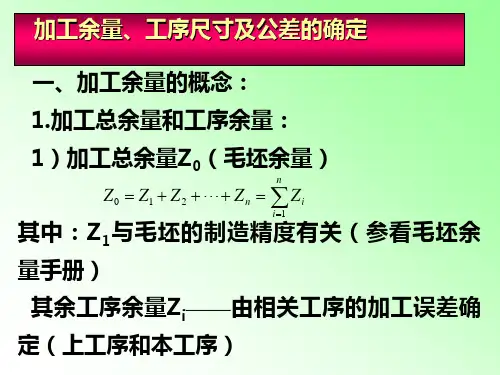

确定加工余量、工序尺寸及其公差一、基本概念在由毛坯加工成成品的过程中,毛坯尺寸与成品零件图的设计尺寸之差就称为加工总余量(毛坯余量);即为某加工表面上切除的金属层的总厚度。

相邻两工序的工序尺寸之差,即为后一道工序所切除的金属层厚度就称为工序余量。

旋转表面加工余量是从直径上考虑的,称为对称余量(双边余量);平面的加工余量则是单边余量。

任何加工方法加工后的尺寸都会有一定的误差,因此需要确定各种加工方法的工序尺寸公差。

为了便于加工,对工序尺寸公差带一般都规定为“入体”(指向工件材料体内)的方向,即对于被包容面(如轴、键宽),工序尺寸公差带都取上偏差为零,即加工后的基本尺寸与最大极限尺寸相等。

对于包容面(如孔、键槽宽),工序尺寸公差带都取下偏差为零,即加工后的基本尺寸与最小极限尺寸相等。

毛坯尺寸的公差带常取对称偏差标注。

A、对于被包容面工序余量Z=上工序基本尺寸-本工序基本尺寸工序最大余量=上工序最大极限尺寸-本工序最小极限尺寸工序最小余量=上工序最小极限尺寸-本工序最大极限尺寸B、对于包容面工序余量Z=本工序基本尺寸-上工序基本尺寸工序最大余量=本工序最大极限尺寸-上工序最小极限尺寸工序最小余量=本工序最小极限尺寸-上工序最大极限尺寸二、加工余量的影响因素加工余量的大小对于工件的加工质量和生产率均有较大的影响。

加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加材料、工具和电力的消耗,提高了加工成本。

若加工余量过粘,则既不能消除上工序的各种表面缺陷和误差,又不能补偿本工序加工时工件的装夹误差,造成废品。

因此,应当合理地确定加工余量。

确定加工余量的基本原则是:在保证加工质量的前提下越小越好。

三、确定加工余量的方法1、查表法2、经验估算法3、分析计算法四、确定工序尺寸及其公差零件图样上的设计尺寸及其公差是经过各加工工序后得到的。

每道工序的工序尺寸都不相同,它们是逐步向设计尺寸接近的。

为了最终保证零件的设计要求,需要规定各工序的工序尺寸及其公差。

确定加工余量、工序尺寸及其公差一、基本概念在由毛坯加工成成品的过程中,毛坯尺寸与成品零件图的设计尺寸之差就称为加工总余量(毛坯余量);即为某加工表面上切除的金属层的总厚度。

相邻两工序的工序尺寸之差,即为后一道工序所切除的金属层厚度就称为工序余量。

旋转表面加工余量是从直径上考虑的,称为对称余量(双边余量);平面的加工余量则是单边余量。

任何加工方法加工后的尺寸都会有一定的误差,因此需要确定各种加工方法的工序尺寸公差。

为了便于加工,对工序尺寸公差带一般都规定为“入体”(指向工件材料体内)的方向,即对于被包容面(如轴、键宽),工序尺寸公差带都取上偏差为零,即加工后的基本尺寸与最大极限尺寸相等。

对于包容面(如孔、键槽宽),工序尺寸公差带都取下偏差为零,即加工后的基本尺寸与最小极限尺寸相等。

毛坯尺寸的公差带常取对称偏差标注。

A、对于被包容面工序余量Z=上工序基本尺寸-本工序基本尺寸工序最大余量=上工序最大极限尺寸-本工序最小极限尺寸工序最小余量=上工序最小极限尺寸-本工序最大极限尺寸B、对于包容面工序余量Z=本工序基本尺寸-上工序基本尺寸工序最大余量=本工序最大极限尺寸-上工序最小极限尺寸工序最小余量=本工序最小极限尺寸-上工序最大极限尺寸二、加工余量的影响因素加工余量的大小对于工件的加工质量和生产率均有较大的影响。

加工余量过大,不仅增加了机械加工的劳动量,降低了生产率,而且增加材料、工具和电力的消耗,提高了加工成本。

若加工余量过粘,则既不能消除上工序的各种表面缺陷和误差,又不能补偿本工序加工时工件的装夹误差,造成废品。

因此,应当合理地确定加工余量。

确定加工余量的基本原则是:在保证加工质量的前提下越小越好。

三、确定加工余量的方法1、查表法2、经验估算法3、分析计算法四、确定工序尺寸及其公差零件图样上的设计尺寸及其公差是经过各加工工序后得到的。

每道工序的工序尺寸都不相同,它们是逐步向设计尺寸接近的。

为了最终保证零件的设计要求,需要规定各工序的工序尺寸及其公差。

加工余量工序尺寸与工序公差的确定加工余量是指在零件加工过程中为了保证零件尺寸精度而故意留下的一定尺寸余量。

而工序尺寸和工序公差的确定则是指在加工零件时,根据零件的设计要求和加工工艺,确定每个加工工序的尺寸和公差范围。

这两个问题在零件加工过程中起着非常重要的作用,对于保证零件的质量和精度具有至关重要的意义。

首先,我们来看看加工余量的作用。

在零件加工过程中,由于材料的变形、工艺的限制、加工设备的精度等因素,很难保证每个零件的尺寸都能精确到设计要求的尺寸。

因此,为了保证零件的尺寸精度,加工余量就显得非常重要了。

通过在零件尺寸上留下一定的余量,可以在后续的加工工序中进行修正,从而保证零件的最终尺寸能够达到设计要求。

同时,加工余量还可以在一定程度上弥补加工过程中可能出现的误差,提高零件的加工精度。

而工序尺寸和工序公差的确定则是在加工零件的每个工序中,根据零件的设计要求和加工工艺,确定每个工序的尺寸和公差范围。

这一步工作对于保证零件的加工精度和质量至关重要。

在确定工序尺寸和公差时,需要考虑到材料的性质、加工工艺的特点、加工设备的精度等因素。

只有合理确定了工序尺寸和公差,才能保证每个工序加工出来的零件都能满足设计要求,从而保证整个零件的质量和精度。

在实际的零件加工过程中,确定加工余量、工序尺寸和公差是一个比较复杂的工作。

首先,需要对零件的设计要求进行充分的了解和分析,明确每个尺寸的重要性和影响因素。

其次,需要对加工工艺和加工设备进行全面的评估,了解其加工精度和加工能力。

最后,需要根据实际情况,结合经验和技术,确定合理的加工余量、工序尺寸和公差范围。

在确定加工余量时,需要考虑到零件的材料、加工工艺和加工设备的精度等因素。

一般来说,对于精密零件,加工余量要尽量小,以减少修正工序的次数,提高加工效率和精度;而对于一般零件,加工余量可以适当放大,以提高加工的容错能力。

在确定工序尺寸和公差时,需要充分考虑到每个工序的加工精度和工艺特点,尽量减小工序间的误差传递,保证每个工序加工出来的零件都能满足设计要求。

加工余量、工序尺寸与工序公差的确定在工业制造中,加工余量、工序尺寸和工序公差的确定是非常重要的步骤。

这些参数的正确选择可以确保产品的质量和性能,并影响到生产效率和成本。

首先,加工余量是指在设计尺寸基础上增加的一小部分尺寸,以确保在加工过程中获得所需的精度和质量。

加工过程中,由于材料的变形、磨损和切削力产生的误差,零件的尺寸会发生变化。

因此,设计时要考虑到这些因素,给零件留出足够的加工余量,以实现最终尺寸的精确控制。

加工余量的确定需要综合考虑材料特性、加工方式和设备精度等因素,通常会根据经验进行选择。

其次,工序尺寸是指在工序中所需要的具体尺寸。

它根据产品的功能要求和设计要求来确定。

在制造过程中,通常会有多个工序,每个工序都有自己的尺寸要求。

工序尺寸的确定需要考虑到产品的装配、安装和使用等方面的要求,确保工序之间的配合和相互连接的准确度。

同时,还要考虑到不同材料的热胀冷缩系数,以保证产品在各种环境条件下的稳定性。

最后,工序公差是指在制造过程中允许的尺寸偏差范围。

由于加工方法和设备的限制,零件的尺寸不可能完全精确符合设计要求。

因此,在每个工序中都要设置一定的公差。

公差的确定需要综合考虑产品的功能要求、装配要求和材料的可变性等因素。

公差的范围决定了工序的控制难度和生产效率,范围过大会影响产品的精度和质量,范围过小会增加制造成本和难度。

综上所述,加工余量、工序尺寸和工序公差是工业制造中至关重要的参数。

它们的合理选择对于确保产品质量、提高生产效率和降低生产成本具有重要意义。

在确定这些参数时,需要考虑到材料特性、加工方式、设备精度、产品功能要求和装配要求等因素,并结合经验和实际情况进行综合分析和决策。

只有在合适的条件下,才能达到最佳的加工效果和产品性能。

加工余量、工序尺寸和工序公差是工业制造中重要的三个参数。

它们的选择直接影响产品的质量、性能和生产效率。

在制造过程中,合理确定这些参数非常关键,需要综合考虑多种因素。

加工余量、工序尺寸与工序公差的确定加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

首先,加工余量是指工件的最终尺寸与设计尺寸之间的差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

通常情况下,在加工过程中需要保留适当的加工余量,以确保加工后的尺寸与设计要求相符。

加工余量的选择需要考虑材料的收缩率、热胀冷缩等因素,并结合加工方法和机械设备的精度要求进行确定。

其次,工序尺寸是指在制造过程中每个工序中所需达到的尺寸要求。

在多道工序的加工中,每个工序所要求的尺寸有时会与前后工序有关。

因此,确定工序尺寸时需要考虑工序之间的配合要求,以确保各工序之间的相互协调和流畅。

最后,工序公差是指在加工过程中允许的尺寸偏差范围。

工序公差可以直接影响到产品的装配性能、运转精度和可靠性。

确定工序公差时需要综合考虑产品的功能要求、装配及使用条件、工艺能力等因素。

通常情况下,工序公差需要在确保产品质量和性能的前提下尽量缩小,以提高生产效率和降低成本。

总而言之,加工余量、工序尺寸和工序公差的确定是制造过程中十分重要的环节。

正确选择和确定这些参数,可以确保产品符合设计要求,同时提高生产效率和降低成本。

因此,在进行加工过程中,工程师和技术人员需要综合考虑多种因素,并依据实际情况进行合理的确定。

加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

加工余量是在加工过程中需要保留的尺寸差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

加工过程中的各种因素,如材料的物理特性、工件的几何形状、加工方法的选择等都会影响到加工余量的确定。

首先,材料的收缩率是影响加工余量选择的重要因素。

不同材料的收缩率不同,加工后的尺寸会有所变化。

在设计零件时,需要预留一定的加工余量,以弥补加工过程中材料收缩产生的尺寸变化。

加⼯余量及⼯序尺⼨和公差的确定加⼯余量及⼯序尺⼨和公差的确定⼀、加⼯余量的确定(⼀)加⼯余量的概念加⼯总余量:⽑坯经机械加⼯⽽达到零件图的设计尺⼨,⽑坯尺⼨与零件图的设计尺⼨之差,即从被加⼯表⾯上切除的⾦属层总厚度。

⼯序余量:相邻两⼯序的尺⼨差,即在某⼀⼯序所切除的⾦属层厚度。

某个表⾯的加⼯余量。

与加⼯该表⾯各⼯序余量之间有下列的关系:(8-1)式中——加⼯该表⾯的⼯序数;——加⼯总余量;——各⼯序余量。

⼯序余量⼜可以分为单边余量和双边余量。

单边余量:若相邻两⼯序的⼯序尺⼨之差等于被加⼯表⾯任⼀位置上在该⼯序切除的⾦属层厚度。

双边余量:若加⼯回转表⾯时,在⼀个⽅向的⾦属层被切除时,对称⽅向上的⾦属层也等量地同时被切除掉,使相邻两⼯序的⼯序尺⼨之差等于被加⼯表⾯任⼀位置上在该⼯序内切除的⾦属层厚度的两倍。

如图8-11所⽰。

图8-4-1 单边余量和双边余量基本余量、最⼤加⼯余量和最⼩加⼯余量a) b)图8-4-2 基本余量、最⼤余量和最⼩余量加⼯余量变化的公差等于上道⼯序的⼯序尺⼨公差与本⼯序的⼯序尺⼨公差之和。

即(8-2)各个加⼯余量与相应加⼯尺⼨的关系如图8-4-3所⽰。

图8-4-3 加⼯余量与相应加⼯尺⼨(⼆)影响加⼯余量的因素1.上道⼯序加⼯表⾯(或⽑坯表⾯)的表⾯质量包括表⾯粗糙度⾼度和表⾯缺陷层深度;2.上道⼯序的尺⼨公差3.上道⼯序的位置误差4.本⼯序的安装误差(三)确定加⼯余量的⽅法1. 计算法此法是根据⼀定的资料,对影响加⼯余量的各项因素进⾏分析计算,然后综合考虑计算出来的,多⽤于⼤批⼤量⽣产,计算公式如下:对双边余量:(8-3)对单边余量:(8-4)⼀般取2. 查表法以⼯⼚的实际⽣产经验及⼯艺实践积累的有关加⼯余量的资料数据为基础,结合具体加⼯⽅法进⾏适当修正⽽得到加⼯余量的⽅法。

3. 经验法根据⼯艺⼈员的经验来确定加⼯余量的⽅法。

⼆、⼯序尺⼨和公差的确定⼀般情况下,加⼯某表⾯的最终⼯序的尺⼨及公差可直接按零件图的要求来确定。