第四章 配位聚合-4.3 ziegler-natta催化剂

- 格式:ppt

- 大小:1003.50 KB

- 文档页数:43

ziegler natta催化剂机理Ziegler-Natta催化剂机理引言Ziegler-Natta催化剂是一种重要的聚合催化剂,广泛应用于合成高分子材料。

它的发现和应用对聚合物行业的发展起到了重要的推动作用。

本文将介绍Ziegler-Natta催化剂的机理,包括催化剂的组成、反应机理和聚合物合成过程。

催化剂的组成Ziegler-Natta催化剂由两个主要组分组成:金属催化剂和氧化锌。

金属催化剂通常是过渡金属,如钛、铝、锌等。

这些金属催化剂具有活性位点,能够与单体分子反应并使其聚合。

氧化锌作为助剂,能够提高催化剂的活性和选择性。

反应机理Ziegler-Natta催化剂的反应机理主要包括两个步骤:活化和聚合。

在活化步骤中,金属催化剂与氧化锌发生反应,形成活性金属中心。

这些活性金属中心具有高度的活性,能够与单体分子发生反应。

在聚合步骤中,活性金属中心与单体发生插入反应,生成聚合物链。

这个过程可以重复进行,形成长链聚合物。

聚合物合成过程Ziegler-Natta催化剂在聚合物合成过程中起到了关键的作用。

首先,单体分子与活性金属中心发生插入反应,生成起始聚合物链。

随着聚合的进行,越来越多的单体分子与活性金属中心反应,形成越来越长的聚合物链。

同时,氧化锌助剂通过吸附单体分子,调控聚合物的分子量分布。

最终,通过控制反应条件和催化剂的活性,可以合成具有不同性质的聚合物。

Ziegler-Natta催化剂的应用Ziegler-Natta催化剂在聚合物工业中得到了广泛的应用。

由于其高活性和选择性,可以合成高分子量的聚合物,并具有优异的热稳定性和机械性能。

因此,Ziegler-Natta催化剂常被用于合成塑料、橡胶等高分子材料。

此外,它还可以用于制备催化剂载体、催化剂改性等领域。

结论Ziegler-Natta催化剂是一种重要的聚合催化剂,其机理涉及金属催化剂的活化和聚合步骤。

通过控制反应条件和催化剂的活性,可以合成具有不同性质的聚合物。

《溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展》篇一一、引言聚丙烯(PP)作为一种重要的热塑性塑料,其生产过程中催化剂的选择与制备技术至关重要。

其中,溶液析出型聚丙烯Ziegler-Natta催化剂以其独特的催化性能和制备工艺,成为当前研究的热点。

本文将就溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展进行详细阐述。

二、Ziegler-Natta催化剂概述Ziegler-Natta催化剂是一种广泛应用于聚烯烃生产的催化剂体系,其特点是具有高活性、高立体选择性以及可调的分子量分布等优点。

而溶液析出型聚丙烯Ziegler-Natta催化剂,则是在传统Ziegler-Natta催化剂的基础上,通过改进制备工艺和催化剂组成,进一步提高其催化性能和产物性能。

三、制备技术进展1. 原料选择与预处理制备溶液析出型聚丙烯Ziegler-Natta催化剂,首先需要选择合适的原料。

目前,常用的原料包括钛系化合物、镁系化合物、电子给体等。

在原料选择的基础上,还需对原料进行预处理,如对镁系化合物进行醇处理,以提高其活性。

2. 催化剂的制备工艺(1)溶胶-凝胶法:通过控制溶胶-凝胶过程,制备出具有特定孔结构和比表面积的载体。

这种方法可以有效地提高催化剂的活性。

(2)共沉淀法:将钛系化合物与镁系化合物在溶液中共同沉淀,形成均匀的催化剂前驱体。

通过控制沉淀条件,可以调节催化剂的组成和结构。

(3)后处理工艺:包括催化剂的活化、干燥、煅烧等步骤。

通过后处理工艺,可以进一步提高催化剂的活性、选择性和稳定性。

3. 催化剂的改进与优化为了进一步提高溶液析出型聚丙烯Ziegler-Natta催化剂的性能,研究人员还对其进行了改进与优化。

例如,通过引入新型电子给体,提高催化剂的立体选择性;通过调节催化剂的孔结构和比表面积,提高其催化活性;通过优化催化剂的制备工艺,提高其稳定性等。

四、应用与前景溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展,使得其在聚丙烯生产中得到了广泛应用。

Ziegler-Natta催化剂机理的第一性原理研究Ziegler-Natta催化剂机理的第一性原理研究引言Ziegler-Natta(简称Z-N)催化剂是一类广泛应用于聚合反应中的重要催化剂。

它已被用于聚乙烯、聚丙烯等合成高分子材料的工业生产中,具有活性高、选择性好等优点。

而理解Z-N催化剂的活性中心和催化机理,对于设计高效催化剂以及优化合成工艺具有重要意义。

Z-N催化剂是由过渡金属钛或锆配合物和辅助配体组成的。

在实际聚合反应中,过渡金属钛或锆通过与锂、铝等有机金属化合物形成配合物,进而催化烯烃的聚合。

本文将通过第一性原理计算方法,对Z-N催化剂的活性中心及其催化机理进行深入研究。

研究方法本文采用第一性原理计算方法,主要基于密度泛函理论(DFT)。

首先,通过晶体结构优化计算,确定Z-N催化剂的晶体结构。

接着,选择合适的模型,通过DFT计算得到该模型上的催化反应势能面。

最后,采用本文自主研发的计算程序,计算活性中心的电子结构、吸附能和反应势能等参数。

结果与讨论通过晶体结构优化计算,确定了钛或锆金属中心周围的配体的排布方式。

同时,得到了配合物的电子结构信息,为进一步研究提供了基础。

根据计算结果,我们发现,催化反应势能面上一个活化步骤的能垒是催化剂活性的关键。

该能垒与活性中心表面上吸附的烯烃分子的结合能息息相关。

进一步计算表明,活性中心的形成主要是由配体的变化所引起的,而配体的种类和排布方式对其催化性能有着重要影响。

我们通过计算发现,出现了两种不同形式的活性中心,它们分别与对称的分子构型和非对称的分子构型相关联。

并且,对称构型的活性中心表现出更优的催化性能。

这可能是由于对称构型能够更好地稳定反应中间态,降低了活化步骤的能垒。

此外,我们还计算了不同烯烃分子在活性中心表面的吸附能。

结果表明,烯烃分子的吸附能与其电子云分布和配位基团的性质密切相关。

吸附能越强,反应活性越高。

这为选择更适合的烯烃分子和配体提供了理论指导。

Ziegler-Natta催化剂的发展简介Ziegler-Natta催化剂有两种定义,一种狭义的,指的是氯化钛/烷基铝催化体系或者负载的氯化钛/烷基铝催化体系。

一种广义的,指所有催化烯烃聚合的催化剂。

在1980-2000年间,两种用法都有。

现在,一般使用狭义的概念。

到目前为止,工业应用的Ziegler-Natta催化剂已经和当初的催化剂大不相同,虽然催化剂的核心——催化机理——没有变,但是催化剂的制备方法、形态和性能都有了突飞猛进的突破。

其中Ziegler-Natta聚丙烯催化剂的发展经历了大概5个阶段。

第一代Ziegler-Natta催化剂是1950年代发展的,为δ晶型的TiCl3和AlCl3的共晶,由AlEt2Cl活化,催化剂活性为0.8-1.2 Kg PP/g cat,聚丙烯的等规度为90-94%。

由于聚丙烯的等规度太低,而无规物不利于聚合物的性能,需要用溶剂脱除无规物。

催化活性低,聚合物中的Ti和Cl含量高,这些都对聚合物的性能也有不利影响,所以需要脱灰程序。

第二代Ziegler-Natta催化剂是1960年代发展的,在制备第一代催化剂的基础上,在催化体系中加入醚类化合物,能有效提高催化剂的催化活性和聚丙烯的等规度。

由于醚类化合物具有给电子效应,一般称为给电子体。

催化剂活性为10-15 Kg PP/g cat,比第一代催化剂活性提高1个数量级,聚丙烯的等规度为94-97%。

聚丙烯工艺中不需要脱无规物程序,但是还需要脱灰程序。

第三代Ziegler-Natta催化剂是1970年代发展的。

这是Ziegler-Natta催化剂发展的一个突破,不在采用纯的Ti化合物,而是将TiCl4负载与MgCl2载体上。

其实,催化剂负载技术很早就有,尤其是在石油裂解催化领域。

烯烃聚合催化剂也借鉴这一方法。

尝试了多种载体后发现MgCl2载体最好。

其原因是MgCl2晶体结构和TiCl3晶体结构非常类似,包括警报参数,氯化钛和MgCl2能够很好形成共晶,实现负载。

《溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展》篇一一、引言随着石油化学工业的迅速发展,聚丙烯作为一种重要的热塑性聚合物,其应用范围不断拓展。

Ziegler-Natta催化剂以其独特的优点成为聚丙烯生产的主导技术。

本文主要介绍的是溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展,该催化剂的制备技术不仅关系到聚丙烯的生产效率,也影响着产品的性能和质量。

二、Ziegler-Natta催化剂概述Ziegler-Natta催化剂是一种以钛系化合物为主要活性成分的催化剂,其特点是具有较高的催化活性和选择性。

在聚丙烯的生产过程中,Ziegler-Natta催化剂通过引发烯烃单体的插入反应、链转移反应和链终止反应等步骤实现聚合过程。

三、溶液析出型聚丙烯Ziegler-Natta催化剂制备技术的进展1. 催化剂组成及设计:随着科学技术的进步,研究人员在催化剂的组成和设计方面进行了诸多探索。

新一代的溶液析出型聚丙烯Ziegler-Natta催化剂,在组成上更趋近于高效、环保、无卤素化等特点,其中包含了高效引发剂、载体和助剂等关键成分。

设计方面,通过对活性组分与载体间的相互作用、载体的孔结构等进行精细设计,提高催化剂的活性及选择性。

2. 制备方法与工艺优化:传统的催化剂制备方法如浸渍法、混合法等已经难以满足日益增长的生产需求。

近年来,采用溶液析出法等新工艺来制备聚丙烯Ziegler-Natta催化剂。

这种工艺能够在较低温度下进行,避免高温对催化剂活性组分的破坏,提高了催化剂的稳定性和催化活性。

此外,通过对溶液的浓度、搅拌速度、析出温度等工艺参数进行优化,进一步提高了催化剂的性能。

3. 催化剂的表面改性:表面改性是提高催化剂性能的重要手段。

通过在催化剂表面引入特定的官能团或进行物理化学处理,可以改善催化剂的分散性、亲油性等性能。

例如,采用硅烷偶联剂对催化剂表面进行改性,可以提高其与聚合物的相容性,从而提高聚合物的分子量分布和产品质量。

Ziegler-Natta催化剂的制备及烯烃聚合研究内给电子体对MgCl<sub>2</sub>负载的高效Ziegler-Natta催化剂的催化性能具有举足轻重的作用,寻找新的有效的内给电子体一直是Ziegler-Natta催化剂研究的重点。

本论文合成了一系列含有降冰片烯环的内给电子体,研究了由此制备的MgCl<sub>2</sub>负载Ziegler-Natta催化剂的催化性能;并采用降冰片烯二羧盐类成核剂改性聚1-丁烯,考查了成核剂种类及用量对聚1-丁烯结晶性能和力学性能的影响。

主要研究内容如下:(1)采用不同立体构型(endo、exo 和trans)的降冰片烯二羧酸酯作为内给电子体制备MgCl<sub>2</sub>负载的Ziegler-Natta催化剂,研究内给电子体的立体构型对催化剂催化1-丁烯、丙烯聚合的影响,发现内给电子体立体构型对丙烯聚合的影响不大,而催化1-丁烯聚合时,内给电子体的立体构型对催化剂活性、聚合物分子质量及分布产生了显著的影响。

在最优条件下催化1-丁烯聚合时,以endo构型内给电子体制备的催化剂Cat-1活性最高,为27.3 Kg PB/g?Ti,exo构型内给电子体制备的催化剂Cat-2活性最低,为16.3 Kg PB/g?Ti,而由trans内给电子体制备的催化剂Cat-3催化制备的PB分子量最大(15.4×10<sup>5</sup> g/mol),分子量分布最宽(PDI=10.8),是Cat-1催化聚合产物的1.4倍。

采用Schulz-Flory最可几分布函数研究内给电子体立体构型对催化剂活性中心的影响,结果表明内给电子立体构型没有改变活性中心的种类数,但是改变了活性中心的分布情况。

另外,采用IR研究内给电子体与MgCl<sub>2</sub>和(或)TiCl<sub>4</sub>的配位机理发现,与endo和exo构型的降冰片烯羧酸二酯不同,trans构型的降冰片烯羧酸二酯(IED-3)与载体MgCl<sub>2</sub>进行了单酯配位。

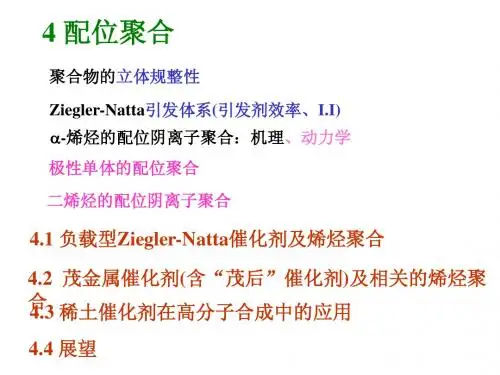

配位聚合1953年,Ziegler发现了乙烯低压聚合引发剂1954年,Natta发现了丙烯聚合引发剂乙烯:无取代基,结构对称,无诱导效应和共轭效应,单体活性低,可自由基聚合但条件苛刻(高温高压);丙烯:烷基供电性和超共轭效应较弱。

乙烯、丙烯在热力学上有聚合倾向,但相当长的一段时期内却不能得到高分子量的聚合物。

6原因在于:Ziegler使用基铝到这一发现具有划时代的重大意义Natta将于丙烯的聚合,得到高分子量、高结晶度、高熔点的聚丙烯6.1结构异构DDD二元共聚时嵌段共聚物SBS无规共聚物SBR接枝共聚物HIPSD由同一种单体也可以合成出结构异构聚合物1,4-聚丁二烯1,2-聚丁二烯立体异构光学异构体带有四个不同取代基的碳原子具有两种构型,这两种构型互为镜像,对偏振光旋转方向相反。

除非键断裂,两种构型不能相互转换,这两种构型为光学异构(opticalisomerism),也称对映异构体光学异构体(也称对映异构体),是由手性碳原子产生构型分为R(右)型和S(左)型两种2. 光学活性聚合物是指聚合物不仅含有手性碳原子,而且能使偏振光的偏振面旋转,真正具有旋光性,这种聚合物称为光学活性聚合物。

D立构选择聚合反应单体的(R)和(S)对映体以相同速率进行聚合反应CH3 CH 3| |~~CH2-C *H-O-CH 2-C *H-O-ZnEt 2-CH 3OH (R)(R)CH2-C *H-CH 3\/ CH3 CH 3O | |~~CH2-C *H-O-CH 2-C *H-O-(S )(S )R/S=50/50z不对称选择聚合反应单体(R)和(S)对映体,其中之一是在较快的速率下进行聚合反应。

即催化剂优先选择一种对映体进入聚合物链的聚合反应采用光活性催化剂催化相同构型的单体进行聚合反应,并形成光活性全同立构的聚合物3. 立构规整性聚合物的性能Dα-烯烃聚合物聚合物的立构规整性影响聚合物的结晶能力。

聚合物的立构规整性好,分子排列有序,有利于结晶,高结晶度导致高熔点、高强度、高耐溶剂性。

《溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术进展》篇一一、引言聚丙烯(PP)作为一种重要的热塑性塑料,其生产过程中的关键环节之一就是催化剂的制备。

Ziegler-Natta催化剂以其高效、高选择性及低成本的特性,在聚丙烯的生产中占据着主导地位。

近年来,随着科技的不断进步,溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术也取得了显著的进展。

本文将对此进行深入探讨。

二、Ziegler-Natta催化剂的基本原理Ziegler-Natta催化剂是一种以钛、镁等元素为主要成分的配位型催化剂。

在催化过程中,镁起到给电子和固定活性位点的作用,而钛则是聚合活性中心。

在催化剂制备过程中,通过特定的合成方法,使这两种元素形成特定的配位结构,从而实现对聚丙烯的高效催化。

三、溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术溶液析出型聚丙烯Ziegler-Natta催化剂的制备技术主要涉及到催化剂的组分选择、催化剂前体的合成、以及最终活性相的形成。

具体包括以下步骤:1. 组分选择:通常采用特定的醇、钛化合物和载体(如二氧化硅等)作为催化剂的基本组成。

2. 催化剂前体的合成:这一步包括钛镁二元前体的合成,如利用特定的还原剂和镁源合成含钛、镁的化合物。

3. 溶液析出与相转化:在合适的溶剂中,将上述化合物混合后,通过调节pH值、温度等条件,使催化剂前体析出并转化为具有催化活性的相。

四、制备技术的进展近年来,随着科技的发展,溶液析出型聚丙烯Ziegler-Natta 催化剂的制备技术取得了显著的进展。

具体表现在以下几个方面:1. 催化剂组分的优化:通过改变组分比例和种类,提高了催化剂的活性和选择性。

例如,通过添加助催化剂和配体等物质,调整了钛、镁之间的配位结构,提高了催化活性。

2. 制备工艺的改进:引入了更先进的合成方法和工艺参数控制手段,如使用微波或超声波辅助合成等方法,缩短了反应时间并提高了生产效率。

一、判断1、常规齐格勒-纳塔催化剂的聚合速率随乙烯压力的增加几乎成直线关系,而特性粘度近乎不变。

(对)2、配位聚合用的溶剂要求很严只宜选用脂肪烃、芳香烃类的溶剂。

(对)3、气相流化床工艺因采用高效载体催化剂,省去溶剂循环、回收和脱除催化剂工序,因此工艺过程简短,生产成本降低。

(对)4、中压溶液法不仅能生产HDPE.也能生产LLDPE,与气相本体法比较,中压溶液法其牌号变更转变成本是所合工艺方法中最低的。

(对)5、将TiCl3负载于铝盐或有机铝表面,TiCl3达到最大分散,提高催化剂的比表面积和利用率,并通过添加内外络合剂提高PP的等规度。

这样制得的催化剂即为生产聚烯烃的高效催化剂。

(对)6、采用高效催化剂可免除聚烯烃生产中的醇洗、水洗、中和等后处理工序。

(对)7、丙烯聚合的高效催化剂的第一代是常规齐格勒纳塔催化剂。

(对)二、填空(10)1、配位聚合又称定向聚合采用 (齐格勒-纳塔型) 催化剂。

2、LLDPE的生产方法与HDPE大体类似,其生产方法有低压气相法(包括(气相流化床)工艺和搅拌床反应器工艺)、溶液法工艺、浆液法工艺(分(环管式)和釜式两种工艺)及高压法工艺(与乙烯高压自由基本体聚合工艺相似)3、采用齐格勒-纳塔催化剂生产LLDPE,催化效率比生产HDPE (高)。

4、将TiCl3负载于镁盐或有机镁表面,TiCl3达到最大分散,提高催化剂的(比表面积)和利用率,并通过添加内外络合剂提高PP的等规度。

这样制得的催化剂即为生产聚烯烃的高效催化剂。

5、采用高效催化剂可使催化(活性)在较长的时间内不衰减,从而保持其长效高活性。

6、丙烯在常温常压下为气体,容易液化(0.1MPa下丙烯的沸点为47.7℃,临界压力4.54MPa,蒸发潜热较高423.72/Kg),因此可借助(液态丙烷的蒸发)排散聚合热,据此,开发出丙烯的液相和气相聚合技术。

7、高效催化剂由于催化剂在载体表面呈(细分散)状态,比表面积增大,从而使催化剂呈高活性且催化效率长时间不衰减,达到高效催化的效果。