刀塔技术专题,伺服动力,动力伺服刀,转塔刀塔类技术资料

- 格式:doc

- 大小:27.50 KB

- 文档页数:5

动力刀塔原理动力刀塔是一种常见的机械设备,它通过动力传动和刀具旋转来完成工件的加工。

在工业生产中,动力刀塔被广泛应用于车床、铣床、加工中心等设备上,是实现自动化加工的重要组成部分。

本文将从动力刀塔的结构、工作原理和应用特点等方面进行介绍。

首先,动力刀塔的结构包括主轴、刀柄、刀片和刀盘等部件。

主轴是动力刀塔的核心部件,它通过电机驱动实现旋转运动,并带动刀柄和刀盘一起旋转。

刀柄是连接主轴和刀片的部件,其设计合理与否直接影响到刀具的刚性和稳定性。

刀片则是实际进行切削加工的部件,其材质和刀具几何形状的选择将直接影响到加工效果。

刀盘是刀片的存放和更换部件,通常具有多个刀位,可以根据加工需要进行刀片的快速更换。

其次,动力刀塔的工作原理是通过主轴的旋转带动刀片实现切削加工。

在工件加工过程中,主轴通过电机驱动实现高速旋转,刀片在主轴的带动下对工件进行切削。

刀片的材质和刀具几何形状的选择将直接影响到切削力和加工表面质量。

动力刀塔在加工过程中需要保持足够的刚性和稳定性,以确保加工精度和表面质量。

此外,动力刀塔具有高效、灵活、精度高的特点,广泛应用于各种工件的加工。

在汽车、航空航天、船舶、机械制造等行业中,动力刀塔被广泛应用于零部件的加工,如轴承座、法兰、齿轮等。

动力刀塔还可以实现多种加工操作,如铣削、钻孔、镗孔等,具有较强的加工适应性。

总的来说,动力刀塔作为机械加工中的重要设备,其结构合理、工作稳定、加工精度高等特点,使其在工业生产中扮演着重要的角色。

随着科学技术的不断进步,动力刀塔的结构和性能将不断得到改进和提高,为工业生产提供更加高效、精准的加工手段。

BSV-N series 25ELECTROMECHANICAL TURRETSThe data given in the I.T. are subject to technical modifications without notice.TECHNICAL INFORMATIONI.T. 6430ISSUED09-08GBDFEBAPMNClamping on 3-part Hirth front toothing – High stifness and accuracy – No lifting during rotation.Water-proof housing with oil immersed mechanism, life lubricated.Single three-phase electric motor for rotation and clamping.WORKING PRINCIPLEA) Electrical motor (three-phase)B) GearboxC) Rotation and cam locking mechanism D) Pre-indexing solenoidE) Pre-indexing control switch F) Shock-absorber system G) Preloaded locking springH) 3-parts front coupling I ) Locking control switchL) Angular position transmitter (absolute)M) Rotating plate N) Coolant flangeP) Quick change coolant valve(1) Other versions on request.(2) Filtering ≤ 150 µm.Technical dataSizeBSV-N120/25BSV-N160/25BSV-N200/25BSV-N250/25BSV-N320/24BSV-N400/20Tool stations N°8÷128÷128÷128÷128÷128÷12Version(1)stdslowvery slowfaststdslowstdslowvery slowstdslowstdslowstdslowvery slowInertia of transportable mass Kgm 20,450,81,20,550,91,834,58591522223270Indexing time(including locking)30°s 0,410,480,580,410,480,580,650,7810,7811,101,251,251,452,0545°s 0,480,570,690,480,570,690,780,941,180,941,181,251,451,451,652,50180°s 1,161,381,651,161,381,651,832,232,802,232,802,713,183,183,665,53Rotating time only30°s 0,150,180,210,150,180,210,240,300,360,300,360,330,380,380,450,6845°s 0,230,270,320,230,270,320,360,450,540,450,540,490,580,580,671Indexing frequency a =90°cycle/min16141114121011979765543Electric supply See wiring diagramMass (without disc)~ Kg405292120240420Ambient temperature range °C5 ÷ 405 ÷ 405 ÷ 405 ÷ 405 ÷ 405 ÷ 40Coolant supply:(2)• Costant flowbar 777777• Pressure cut-off during turret rotation bar141414141414Protection degree (DIN 40050)IP65IP65IP65IP65IP65IP65Indexing accuracy∆β = ± 4"( 1,9 µm/100 mm)Repeatibility accuracy ∆a = ± 1,6" ( 0,78 µm/100 mm)AccuracyLoading capacityβThe diagram refers to F 1 values which cause elastic yelding within the rates shown in the schedule.T urret size120160200250320400Max. elastic yeldingmm 0,050,070,080,140,120,16Distance from centre of measuring pointmm140170220270330350[mm]200000100000800006000040000200001000080006000400020001000100200300400500[mm]200000100000800006000040000200001000080006000400020001000100200300400500[mm]200000100000800006000040000200001000080006000400020001000100200300400500[mm]200000100000800006000040000200001000080006000400020001000100200300400500S : CHIP CROSS-SECTION (max) for steel R = 600 N/mm 2 Ks = 2.200 N/mm 2N : POWER (max) for V t = 200 m/min• For any material with different Ks: Sx = S X 2.200KxPARAMETERS FOR TURRET SELECTION[mm]1008060402010864210,801002003004005000,60,530010050403020105150N[kW]• For different cutting speeds: Nx = N XVtx2001) Inlet coolant position, at choise.2) Right or left coolant outlet position.3) Adjustable coolant ring.4) Coolant outlet displacement range.5) Soft surface for boring the disc reference pins.6) Reference pin to be positioned on both side, at choise.7) Reference pins between tool disc and turret.8) Electrical connections on both side, at choise.Important: The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)3)2)TOOL DISC INTERFACE1) Inlet coolant position, at choise.2) Right or left coolant outlet position.3) Adjustable coolant ring.4) Coolant outlet displacement range.5) Soft surface for boring the disc reference pins.6) Reference pin to be positioned on both side, at choise.7) Reference pins between tool disc and turret.8) Electrical connections on both side, at choise.Important: The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)3)2) )TOOL DISC INTERFACE1) Inlet coolant position, at choise.2) Right or left coolant outlet position.3) Adjustable coolant ring.4) Coolant outlet displacement range.5) Soft surface for boring the disc reference pins.6) Reference pin to be positioned on both side, at choise.7) Reference pins between tool disc and turret.8) Electrical connections on both side, at choise.Important: The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)(3)(2) )TOOL DISC INTERFACE1) Inlet coolant position, at choise.2) Right or left coolant outlet position.3) Adjustable coolant ring.4) Coolant outlet displacement range.5) Soft surface for boring the disc reference pins. 6) Reference pin to be positioned on both side, at choise. 7) Reference pins between tool disc and turret. 8) Electrical connections on both side, at choise. Important : The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)3)2)TOOL DISC INTERFACE1) Inlet coolant position, at choise.2) Right or left coolant outlet position.3) Adjustable coolant ring.4) Coolant outlet displacement range.5) Soft surface for boring the disc reference pins.6) Reference pin to be positioned on both side, at choise. 7) Reference pins between tool disc and turret. 8) Electrical connections on both side, at choise. Important : The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)3)2)3/8" GAS (1)TOOL DISC INTERFACE1) Inlet coolant position, at choise.2) 4 coolant outlet position.3) Coolant valve. The valve can be fitted on one of the 4 coolantoutlet position. The drawing represents how the valve ispositioned when the disc is mounted. Without the disc, thevalve produtes by 2 ÷ 3 mm is comparison with the positionindicated.4) Coolant outlet displacement range. 5) Soft surface for boring the disc reference pins. 6) Reference pin to be positioned on both side, at choise. 7) Reference pins between tool disc and turret. 8) Electrical connections on both side, at choise. Important : The connection cable must be provided with fittings and gaskets in order to avoid penetration of water into the turret.(4)5)2)+ 0,1~ 3WIRING DIAGRAM(1) Other voltages on request.(2) The termal detector gives a signal only motor overheating.WIRING NUMBERREF .COMPONENT CHARACTERISTICS SIMBOLS COLOURSIGNALS 1ELECTRIC MOTOR (three-phase)(1)220-380 V 50/60 Hz For other characteristics see Tab. 1U1V1W1U2V2W2WHITE GREEN BLACK WHITE GREEN BLACK See Tab. 22THERMAL DETECTOR 135 °C 1,5A 250V 12BROWN BROWN (2)3BRAKE 24 V D.C.BSV-N 120/160 = 8 W BSV-N 200/400 = 12 W 34GREEN GREEN 4INDEXING SOLENOID 24V D.C.44 W 56BLUE BROWN 5INDEXING CONTROL SWITCH 24V D.C. ± 10%200 mA (load)OUTPUT -PNP-NO 789BROWN BLACK BLUE + V D.C.EXIT 0 V D.C.6LOCKING CONTROL SWITCH 7109BROWN BLACK BLUE + V D.C.EXIT 0 V D.C.7ANGULAR POSITION TRANSMITTER (ABSOLUTE)24V D.C. ± 10%350 mA (supply)50 mA/exit (load)OUTPUT -PNP79111213141516BROWN BLUE WHITE YELLOW GREEN VIOLET BLACK PINK+ V D.C.0 V D.C.Bit 1Bit 2Bit 3Bit 4Strobe Parity check GREEN / YELLOW PECYCLET a b . 1F U N C T I O N P O S I T I O N S 1234567891011121 B I T 1010101010102 B I T 0110011001103 B I T 0001111000014 B I T 000000011111P A R I T Y C H E C K 110100110010S T R O B E 111111111111C W ✦ C C W T a b . 2T U R R E T S I Z E 120160200250320400P R O G R A M M I N G T I M E T 1 (m s )50505050100100T 2 (m s )200200200200200200A L L O W E D L A G T I M E M A X R 1 (m s )S t a n d a r d a n d f a s t 404050507070S l o w e d 404060708080R 2 (m s )S t a n d a r d 404070809090S l o w a n d v e r y s l o w 40408090100101. – SignalsT o get a change of positions on the BSV-N turrets, the con-trol equipment (usually a N.C. equipment) must control thecomponents mentioned below according to a well definedsequence (see wiring diagram on page 15).• Motor (1)• Brake (3)• Indexing solenoid (4)The following output signals from the turret are provided fordriving the positioning cycle:– Angular position given by the angular position transmitter (7)– Indexing control switch (5)– Locking control switch (6).1. – Description of the operating sequenceThis description refers to sequence cycle: the first part gives thesequence to pass from position 1 to position 2 with clockwiserotation, the second part gives the sequence to pass fromposition 2 to position 12 with counterclockwise rotation.As indicated by the cycle, the controls are to be performedaccording with the following sequence:• De-energize the brake (3) and start motor rotation in thedesired direction.• If, as in the case shown by the diagram, the next position(pos. 2) is the Stop position, when the strobe signal reacheda zero level, the solenoid (4) is to be energized.In case of passage from position 2 to position 12, wait forthe reading signaling the passage on pos. 1 then, sincethe next one is the Stop position, wait until the next strobesignal reaches a zero level and (at that time only) energizethe solenoid (4).N.B.: T he maximum lag time between the reading of the strobesignal and the excitation of the solenoid (4) cannot exceedthe R1 values indicated in the table.• The turret goes on rotating until the indexing pin, pushedby the solenoid (4), enters into the mechanical stop slot.This movement is detected by the sensor (5) which mustimmediately stop the motor that, once expired the T1 timewill re-start rotating in the opposite direction.• During this phase the turret is locking and its locked positionis detected by the sensor (6) and this signal is used to stopthe motor (1). The maximum lag time between the signal ofthe sensor and the stopping of the motor must never exceedthe R2 value shown in the table. At this point the machine canbe started, in order to go on working.• The solenoid (4) is to be de-energized after the expirationof the T2 lag time starting from the moment when the sensor(6) signal is read.N.B.: The T1, T2, R1, R2 times must be understood as realtimes execution of the controls and the signals checked onthe terminal board of the turret.For an accurate detection and measurement of the abovementioned values it is advisable to use adeguate instru-mentation such as an oscilloscope with memory and currentsensing devices.(*) See tab. 2 sheet 16 (Cycle). CYCLE DESCRIPTIONSFlow chart"BSV-N *" turrets have been designed for modular fitting onto the different driven tool systems.BS *-DT• With ODT -N driven tool device.• Tool coupling according to DIN 1809.• Tool disc with axial seats.• Front machining.For further information please contact our T echnical Dept.BS *-TR• With IDT -R driven tool device.• Tool disc with radial seats.• Front machining.NOTE: Front and back machining for sub-splinde machines is alsoavailable on request.DRIVEN TOOLS SYSTEM"PA" VERSION TURRETS (with axial throught-bore)T urret sizeBSV-N 120BSV-N 160BSV-N 200BSV-N 250BSV-N 320BSV-N 400ø D202028282860A 370370413413530588For other information see the Technical Information UCN-*.UCN CONTROL UNITThe UCN control unit manages the moving cycle of BSV-N turret in a simple and optimized way: simple and optimized software; no memory positions are occupied in the machine control; automatic chose of the shortest path; steady monitored for faults.(1) From 20 to 29 the performance and the overall dimensions do not change.SERIE 20 ÷ 29(1)POSITIONSCODE Nr. 8 Pos.8Nr. 12 Pos.12SIZECODE 120120160160200200250250320320400400BSV-N * - * - * /2* - * - * - ( * )IDENTIFICATION CODEOPTIONALS AXIAL THROUGH BORECODE Without(Standard)—With (Optional)PA MOTOR VOLT . and FREQUENCY 220-380220-380 V - 50/60 Hz 230-400230-400 V - 50/60 Hz 400-440400-440 V - 50/60 HzCODE FREQUENCY and INERTIA 50 H 50 Hz Fast 60 H 60 Hz Fast 5050 Hz Standard 6060 Hz Standard 50 L 50 Hz Slow 60 L 60 Hz Slow 50 LL 50 Hz Very slow 60 LL 60 Hz Very slow。

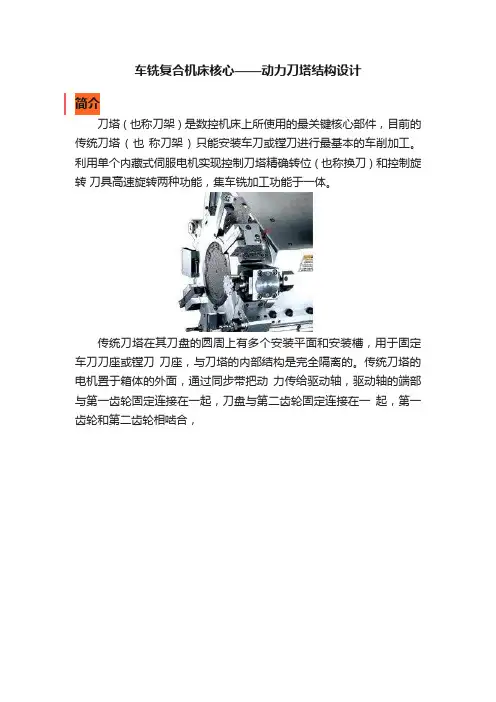

车铣复合机床核心——动力刀塔结构设计简介刀塔 ( 也称刀架 ) 是数控机床上所使用的最关键核心部件,目前的传统刀塔 ( 也称刀架 ) 只能安装车刀或镗刀进行最基本的车削加工。

利用单个内藏式伺服电机实现控制刀塔精确转位 ( 也称换刀 ) 和控制旋转刀具高速旋转两种功能,集车铣加工功能于一体。

传统刀塔在其刀盘的圆周上有多个安装平面和安装槽,用于固定车刀刀座或镗刀刀座,与刀塔的内部结构是完全隔离的。

传统刀塔的电机置于箱体的外面,通过同步带把动力传给驱动轴,驱动轴的端部与第一齿轮固定连接在一起,刀盘与第二齿轮固定连接在一起,第一齿轮和第二齿轮相啮合,从而实现电机转动带动刀盘转动的目的,控制单元通过电机内置的编码器反馈信息进行控制电机的转速、圈数和旋转角度,来实现刀盘的转位控制。

刀座通过定位键和螺钉固定在刀盘的圆周各刀位上,刀座上可安装车刀或镗刀,但此类刀具只能实现直线进给进行车削加工的要求,且外形尺寸较大。

改变了传统刀塔各安装刀具位置的结构,使每个刀具位置既可安装车刀,又可安装旋转刀具。

基本功能——刀塔转位 ( 也称换刀 ) :当离合器活动转齿与离合器固定转齿啮合时,是电机动力传递给旋转刀具的必须条件;当离合器活动转齿与离合器固定转齿脱离时,电机动力就不再驱动旋转刀具旋转,此状态下正是离合器活动转齿通过其圆周齿轮与刀塔转位齿轮 ( 即第一齿轮 ) 进行啮合的状态,达到电机旋转带动刀塔转位的目的。

概括地说,通过控制离合器活动转齿的两个位置 ( 即啮合与脱离状态 ),达到电机动力输出给刀塔转位或输出给旋转刀具旋转的目的。

旋转刀具旋转的实现如下:首先离合器活动转齿与离合器固定转齿的啮合,使刀塔处于刀具旋转状态,控制单元通过外置的编码器5 反馈信息进行控制电机的转速、启停和正反转动,来实现刀具任意速度的正转、反转及停止;另外,该动力刀塔采用的动力刀柄为尾部扁尾结构,因此,在旋转刀具停止时需要停止在固定的角度位置上,才能保证下一把旋转刀具顺利地插入槽中,刀具的固定角度停止功能靠编码器的角度反馈来实现。

动力刀塔技术展望摘要: 动力刀塔技术是车铣复合机床中的核心技术之一。

车铣复合机床可实现在同一机床上进行复杂零件的加工,将车削(turning)、钻孔[drilling)、攻丝(thread cutting)、端面切憎(slot cutting)、侧面切槽(keyway cutting)、侧面铣削(face cut ...动力刀塔技术是车铣复合机床中的核心技术之一。

车铣复合机床可实现在同一机床上进行复杂零件的加工,将车削(turning)、钻孔[drilling)、攻丝(thread cutting)、端面切憎(slot cutting)、侧面切槽(keyway cutting)、侧面铣削(face cutting)、角度钻孔(c-axisangle drilling)、曲线铣削(cam cutting)等所有加工均在一台车铣复合数控机床完成、大大减少了生产工序和累积公差。

车铣复合数控机床装备的动力刀塔一般包括盘形刀塔、方形刀塔和皇冠刀塔,且以盘形刀塔应用最广。

车铁复台数控机床的特点(1)加工前参数设置环节较少,有时甚至是一次性的;(2)复杂工件不需在多台机床上加工;(3)减少工件的装夹次数;(4)加工现场机床数量减少,对场地面积要求少。

动力刀塔的种类目前市场上装备数控机床的动力刀塔主要分为两大主流,一是日系机床厂商各自开发的动力刀塔,由于其刀座没有统一规范而难以应用,另一主流为刀塔制造厂商开发的动力刀塔。

目前较大的刀塔制造商皆属欧系公司,如Sauter(德国)、Dup1omatic(意大利)、Baruffa1di(意大利)等,在刀塔设计开发上大多遵循德式快换刀座(VDI Toolholder System)规范,由于“VDI规范”拥有较大市场占有量,所以欧系刀塔制造公司产品属目前市场主流。

动力刀塔按照动力源、刀盘形式、轴联接器、动力刀座的不同而进行分类:(1)动力源(source of poer):动力源是指刀塔换刀时的动力来源,为了适应快速换刀的趋势,在伺服电动机输出功率以及材料强度提升的情况下,液压电动机逐渐被伺服电动机所取代。

动力刀塔原理动力刀塔是一种常见的机械设备,它利用动力系统来实现切割、刻画和雕刻等功能。

动力刀塔的原理是通过电动机或气动机驱动刀具进行工作,从而实现对工件的加工。

在实际应用中,动力刀塔具有高效、精准和稳定的特点,被广泛应用于金属加工、木工雕刻、石材切割等领域。

动力刀塔的工作原理主要包括以下几个方面:1. 动力系统,动力刀塔的动力系统通常由电动机或气动机组成。

电动机通过电能转换为机械能,驱动刀具进行工作;气动机则通过压缩空气驱动刀具。

动力系统的稳定性和输出功率直接影响动力刀塔的工作效率和加工质量。

2. 传动装置,传动装置是将动力系统的动力传递给刀具的关键部件。

常见的传动装置包括皮带传动、齿轮传动和直接驱动等形式。

传动装置的设计和选择需考虑到功率传递效率、运行稳定性和维护便捷性。

3. 刀具系统,刀具系统包括刀柄、刀片、刀具夹持装置等部件。

刀具的选择和设计需根据加工材料、加工方式和加工精度来确定,不同的刀具组合可以实现不同的加工效果。

4. 控制系统,控制系统是动力刀塔的智能核心,它可以实现刀具的自动换刀、加工参数的调整和加工路径的规划等功能。

控制系统的稳定性和灵活性对动力刀塔的加工精度和效率有重要影响。

动力刀塔的工作过程中,动力系统提供动力,传动装置传递动力,刀具系统实现加工,控制系统实现智能化操作。

整个工作过程高效、精准、稳定,能够满足不同行业对加工质量和效率的要求。

总之,动力刀塔作为一种常见的机械设备,在现代制造业中发挥着重要作用。

了解动力刀塔的工作原理,有助于更好地掌握其操作和维护,提高加工效率和质量,满足市场需求。

小身材也有大能量:数控车床伺服刀塔行星齿轮结构设计简介数控车床是目前国内外机械加工行业通用的设备,应用非常广泛。

数控车床硬件部分的核心部件是刀塔。

通过装夹在刀塔上的车刀,车床可以配合数控系统完成各种回转加工的工艺,使用率在所有机加工设备中位居第一。

刀塔分液压和伺服两种,前者是传统的以液压油为动力进行换刀,后者就是在前者的基础上将换刀的动力由液压改为伺服电机。

目前有注册记录的伺服刀塔刀盘的换刀,都是采用直齿轮与直齿轮之间直接传动完成。

这样结构的刀塔齿轮传动比低,噪音高,冲击大,影响刀塔使用寿命;现有技术还未解决这样的问题。

刀塔使用行星齿传动方式换刀,采用这种行星齿轮的传动结构可以提高齿轮的传动比,这样通过小功率的伺服电机可以带动整个刀盘换刀。

星行齿使伺服电机扭矩平稳输出到刀塔刀盘,无冲击无噪音,换刀快速精准,故障率低,延长刀塔使用时间,降低了使用成本。

数控车床伺服刀塔行星齿轮结构设计1 伺服电机,2 底座,3 太阳齿,4 主齿轮,5 行星齿,6 行星轴,7 油脂入口,8 后盖,9 冷却液注入口,10 水圈,11 接线架,12 吊环,13 内齿圈。

数控车床伺服刀塔,包括:底座2,置于底座2内的刀盘,驱动件,连接于伺服电机 1 与刀盘之间的传动装置,传动装置包括:卡接于伺服电机 1 的太阳齿 3,卡接于太阳齿 3 的行星齿 5 传动组件,卡接于行星齿5 传动组件并带来刀盘换刀的主齿轮4,卡接于行星齿5 传动组件的内齿圈 13。

星齿传动组件包括:卡接于主齿轮 4 的行星齿5,套于行星齿 5 的行星轴 6。

作为一种优选,驱动件为伺服电机 1。

为了润滑刀具和传动装置,伺服电机1 上设有放置润滑剂的油脂入口 7。

数控车床伺服刀塔,还包括:置于驱动件与底座 2 之间的后盖 8,置于后盖 8 上的接线架 11,置于底座 2 上的吊环。

为了降低各组件运行过程中散发出的热,数控车床伺服刀塔,还包括:置于底座 2 内冷却装置;冷却装置包括:置于底座 2 上的冷却液注入口 9,连接于冷却液注入口 9 并连接于底座 2 的水圈 10 ;从而延长了各个零件的使用寿命。

数控车铣复合加工中心之动力伺服刀塔结构设计简介在现有的数控机床用转塔刀架系统中,转塔刀架上有两个伺服电机,两个伺服电机分别驱动刀盘与刀具转动。

现有技术中至少存在如下问题:伺服电机的成产成本较高,在一台转塔刀架上同时安装有两个伺服电机会增加转塔刀架的生产成本,使转塔刀架价格较高。

优点:转塔刀架相对于现有技术,电机的输出轴上安装有能够滑动的滑动输出齿轮。

在滑动输出齿轮滑动至电机的输出轴上的第一位置处,滑动输出齿轮与刀盘传动机构的动力输入端啮合,电机能够带动刀盘转动,以实现换刀。

在滑动输出齿轮滑动至电机的输出轴上的第二位置处,滑动输出齿轮与刀具传动机构的动力输入端啮合,刀具传动机构的动力输出端能够通过活动对接头的移动与多组刀具模组中的一组刀具模组的动力输入端连接,电机能够带动刀具模组中的刀具转动,以实现切削功能。

使得只需要安装有一台电机,便可实现换刀与切削功能。

数控车铣复合加工中心之动力伺服刀塔结构设计电机 1、刀盘传动机构 2、刀盘 3、刀具传动机构 4 以及多组刀具模组 5。

电机 1 的输出轴上套设有滑动输出齿轮 6,滑动输出齿轮6 与电机 1 输出轴之间连接有键,滑动输出齿轮 6 能够在电机输出轴上滑动。

刀盘 3 的动力输入端与刀盘传动机构 2 的动力输出端连接。

多组刀具模组 5 环绕于所述刀盘 3 设置。

其中,刀具传动机构 4 的动力输出端处设有活动对接头 7。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第一位置处,滑动输出齿轮 6 与刀盘传动机构 2 的动力输入端啮合。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第二位置处,滑动输出齿轮 6 与刀具传动机构 4 的动力输入端啮合,刀具传动机构4 的动力输出端能够通过活动对接头7 的移动与多组刀具模组 5 中的一组刀具模组的动力输入端连接。

其中,电机可采用伺服电机。

活动对接头可连接有差动离合器,通过差速离合器控制活动对接头位移。

在使用过程中,可通过调节滑动输出齿轮的位置来转换刀盘、刀具的转动。

什么是动力刀塔机以及它的原理什么是动力刀塔机以及它的原理动力刀塔机的电动四工序刀台选用高精密导轮精准定位,重复精度高,整体机身滑轨经超音频热处理后精抛,硬度大,刚度好。

尾架具备快速凸轮轴夹紧机构,工作本领强。

车床刀架套筒规格里有避开麻花钻旋转设备,防止了因操作失误所引起的麻花钻转动而损害车床刀架套筒规格里孔干净度,保障了车床刀架构件。

应尽量避开太阳同时直射和热辐射的影响,防备湿冷和气旋产生的影响。

如数控车床周边有世峰,则数控车床四周应设防震沟。

否则就会直接关系数控车床的尺寸精度及牢靠性,将导致电子元器件接触不良现象,显现故障,直接影响数控车床的稳定性。

主轴轴承总承上端滚动轴承为摇摆端,下方为固定端,安装后,转动皮带盘应旋转快捷,依据能量转换装置(液压油泵),将传动装置的机械动能变化成液体压力能,再通过封闭式管路、掌控部件等,由另一动能设备,将液体压力能变化成机械动能,推动负荷完成执行器的垂直或转动运动。

按系统压力要求,认真地查验巨大的压力,并调整至恰当值,系统工作压力调至3.5MPa,液压卡盘夹持压力和车床刀架套筒规格顶紧压力依据需求作出调整,调准后才能让数控车床开展其它工作,各部件工作压力塑值可以由气压表读取。

运用液压机系统传动功率大、工作效率高、运作可以信任的优势。

动力刀塔机的基本原理刀塔选用单动刀塔,作用特别丰富,可以实现切削作用,工作的时候将所需要的数控刀片随主轴旋转到1号刀部位,数控刀片在1号刀部位完成对工件生产加工,在运用动力刀塔机数控刀片时,动力数控刀片只会在1号刀部位生产加工的时候才会旋转,但是其他区域的动力数控刀片均不简单旋转,因而噪声、能源消耗均比较小,高的效率比较高,精密度比较高。

线性导轨一部分包含Z向线性导轨、Z向滚轮、X向床鞍、X向线性导轨、X向滚轮,Z向线性导轨有二根,两条Z向线性导轨相互平行并滑动连接于基座一部分上,Z向滚轮为少一对,一对的Z 向滚轮各自设定于二根Z向线性导轨上,并且能够顺着Z向线性导轨往还滚动;X向床鞍滑动连接于少则一对Z向滚轮上,X向床鞍能伴随着Z向滚轮沿Z向线性导轨往还滚动,X向线性导轨有二根,两条X向线性导轨相互平行并滑动连接于X向床鞍上,X向滚轮为一对,一对的X向滚轮各自设定于二根X向线性导轨上,并且能够顺着X向线性导轨往还滚动;刀盘一部分包含主双翘板、单动刀塔,主双翘板滑动连接于一对X向滚轮上,主双翘板能伴随着X向滚轮顺着X向线性导轨往还滚动,单开刀塔上配有可旋转的主轴,主轴可旋转的主轴的刀槽表面配有多个数控刀片。

![一种伺服动力刀塔式数控机床[实用新型专利]](https://uimg.taocdn.com/a7dc629af242336c1fb95ed8.webp)

专利名称:一种伺服动力刀塔式数控机床专利类型:实用新型专利

发明人:李帅

申请号:CN202021229752.2

申请日:20200630

公开号:CN212761145U

公开日:

20210323

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种伺服动力刀塔式数控机床,包括机壳,所述机壳的一端设有散热窗,所述散热窗与机壳上的窗口对应,且散热窗与窗口两侧的L形卡条卡接,所述机壳的另一侧且对应L形卡条的两侧处设有电动轨道,所述电动轨道之间设有滚筒刷。

本实用新型中,散热窗通过L形卡条与机壳卡接固定,即散热窗为可拆卸结构,以便散热窗损坏后的拆卸、更坏和安装。

而当散热窗上布满灰尘,影响散热效果时,可通过在机壳内侧设置传动组件带动滚筒刷,滚筒刷在移动的过程中转动,由于滚筒刷与散热窗接触,当滚筒刷沿传动组件上下移动,并且转动时,会对散热窗进行清理,从而去除灰尘,而外侧的灰尘同样可以直接清理。

申请人:泰州逸群信息科技有限公司

地址:225300 江苏省泰州市高港科创园创业大道北侧

国籍:CN

更多信息请下载全文后查看。

摘要:工具机的发展正面向高转速、多轴向、复合化的方向发展。

数控车床作为工具机的一个重要分支,要使它的发展满足当今生产的需要,即满足加工复杂、高精度工件的目的和提高其加工效率,刀具交换系统的发展显的极为重要。

作为刀具交换系统的主要部件——刀塔,它的使用可以有效扩大机床的工艺范围,提高机床的加工效率,减小人为误差。

因此对刀塔的设计以及它本身性能的研究就显得十分重要。

本文主要主要介绍一种新型多刀位伺服刀塔的结构,优化了加工中心的换刀及加工方式。

关键词:数控车床数控技术刀塔多轴向高转速刀塔是数控车床非常重要的部件,数控车床根据其功能,刀塔上可安装的刀具数量一般为8把、10把、12把或者16把,有些数控车床可以安装更多的刀具。

刀塔的结构形式一般为回转式,刀具沿圆周方向安装在刀架上,可以安装径向车刀、轴向车刀、钻头、镗刀。

车削加工中心还可安装轴向铣刀、径向铣刀。

少数数控车床的刀架为直排式,刀具沿一条直线安装。

数控车床可以配备两种刀架:1 专用刀塔由车床生产厂商自己开发,所使用的刀柄也是专用的。

这中刀塔的优点是制造成本低,但缺乏通用性。

2通用刀塔根据一定的通用标准,而生产的刀塔,数控车床什产厂家可以根据数控车床的功能要求进行选择配置。

目前动力刀塔主要可分为两大主流,一是日系工具机大厂自行开发的动力刀塔,另一个则是刀塔制造厂商所开发的动力刀塔。

日系工具机大厂所开发的动力刀塔能确实地搭配其工具机的特性,发挥其最大的功用,更能依客户的特殊加工需求,开发出特殊的刀具座,但缺点是其刀具座是依各自工具机厂的规范,不同的刀具座难以通用。

目前国内数控刀架以电动为主,分为立式和卧式两种。

立式刀架有四、六工位两种形式,主要用于简易数控车床;卧式刀架有八、十、十二等工位,可正、反方向旋转,就近选刀,用于全功能数控车床。

另外卧式刀架还有液动刀架和伺服驱动刀架。

一.多刀位伺服刀塔在国内外的研究现状1.1 国外的研究现状国外数控车床的发展目的在于提高加工精度和缩短制造周期。

刀塔技术专题,伺服动力,动力伺服刀,转塔刀塔类技术资料[AT13140-0034-0001] 具有刀盘角度定位装置的车床伺服刀塔[摘要] 一种具有刀盘角度定位装置的车床伺服刀塔,包括在一车床伺服刀塔上设置驱动部与刀盘部;此刀盘部是设置刀盘旋转轴带动位于刀盘承座上的刀盘,此刀盘承座具有相互垂直的纵向滑道及横向滑道;刀盘旋转轴具有数个围绕于其径向部位的角度定位槽;一刀盘角度定位装置是设置电磁驱动部控制纵向推动元件与横向推动元件,使纵向推动元件可于纵向滑道内滑动;并推动横向定位元件于相对应的横向滑道内滑动;使横向定位元件上的角度定位件与相对应的角度定位槽相互嵌卡,而将该刀盘固定于预定的旋转角度。

本实用新型可准确的将刀盘部停止于预定角度。

[AT13140-0040-0002] 旋转刀塔[摘要] 本实用新型涉及一种用于数控车床车、铣、复合刀塔及加工中心机转塔式的旋转刀塔,它包括刀塔,所述刀塔中的一字形扁头刀柄座与导向座上的一字形导槽配合且沿导向座旋转转动。

优点:一是V型槽刀柄更换时间短、速度快且便于更换;二是可安装多轴器及更换多轴器的功能,其钻孔、攻牙可一次性完成,作业时间缩短,大幅提高加工效率;三是承载力大、结构刚性好、使用寿命长、加工简单、制造成本低,便于设备维护、保养及维修的优点;四是旋转精度高,稳定性能佳。

[AT13140-0035-0003] 电气液复合自动刀塔本实用新型涉及一种电气液复合自动刀塔,包括机座,其特征在于:所述机座内仅设有一根轴即主轴,所述主轴中部与机座上的缸体配合形成环形内腔,所述主轴中部外周对应连接有圆环形活塞使缸体内腔被分割成可与进、排气或液压管路连通的进、排气或液压腔,以实现圆环形活塞带动主轴做轴向往复运动,所述主轴一端连接有用于可安装多把刀具的刀盘,另一端设有主轴旋转驱动装置,所述刀盘和圆环形活塞之间的主轴外周部上设有两个可相对啮合和分离的端齿盘,靠近刀盘的端齿盘与主轴连接,另一端齿盘连接在机座上。

本实用新型结构紧凑、传动机构简单、体积小,利用气或液压推动活塞缸实现主轴的轴向往复运动,污染小。

[AT13140-0048-0004] 立式液压伺服刀塔[摘要] 一种立式液压伺服刀塔,壳体内有圆柱形腔体,腔体口有固定端齿盘,固定端齿盘与腔体之间有圆环形液压缸,腔体内有刀盘轴,刀盘轴的前端连有刀盘,刀盘上有活动端齿盘,刀盘轴的后端连有直齿轮,刀盘轴上有环形活塞,壳体上有与刀盘轴平行的蜗轮轴,蜗轮轴上有蜗轮和与刀盘轴直齿轮啮合的直齿轮,壳体上有与上述蜗轮相啮合的蜗杆,蜗杆连有伺服电机。

本实用新型是用伺服电机驱动刀盘轴旋转,伺服电机驱动的速度快,把下一加工步骤所用的新刀较转到工作位置很准确,由于转位快,定位精度高,能够有效的提高劳动生产率,缩短生产准备时间,特别是在加工几何形状较复杂的零件时,加工工艺适应性和连续稳定的工作能力明显提高。

[AT13140-0011-0005] 电脑数控车床的多功能复合式动力刀塔[摘要] 本发明是有关于一种电脑数控车床的多功能复合式动力刀塔,包含有一组基座单元、一组刀盘单元及一组动力传动单元;该刀盘单元装设有一个具有回转切削功能的刀具,该动力传动单元具有一个设在基座单元外部的壳座、一个装设在壳座上的马达、一个设在壳座内部接受马达驱转的主动轮、以及一个设在壳座内部接受主动轮以预定减速比作传动的从动轮,从动轮最后再带动刀具运转,使刀具能以大扭力输出进行切削。

本发明藉由在基座单元的外部设置有一个壳座,提供主动、从动轮能够以复杂轮系达到减速效果,让刀具获得高扭力动力输出,借此可以顺利地进行各种旋削作业。

[AT13140-0013-0006] 旋转刀塔及旋转方法[摘要] 本发明涉及一种用于数控车床车、铣、复合刀塔及加工中心机转塔式的旋转刀塔及旋转方法,刀柄采用锁紧螺母锁紧结构,利用V型槽刀柄V型槽,锁紧螺母顺时针方向锁紧,逆时针松开,便于安装、固定、取出V型槽刀柄及更换多轴器的功能;主轴传动采用一字凹凸连接传动方式;刀塔旋转采用高精密蜗轮、蜗杆配合三片式离合器带动旋转的结构。

优点:一是V型槽刀柄更换时间短、速度快且便于更换;二是可安装多轴器及更换多轴器的功能,其钻孔、攻牙可一次性完成,作业时间缩短,大幅提高加工效率;三是承载力大、结构刚性好、使用寿命长、加工简单、制造成本低,便于设备维护、保养及维修的优点;四是旋转精度高,稳定性能佳。

[AT13140-0033-0007] 车床刀塔分度装置[摘要] 本实用新型公开了一种车床刀塔分度装置,其设有能容纳各构件的主壳,构件包括:入力分度装置,设有由马达传动的入力轴,轴身串固回转分度构件;出力轴,前端穿出主壳并连接刀盘;末端结合有出力转塔,出力转塔上设置有多数个滚子;离合器定位装置,设有三片式曲齿离合器,前片固定于主壳;中片串结于出力轴的轴身;后片结合于松紧槽轮前端面,并穿于出力轴上,与中片呈曲齿面相对;松紧槽轮结合于摆臂组,摆臂组末端以摆臂转轴结合固定于主壳中,臂身由与液压缸连动的推杆推动;回转分度构件为筒形凸轮,具有螺旋状的轮槽;出力轴的出力转塔以其滚子对应啮合行走于轮槽。

借由上述入力分度装置,达到造价低廉、噪音低、分度精确等效果与目的。

资[AT13140-0036-0008] 刀塔旋转结构[摘要] 本实用新型涉及一种用于数控车床车、铣、复合刀塔及加工中心机转塔式的刀塔旋转结构,它包括刀塔,所述刀塔旋转采用三片式离合器结构且由分度齿盘A、分度齿盘B、分度齿盘C和摩擦片构成,分度齿盘A紧固在刀塔上,分度齿盘C紧固在底座上,分度齿盘B可作活塞运动,分度齿盘A和分度齿盘C的齿片对齐安置,分度齿盘B对分度齿盘A和分度齿盘C进行齿片咬合锁紧,伺服电机与蜗杆且通过蜗杆带动蜗轮转动,蜗轮被安装在圆柱斜齿轮轴上,分度齿盘A 的外圆斜齿与圆柱斜齿轮轴齿轮啮合带动刀塔一起旋转。

料[AT13140-0046-0009] 一种刀塔分度盘的锁定机构[摘要] 本实用新型提供了一种刀塔分度盘的锁定机构,属于机械技术领域。

它解决了现有刀塔分度盘的锁定机构存在结构复杂、定位精度差、稳定性能差等技术问题。

本刀塔分度盘的锁定机构,包括输出分度盘和设置在输出分度盘上的凸轮分度盘,所述的输出分度盘中固连有分度转轴,所述的输出分度盘上还设有能同时驱动凸轮分度盘和分度转轴转动的动力机构,所述的输出分度盘上具有锁定孔,所述的凸轮分度盘上具有凹槽,在输出分度盘上还设有定位销、具有凸块的摆杆,所述的摆杆一端与定位销相连,另一端通过固定座铰接在刀塔的支架上,所述的凸块抵靠在凸轮分度盘上。

本实用新型具有结构简单、稳定性能高、成本较低等优点。

来[AT13140-0016-0010] 动力刀塔[摘要] 一种集车铣加工于一体的动力刀塔,属于数控机床用的刀塔,包括箱体,箱体内安装有电机,电机包括电机定子和电机转子,电机定子固定安装在箱体上,电机转子中间固定连接有中空花键轴,中空花键轴一端传动连接有离合器,离合器包括有离合器活动转齿和离合器固定转齿,离合器活动转齿与所述中空花键轴相连,离合器活动转齿能沿中空花键轴的轴向移动,离合器固定转齿传动连接有第一传动轴,第一传动轴从中空花键轴内穿过,第一传动轴另一端传动连接有第一螺旋伞齿轮;箱体一端相对旋转连接有刀盘,刀盘上安装有旋转刀具,旋转刀具一侧传动连接有第二传动轴,第二传动轴另一端传动连接有第二螺旋伞齿轮,第二螺旋伞齿轮与所述第一螺旋伞齿轮相啮合。

源[AT13140-0051-0011] 数控木工车床用刀塔:[AT13140-0025-0012] 加工机的动力刀塔资[AT13140-0042-0013] 一种刀塔分度盘的传动装置讯[AT13140-0021-0014] 伺服动力刀塔控制装置麦[AT13140-0027-0015] 自动任意旋转360度动力伺服刀塔座网[AT13140-0049-0016] 数字伺服刀塔控制器[AT13140-0004-0017] 双刀塔的刀塔座结构W [AT13140-0045-0018] 一种与数控车铣中心匹配的旋转刀塔W [AT13140-0023-0019] 电动自动刀塔W [AT13140-0018-0020] 立式液压伺服刀塔. [AT13140-0019-0021] 卧式液压伺服刀塔Z [AT13140-0017-0022] 动力刀塔的离合器减速装置X [AT13140-0024-0023] 双刀塔数控车床M [AT13140-0007-0024] 双面加工复式刀塔W [AT13140-0002-0025] 转塔刀塔中的主传动装置. [AT13140-0009-0026] 改进的车床的刀塔定位固紧驱动结构C [AT13140-0041-0027] 旋转刀塔O [AT13140-0014-0028] 一种与数控车铣中心匹配的旋转刀塔及加工方法M [AT13140-0001-0029] 转塔刀塔中转盘的锁定装置[AT13140-0020-0030] 数字伺服刀塔控制器联[AT13140-0026-0031] 刀塔的转动定位机构系[AT13140-0029-0032] 转塔刀塔中的主传动装置电[AT13140-0012-0033] 刀塔旋转结构及旋转方法话[AT13140-0043-0034] 一种刀塔:[AT13140-0015-0035] 车铣数控中心专用旋转刀塔及旋转方法0 [AT13140-0050-0036] 具有双工作台与双刀塔的中心加工机7 [AT13140-0032-0037] 一种多功能刀塔5 [AT13140-0031-0038] 自动回转刀塔5 [AT13140-0010-0039] 双刀盘动力刀塔座结构| [AT13140-0039-0040] 旋转刀塔专用锁紧螺母2 [AT13140-0030-0041] 转塔刀塔中转盘的分度装置8 [AT13140-0008-0042] 加工机刀塔切削液导水装置5 [AT13140-0038-0043] 动力刀塔刀具座2 [AT13140-0047-0044] 动力刀塔6 [AT13140-0022-0045] 数控自动回转动力刀塔1 [AT13140-0028-0046] 转塔刀塔中转盘的锁定装置5 [AT13140-0005-0047] 双刀盘动力刀塔座3 [AT13140-0052-0048] 数控木工车床可移动刀塔[AT13140-0006-0049] 刀塔[AT13140-0044-0050] 车铣数控中心专用旋转刀塔[AT13140-0003-0051] 转塔刀塔中转盘的分度装置[AT13140-0037-0052] 卧式液压伺服刀塔[AT13140-0053-0053] 平面垂向双刀塔双端车床。