数控车床刀塔原理及改造

- 格式:doc

- 大小:23.50 KB

- 文档页数:3

数控车床核心部件:液压转位换刀的立式4工位刀塔结构设计简介液压刀塔是数控车床的自动换刀装置。

立式液压刀塔有壳体,壳体内有圆柱形腔体,腔体内有上段伸出壳体的刀盘轴,壳体内、刀盘轴的外圆周有圆环形液压缸,圆环形液压缸有进液口和出液口,圆环形液压缸内有定位连在刀盘轴上的圆环形活塞,刀盘轴的前段依次连有活动端齿盘和刀盘,壳体的前端有可与活动端齿盘相啮合的固定端齿盘,刀盘轴的后端连有刀盘轴的旋转驱动装置。

数控车床在使用时,在刀盘上固定有不同加工步骤所需的多个刀具,活动端齿盘与固定端齿盘处于啮合状态,刀盘固定不动,刀盘上的一个刀具准确地固定在工作位置。

数控车床在使用过程中需要换刀具时,先用立式液压刀塔的环形液压缸推动刀盘轴上的环形活塞沿轴向向前运动,驱动刀盘轴和刀盘沿轴向向前运动,使刀盘上的活动端齿盘脱离与固定端齿盘的啮合,然后用刀盘轴的旋转驱动装置驱动刀盘轴旋转,让下一加工步骤所用的新刀具较为准确地转到工作位置,再用环形液压缸推动刀盘轴上的环形活塞沿轴向向后运动,让刀盘上的活动端齿盘与固定端齿盘恢复啮合,压紧端齿盘,刀盘固定不动,让下一加工步骤所用的新刀具精准地固定在工作位置。

为了驱动刀盘轴旋转,现有技术中,刀盘轴的旋转驱动装置有液压旋转驱动装置和电动旋转驱动装置,液压旋转驱动装置有液压马达,液压马达驱动的速度不是很快,把下一加工步骤所用的新刀较转到工作位置也不是很准确,生产准备时间较长,劳动生产率不是很高;伺服电机驱动刀盘轴旋转的电动旋转驱动装置,电动旋转驱动装置转位快、精度高,但电动旋转驱动装置结构复杂、造价较高,电动机外露在立式液压刀塔的侧面,不仅使立式液压刀塔的体积大,使用时数控车床内的润滑冷却液也容易喷溅到电动机上,时间长了会污损电动机,不适于在只需要四工位的数控车床用刀塔。

液压转位换刀的立式4工位刀塔结构设计壳体 1,壳体内有圆柱形腔体 2,圆柱形腔体内有前段伸出壳体的刀盘轴3,壳体内圆柱形腔体的中段、刀盘轴的外圆周有圆环形液压缸 4,圆环形液压缸内有定位连在刀盘轴上的圆环形活塞 5,刀盘轴的前段依次连有活动端齿盘 6 和刀盘 7,壳体的前端有与活动端齿盘相啮合的固定端齿盘8,刀盘轴的后段连有双缸刀盘轴旋转驱动装置,双缸刀盘轴旋转驱动装置有在壳体内圆柱形腔体后段的鼓形柱转套 9,鼓形柱转套与壳体之间有轴承 10,鼓形柱转套的内圆孔有内齿 11,刀盘轴的后段插入鼓形柱转套的内圆孔里,刀盘轴插入鼓形柱转套的内圆孔里的后段有与鼓形柱转套的内齿相啮合的外齿 12,壳体内、圆柱形腔体的侧面有进出口相串连的第一液压缸 13 和第二液压缸 14,第一液压缸和第二液压缸的轴线互相垂直,第一液压缸和第二液压缸的轴线所在平面与刀盘轴的轴线相垂直,第一液压缸和第二液压缸的轴线与鼓形柱转套轴线之间的距离大于鼓形柱转套内接圆柱面的半径、小于鼓形柱转套外圆柱面的半径,上述液压缸的活塞杆15 前端、靠近鼓形柱转套轴线一侧、有与活塞杆的轴线交角 a 是 10 度 ~20 度的斜面 16。

摘要数控机床作为机电一体化的典型产品,在机械制造业中发挥着巨大的作用,很好的解决了现代机械制造中的结构复杂.精密.批量小.多变零件的加工问题。

且能稳定加工质量,大幅度提高生产效率。

但数控机床价格昂贵,一次性投入对企业来说负担很大。

另一方面,在国内还有大量的普通机床,只需对其进行一些相关的技术性改造就可以形成一定生产能力的经济型数控机床。

不仅能节省很大一部分资金,还能提升其市场竞争力。

具有极大的经济潜力。

对于职业院校的数控实训教学而言,通过闲置的普通车床进行数控化改造,可盘活资产,实现资产优化配置,同时对教师和学生而言也是一次很好的学习、锻炼和提高的机会。

对推动教学改革、专业转型和课程开发都有积极的意义。

我院现有闲置的普通车床为云南机床厂生产的CAY6140-1000,通过对该机床的结构特点进行分析,对机械和电气进行数控化改造,改造后的数控车床主要用于中小型轴类零件、盘类零件及螺纹的加工。

第一章数控机床的结构和工作原理1.1数控车床工作原理及加工特点以数字形式进行信息控制的机床称为数字控制机床,简称为数控机床。

数字控制系统是相对于模拟系统而言:数字控制系统中的信息是数字量,而模拟控制系统中的信息是模拟量。

随着计算机技术的发展,硬件数控系统已被逐渐淘汰,取而代之的是计算机数控(CNC)系统。

图1-1 数控车床1.数控车床的工作原理数控车床加工零件时,首先应编制零件的数控程序,这是数控机床的工作指令。

将数控程序输入数控装置,再由数控装置控制机床主运动的变速、启停,进给运动的方向、速度和位移大小,以及其他诸如择刀、工件夹紧松开和冷却润滑的启、停等动作,使刀具与工件及其辅助装置严格地按照程序规定的顺序、路程和参数进行工作,从而加工出形状、尺寸与精度符合要求的零件。

2.数控车床的加工特点(1)高难度零件加工:“口小肚大”的内成型面零件,有仅在普通车床上难以加工,还难以测量。

(2)高精度零件加工:高精度零件均可在高精度的特种数控车床上加工完成。

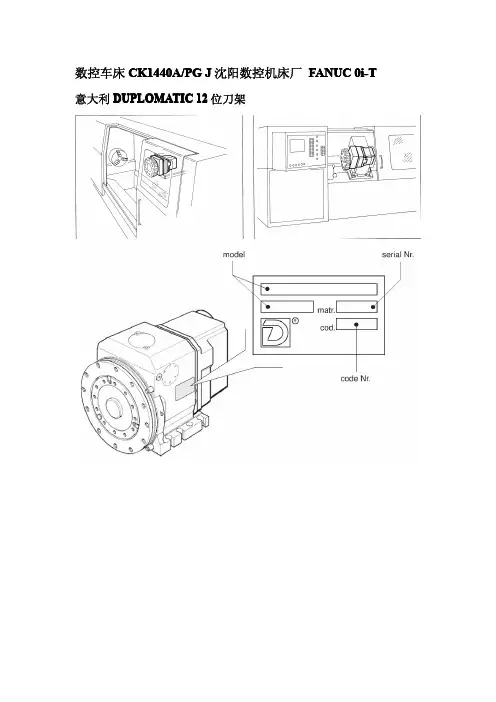

数控车床CK1440A/PG J沈阳数控机床厂FANUC0i-T 意大利DUPLOMATIC12位刀架定位梢子正确插入槽内,CNC 通过接近开关得到刀架到位信号,然后CNC 发出信号使电机反转,通过梢子固定部件使刀架死锁。

DUPLOMATIC BSV200编码器2011#报警TURRET UNCLAMP现象:换刀时,刀架不停地旋转解决:1、查看编码器线是否完好2、刀架电机上有定位梢子。

检查是否损坏202车间哈挺车床ELITE/51迪蒲玛刀塔不动作,刀塔报警造成原因:编程不合理,工件未夹好,刀塔与工件相撞如果相撞严重,撞得错开了一个甚至多个刀位,则会出现乱刀解决办法:1.进入“MDI”方式,将1815号参数的第三轴的第4位、第5位改为1Set air bearing pressure to18-22p.s.i.Set air purge to5-7p.s.i.2.将K0.6(QUEST51)、K2.2(Elite)改为1(具体看梯形图里的定义,不同的机床有差异)按“System”键→按“PMC参数(PMC parameter)”软键→按“keeprl”软键3.将方式改为JOG(手摇),用手轮将刀架转到1工位(QUEST)、12工位(Elite)4.按面板上的“UNCLAMP(刀塔夹紧)”键,看刀塔是否有水平移动(听是否有定位销子打入的声音)且看动作是否流畅,若不可以打入或动作不流畅,按下“CLAMP(刀塔松开)”键,继续用手轮调整刀塔位置,直到刀塔松开夹紧动作流畅。

5.Key-in1815then press NO.SRH softkey,将1815号参数的第4位、第5位改为16.拍下急停按钮,关闭数控系统电源,再重新送电。

7.将相应的K值改回0,进行刀塔(回零操作?)换刀操作。

数控车床刀架原理

数控车床刀架原理是指数控车床上安装刀具的一种装置。

刀架是由刀体和刀杆组成的,通过刀体和刀杆之间的连接,将刀具固定在数控车床上,实现对工件的切削加工。

在数控车床刀架中,刀体起到承载刀具、进行定位和切削的作用。

刀体通常由刀座和刀片组成。

刀座是刀具的支撑部分,通过螺栓或夹紧装置与刀架的刀杆连接,使刀具能够保持稳定的位置。

刀片则是用于工件切削的部分,常见的有切削刀片、钻孔刀片、车削刀片等,根据不同的切削需求选择相应的刀片。

刀杆是将刀体连接到数控车床主轴上的部件。

刀杆通常由杆体和连接部分组成。

杆体一般是圆柱形,用于承载刀具及传递切削力。

连接部分则是与刀座相匹配的结构,可以是锥形插座、棱形插座或其他形式的连接接口。

通过刀杆的连接部分与刀座进行配合,使刀具能够稳定地固定在刀架上,与工件进行切削。

数控车床刀架的原理是在数控车床控制系统的指令下,通过调整刀架的位置和角度,实现对工件的精确切削。

数控车床通过发送指令,控制刀架沿着各个坐标轴进行线性或旋转运动,使切削刀具得以按指定的路径和深度切削工件。

通过改变刀架的位置和运动轨迹,可以实现不同形状和尺寸的切削加工。

总之,数控车床刀架的原理是通过刀体和刀杆的连接,将刀具固定在数控车床上,并通过控制系统的指令使刀架进行精确的运动,实现对工件的切削加工。

动力刀塔原理动力刀塔是一种常见的机械设备,它通过动力传动和刀具旋转来完成工件的加工。

在工业生产中,动力刀塔被广泛应用于车床、铣床、加工中心等设备上,是实现自动化加工的重要组成部分。

本文将从动力刀塔的结构、工作原理和应用特点等方面进行介绍。

首先,动力刀塔的结构包括主轴、刀柄、刀片和刀盘等部件。

主轴是动力刀塔的核心部件,它通过电机驱动实现旋转运动,并带动刀柄和刀盘一起旋转。

刀柄是连接主轴和刀片的部件,其设计合理与否直接影响到刀具的刚性和稳定性。

刀片则是实际进行切削加工的部件,其材质和刀具几何形状的选择将直接影响到加工效果。

刀盘是刀片的存放和更换部件,通常具有多个刀位,可以根据加工需要进行刀片的快速更换。

其次,动力刀塔的工作原理是通过主轴的旋转带动刀片实现切削加工。

在工件加工过程中,主轴通过电机驱动实现高速旋转,刀片在主轴的带动下对工件进行切削。

刀片的材质和刀具几何形状的选择将直接影响到切削力和加工表面质量。

动力刀塔在加工过程中需要保持足够的刚性和稳定性,以确保加工精度和表面质量。

此外,动力刀塔具有高效、灵活、精度高的特点,广泛应用于各种工件的加工。

在汽车、航空航天、船舶、机械制造等行业中,动力刀塔被广泛应用于零部件的加工,如轴承座、法兰、齿轮等。

动力刀塔还可以实现多种加工操作,如铣削、钻孔、镗孔等,具有较强的加工适应性。

总的来说,动力刀塔作为机械加工中的重要设备,其结构合理、工作稳定、加工精度高等特点,使其在工业生产中扮演着重要的角色。

随着科学技术的不断进步,动力刀塔的结构和性能将不断得到改进和提高,为工业生产提供更加高效、精准的加工手段。

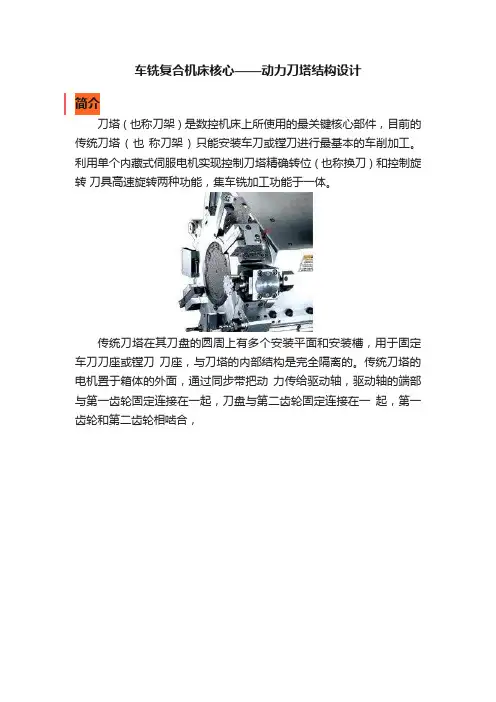

车铣复合机床核心——动力刀塔结构设计简介刀塔 ( 也称刀架 ) 是数控机床上所使用的最关键核心部件,目前的传统刀塔 ( 也称刀架 ) 只能安装车刀或镗刀进行最基本的车削加工。

利用单个内藏式伺服电机实现控制刀塔精确转位 ( 也称换刀 ) 和控制旋转刀具高速旋转两种功能,集车铣加工功能于一体。

传统刀塔在其刀盘的圆周上有多个安装平面和安装槽,用于固定车刀刀座或镗刀刀座,与刀塔的内部结构是完全隔离的。

传统刀塔的电机置于箱体的外面,通过同步带把动力传给驱动轴,驱动轴的端部与第一齿轮固定连接在一起,刀盘与第二齿轮固定连接在一起,第一齿轮和第二齿轮相啮合,从而实现电机转动带动刀盘转动的目的,控制单元通过电机内置的编码器反馈信息进行控制电机的转速、圈数和旋转角度,来实现刀盘的转位控制。

刀座通过定位键和螺钉固定在刀盘的圆周各刀位上,刀座上可安装车刀或镗刀,但此类刀具只能实现直线进给进行车削加工的要求,且外形尺寸较大。

改变了传统刀塔各安装刀具位置的结构,使每个刀具位置既可安装车刀,又可安装旋转刀具。

基本功能——刀塔转位 ( 也称换刀 ) :当离合器活动转齿与离合器固定转齿啮合时,是电机动力传递给旋转刀具的必须条件;当离合器活动转齿与离合器固定转齿脱离时,电机动力就不再驱动旋转刀具旋转,此状态下正是离合器活动转齿通过其圆周齿轮与刀塔转位齿轮 ( 即第一齿轮 ) 进行啮合的状态,达到电机旋转带动刀塔转位的目的。

概括地说,通过控制离合器活动转齿的两个位置 ( 即啮合与脱离状态 ),达到电机动力输出给刀塔转位或输出给旋转刀具旋转的目的。

旋转刀具旋转的实现如下:首先离合器活动转齿与离合器固定转齿的啮合,使刀塔处于刀具旋转状态,控制单元通过外置的编码器5 反馈信息进行控制电机的转速、启停和正反转动,来实现刀具任意速度的正转、反转及停止;另外,该动力刀塔采用的动力刀柄为尾部扁尾结构,因此,在旋转刀具停止时需要停止在固定的角度位置上,才能保证下一把旋转刀具顺利地插入槽中,刀具的固定角度停止功能靠编码器的角度反馈来实现。

数控车床刀塔原理及改造-2019年文档资料数控车床刀塔原理及改造1.数控车床刀塔改造MJ-460数控刀塔原采用的电动刀塔故障后,严重影响生产的情况,尤其是早期引进的数控车床刀塔大部分已经到达使用寿命,改造极大的提高了生产效率。

1.1 液压刀塔的工作原理及控制方式结合图1.1举例说明一个8工位液压刀塔的工作原理。

例如由一号刀换到四号刀。

电磁阀A通电,刀盘松开。

确认刀盘锁紧信号G没有感应,(刀盘已松开)电磁阀B通电液压马达带动刀盘开始旋转。

开始刀位信号检测,当刀塔到达四号刀时,通过软件进行奇偶校验检测正确,电磁阀B立即断电刀塔旋转停止。

电磁阀A断电刀盘锁紧,刀盘锁紧信号G得到,确认刀盘锁紧,换刀过程结束[1]。

1.2 液压刀塔的控制方式该液压刀塔的刀号识别:三个接近开关的状态排列组合代表不同的刀号,根据接近开关的状态确认当前的刀位。

并通过相应电磁阀来执行控制的动作。

(如表1.2是刀号与接近开关的对应关系表)2.数控车床刀塔PMC控制程序编写2.1 PMC编写过程(1)将数控机床的PMC程序,使用CF卡从数控机床的ROM中传出。

(2)将PMC中原来的刀塔控制部分删除,重新编写刀塔的控制程序。

(3)将编写好的程序重新传入机床,对机床进行调试。

使之符合要求,完成改造任务。

2.2 机床的PMC硬件FANUC 0i-MA数控系统的控制单元有内置的I/O卡,用于机床各检测元件信号的采集和控制各种气、液压阀组件,指示灯等的动作。

在控制单元内置的I/O卡,其输入点的点数为96点,输出点点数为64点。

如输入输出数量未能满足要求时,就需要通过控制单元上的I/O LINK扩展I/O单元来满足使用的要求,并在编写PMC程序时,对各I/O设备的地址进行分配。

2.3 FANUC PMC的接口PMC与控制伺服电动机和主轴电动机的系统部分,以及与机床侧辅助电气部分的接口关系(如图2.1所示)。

PMC与普通的PLC的主要区别为:该装置全称为可编程机床控制器并且将PMC的信号分别处理后,与数控系统通信,从PMC 送给数控系统的信号为G信号,从数控系统读取的信号为F信号,另外由于该机床未使用I/O LINK,所以机床侧输入到PMC信号从X1000开始,PMC的输出信号从Y1000开始。

数控车床CK1440A/PG J沈阳数控机床厂FANUC0i-T 意大利DUPLOMATIC12位刀架定位梢子正确插入槽内,CNC 通过接近开关得到刀架到位信号,然后CNC 发出信号使电机反转,通过梢子固定部件使刀架死锁。

DUPLOMATIC BSV200编码器2011#报警TURRET UNCLAMP现象:换刀时,刀架不停地旋转解决:1、查看编码器线是否完好2、刀架电机上有定位梢子。

检查是否损坏202车间哈挺车床ELITE/51迪蒲玛刀塔不动作,刀塔报警造成原因:编程不合理,工件未夹好,刀塔与工件相撞如果相撞严重,撞得错开了一个甚至多个刀位,则会出现乱刀解决办法:1.进入“MDI”方式,将1815号参数的第三轴的第4位、第5位改为1Set air bearing pressure to18-22p.s.i.Set air purge to5-7p.s.i.2.将K0.6(QUEST51)、K2.2(Elite)改为1(具体看梯形图里的定义,不同的机床有差异)按“System”键→按“PMC参数(PMC parameter)”软键→按“keeprl”软键3.将方式改为JOG(手摇),用手轮将刀架转到1工位(QUEST)、12工位(Elite)4.按面板上的“UNCLAMP(刀塔夹紧)”键,看刀塔是否有水平移动(听是否有定位销子打入的声音)且看动作是否流畅,若不可以打入或动作不流畅,按下“CLAMP(刀塔松开)”键,继续用手轮调整刀塔位置,直到刀塔松开夹紧动作流畅。

5.Key-in1815then press NO.SRH softkey,将1815号参数的第4位、第5位改为16.拍下急停按钮,关闭数控系统电源,再重新送电。

7.将相应的K值改回0,进行刀塔(回零操作?)换刀操作。

起亚数控车床刀塔原点重设

一、刀塔不带Y轴的车床

1.机床因撞刀或停电停止后用手轮将刀塔退离工件,确认无运动部件,保持原状。

2.将值改为1,进入刀塔调整模式,出现2075号报警。

K参数调用方法:SYSTEM(屏幕旁边MDI键盘)→PMCPAM(屏底功能键)→KEEPRL(屏底功能键),值改为1就是将K0005参数的第0位的值改为1

K参数位元编号:

7 6 5 4 3 2 1 0

3.同时按下操作面板上的FEED HOLD + SPINDLE STOP + SELECT三个按键,刀塔松

开。

4.扳动刀塔使刀塔上1号刀与原点对齐(在刀塔1号刀位后方有一个小园点或横线标记)。

5.按下CALL/BEEP OFF键,刀塔锁紧。

6.检查值是否为1(1是刀塔锁紧,0是刀塔松开SKT V5R )。

)

X参数调用方法:SYSTEM(屏幕旁边MDI键盘)→DGNOS(屏底功能键)→状态(屏底功能键),然后输入” X0”,按查询键。

X参数位元编号: 7 6 5 4 3 2 1 0

7.按下急停按钮,改值为0,退出刀塔调整模式。

8.同时按下FEED HOLD + SPINDLE STOP + SELECT(这是另一个Select键)三个按键。

9.松开急停按钮,按Standby按键启动液压,再使X轴和Z轴回原点。

再有问题请咨询;。

什么是动力刀塔机以及它的原理什么是动力刀塔机以及它的原理动力刀塔机的电动四工序刀台选用高精密导轮精准定位,重复精度高,整体机身滑轨经超音频热处理后精抛,硬度大,刚度好。

尾架具备快速凸轮轴夹紧机构,工作本领强。

车床刀架套筒规格里有避开麻花钻旋转设备,防止了因操作失误所引起的麻花钻转动而损害车床刀架套筒规格里孔干净度,保障了车床刀架构件。

应尽量避开太阳同时直射和热辐射的影响,防备湿冷和气旋产生的影响。

如数控车床周边有世峰,则数控车床四周应设防震沟。

否则就会直接关系数控车床的尺寸精度及牢靠性,将导致电子元器件接触不良现象,显现故障,直接影响数控车床的稳定性。

主轴轴承总承上端滚动轴承为摇摆端,下方为固定端,安装后,转动皮带盘应旋转快捷,依据能量转换装置(液压油泵),将传动装置的机械动能变化成液体压力能,再通过封闭式管路、掌控部件等,由另一动能设备,将液体压力能变化成机械动能,推动负荷完成执行器的垂直或转动运动。

按系统压力要求,认真地查验巨大的压力,并调整至恰当值,系统工作压力调至3.5MPa,液压卡盘夹持压力和车床刀架套筒规格顶紧压力依据需求作出调整,调准后才能让数控车床开展其它工作,各部件工作压力塑值可以由气压表读取。

运用液压机系统传动功率大、工作效率高、运作可以信任的优势。

动力刀塔机的基本原理刀塔选用单动刀塔,作用特别丰富,可以实现切削作用,工作的时候将所需要的数控刀片随主轴旋转到1号刀部位,数控刀片在1号刀部位完成对工件生产加工,在运用动力刀塔机数控刀片时,动力数控刀片只会在1号刀部位生产加工的时候才会旋转,但是其他区域的动力数控刀片均不简单旋转,因而噪声、能源消耗均比较小,高的效率比较高,精密度比较高。

线性导轨一部分包含Z向线性导轨、Z向滚轮、X向床鞍、X向线性导轨、X向滚轮,Z向线性导轨有二根,两条Z向线性导轨相互平行并滑动连接于基座一部分上,Z向滚轮为少一对,一对的Z 向滚轮各自设定于二根Z向线性导轨上,并且能够顺着Z向线性导轨往还滚动;X向床鞍滑动连接于少则一对Z向滚轮上,X向床鞍能伴随着Z向滚轮沿Z向线性导轨往还滚动,X向线性导轨有二根,两条X向线性导轨相互平行并滑动连接于X向床鞍上,X向滚轮为一对,一对的X向滚轮各自设定于二根X向线性导轨上,并且能够顺着X向线性导轨往还滚动;刀盘一部分包含主双翘板、单动刀塔,主双翘板滑动连接于一对X向滚轮上,主双翘板能伴随着X向滚轮顺着X向线性导轨往还滚动,单开刀塔上配有可旋转的主轴,主轴可旋转的主轴的刀槽表面配有多个数控刀片。

数控机床关键部件技术:液压刀塔结构设计看懂你也能设计维修组装简介液压刀塔是数控车床的自动换刀装置。

液压刀塔包括壳体,壳体内有圆柱形腔体,壳体前端的腔体口有轴线与腔体轴线在同一直线上的圆环形固定端齿盘,固定端齿盘与腔体之间有圆环形液压缸,腔体内有轴线与腔体轴线在同一直线上的刀盘轴,刀盘轴的前端从固定端齿盘前伸出,刀盘轴的前端连有刀盘,刀盘连有与固定端齿盘啮合的圆环形活动端齿盘,刀盘轴的后端从腔体后的腔体口伸出,刀盘轴的后端连有刀盘轴直齿轮,刀盘轴在腔体内的一段上有与环形液压缸相配合的环形活塞,壳体上有轴线与刀盘轴的轴线平行的直齿轮轴,直齿轴上有与刀盘轴直齿轮啮合的直齿轮,直齿轮轴连有旋转驱动装置。

数控车床在使用过程中需要换刀时,先用立式液压刀塔的环形液压缸推动刀盘轴上的环形活塞沿轴向向前运动,带动刀盘轴和刀盘沿轴向向前运动,使刀盘上的活动端齿盘脱离与固定端齿盘的啮合,然后用刀盘轴的旋转驱动装置驱动刀盘轴旋转,让下一加工步骤所用的新刀较为准确地转到工作位置,再用环形液压缸推动刀盘轴上的环形活塞沿轴向向后运动,让刀盘上的活动端齿盘与固定端齿盘恢复啮合,压紧端齿盘,使刀盘精准地定位而实现换刀。

但通过活动端齿盘与固定端齿盘啮合使其刀盘定位,定位时容易产生移动,使其定位效果差且定位及精度较低。

液压刀塔结构设计图中,1、箱体;2、刀塔座;3、主轴;3a、环形凸肩一;4、转动鼠牙盘;5、固定鼠牙盘;6、移动鼠牙盘;7、电机;8、齿轮一;9、齿圈;10、传动齿轮组件;10a、转轴;10b、齿轮三;10c、齿轮四;11、缸体;11a、环形凸台;12、活塞套;12a、环形凸肩二;13、轴承。

液压刀塔,包括箱体 1、刀塔座 2,箱体 1 上穿设有主轴 3,刀塔座 2 穿设在主轴 3 上且刀塔座 2 能够相对主轴 3 轴向固定周向转动,主轴 3 上穿设有转动鼠牙盘 4,转动鼠牙盘 4 与刀塔座 2 相固连,箱体 1 上还设有能够带动转动鼠牙盘 4 转动的驱动机构一,驱动机构一包括固定在箱体 1 上的电机 7,电机 7 的输出轴固连有齿轮一 8,转动鼠牙盘 4 的外缘具有与其一体制造的齿圈 9,齿圈 9 与转动鼠牙盘4 采用一体制造,具有结构简单紧凑、刚性好,使本液压刀塔具有较长的使用寿命。

迪普马刀塔原理及维修数控车床CK1440A/PG J沈阳数控机床厂FANUC0i-T 意大利DUPLOMATIC12位刀架定位梢子正确插入槽内,CNC 通过接近开关得到刀架到位信号,然后CNC 发出信号使电机反转,通过梢子固定部件使刀架死锁。

DUPLOMATIC BSV200编码器2011#报警TURRET UNCLAMP现象:换刀时,刀架不停地旋转解决:1、查看编码器线是否完好2、刀架电机上有定位梢子。

检查是否损坏202车间哈挺车床ELITE/51迪蒲玛刀塔不动作,刀塔报警造成原因:编程不合理,工件未夹好,刀塔与工件相撞如果相撞严重,撞得错开了一个甚至多个刀位,则会出现乱刀解决办法:1.进入“MDI”方式,将1815号参数的第三轴的第4位、第5位改为1Set air bearing pressure to18-22p.s.i.Set air purge to5-7p.s.i.2.将K0.6(QUEST51)、K2.2(Elite)改为1(具体看梯形图里的定义,不同的机床有差异)按“System”键→按“PMC参数(PMC parameter)”软键→按“keeprl”软键3.将方式改为JOG(手摇),用手轮将刀架转到1工位(QUEST)、12工位(Elite)4.按面板上的“UNCLAMP(刀塔夹紧)”键,看刀塔是否有水平移动(听是否有定位销子打入的声音)且看动作是否流畅,若不可以打入或动作不流畅,按下“CLAMP(刀塔松开)”键,继续用手轮调整刀塔位置,直到刀塔松开夹紧动作流畅。

5.Key-in1815then press NO.SRH softkey,将1815号参数的第4位、第5位改为16.拍下急停按钮,关闭数控系统电源,再重新送电。

7.将相应的K值改回0,进行刀塔(回零操作?)换刀操作。

数控车床刀塔原理及改造

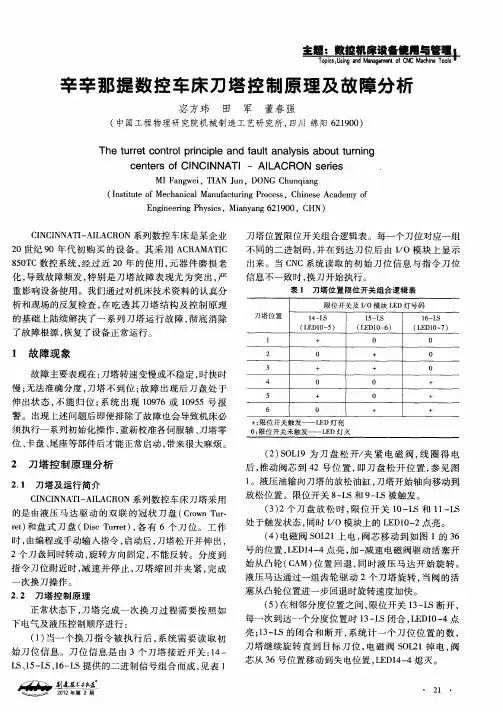

【摘要】本文主要介绍电动刀塔的结构和液压刀塔的改造。

MJ-460数控刀塔原采用的电动刀塔,发生故障后,严重影响生产,采用国产液压刀塔成功地实现了进口意大利DUPLOMATIC电动刀塔的国产化改造,而且早期引进的数控车床刀塔大部分已经到达使用寿命,本次改造极大的提高了生产效率。

【关键词】刀塔;控制方式;可编程控制器

1.数控车床刀塔改造

MJ-460数控刀塔原采用的电动刀塔故障后,严重影响生产的情况,尤其是早期引进的数控车床刀塔大部分已经到达使用寿命,改造极大的提高了生产效率。

1.1 液压刀塔的工作原理及控制方式

结合图1.1举例说明一个8工位液压刀塔的工作原理。

例如由一号刀换到四号刀。

电磁阀A通电,刀盘松开。

确认刀盘锁紧信号G没有感应,(刀盘已松开)电磁阀B通电液压马达带动刀盘开始旋转。

开始刀位信号检测,当刀塔到达四号刀时,通过软件进行奇偶校验检测正确,电磁阀B立即断电刀塔旋转停止。

电磁阀A断电刀盘锁紧,刀盘锁紧信号G得到,确认刀盘锁紧,换刀过程结束[1]。

1.2 液压刀塔的控制方式

该液压刀塔的刀号识别:三个接近开关的状态排列组合代表不同的刀号,根据接近开关的状态确认当前的刀位。

并通过相应电磁阀来执行控制的动作。

(如表1.2是刀号与接近开关的对应关系表)

2.数控车床刀塔PMC控制程序编写

2.1 PMC编写过程

(1)将数控机床的PMC程序,使用CF卡从数控机床的ROM中传出。

(2)将PMC中原来的刀塔控制部分删除,重新编写刀塔的控制程序。

(3)将编写好的程序重新传入机床,对机床进行调试。

使之符合要求,完成改造任务。

2.2 机床的PMC硬件

FANUC 0i-MA数控系统的控制单元有内置的I/O卡,用于机床各检测元件信号的采集和控制各种气、液压阀组件,指示灯等的动作。

在控制单元内置的I/O卡,其输入点的点数为96点,输出点点数为64点。

如输入输出数量未能满足要求时,就需要通过控制单元上的I/O LINK扩展I/O 单元来满足使用的要求,并在编写PMC程序时,对各I/O设备的地址进行分配。

2.3 FANUC PMC的接口

PMC与控制伺服电动机和主轴电动机的系统部分,以及与机床侧辅助电气部分的接口关系(如图2.1所示)。

PMC与普通的PLC的主要区别为:该装置全称为可编程机床控制器并且将PMC的信号分别处理后,与数控系统通信,从PMC送给数控系统的信号为G 信号,从数控系统读取的信号为F信号,另外由于该机床未使用I/O LINK,所以机床侧输入到PMC信号从X1000开始,PMC的输出信号从Y1000开始。

3.梯形图解读

图3.1-3.4为数控车床刀塔控制梯形图。

图3.2程序主要功能是将刀塔的各个接近开关的状态,以每个扫描周期为频率将刀盘的刀号和其他状态以数据传送的形式传送至中间寄存器R0105中,这段程序较好的应用了数据传送这个功能块,避免将刀塔每个X值以一条程序的方式逐一编写,简化了程序的编写方式。

功能块中8个1是将X1005的每一位状态都传送至R0105中。

并且将R0105的状态相应的变化反应给中间寄存器R570中准备下一步工作。

图3.3程序表明当机床准备好后,将R570的前4位和第7位状态传送给中间寄存器R502同时把R570传送给R503。

图3.4程序主要应用的是译码功能块,当中间寄存器R503中的数据与译码器中设定的值相等时译码输出,R200.1为刀塔一号刀输出确认。

4.结论

刀塔是数控机床的重要组成部分,刀塔的改进使制造业效率提高。

本文以刀塔的组成及功能、PMC程序等为理论基础,介绍和分析了如何针对MJ-460数控刀塔的实际情况进行的改造。

并将它们与实际应用灵活结合。

介绍了很多数控机床及刀塔的知识,同时也侧面讲述了一些刀塔故障诊断与维修的经验。

参考文献

[1]盛伯浩.机床的现状与发展[M].北京:机械工业出版社,2005.

[2]关颖.数控车床[M].沈阳:辽宁科学技术出版社,2005.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[4]张平格.液压传动与控制[M].北京:治金工业出版社,2004.。