动力刀塔技术展望

- 格式:docx

- 大小:13.01 KB

- 文档页数:5

动力刀塔原理动力刀塔是一种常见的机械设备,它通过动力传动和刀具旋转来完成工件的加工。

在工业生产中,动力刀塔被广泛应用于车床、铣床、加工中心等设备上,是实现自动化加工的重要组成部分。

本文将从动力刀塔的结构、工作原理和应用特点等方面进行介绍。

首先,动力刀塔的结构包括主轴、刀柄、刀片和刀盘等部件。

主轴是动力刀塔的核心部件,它通过电机驱动实现旋转运动,并带动刀柄和刀盘一起旋转。

刀柄是连接主轴和刀片的部件,其设计合理与否直接影响到刀具的刚性和稳定性。

刀片则是实际进行切削加工的部件,其材质和刀具几何形状的选择将直接影响到加工效果。

刀盘是刀片的存放和更换部件,通常具有多个刀位,可以根据加工需要进行刀片的快速更换。

其次,动力刀塔的工作原理是通过主轴的旋转带动刀片实现切削加工。

在工件加工过程中,主轴通过电机驱动实现高速旋转,刀片在主轴的带动下对工件进行切削。

刀片的材质和刀具几何形状的选择将直接影响到切削力和加工表面质量。

动力刀塔在加工过程中需要保持足够的刚性和稳定性,以确保加工精度和表面质量。

此外,动力刀塔具有高效、灵活、精度高的特点,广泛应用于各种工件的加工。

在汽车、航空航天、船舶、机械制造等行业中,动力刀塔被广泛应用于零部件的加工,如轴承座、法兰、齿轮等。

动力刀塔还可以实现多种加工操作,如铣削、钻孔、镗孔等,具有较强的加工适应性。

总的来说,动力刀塔作为机械加工中的重要设备,其结构合理、工作稳定、加工精度高等特点,使其在工业生产中扮演着重要的角色。

随着科学技术的不断进步,动力刀塔的结构和性能将不断得到改进和提高,为工业生产提供更加高效、精准的加工手段。

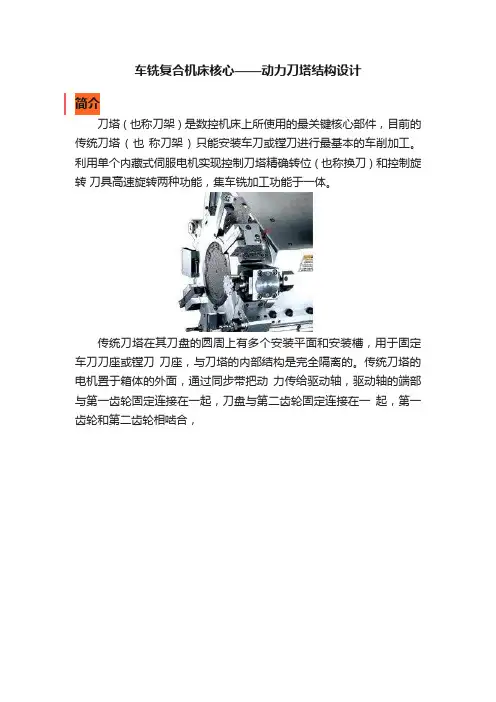

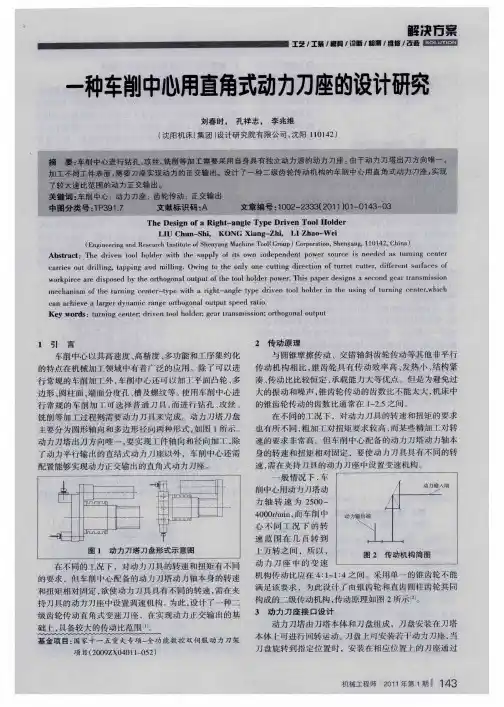

车铣复合机床核心——动力刀塔结构设计简介刀塔 ( 也称刀架 ) 是数控机床上所使用的最关键核心部件,目前的传统刀塔 ( 也称刀架 ) 只能安装车刀或镗刀进行最基本的车削加工。

利用单个内藏式伺服电机实现控制刀塔精确转位 ( 也称换刀 ) 和控制旋转刀具高速旋转两种功能,集车铣加工功能于一体。

传统刀塔在其刀盘的圆周上有多个安装平面和安装槽,用于固定车刀刀座或镗刀刀座,与刀塔的内部结构是完全隔离的。

传统刀塔的电机置于箱体的外面,通过同步带把动力传给驱动轴,驱动轴的端部与第一齿轮固定连接在一起,刀盘与第二齿轮固定连接在一起,第一齿轮和第二齿轮相啮合,从而实现电机转动带动刀盘转动的目的,控制单元通过电机内置的编码器反馈信息进行控制电机的转速、圈数和旋转角度,来实现刀盘的转位控制。

刀座通过定位键和螺钉固定在刀盘的圆周各刀位上,刀座上可安装车刀或镗刀,但此类刀具只能实现直线进给进行车削加工的要求,且外形尺寸较大。

改变了传统刀塔各安装刀具位置的结构,使每个刀具位置既可安装车刀,又可安装旋转刀具。

基本功能——刀塔转位 ( 也称换刀 ) :当离合器活动转齿与离合器固定转齿啮合时,是电机动力传递给旋转刀具的必须条件;当离合器活动转齿与离合器固定转齿脱离时,电机动力就不再驱动旋转刀具旋转,此状态下正是离合器活动转齿通过其圆周齿轮与刀塔转位齿轮 ( 即第一齿轮 ) 进行啮合的状态,达到电机旋转带动刀塔转位的目的。

概括地说,通过控制离合器活动转齿的两个位置 ( 即啮合与脱离状态 ),达到电机动力输出给刀塔转位或输出给旋转刀具旋转的目的。

旋转刀具旋转的实现如下:首先离合器活动转齿与离合器固定转齿的啮合,使刀塔处于刀具旋转状态,控制单元通过外置的编码器5 反馈信息进行控制电机的转速、启停和正反转动,来实现刀具任意速度的正转、反转及停止;另外,该动力刀塔采用的动力刀柄为尾部扁尾结构,因此,在旋转刀具停止时需要停止在固定的角度位置上,才能保证下一把旋转刀具顺利地插入槽中,刀具的固定角度停止功能靠编码器的角度反馈来实现。

117科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 工 业 技 术车削类机床是应用最广泛的机床之一,伴随机床相关上游行业的发展,现代数控车削机床明显的呈现出高速度、高精度、复合化的特点。

下面通过对马扎克、大隈等世界著名车床生产厂家产品分析,对高速度、高精度和复合化进行着重介绍。

1 马扎克产品在国内市场具有良好的口碑和极大的市场销量下面介绍马扎克车削类产品线型谱规划。

马扎克1000mm以下加工直径卧式车床主要分布有QTN(S)系列和ST(N)系列两个大系列,此外还有紧凑型,多主轴多刀塔等一些低端或高端配置。

(1)QTN系列加工直径范围280~580,属于高效、高精的新一代标准机型,可以选配动力刀塔、副主轴、Y轴等结构。

QTS只有动力刀塔选配,属于机械参数与QTS相同,但控制系统配置略低。

Q T N 系列的主要特点有以下几点。

①平床身斜床鞍结构,工艺性好。

②采用电主轴单元和动力刀塔,具备C轴,具有高效率的车削和铣削能力。

③各轴均采用直线导轨和滚珠丝杠驱动,加工装配简单,进给速度可达30m/min。

④整体外防护,简洁而不失厚重。

(2)ST系列加工直径范围620~910,属于高刚性、高效率的强力重切削机床,主要针对长型、大口径零部件加工。

ST N系列采用马扎克M A Z A T R O L m a t r i x N E X U S 数控系统,有动力刀塔配置形式。

ST(N)系列的主要特点有以下几点。

①整机采用45°斜床身、15°床鞍的滑动导轨结构,刚性好,适合中大型零件的重切削加工。

②主轴配置形式多,可以配置最大530的主轴通孔。

③主轴输出扭矩大,最高达到6000nm左右。

④除上述产品外马扎克还扩展了如下低端和高端产品型号。

大隈车削机床市场仍可度高,其机床以刚性好著称。

L B Ⅱ系列硬轨车床采用斜床身机构形式,主轴转速高,加工过表面质量达到0.8um,主轴有标准和高刚性两种配置形式,广泛使用于轴类盘类零件的加工。

动力刀塔原理动力刀塔是一种常见的机械设备,它利用动力系统来实现切割、刻画和雕刻等功能。

动力刀塔的原理是通过电动机或气动机驱动刀具进行工作,从而实现对工件的加工。

在实际应用中,动力刀塔具有高效、精准和稳定的特点,被广泛应用于金属加工、木工雕刻、石材切割等领域。

动力刀塔的工作原理主要包括以下几个方面:1. 动力系统,动力刀塔的动力系统通常由电动机或气动机组成。

电动机通过电能转换为机械能,驱动刀具进行工作;气动机则通过压缩空气驱动刀具。

动力系统的稳定性和输出功率直接影响动力刀塔的工作效率和加工质量。

2. 传动装置,传动装置是将动力系统的动力传递给刀具的关键部件。

常见的传动装置包括皮带传动、齿轮传动和直接驱动等形式。

传动装置的设计和选择需考虑到功率传递效率、运行稳定性和维护便捷性。

3. 刀具系统,刀具系统包括刀柄、刀片、刀具夹持装置等部件。

刀具的选择和设计需根据加工材料、加工方式和加工精度来确定,不同的刀具组合可以实现不同的加工效果。

4. 控制系统,控制系统是动力刀塔的智能核心,它可以实现刀具的自动换刀、加工参数的调整和加工路径的规划等功能。

控制系统的稳定性和灵活性对动力刀塔的加工精度和效率有重要影响。

动力刀塔的工作过程中,动力系统提供动力,传动装置传递动力,刀具系统实现加工,控制系统实现智能化操作。

整个工作过程高效、精准、稳定,能够满足不同行业对加工质量和效率的要求。

总之,动力刀塔作为一种常见的机械设备,在现代制造业中发挥着重要作用。

了解动力刀塔的工作原理,有助于更好地掌握其操作和维护,提高加工效率和质量,满足市场需求。

动力刀塔原理动力刀塔是一种新型的动力传输装置,其原理是利用电动机或发动机产生的动力,通过传动装置将动力传递给刀塔,从而驱动刀塔进行工作。

动力刀塔广泛应用于工业生产、农业生产、建筑工程等领域,是现代化生产的重要工具之一。

动力刀塔的原理主要包括以下几个方面:1. 电动机或发动机产生动力,动力刀塔通常由电动机或发动机提供动力源,电动机通常是直流电动机或交流电动机,发动机则包括内燃机、柴油机等。

这些动力源产生的动力通过传动装置传递给刀塔,驱动刀塔进行工作。

2. 传动装置传递动力,传动装置是连接动力源和刀塔的重要部件,其作用是将动力源产生的动力传递给刀塔,实现动力的传递和转换。

传动装置通常包括齿轮传动、带传动、链条传动等,根据不同的工作要求和场合选择合适的传动装置。

3. 刀塔接收动力进行工作,一旦动力传递到刀塔,刀塔就能够利用这个动力进行工作。

刀塔可以是各种类型的机械设备,例如割草机、搅拌机、输送机等,根据不同的工作要求和场合选择合适的刀塔。

动力刀塔的原理简单明了,但在实际应用中需要注意以下几点:1. 动力源选择,根据工作要求和场合选择合适的动力源,例如在室内作业可以选择电动机作为动力源,而在野外作业则可以选择发动机作为动力源。

2. 传动装置设计,传动装置的设计要考虑传递效率、传动稳定性、噪音和振动等因素,选择合适的传动装置对于动力刀塔的工作效果至关重要。

3. 刀塔选择,根据工作要求和场合选择合适的刀塔,不同的刀塔具有不同的工作原理和工作效果,选择合适的刀塔可以提高工作效率和质量。

总之,动力刀塔作为现代化生产的重要工具,其原理简单明了,但在实际应用中需要注意各种因素的综合考虑,才能够发挥最大的作用。

希望本文能够对动力刀塔的原理有所了解,并在实际应用中发挥其作用。

车削中心的高效加工(HEM)与第三代动力刀座技术德国瑞品有限公司中国代表处 王建明高效加工(High Efficiency Machining)是继高速加工(HSM)之后有提出的旨在提高整体加工效率,降低单件成本的新型生产方法。

这种注重的是综合效率的提升,而不是仅仅关注某个加工工艺的环节。

HEM对机床的设计,生产工艺等都提出了新的要求。

以往讨论HEM 常常是以加工中心为主,今天就车削中心实现HEM进行进一步讨论。

车削中心的发展地位车削中心(另称为车铣复合机,车铣中心)是从数控车床发展而来的,工件在数控车床上能完成大部分的车削工艺以后,往往还会有少量的铣削或者钻孔等工艺,这些工艺是无法在数控车床上完成的,就必须二次装夹的专门的铣床或者钻床上去完成。

这样就导致工件误差增多,加工效率低下等问题。

为了解决这个矛盾,人们开发出带动力刀座的数控车床,由动力刀座和车床主轴的C轴分度配合完成铣削和钻孔等加工,这就是车削中心的雏形。

车削中心一般是采用由固定刀座完成工件的外圆,端面及钻中心孔,镗、绞等工艺,而由动力刀塔上的动力刀座与主轴的C轴功能配合,完成工件的铣削,钻孔,攻丝,滚齿等功能。

适合在车削中心上完成的工件是:1:要求一次装夹,完成全部加工,以保证工件精度。

2:工件以车削为主(60%~95%),铣削等为辅(5%~40%)。

车削中心的形式 常见的是卧式的,也有立式的,还有倒立式的。

单主轴,单刀塔(上刀塔T),刀塔分为带Y轴和不带Y轴,目前以不带Y轴的居多。

双主轴(带副主轴S),单刀塔双主轴 双刀塔,甚至三刀塔。

刀塔还分为盘式刀塔(Disc Turret)和星形刀塔(Star Turret)盘式刀塔(Disc Turret):刀座装在刀盘的轴面上,是最早出现的刀塔形式,在单主轴单刀塔的车削中心上常用。

其局限性为:刀具之间容易相互干涉,可加工的工件直径尺寸较小。

不适于副主轴的上背向加工。

星形刀塔(Star Turret)刀座安装在刀盘的圆周上,呈星形分布,这是一种新型的刀塔结构,它克服了传统的盘式刀塔的限制,刀具之间相隔比较远,干涉小,同等的刀盘直径,可加工的工件直径增大20%~40%,同时它也适合完成副主轴上工件的背向加工。

目录1.绪论 (4)1.1毕业设计的背景及目的 (4)1.2刀塔概况及发展趋势 (4)1.2.1刀塔概况 (5)1.2.2刀塔发展趋势 (5)1.3现代数控机床的特点及发展趋势 (6)1.3.1现代数控机床的特点 (6)1.3.2现代数控机床的发展趋势 (8)1.3.3现代技术给机床业带来的新动向 (10)2.刀塔的设计及计.................... 错误!未定义书签。

2.1刀塔的功能,类型和应满足的要求.......................... 错误!未定义书签。

2.1.1机床刀塔的功能..................................................... 错误!未定义书签。

2.1.2机床刀塔的类型..................................................... 错误!未定义书签。

2.1.3机床刀塔应满足的要求..................................... 错误!未定义书签。

2.2数控车床刀塔总体方案设计与选择 ....................... 错误!未定义书签。

2.2.1刀塔的整体方案设计.......................................... 错误!未定义书签。

2.2.2车床刀塔的转位机构方案设计..................... 错误!未定义书签。

2.2.3刀塔定位机构方案设计..................................... 错误!未定义书签。

2.2.4车床刀塔的工作原理.......................................... 错误!未定义书签。

2.2.5刀塔的设计计算..................................................... 错误!未定义书签。

三一精机:为中国贡献一个世界级机床品牌吕晓飞【摘要】2012年是一个充满希望和畅想的年份。

三一精机向世界走来。

作为机床行业的新军,三一精机带着勇攀高峰的决心,亮剑第七届中国数控机床展览会(CCMT2012)。

【期刊名称】《中国军转民》【年(卷),期】2012(000)005【总页数】6页(P44-49)【关键词】三一精机集团;世界级机床品牌;“第七届中国数控机床展览会”;销售收入【作者】吕晓飞【作者单位】三一精机【正文语种】中文【中图分类】TG32012年是一个充满希望和畅想的年份。

三一精机向世界走来。

作为机床行业的新军,三一精机带着勇攀高峰的决心,亮剑第七届中国数控机床展览会(CCMT2012)。

在本届展会上,三一精机携带九款国际化产品首次亮相,以极具竞争力的创新优势,完美演绎“品质改变世界——三一精机”的展会主题。

风云际会,方显英雄本色。

三一精机致力于为中国贡献一个世界级机床品牌。

第一部分:创建使命作为一家以工程机械为主体的民营企业,三一为什么毅然大手笔投入机床行业?这源自于三一董事长梁稳根的报国梦。

梁稳根曾指出,机床产业是国家的基础产业、关键产业,目前外资品牌占据了中国高端市场80%以上的份额,其垄断之势威胁到国家产业安全。

三一义无反顾地投入机床行业,就是希望重演三一混凝土机械将外资品牌挤出中国市场的事迹,推动中国机床行业的进步并实现超越,从而为中华民族的伟大复兴作出贡献。

三一的使命就是“品质改变世界”。

三一在智利矿难大救援中的表现、对日本福岛第一核电站的无私援助就是“品质改变世界”最生动的案例。

这既是一种社会责任,也是一种崇高理想。

2009年9月,怀着与梁稳根同样的报国梦,机床业界领军人物刘建荣受邀加盟三一,担任三一集团副总裁、三一精机总经理,着手筹建上海三一精机有限公司。

刘建荣曾任齐重数控董事长兼总经理,曾用七年多时间让齐重数控从谷底一跃成为引领中国重型机床行业潮头的龙头企业。

第二部分:发展现状三一精机由三一集团投资创建于2009年,现拥有上海川沙研发中心,昆山、无锡两大生产基地。

数控车铣复合加工中心之动力伺服刀塔结构设计简介在现有的数控机床用转塔刀架系统中,转塔刀架上有两个伺服电机,两个伺服电机分别驱动刀盘与刀具转动。

现有技术中至少存在如下问题:伺服电机的成产成本较高,在一台转塔刀架上同时安装有两个伺服电机会增加转塔刀架的生产成本,使转塔刀架价格较高。

优点:转塔刀架相对于现有技术,电机的输出轴上安装有能够滑动的滑动输出齿轮。

在滑动输出齿轮滑动至电机的输出轴上的第一位置处,滑动输出齿轮与刀盘传动机构的动力输入端啮合,电机能够带动刀盘转动,以实现换刀。

在滑动输出齿轮滑动至电机的输出轴上的第二位置处,滑动输出齿轮与刀具传动机构的动力输入端啮合,刀具传动机构的动力输出端能够通过活动对接头的移动与多组刀具模组中的一组刀具模组的动力输入端连接,电机能够带动刀具模组中的刀具转动,以实现切削功能。

使得只需要安装有一台电机,便可实现换刀与切削功能。

数控车铣复合加工中心之动力伺服刀塔结构设计电机 1、刀盘传动机构 2、刀盘 3、刀具传动机构 4 以及多组刀具模组 5。

电机 1 的输出轴上套设有滑动输出齿轮 6,滑动输出齿轮6 与电机 1 输出轴之间连接有键,滑动输出齿轮 6 能够在电机输出轴上滑动。

刀盘 3 的动力输入端与刀盘传动机构 2 的动力输出端连接。

多组刀具模组 5 环绕于所述刀盘 3 设置。

其中,刀具传动机构 4 的动力输出端处设有活动对接头 7。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第一位置处,滑动输出齿轮 6 与刀盘传动机构 2 的动力输入端啮合。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第二位置处,滑动输出齿轮 6 与刀具传动机构 4 的动力输入端啮合,刀具传动机构4 的动力输出端能够通过活动对接头7 的移动与多组刀具模组 5 中的一组刀具模组的动力输入端连接。

其中,电机可采用伺服电机。

活动对接头可连接有差动离合器,通过差速离合器控制活动对接头位移。

在使用过程中,可通过调节滑动输出齿轮的位置来转换刀盘、刀具的转动。

什么是动力刀塔机以及它的原理什么是动力刀塔机以及它的原理动力刀塔机的电动四工序刀台选用高精密导轮精准定位,重复精度高,整体机身滑轨经超音频热处理后精抛,硬度大,刚度好。

尾架具备快速凸轮轴夹紧机构,工作本领强。

车床刀架套筒规格里有避开麻花钻旋转设备,防止了因操作失误所引起的麻花钻转动而损害车床刀架套筒规格里孔干净度,保障了车床刀架构件。

应尽量避开太阳同时直射和热辐射的影响,防备湿冷和气旋产生的影响。

如数控车床周边有世峰,则数控车床四周应设防震沟。

否则就会直接关系数控车床的尺寸精度及牢靠性,将导致电子元器件接触不良现象,显现故障,直接影响数控车床的稳定性。

主轴轴承总承上端滚动轴承为摇摆端,下方为固定端,安装后,转动皮带盘应旋转快捷,依据能量转换装置(液压油泵),将传动装置的机械动能变化成液体压力能,再通过封闭式管路、掌控部件等,由另一动能设备,将液体压力能变化成机械动能,推动负荷完成执行器的垂直或转动运动。

按系统压力要求,认真地查验巨大的压力,并调整至恰当值,系统工作压力调至3.5MPa,液压卡盘夹持压力和车床刀架套筒规格顶紧压力依据需求作出调整,调准后才能让数控车床开展其它工作,各部件工作压力塑值可以由气压表读取。

运用液压机系统传动功率大、工作效率高、运作可以信任的优势。

动力刀塔机的基本原理刀塔选用单动刀塔,作用特别丰富,可以实现切削作用,工作的时候将所需要的数控刀片随主轴旋转到1号刀部位,数控刀片在1号刀部位完成对工件生产加工,在运用动力刀塔机数控刀片时,动力数控刀片只会在1号刀部位生产加工的时候才会旋转,但是其他区域的动力数控刀片均不简单旋转,因而噪声、能源消耗均比较小,高的效率比较高,精密度比较高。

线性导轨一部分包含Z向线性导轨、Z向滚轮、X向床鞍、X向线性导轨、X向滚轮,Z向线性导轨有二根,两条Z向线性导轨相互平行并滑动连接于基座一部分上,Z向滚轮为少一对,一对的Z 向滚轮各自设定于二根Z向线性导轨上,并且能够顺着Z向线性导轨往还滚动;X向床鞍滑动连接于少则一对Z向滚轮上,X向床鞍能伴随着Z向滚轮沿Z向线性导轨往还滚动,X向线性导轨有二根,两条X向线性导轨相互平行并滑动连接于X向床鞍上,X向滚轮为一对,一对的X向滚轮各自设定于二根X向线性导轨上,并且能够顺着X向线性导轨往还滚动;刀盘一部分包含主双翘板、单动刀塔,主双翘板滑动连接于一对X向滚轮上,主双翘板能伴随着X向滚轮顺着X向线性导轨往还滚动,单开刀塔上配有可旋转的主轴,主轴可旋转的主轴的刀槽表面配有多个数控刀片。

SAUTER刀塔常见故障诊断与排除谢晓红【摘要】刀塔性能状态直接影响数控车床的工作状况,带动力刀具的刀塔保养、故障诊断及维修对数控车床的影响是至关重要的.通过数控车床中带动力头的刀塔进行结构分析及保养要求分析,阐述了SAUTER刀塔常见故障与排除方法,并通过典型实例说明排除故障的方法.%Turret with driven tool affects work status of CNC turning machine,so maintenance,faults diagnose and repair of turret with driven tool are very important. This paper expounds SAUTER turret common fault and remedy methods by composition analyzing and maintenance with turret driven tool,and also explains these through the typical example.【期刊名称】《机电工程技术》【年(卷),期】2015(044)012【总页数】5页(P78-82)【关键词】刀塔;保养;故障分析;排除方法【作者】谢晓红【作者单位】广东省机械技师学院,广东广州 510450【正文语种】中文【中图分类】TG502.39数控机床是集机、电、液、气、计算机、自动控制及光电测试技术为一身的光机电一体化产品。

目前许多企业和高职院校进口欧洲生产的数控车床和车削中心,大部分设备安装带动力刀头的刀塔。

进口数控机床在使用中会出现各种各样的故障,尤其是动力刀塔作为数控车床的重要功能部件,如何让机床保持正常工作状态,如何迅速排除故障,对于数控维修人员来说,是必须掌握和解决的技术问题。

本文以德国SAUTER动力刀塔为例,对刀塔进行结构分析及保养要求,重点研究SAUTER 刀塔常见故障与排除方法,并通过典型实例说明排除故障的方法。

动力刀塔技术展望

摘要: 动力刀塔技术是车铣复合机床中的核心技术之一。

车铣复合机床

可实现在同一机床上进行复杂零件的加工,将车削(turning)、钻孔[drilling)、

攻丝(thread cutting)、端面切憎(slot cutting)、侧面切槽(keyway cutting)、侧面铣削(face cut ...

动力刀塔技术是车铣复合机床中的核心技术之一。

车铣复合机床可实现在

同一机床上进行复杂零件的加工,将车削(turning)、钻孔[drilling)、攻丝(thread cutting)、端面切憎(slot cutting)、侧面切槽(keyway cutting)、侧面铣削(face cutting)、角度钻孔(c-axisangle drilling)、曲线铣削(cam cutting)等所有加工均在一台车铣复合数控机床完成、大大减少了生产工序和累积公差。

车铣

复合数控机床装备的动力刀塔一般包括盘形刀塔、方形刀塔和皇冠刀塔,且

以盘形刀塔应用最广。

车铁复台数控机床的特点

(1)加工前参数设置环节较少,有时甚至是一次性的;

(2)复杂工件不需在多台机床上加工;

(3)减少工件的装夹次数;

(4)加工现场机床数量减少,对场地面积要求少。

动力刀塔的种类

目前市场上装备数控机床的动力刀塔主要分为两大主流,一是日系机床厂

商各自开发的动力刀塔,由于其刀座没有统一规范而难以应用,另一主流为

刀塔制造厂商开发的动力刀塔。

目前较大的刀塔制造商皆属欧系公司,如Sauter(德国)、Dup1omatic(意大利)、Baruffa1di(意大利)等,在刀塔设计开发上大多遵循德式快换刀座(VDI Toolholder System)规范,由于“VDI规范”拥有较大市场占有量,所以欧系刀塔制造公司产品属目前市场主流。

动力刀塔按

照动力源、刀盘形式、轴联接器、动力刀座的不同而进行分类:

(1)动力源(source of poer):动力源是指刀塔换刀时的动力来源,为了适应快速换刀的趋势,在伺服电动机输出功率以及材料强度提升的情况下,液压电

动机逐渐被伺服电动机所取代。

(2)刀盘形式(types of tool disk):依加工的方式,可约略将刀盘分为圆型轴向刀盘与多角形径向刀盘,如图6—3、图6-4 所示。

圆型轴向刀盘刚性较佳,但刀具干涉范围较大,而多角形径向刀盘虽然刚性略差,但是当搭配副

主轴时,可进行背向加工。

此外,另有一种星形轴向刀盘,如图6—5 所示,虽然所有刀具座并非都具铣削功能,但是刀具干涉的范围相较干圆型刀盘小

很多。

(3)轴联接器(Hirth-type gearing):轴联接器直接影响到动力刀塔的精度以及切削时的刚性,可分为两片式与三片式两种,目前动力刀塔皆属三片式的结构,如图6-6 所示,虽然三片式的刚性较两片式赂差,但是三片式构造的防

水性与防屑性均佳,且刀盘只需作旋转而不需作推出的动作,有利于换刀时

间的缩短与动力刀塔的设计。

(4)动力刀座(Driven tool holder):动力刀座又称“动力头”(见图),是使用在车削中心动力刀塔上、可以装夹钻头、铣刀和丝锥的刀座,它可以在动力刀

塔电动机的驱动下旋转,带动刀具转动,可以在工件完成车削后进行铣削、

钻削和攻丝的工序。

可以将以前需要在车床、铣床和钻床上完成的工件一次

装夹在车削中心上完成,从而使带有动力刀座的数控车床摇身一变成为“车铣复合加工中心”,简称为“车削中心”,可见动力刀座大大扩展了数控车床的功能。

同时,动力刀座作为动力刀塔和切削刀具之间重要的连接。

在整个刀链系统中扮演着十分重要的角色。

动力刀座本身的性能是决定工件最终加工效果的重要因素。

图动力刀座

动力刀座的分类

如根据结构和外形可分为0°(轴向)刀座、90°(径向直角)刀座、直角后缩(又称位短式)刀座以及其他特殊结构的刀座,如根据冷却方式可分为外冷式刀座和外冷加内冷(中心冷)式刀座:如根据铅人输出转速比则可分为等速刀座、

升速刀座和降速刀座,如根据输入接口类型分为VDI(德式快换刀座)方式和BMT(base mount tooling 螺栓紧固)方式等。

动力刀座输入接口取决于机床动力刀塔的接口形式,一般动力刀塔都会遵循VDI 规范。

图6—8 所示为几种动力刀座的接口,其中一字形的DIN1809 与零点定位齿型DIN 5480 和渐开线栓档型DIN 5482 这三种形式的刀具座最常被使用,又以DIN 5480 接口可供刚性攻丝,以及脱离-咬合较容易,逐渐被广泛使用。

动力刀塔是一种本身具有动力源,可独立向刀具提供主运动和进给运动,进而完成铣、钻、螳等加工工序,其作为车铣复合机床的重要机构并不是新发明,而是从普通车床刀架不断进化演变而来。

可以按照动力源形式、刀盘形式、轴联接器形式、动力刀座接口形式等进行多种分类。

动力刀塔的出现。

使得机床类型界限模糊、使得生产加工效率大大提升。