12刀位星型伺服刀塔设计毕业论文设计(可编辑)

- 格式:doc

- 大小:56.00 KB

- 文档页数:40

目录引言 (1)第1章绪论 (3)1.1国内外数控车床的研究状况与成果 (3)1.2数控刀架的发展趋势 (4)1.3 数控转塔刀架的开发应用 (4)第2章数控车床自动换刀装置 (6)2.1概述 (6)2.2 刀具自动换刀形式 (8)2.3 数控车床刀架的功能、类型和满足的要求 (9)2.3.1数控车床刀架的功能 (9)2.3.2数控机床刀架的类型 (9)2.3.3数控机床刀架应满足的要求 (10)第3章 12刀位盘型伺服刀塔的总体方案设计 (12)3.1调查研究与资料收集 (12)3.1.1 课题的调查研究 (12)3.1.2资料收集 (12)3.2盘型伺服刀塔的整体方案设计与选择 (12)3.2.1 盘型伺服刀塔的整体方案设计 (13)3.2.2液压驱动的刀架工作原理 (13)3.2.3 刀架定位精度及重复定位精度 (14)3.3盘型伺服刀塔传动部分方案设计 (14)3.4 盘型伺服刀塔的分度机构方案设计 (15)3.5盘型伺服刀塔动力刀具方案设计 (17)3.5.1 齿轮传动的分类和特点 (17)3.5.2 齿轮传动类型选择的原则 (18)第4章典型零件的设计和选用 (19)4.1 盘型伺服刀塔传动部分 (19)4.1.1 刀架轴的结构设计及计算[10] (19)4.1.2 液压缸的设计 (21)4.1.3 碟形弹簧的计算及选用[10] (22)4.1.4 轴承的选用 (24)4.1.5 端齿盘的选用 (25)4.2 动力刀塔的分度机构部分 (27)4.2.1伺服电机的选用 (28)4.2.2凸轮机构的选用及计算 (32)4.3 盘型伺服刀塔动力刀具部分 (33)4.3.1交流伺服电动机的选择 (34)4.3.2 齿轮设计计算及选用 (35)4.3.3 轴承的选用 (37)第5章12位盘型伺服刀塔三维制作 (38)5.1 典型零部件实体制作 (38)5.1.1刀架轴的实体制作 (38)5.1.2刀盘的制作 (38)5.1.3齿轮制作 (39)5.1.4圆柱凸轮制作 (40)5.2 装配图 (41)第6章总结 (42)致谢 (43)参考文献 (44)引言制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

数控机床刀塔结构设计简介随着市场竞争越来越激烈,面对同行业者的技术功能竞争力,怎样改进数控车床的装夹稳定性( 尤其是装夹特殊工件需进行轴向、径向定位时 ) 显得尤为重要。

现有的数控机床通常配合自动化上下料机构使用。

因自动化上料动作时会有内置顶料之动作,在机械手爪夹持工件移动至夹具端面时,夹爪内部有自动顶料之功能,可将工件顶至夹具内部完成夹持动作。

但这种传统的顶料装置会有夹持工件不到位的不稳定现象发生,尤其是在装夹一些不规则工件需进行轴向、径向定位时更容易发生偏差,因为现有的机械手顶料机构顶置力较小、机械手定位精度的客观性以及毛坯料本身铸造或锻造余量不一。

会有约低于 5% 的夹持定位不稳定率 , 从而会引起加工尺寸精度不稳定,甚至会引起撞机。

大大增加了自动化产线的不合格率及降低了加工的效率。

因此,对现有的数控机床提出以下几点要求 :1. 满足公司大部分标准车床的正常使用, 即尽可能的降低原数控车床的改造成本;2. 总成本不宜过高且运输方便;3. 零配件可单独加装,在客户特殊需求时可选配安装;4. 可大大降低机械手爪顶料的不稳定性,且压力较大,顶料效果更稳定;5. 可提高工作效率,降低不合格品率。

数控机床刀塔结构设计包括伺服马达、旋转刀塔、顶料检测机构,伺服马达与所述旋转刀塔连接,顶料检测机构包括刀座 6、感测棒 2、感测头 3、套筒 1、检测装置,刀座固定在旋转刀塔上,刀座 6 内设有套筒 1 内衬弹簧 5,感测棒 2 的一端与感测头 3 连接,另一端穿过套筒 1 与弹簧 5 的一端连接,弹簧 5 的另一端设有锁紧螺帽 7,检测装置靠近锁紧螺帽 7,感测头 3 的另一端与夹具 13 形成顶置的动作。

感测棒 2 与套筒 1 连接处设有防尘环一 4,弹簧 5 与锁紧螺帽 7 之间设有防尘环二 8。

有效的为内部弹簧起到了防护措施,可将加工区域内铁屑隔开,完全避开因铁屑缠绕堵塞弹簧而引起不正常的顶料动作或检测效果。

页脚动力刀架是现今精密数控机床中的核心部件。

随着科技的进步发展,动力刀架的技术也趋于成熟和完善。

国外很多在动力刀架方面知名的公司和生产商都研发和推出了系列化的产品。

虽然国也有较为完善的生产机制,但是大多还是模仿国外的产品,缺乏自主创新能力,与国外相比仍有较大差距。

现在导师的指导下,设计一种单伺服电机驱动的动力刀架。

该刀架是依靠伺服电机和液压系统来实现离合,刀盘转位,以及动力切换,利用高精度的端齿盘来实现刀盘转位的精定位,通过拨叉拨动滑移齿轮来实现刀盘转位和动力刀具之间的动力切换。

它能搭载12把刀具,可以实现车、轨等各种加工方式。

特点是刀具转位速度快,分位精度高,重复精度高,可靠性强。

在进行文献查阅和调查国外研究现状的基础上,分析了设计单伺服电机驱动的动力刀架设计的重点难点,提出了相应的解决方法。

完成了装配图和部分零件图。

运用Pro/Engineer 软件建立三维模型,并且对建立出的三维模型进行运动仿真。

关键词:动力刀架;单伺服驱动;动力切换AbstractDynamic tool rest is now the key department of precision CNC Turning and milling machining center .Along with the development of the science and technology,the manufacturing technology of dynamic tool rest is well developed・ Many foreign company and manufacturer which is famous for dynamic tool rest has produce a series of production. there is also a completed productive system,but there are a lot of production which is imitative .The producers inland lack of the innovative ability .Comparing with the foreign producer ,we still have a long way to go ・Under the guide of the teacher,I design a type of dynamic tool rest which is driven by one -servo-motor.This tool rest uses servo motors and hydraulic system to go on clutching ,shifting the tool position and switching power, uses high-precision tooth couplings for accurate positioning.and uses shifting forks to dislodge the gears tor realize the power switching .the tool rest can carry 12 different kinds of power tools, it can achieve milling, turning and other processing・ It features fast tool change position, sub-bit high precision, high repeatability and reliability・The study of dynamic tool rest is based on literature research and study of the advanced technology inland and abroad,then analyses the key point and difficulty of the design of the dynamic tool rest driven by single servo motor, a nd figure out the precept to solve the problem .And finish the assembly drawing and some part drawings .Finally I use the software named Pro/Engineer to finish the 3D model and the motion simulation.Keywords: dynamic tool rest;driven by single servo motor;power switching摘要 (I)Abstract (II)第一章绪论................................... • . (1)1.1研究现状 (1)1.2设计容 (3)第二章总体方案设计 (4)2.1 双伺服动力刀架 (4)2.2 单伺服动力刀架 (4)2.3 直驱刀架外加电主轴模块 (5)2.4 力矩电机外置加电主轴 (6)2.5 本章小结 (6)第三章动力刀架的设计计算 (7)3.1 伺服电机的选择计算 (7)3.1.1旅转件的转动惯量计算 (7)3.1.2电机转矩的估算 (10)3.2动力刀具传动链的转动惯量计算 (11)3.3传动齿轮的设计计算 (12)3.4传动轴的设计计算 (19)3.5轴承的选择 (21)3.6端齿盘的设计计算 (23)3.7 强度校核 (24)3.8关键部分设计 (25)3.8. 1液压系统设计 (25)3.&2动力刀具接口设计 (27)结束语 (30)参考文献.....................注:1摘要、章、结束语、参考文献:(宋体、小四、加粗、居左);2节:(宋体、五号);3中文摘要、英文摘要、目录的页码依次编排用"I、II、III…”罗马数字(宋体、小五号、居中、底部)。

目录引言 (1)第1章绪论 (3)1.1国内外数控车床的研究状况与成果 (3)1.2数控刀架的发展趋势 (4)1.3 数控转塔刀架的开发应用 (4)第2章数控车床自动换刀装置 (6)2.1概述 (6)2.2 刀具自动换刀形式 (7)2.3 数控车床刀架的功能、类型和满足的要求 (8)2.3.1数控车床刀架的功能 (9)2.3.2数控机床刀架的类型 (9)2.3.3数控机床刀架应满足的要求 (10)第3章 12刀位盘型伺服刀塔的总体方案设计 (12)3.1调查研究与资料收集 (12)3.1.1 课题的调查研究 (12)3.1.2资料收集 (12)3.2盘型伺服刀塔的整体方案设计与选择 (12)3.2.1 盘型伺服刀塔的整体方案设计 (12)3.2.2液压驱动的刀架工作原理 (13)3.2.3 刀架定位精度及重复定位精度 (14)3.3盘型伺服刀塔传动部分方案设计 (14)3.4 盘型伺服刀塔的分度机构方案设计 (15)3.5盘型伺服刀塔动力刀具方案设计 (17)3.5.1 齿轮传动的分类和特点 (17)3.5.2 齿轮传动类型选择的原则 (18)第4章典型零件的设计和选用 (19)4.1 盘型伺服刀塔传动部分 (19)4.1.1 刀架轴的结构设计及计算[10] (19)4.1.2 液压缸的设计 (20)4.1.3 碟形弹簧的计算及选用[10] (22)4.1.4 轴承的选用 (24)4.1.5 端齿盘的选用 (25)4.2 动力刀塔的分度机构部分 (27)4.2.1伺服电机的选用 (28)4.2.2凸轮机构的选用及计算 (32)4.3 盘型伺服刀塔动力刀具部分 (33)4.3.1交流伺服电动机的选择 (34)4.3.2 齿轮设计计算及选用 (35)4.3.3 轴承的选用 (37)第5章12位盘型伺服刀塔三维制作 (38)5.1 典型零部件实体制作 (38)5.1.1刀架轴的实体制作 (38)5.1.2刀盘的制作 (38)5.1.3齿轮制作 (38)5.1.4圆柱凸轮制作 (39)5.2 装配图 (41)第6章总结 (42)致谢 (43)参考文献 (44)引言制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

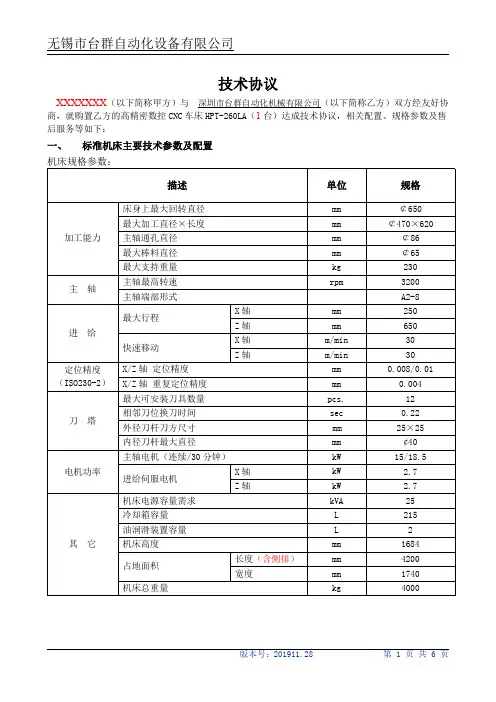

技术协议XXXXXXX(以下简称甲方)与深圳市台群自动化机械有限公司(以下简称乙方)双方经友好协商,就购置乙方的高精密数控CNC车床HPT-260LA(1台)达成技术协议,相关配置、规格参数及售后服务等如下:一、标准机床主要技术参数及配置机床规格参数:描述单位规格加工能力床身上最大回转直径mm¢650最大加工直径×长度mm¢470×620主轴通孔直径mm¢86最大棒料直径mm¢65最大支持重量kg230主轴主轴最高转速rpm3200主轴端部形式A2-8进给最大行程X轴mm250Z轴mm650快速移动X轴m/min30Z轴m/min30定位精度(ISO230-2)X/Z轴定位精度mm0.008/0.01 X/Z轴重复定位精度mm0.004刀塔最大可安装刀具数量pcs.12相邻刀位换刀时间sec0.22外径刀杆刀方尺寸mm25×25内径刀杆最大直径mm¢40电机功率主轴电机(连续/30分钟)kW15/18.5进给伺服电机X轴kW 2.7Z轴kW 2.7其它机床电源容量需求kVA25冷却箱容量L215油润滑装置容量L2机床高度mm1684占地面积长度(含侧排)mm4200宽度mm1740机床总重量kg4000数控系统:FANUC series0i-TF控制系统FANUC series0i-TF(电机与驱动)控制轴数5轴(NC轴+主轴)同时控制轴数4轴定位轴标准X,Z,SP插补直线X,Z轴(X,Z可作补偿)圆弧X-Z,平面间(X,Z可作补偿)最小指令单位0.1um最小控制单位1nm显示10.4LCD电机三倍过载能力带绝对值编码器(编码器位置永不丢失)外部通信功能以太网及RS232C接口运行方式MDI,自动,手动,手轮,回原点(绝对),REPOS编程方式在线ISO语言编辑最大PLC编程存贮容量512KB插补机能直线,经过中心点和中点的圆,螺旋,精优曲面,高速设置等刀具补偿数量128组手轮倍率0.1/0.01/0.001mm最小设定和移动单位1um/X,Z数据保存内存数据掉电永不丢失进给倍率0%-150%快进倍率0%-100%输入输出接口以太网及RS232C接口,CF卡、USB存储备份显示语言中、英14.液压尾座1套15.刚性攻丝及主轴多点定位1套16.侧出式排屑器和铁屑斗1套17.标准软爪1套二、客户选定的特配附属品序号名称数量1.2.3.4.5.三、关键外购部件配置表主要配件名称产地品牌备注数控系统日本FANUC series oi-TF主轴电机日本FANUCX、Z轴伺服电机日本FANUC主轴中国台湾普森/罗翌采用日本NSK双列滚子轴承主轴轴承日本NSK日本NSK丝杆轴承日本NSK直线导轨日本/台湾THK/PMI P级精度滚珠丝杆日本/台湾THK/PMI C3研磨级中空回转油缸韩国/台湾瑞岩/千岛中空液压卡盘韩国/台湾瑞岩/千岛刀塔中国台湾钲通液压元件日本不二越(NACHI)节能30%自动润滑系统中国SKF中瑞合资冷却系统国产云海3级照明系统中国苏州欧恩报警灯中国苏州欧恩电气法国施耐德四、技术资料乙方为甲方提供以下技术资料:1.操作手册(含电气操作手册、电气原理图、电气报警代码等)1份2.维护保养手册1份维修说明书1份参数说明书1份3.机床合格证1份4.机床参数备份1份五、机床安装使用的环境标准及相关要求1.环境参数:项目环境参数条件备注温度17℃~25℃(运行时)0℃~60℃(运输时)允许范围15℃~40℃理想运行环境温度±2℃湿度20℃时40%~70%无结露振动0.5G以下2.安装场所:●不得将设备安装在辐射中,如:微波、紫外线、激光或X射线范围内。

8工位伺服刀塔毕业设计8工位伺服刀塔毕业设计1. 引言刀塔是一种常见的机械设备,在工业生产中有着广泛的应用。

针对刀塔的设计与优化,有助于提高生产效率和质量。

在本篇文章中,我将介绍一个有意义且具有挑战性的毕业设计课题:8工位伺服刀塔。

本设计旨在使用伺服电机驱动刀塔自动运动,以实现更高的准确性和自动化程度。

2. 设计目标在8工位伺服刀塔毕业设计中,我们的目标是实现自动化的工件定位和加工过程,并最大限度地减少人为干预。

我们希望通过引入伺服电机和相关控制系统,实现刀塔的自动化移动和加工任务。

3. 设计方案3.1 刀塔结构设计在设计刀塔结构时,需要考虑刀塔的稳定性、刚度和运动精度。

我们建议采用高强度材料制造刀塔,以确保其稳定性和刚度。

在刀塔的运动轨道上,可以安装精密滚珠丝杠以实现准确的位置调整。

我们还可以根据实际需求设计刀塔的其他功能,如切割、打磨或雕刻。

3.2 伺服电机驱动系统设计在8工位伺服刀塔设计中,伺服电机是实现自动化运动的关键。

我们可以选择合适的伺服电机,配备相关控制器和编码器,并通过控制信号实现刀塔在不同工位的准确移动。

为保证运动的平稳性和精度,建议使用闭环控制系统,并进行合理的参数调整。

3.3 控制系统设计为实现刀塔的自动化加工任务,我们需要设计一个稳定可靠的控制系统。

在控制系统设计中,可以采用PLC控制,结合编程软件实现对刀塔运动和加工任务的控制。

通过PLC控制系统,我们可以编写程序,设定工件的加工位置和运动轨迹,并实现自动化运行。

4. 实施步骤4.1 确定需求和规格在开始设计之前,我们需要明确设计的具体需求和技术规格。

这包括刀塔的最大负载和行程、工件加工要求等。

4.2 设计刀塔结构根据需求和规格,设计刀塔的结构和材料,确保刀塔的稳定性和刚度。

4.3 选择伺服电机和控制器根据需求和规格,选择合适的伺服电机和控制器,以实现刀塔的准确运动。

4.4 设计控制系统根据需求和规格,设计刀塔的控制系统,包括编程软件、PLC控制器和相关硬件。

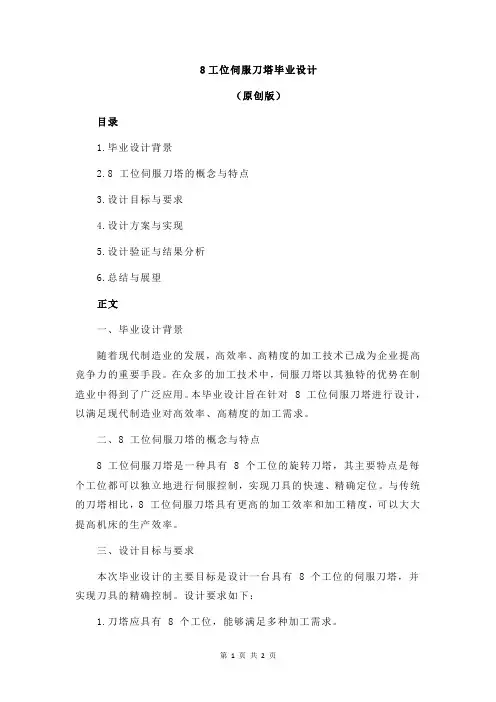

8工位伺服刀塔毕业设计(原创版)目录1.毕业设计背景2.8 工位伺服刀塔的概念与特点3.设计目标与要求4.设计方案与实现5.设计验证与结果分析6.总结与展望正文一、毕业设计背景随着现代制造业的发展,高效率、高精度的加工技术已成为企业提高竞争力的重要手段。

在众多的加工技术中,伺服刀塔以其独特的优势在制造业中得到了广泛应用。

本毕业设计旨在针对 8 工位伺服刀塔进行设计,以满足现代制造业对高效率、高精度的加工需求。

二、8 工位伺服刀塔的概念与特点8 工位伺服刀塔是一种具有 8 个工位的旋转刀塔,其主要特点是每个工位都可以独立地进行伺服控制,实现刀具的快速、精确定位。

与传统的刀塔相比,8 工位伺服刀塔具有更高的加工效率和加工精度,可以大大提高机床的生产效率。

三、设计目标与要求本次毕业设计的主要目标是设计一台具有 8 个工位的伺服刀塔,并实现刀具的精确控制。

设计要求如下:1.刀塔应具有 8 个工位,能够满足多种加工需求。

2.刀塔的每个工位应能实现独立伺服控制,以提高加工精度。

3.刀塔应具有较高的稳定性和可靠性,以保证连续稳定的加工过程。

四、设计方案与实现在设计过程中,我们首先对刀塔的结构进行了设计,确保刀塔具有足够的刚度和稳定性。

接着,我们选择了适合的伺服电机和驱动器,以实现刀具的快速、精确定位。

最后,我们设计了刀塔的控制系统,实现了刀具的独立伺服控制。

五、设计验证与结果分析为了验证设计的正确性和有效性,我们进行了实际的加工试验。

试验结果表明,本设计的刀塔能够实现刀具的快速、精确定位,加工精度满足设计要求。

同时,刀塔的稳定性和可靠性也得到了验证。

六、总结与展望本次毕业设计成功地设计了一台 8 工位伺服刀塔,实现了刀具的精确控制。

在设计过程中,我们积累了丰富的实践经验,也为我们今后的学习和工作打下了坚实的基础。

8工位伺服刀塔毕业设计一、引言刀塔是一种电子设备,用于切削和加工各种材料。

伺服刀塔是现代工业中常见的自动化设备,它具有多个工位,可以同时进行多个任务。

本文将探讨如何设计一个包含8个工位的伺服刀塔,并对其毕业设计进行详细介绍和分析。

二、伺服刀塔设计要求伺服刀塔设计的目标是实现高效、精确的切削和加工操作。

以下是我对伺服刀塔设计的要求:2.1 多工位切换伺服刀塔应具有多个工位,能够在不同工位之间进行快速、准确的切换。

这样可以提高生产效率,减少切换时间。

2.2 自动化控制伺服刀塔需要具备自动化控制能力,可以根据预设的指令进行工作。

自动化控制可以降低人力成本,提高操作精度。

2.3 高精度切削伺服刀塔应能够实现高精度的切削工作,确保加工产品符合规格要求。

2.4 安全性伺服刀塔应具备安全性设计,能够保证操作人员和设备的安全。

三、伺服刀塔毕业设计方案基于上述设计要求,我提出了以下伺服刀塔毕业设计方案:3.1 结构设计伺服刀塔采用垂直结构,通过电动马达驱动刀具进行切削和加工操作。

每个工位均配备独立的马达和传动装置,可以实现单独控制。

3.2 控制系统设计伺服刀塔的控制系统采用PLC(可编程逻辑控制器),通过编写程序实现自动化控制。

PLC可以根据预设的程序指令,控制每个工位的切削操作。

3.3 切换机构设计为了实现快速、准确的工位切换,伺服刀塔采用气动切换机构。

该机构由气动缸和传动装置组成,可以在很短的时间内将刀具切换到目标工位。

3.4 传感器设计伺服刀塔配备多个传感器,用于实时监测切削过程中的各项参数。

例如,光电传感器可以检测切削位置,压力传感器可以监测刀具的切削力度。

这些传感器可以保证切削工作的精度和安全性。

3.5 安全保护设计为了保证操作人员和设备的安全,伺服刀塔设计了多重安全保护机制。

例如,设置了紧急停机按钮和防护罩,当发生紧急情况时,可以快速停止切削操作,保护操作人员的安全。

四、伺服刀塔毕业设计实施步骤以下是实施伺服刀塔毕业设计的步骤:4.1 研究相关技术和理论知识在开始设计之前,需要对伺服刀塔相关的技术和理论知识进行深入研究。

目录1.绪论 (4)1.1毕业设计的背景及目的 (4)1.2刀塔概况及发展趋势 (4)1.2.1刀塔概况 (5)1.2.2刀塔发展趋势 (5)1.3现代数控机床的特点及发展趋势 (6)1.3.1现代数控机床的特点 (6)1.3.2现代数控机床的发展趋势 (8)1.3.3现代技术给机床业带来的新动向 (10)2.刀塔的设计及计.................... 错误!未定义书签。

2.1刀塔的功能,类型和应满足的要求.......................... 错误!未定义书签。

2.1.1机床刀塔的功能..................................................... 错误!未定义书签。

2.1.2机床刀塔的类型..................................................... 错误!未定义书签。

2.1.3机床刀塔应满足的要求..................................... 错误!未定义书签。

2.2数控车床刀塔总体方案设计与选择 ....................... 错误!未定义书签。

2.2.1刀塔的整体方案设计.......................................... 错误!未定义书签。

2.2.2车床刀塔的转位机构方案设计..................... 错误!未定义书签。

2.2.3刀塔定位机构方案设计..................................... 错误!未定义书签。

2.2.4车床刀塔的工作原理.......................................... 错误!未定义书签。

2.2.5刀塔的设计计算..................................................... 错误!未定义书签。

目录前言 (1)1 绪论 (5)1.1 数控机床发展历程以及国内外发展现状的思考 (5)1.2 数控机床的发展趋势 (6)1.3 研究方法 (7)1.4 设计内容 (7)2 运动学与动力学计算 (11)2.1 伺服电机的选择计算 (11)2.1.1选择电动机的类型 (11)2.1.2选择电动机的功率 (11)2.2 计算总传动比及分配各级传动比 (12)2.3 计算传动装置的运动和动力参数 (13)2.3.1计算各齿轮的转速 (13)2.3.2计算各齿轮的功率 (14)2.3.3计算各齿轮的转矩 (14)3 传动零件的设计计算 (15)3.1 齿轮的设计计算 (15)3.1.1电机到刀盘的传动链的设计计算 (15)3.1.2电机到刀具的传动链的设计计算 (22)3.2 轴的设计计算 (32)3.2.1轴1的设计计算 (32)3.2.2轴2的设计计算 (35)3.2.3轴3的设计计算 (36)3.3 刀盘的设计 (38)4液压系统的设计与计算 (40)4.1 液压油泵的选择 (40)4.2 液压缸的设计 (40)4.2.1 选择液压缸类型 (40)4.2.2液压缸主要尺寸的计算 (40)4.3 拟定液压系统图 (42)5箱体的设计与计算 (43)5.1 确定箱体内传动件轮廓及其相对位置 (43)5.2 箱体内壁位置的确定 (44)5.3 箱体主要结构尺寸的确定 (44)总结 (46)致谢 (47)参考文献 (48)毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

毕业设计伺服转台的传动系统设计摘要毕业设计是对大学专业知识的巩固、提高和综合运用,是对学生的理论与实际相结合能力的考验。

通过毕业设计这一过程,完成简单机械系统装置的设计,树立正确的设计思想和工程意识,培养独立分析、解决实际设计问题的能力,为今后的学习和工作打下良好的基础。

本文完成了对一个伺服转台的传动系统设计。

与已有的伺服系统相比,此系统它具有结构紧凑、外廓尺寸小和重量轻等优点。

论文首先简要介绍了课题的背景,以及伺服系统的应用,然后根据方案确定传动结构种类,从而确定了传动的基本类型。

论文主体部分包括驱动装置(包含电动机)、锥齿轮传动、少齿差行星减速器。

通过对驱动装置包含电动机选取,然后分配锥齿轮传动、行星减速器、的传动比,确定锥齿轮和行星减速器的大致结构之后,对其进行了整体结构的设计计算和校核。

论文最后对设计过程进行了总结。

因本人的知识水平有限,实际工作经验不足,之中的错误与不妥之处在所难免,恳请读者批评指正关键词:伺服传动系统;少齿差行星减速器;锥齿轮传动ABSTRACTThe graduation design is an approach for students to consolidate, improve and apply the professional knowledge they have learned in university and it is also a test of the students’ability of combining theories with practices. Through the process of designing a simple mechanics working procedure, I have gained the idea of designing, the ability of analyzing and solving problems. Therefore it helps me lay a solid foundation for the further study and workThis paper completed the transmission system design of a servo turntable. Compared with the existing servo system at home and abroad. This system has compact structure. Outline the advantages of small size and light weight.Paper first briefly introduces the background of the topic. and the application of servo system. Then according to the schemes to determine the transmission structure types. To identify the basic types of transmission. Paper main body part including drive device(Consists of motor). Bevel gear drive. Planetary gear reducer. Through the drive unit consists of motor. Bevel gear drive. Planetary gear reducer. Distribution of transmission ratio. After the general structure of the spiral bevel gear and planetary gear reducer is determined. On the whole structure design and calculation and checking. Finally, the paper design process are summarized.There is a limit to a person’s knowledge and working experience. So I sincerely hope that the readers can give me more advice if there is any mistake leaded by my carelessnessKey words: Servo drive system; Less tooth differenced planetary reducer; Bevel gear drive目录摘要 (i)ABSTRACT............................................................................................................. i i 目录 ..................................................................................................................... i ii 1绪论 . (1)2概述 (2)3传动系统的总体设计 (2)3.1伺服电机的选取 (2)3.2传动方案的选取 (3)3.3输出机构选择 (4)4传动系统设计 (4)4.1传动锥齿轮的设计 (4)4.2行星减速装置的设计 (7)4.2.1齿轮齿数确定 (7)4.2.2模数确定 (7)4.2.3齿轮几何尺寸的确定 (10)4.2.4偏心轴的设计 (16)4.2.5输出轴的设计 (17)4.2.6销轴及销轴套的选择 (18)4.3顶圆柱齿轮设计 (18)5主要零件的校核 (20)5.1偏心轴的校核 (21)5.2销轴的弯曲强度校核 (22)5.3输出轴的校核 (24)5.4键的校核 (25)结束语 (26)参考文献 (27)1绪论伺服控制技术是自动化学科中与产业部门联系最紧密、服务最广泛的一个分支。

小身材也有大能量:数控车床伺服刀塔行星齿轮结构设计简介数控车床是目前国内外机械加工行业通用的设备,应用非常广泛。

数控车床硬件部分的核心部件是刀塔。

通过装夹在刀塔上的车刀,车床可以配合数控系统完成各种回转加工的工艺,使用率在所有机加工设备中位居第一。

刀塔分液压和伺服两种,前者是传统的以液压油为动力进行换刀,后者就是在前者的基础上将换刀的动力由液压改为伺服电机。

目前有注册记录的伺服刀塔刀盘的换刀,都是采用直齿轮与直齿轮之间直接传动完成。

这样结构的刀塔齿轮传动比低,噪音高,冲击大,影响刀塔使用寿命;现有技术还未解决这样的问题。

刀塔使用行星齿传动方式换刀,采用这种行星齿轮的传动结构可以提高齿轮的传动比,这样通过小功率的伺服电机可以带动整个刀盘换刀。

星行齿使伺服电机扭矩平稳输出到刀塔刀盘,无冲击无噪音,换刀快速精准,故障率低,延长刀塔使用时间,降低了使用成本。

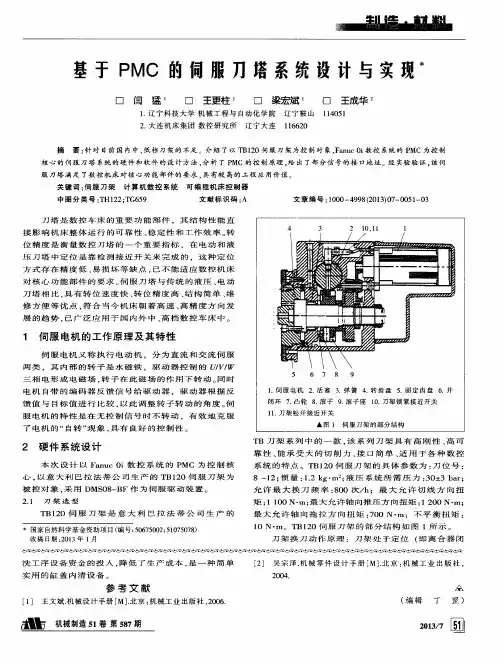

数控车床伺服刀塔行星齿轮结构设计1 伺服电机,2 底座,3 太阳齿,4 主齿轮,5 行星齿,6 行星轴,7 油脂入口,8 后盖,9 冷却液注入口,10 水圈,11 接线架,12 吊环,13 内齿圈。

数控车床伺服刀塔,包括:底座2,置于底座2内的刀盘,驱动件,连接于伺服电机 1 与刀盘之间的传动装置,传动装置包括:卡接于伺服电机 1 的太阳齿 3,卡接于太阳齿 3 的行星齿 5 传动组件,卡接于行星齿5 传动组件并带来刀盘换刀的主齿轮4,卡接于行星齿5 传动组件的内齿圈 13。

星齿传动组件包括:卡接于主齿轮 4 的行星齿5,套于行星齿 5 的行星轴 6。

作为一种优选,驱动件为伺服电机 1。

为了润滑刀具和传动装置,伺服电机1 上设有放置润滑剂的油脂入口 7。

数控车床伺服刀塔,还包括:置于驱动件与底座 2 之间的后盖 8,置于后盖 8 上的接线架 11,置于底座 2 上的吊环。

为了降低各组件运行过程中散发出的热,数控车床伺服刀塔,还包括:置于底座 2 内冷却装置;冷却装置包括:置于底座 2 上的冷却液注入口 9,连接于冷却液注入口 9 并连接于底座 2 的水圈 10 ;从而延长了各个零件的使用寿命。

数控车铣复合加工中心之动力伺服刀塔结构设计简介在现有的数控机床用转塔刀架系统中,转塔刀架上有两个伺服电机,两个伺服电机分别驱动刀盘与刀具转动。

现有技术中至少存在如下问题:伺服电机的成产成本较高,在一台转塔刀架上同时安装有两个伺服电机会增加转塔刀架的生产成本,使转塔刀架价格较高。

优点:转塔刀架相对于现有技术,电机的输出轴上安装有能够滑动的滑动输出齿轮。

在滑动输出齿轮滑动至电机的输出轴上的第一位置处,滑动输出齿轮与刀盘传动机构的动力输入端啮合,电机能够带动刀盘转动,以实现换刀。

在滑动输出齿轮滑动至电机的输出轴上的第二位置处,滑动输出齿轮与刀具传动机构的动力输入端啮合,刀具传动机构的动力输出端能够通过活动对接头的移动与多组刀具模组中的一组刀具模组的动力输入端连接,电机能够带动刀具模组中的刀具转动,以实现切削功能。

使得只需要安装有一台电机,便可实现换刀与切削功能。

数控车铣复合加工中心之动力伺服刀塔结构设计电机 1、刀盘传动机构 2、刀盘 3、刀具传动机构 4 以及多组刀具模组 5。

电机 1 的输出轴上套设有滑动输出齿轮 6,滑动输出齿轮6 与电机 1 输出轴之间连接有键,滑动输出齿轮 6 能够在电机输出轴上滑动。

刀盘 3 的动力输入端与刀盘传动机构 2 的动力输出端连接。

多组刀具模组 5 环绕于所述刀盘 3 设置。

其中,刀具传动机构 4 的动力输出端处设有活动对接头 7。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第一位置处,滑动输出齿轮 6 与刀盘传动机构 2 的动力输入端啮合。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第二位置处,滑动输出齿轮 6 与刀具传动机构 4 的动力输入端啮合,刀具传动机构4 的动力输出端能够通过活动对接头7 的移动与多组刀具模组 5 中的一组刀具模组的动力输入端连接。

其中,电机可采用伺服电机。

活动对接头可连接有差动离合器,通过差速离合器控制活动对接头位移。

在使用过程中,可通过调节滑动输出齿轮的位置来转换刀盘、刀具的转动。

8工位伺服刀塔毕业设计

本文旨在设计一套适应工位伺服刀塔操作的毕业设计。

工位伺服刀塔是一种用于自动化加工的设备,可以将工件放置在工位上,由刀塔自动完成加工任务。

这套毕业设计的目标是设计一个功能完善、操作简便的工位伺服刀塔系统。

系统需具备以下特点:

1. 系统结构:通过对工位伺服刀塔的研究和分析,设计一个稳定可靠的系统结构。

系统应具备良好的刚性和动态性能,以确保加工过程的精确性和稳定性。

2. 自动化操作:系统应具备自动化操作的功能。

设计合理的自动化控制系统,实现自动上下料、自动刀具换位、自动刀具修整等功能,提高工作效率和操作便利性。

3. 人机界面:设计人机界面,提供友好的操作界面,使操作者可以直观地监控和控制工位伺服刀塔的运行状态。

界面应简洁明了,操作逻辑清晰,并提供必要的报警和故障显示功能,方便及时排除故障。

4. 安全保护:系统应具备完善的安全保护功能,包括刀具碰撞检测、急停按钮、防护罩等,以确保操作者和设备的安全。

5. 数据采集与分析:系统应能够采集和记录加工过程的数据,如加工时间、偏差等。

设计合理的数据分析算法,对采集的数据进行分析和处理,为工艺优化和生产管理提供参考。

通过以上设计和实现,可以使工位伺服刀塔的操作更加便捷、高效和安全。

毕业设计的完成需要综合运用机械设计、控制系统和人机交互等知识,能够很好地提升操作效率和加工质量,并满足工业自动化的需求。

12刀位星型伺服刀塔设计毕业论文设计目录前言 11 绪论31.1 数控机床发展历程以及国内外发展现状的思考 31.2 数控机床的发展趋势 41.3 研究方法 51.4 设计内容 52 运动学与动力学计算92.1 伺服电机的选择计算92.1.1选择电动机的类型92.1.2选择电动机的功率92.2 计算总传动比及分配各级传动比102.3 计算传动装置的运动和动力参数112.3.1计算各齿轮的转速112.3.2计算各齿轮的功率122.3.3计算各齿轮的转矩123 传动零件的设计计算133.1 齿轮的设计计算133.1.1电机到刀盘的传动链的设计计算 133.1.2电机到刀具的传动链的设计计算 203.2 轴的设计计算 303.2.1轴1的设计计算 303.2.2轴2的设计计算 333.2.3轴3的设计计算 343.3 刀盘的设计364液压系统的设计与计算384.1 液压油泵的选择384.2 液压缸的设计 384.2.1 选择液压缸类型384.2.2液压缸主要尺寸的计算384.3 拟定液压系统图405箱体的设计与计算415.1 确定箱体内传动件轮廓及其相对位置415.2 箱体内壁位置的确定425.3 箱体主要结构尺寸的确定42总结44致谢45参考文献46毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名: 日期:指导教师签名: 日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名: 日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名: 日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名: 日期:年月日导师签名:日期:年月日前言现代工业发展其实就是制造工艺的发展,而这其中一个非常重要的因素就是制造工具??机床的发展。

现代机床的发展都趋向于自动化、复合化以及高速化。

而作为制造业主力军的数控机床来说,它的发展更是日新月异。

自从20世纪60年代世界上第一台数控机床问世以来,随着计算机技术、微电子技术、现代控制技术、传感检测技术、信息处理技术、网络通信技术和机械制造技术等各相关领域的发展,数控技术已成为现代先进制造系统FMS,CIMS等中不可缺少的基础技术。

由于机床数控系统技术复杂,种类繁多。

现在数控机床的“使用难、维修难”问题,已经是影响数控机床有效利用的首要问题。

当前,数控机床发展迅猛,一方面向高速、高效、高精度方面发展,同时,在制造行业中广泛存在原有设备的数控改造和系统升级问题。

作为关键附件,高性能的刀塔对于提高机床整体运行的可靠性、稳定性和效率有着重要意义,数控刀塔是由数控系统来控制的,因此,在刀塔本身性能提高的情况下,如何实现控制任务就显得十分重要了。

国内数控车床转塔刀架的设计和生产都是依赖先进国家的,而且产品的性能方面跟国外还有一定的差距,期待开发设计一种性能最优,最有实用价值的转塔刀架,来适应市场,替代进口产品低价位的数控车床用转塔刀架,占领国内市场,并达到国际领先水平,为国产机床工业的发展作出贡献。

数控车床今后将向中高当发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加,随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展,因此对刀塔的设计以及它本身性能的研究就显得十分重要。

本次的课题是12刀位星型伺服刀塔设计,该机构可以一次装夹12把动力刀,可以在加工过程中一次性的进行多道工序的加工,大大提高了加工精度和生产效率。

本次设计的主要内容是:对刀塔的结构,刀塔的传动形式以及驱动方式的设计;刀塔与刀座的连接形式、刀座的选择;刀具的交换动作设计、交换时间以及定位锁紧计算;刀塔其他辅助部件的设计其结构尺寸进行选择设计,根据课题所要求的刀塔的驱动方式,对其进行设计进而加以优化。

总之,本课题的意义在于: 1根据设计要求,在最短的时间内设计出最优的12位星型刀塔结构,并对其进行伺服驱动;2.减少物质的浪费,用最少的材料设计出满足其设计要求及加工精度的刀塔结构;3.为解决同类问题即关于刀塔的结构形式、刀塔的驱动方式,提供一种研究方法;4.培养综合运用专业基础知识和专业技能来解决工程实际问题的能力;5.强化工程实践能力和意识,提高本人综合素质和创新能力;6.,使本人受到从事本专业工程技术和科学研究工作的基本训练,提高工程绘图、计算、数据处理、外文资料文献阅读、使用计算机、使用文献资和手册、文字表达等各方面的能力;7.培养正确的设计思想和工程经济观点,理论联系实际的工作作风,严肃认真的科学态度以及积极向上的团队合作精神。

1 绪论刀塔目前主要应用于数控车床、数控铣床以及车铣复合加工中心,所以与刀塔发展最相关的领域就是数控车床、数控铣床以及车铣复合加工中心的发展。

1.1 数控机床发展历程以及国内外发展现状的思考1949年帕森公司正式接受美国空军委托,在麻省理工学院伺服机构试验室的协助下,开始从事数控机床的研制工作。

经过三年时间的研究,于1952年试制成功世界第一台数控机床试验性样机,这是一台采用脉冲乘法器原理的直线插补三坐标连续控制铣床,这便是数控机床的第一代。

1953年,美国空军与麻省理工学院协作,开始从事计算机自动编程的研究,这就是创制APTAutomatically Programmed Tools 自动编程系统的开始。

1955年,美国空军花费巨额经费订购了大约100台数控机床,此后两年,数控机床在美国进入迅速发展阶段,市场上出现了商品化数控机床。

1958年,美国克耐杜列克公司Keaney &Trecker Co.在世界上首先研制成功带自动换刀装置的数控机床,称为”加工中心”。

1959年,计算机行业研制出晶体管元器件,因而数控装置中广泛采用晶体管和印制电路板,从而跨入第二代数控时代。

同时美国航空工业协会AIA和麻省理工学院发展了APT程序语言。

1960年以后,点位控制机床在美国得到迅速发展,数控技术不仅在机床上得到实际应用,而且逐步推广到冲压机、绕线机、焊接机、火焰切割机、包装机和坐标测量机等,在程序编制方面,已由手工编程逐步发展到采用计算机自动编程。

除了APT数控语言外,又发展了许多自动骗程语言。

从1960年开始,德国,日本等先进工业国家都陆续开发,生产及使用了数控机床, 1965年,出现了小规模集成电路。

由于它体积小,功耗低,使用数控系统的可靠性得以进一步提高,数控系统发展到第三代。

1967年,英国首先把几台数控机床联接成具有柔性的加工系统,这就是最初的FMSFlexible Manufacturing System,柔性制造系统。

之后,美,欧,日也相继进行开发与应用。

1970年前后,美国英特尔公司开发和使用了微处理器。

1974年美,日等国首先研制出以微处理器为核心的数控系统。

近20年来,微处理机数控系统的搂控机床得到飞速发展和广泛应用,这就是第五代数控系统MNC。

20世纪80年代初,国际上又出现了柔性制造单元FMCFleibie?Manufacturing Cell 。

通过以上介绍,我们了解了数控机床的发展历程,而目前我国数控技术的发展起步于二十世纪五十年代,通过“六五”期间引进数控技术,“七五”期间组织消化吸收“科技攻关”,我国数控技术和数控产业取得了相当大的成绩。

特别是最近几年,我国数控产业发展迅速,1998~2004年国产数控机床产量和消费量的年平均增长率分别为39.3%、34.9%。

尽管如此,进口机床的发展势头依然强劲,从2002年开始,中国连续三年成为世界机床消费第一大国、机床进口第一大国,2004年中国机床主机消费高达94.6亿美元,但进出口逆差严重,国产机床市场占有率连年下降,1999年是33.6%,2003年仅占27.7%。

1999年机床进口额为8.78亿美元(7624台),2003年达27.1亿美元(23320台),相当于同年国内数控机床产值的2.7倍。

国内数控机床制造企业在中高档与大型数控机床的研究开发方面与国外的差距更加明显,70%以上的此类设备和绝大多数的功能部件均依赖进口。

由此可以看出国产数控机床特别是中高档数控机床仍然缺乏市场竞争力,究其原因主要在于国产数控机床的研究开发深度不够、制造水平依然落后、服务意识与能力欠缺、数控系统生产应用推广不力及数控人才缺乏等。

总的来说“我国的数控系统在中、高档领域还基本上是靠进口。

现阶段我国的机床行业在高精尖数控技术方面还处于模仿阶段, 基础研究远跟不上世界先进水平的发展”[2],因此我们应看清形势,充分认识国产数控机床的不足,努力发展先进技术,加大技术创新与培训服务力度,以缩短与发达国家之间的差距。

1.2 数控机床的发展趋势目前,数控机床的发展日新月异,高速化、高精度化、复合化、智能化、开放化、并联驱动化、网络化、极端化、绿色化已成为数控机床发展的趋势和方向。

中国作为一个制造大国,主要还是依靠劳动力、价格、资源等方面的比较优势,而在产品的技术创新与自主开发方面与国外同行的差距还很大。

中国的数控产业不能安于现状,应该抓住机会不断发展,努力发展自己的先进技术,加大技术创新与人才培训力度,提高企业综合服务能力,努力缩短与发达国家之间的差距。

力争早日实现数控机床产品从低端到高端、从初级产品加工到高精尖产品制造的转变,实现从中国制造到中国创造、从制造大国到制造强国的转变。