广州本田25项品质保证展开计划

- 格式:ppt

- 大小:85.50 KB

- 文档页数:26

广州TS●1广州TSMQS定义-MQS:Manufacturing Quality Standard 制造 制造品质基准书 :为了对新机构、新结构相关方面发生不良的未然防止与过去 所发生不良的再发防止,通过故障的树型图解析(FTA)、工序 系统图,明确重点项目与管理基准作出指示的表格。

品质基准书2MQS实施背景广州TS从上面数据可看出,由“品质管理基准”造成的不良约占8成!今后必须在模具 GO前提出品质 基准,预测工序 品质。

●过往不良 ●市场投诉 ●新规部品TOP事项●●●●●●制造品质基准书 MQS展开3MQS构想广州TS明确重要不良现象的所有发生原因的扑灭基准4MQS实施目的&方法 1广州TS5MQS实施目的&方法 2广州TS3 step 困难事项的数据积累对工序中的不良进行源流改善6MQS制作步骤广州TS7MQS的制作阶段─ FTA介绍广州TS8MQS的制作阶段─系统图介绍广州TS9MQS的制作实例管理NO 机种名 部品番号 部品名 仕样变更通知 F-0891-TAOA TAOA 81100/81500-TAOA SEAT ASSY FR L/R TAOA-F-0891广州TS制 造 品 质 基 准Manufacturing Quality Standard1 NO 2007-1-16 日期 制定 内容 确认 作成略图NOTOP事象管理项目管理基准备注④RR FOOT 安装孔的角度 对应图纸值±1°1SWS输出异常(当有 正确的荷重时不能 从座椅输出)⑤SEAT CUSH尺寸INN FOOT到INN侧 ±.5mm,到整体±10mm②FR FOOT T方向的角度对应图纸值+2°/-0④FR FOOT 孔形状对应图纸值+0.2/-0mm2 座椅调高松动⑥调高松动量依据SPEC的要求3 (SRS线束被夹住) 状态 4 SIDE SRS误组SRS警告灯常亮不良 SRS线束在座椅内的安装不可以被夹住而导致短 路是否有误装不可有误装10工序保证能力评价方法广州TS1.3P固定固定作业固定PAC-V工序能力指数&评价等级广州TS。

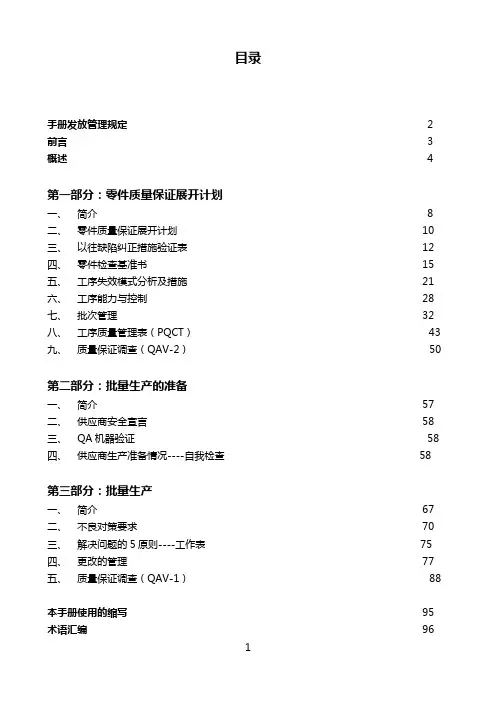

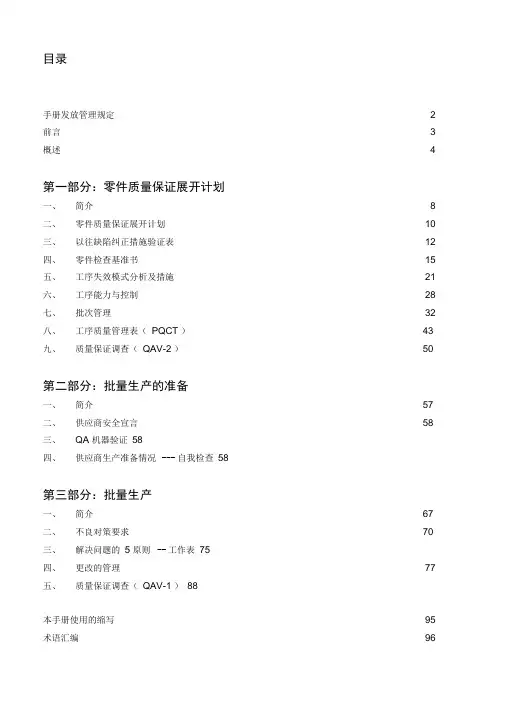

目录手册发放管理规定 2 前言 3 概述 4第一部分:零件质量保证展开计划一、简介8二、零件质量保证展开计划10三、以往缺陷纠正措施验证表12四、零件检查基准书15五、工序失效模式分析及措施21六、工序能力与控制28七、批次管理32八、工序质量管理表(PQCT)43九、质量保证调查(QAV-2)50第二部分:批量生产的准备一、简介57二、供应商安全宣言58三、QA机器验证58四、供应商生产准备情况----自我检查58第三部分:批量生产一、简介67二、不良对策要求70三、解决问题的5原则----工作表75四、更改的管理77五、质量保证调查(QAV-1)88本手册使用的缩写95术语汇编96附录供应商质量保证手册更改记录99东风本田汽车有限公司供应商质量保证手册版权属于东风本田汽车有限公司未经东风本田汽车有限公司(以下简称WDHAC)的允许,本手册任何部分的内容都不能复制、储存在可恢复系统或以任何其它形式和手段如:电子的、机械的、影印、翻拍、录音等进行传送。

复印本手册需向WDHAC的研究开发部部长/副部长提出书面申请。

通常,不能申请复印额外的复印件(参考“概述”)。

供应商不得以任何方式将东风本田汽车有限公司的体系文件(包括QAV-1)提供给第三者。

WDHAC的供应商质量保证手册应由供应商的高层管理部门签收。

签收的复印件将由发放手册的质量部门保留,以便进行手册更新和发放的管理。

本手册将会定期更新,以确保大家清楚知道WDHAC的质量要求。

前言东风本田汽车有限公司(WDHAC)于2003年9月制定了供应商质量保证手册,为供应商制定质量基础文件提供了指导原则。

随着WDHAC的发展及国产化零部件的增多,需要供应商更加了解WDHAC的要求。

WDHAC的供应商质量保证手册是在东风本田汽车有限公司的质量保证手册的基础上制定出来的,它能帮助供应商了解在零部件开发阶段、零件接收阶段和批量生产阶段需要采取什么行动和需要制定什么文件。

1 供应商生产计划�根据广州本田的生产计划,将贵公司的生产计划填入品质保证展开计划。

2 模具准备计划�请制定出模具(冲压、树脂、铸造、锻造、等)的设计、制造、调试、验收计划;�当一个零件使用多套模具的时候,请制定出每套模具的计划。

3 生产设备准备计划�采用新设备、大型改造设备、新夹具时,请制定出相关的计划。

4 二级供应商品质保证计划�对于二级供应商,应要求其制定相应的品质保证展开计划,并将其没有生产经验的零件或工序明确出来,进行特殊的检查;�请提出供应商配套一览表。

10 可靠性试验验证计划�对试制零件、设计定型的零件、批量生产的零件,应制定试验计划;�对于每一个零件,应决定其试验项目、试验条件和试验个数等。

11 工序能力验证计划�对于品质基准书要求的项目以及供应商担心的项目,供应商在生产的各个阶段(T1、T2、T3、量产)应制定出CP值评价计划并对其进行评价。

12 实车装配计划�对车的内外部件有外观配合(间隙、对齐、对中)要求的,请制定出验证计划;供应商和广州本田联合一起进行验证。

13 颜色、表面纹理验证计划�对有颜色、表面纹理要求的零件要做出验证计划;颜色、表面纹理应与指定的样本符合(样本由本田提供)。

14 照明、触觉验证展开计划�对有照明、操作触觉要求的零件,要制定验证计划;并明确验证的项目和条件;照明、操作触觉不应低于限度样本的水平。

15 拆解分析展开计划�对于那些不可见其内部状况的功能零件,在做完可靠性试验后,应进行拆解分析以便把握内部件的品质水平。

18 包装运输验证展开计划�为了在运输时不产生变形、机能损伤、污渍,请确认其包装和外观,并与广州本田协商有关的计划。

19 防止安装错误外流展开计划�对于容易造成安装错误的零件,要制定其标识方法,出货方法等,以防止安装错误流出。

22 训练、教育计划�在量产进行前,供应商对操作人员进行培训;�制定出详细的培训教育计划,并对培训的结果进行跟踪。

25 不合格品反馈流程及对策�在发生不合格时,供应商应有处理和反馈的流程,并明确如何将问题反馈给广州本田,以及为此采取的对策;�对于广州本田的对策要求,供应商要明确处置的途径和对策,按 5 原则报告。

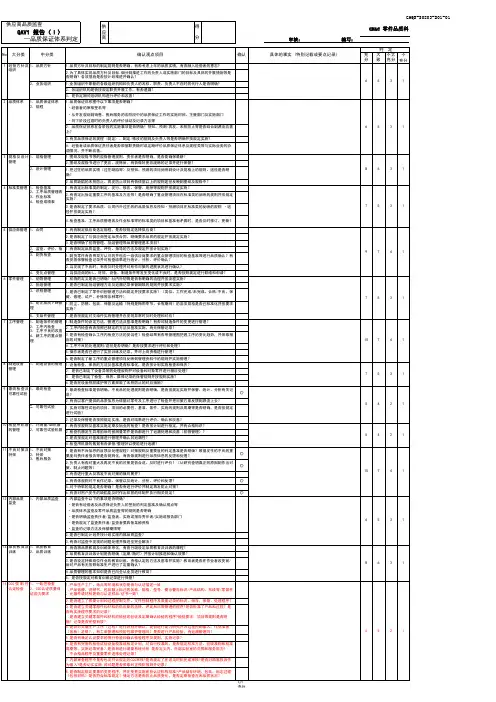

供应商品质监查

QAV—1报告

●总结(确认项目、确认结果总评、改善范围、改善的推进方法等)

PQ-S0803-D-03

1/18页

·注意事项

1.本观点集是在QAV-1时,作为极力减少确认项目及评价(观点)等的误差的指南,请注

意此处所列的项目不须全部采用,而是根据厂家的规模及行业种类选定相关项目使用。

2.评价等级分 1)不充分:要从根本上重新整改 2)不太充分:要整改/改善 3)

大致充分:可维持现状 4)充分:非常优秀 4个等级。

·修改的观点

本观点集为了将来供应商的自主监查,以下记观点将QAV-1观点集(93-11-01版)作了部分修改。

1.为促进产品指标的提高

·增加提高产品指标的观点。

·以PDCA进行运作的观点作了整改。

2.在确认观点集的表格里追加检查栏,以确认项目完成或未完成。

3.为使将来的供应商内部监查自立化,尽可能使用ISO9000系列用词,习惯ISO用词。

4.追加相对于ISO9000系列尚不足的观点(要求项目)。

5.从品质总检查中重审了内容,并追加不足的观点(要求项目)。

2/18页

品质方针的概念

3/18页品质保证体系图的概念

4/18页

5/18页

6/18页

7/18页

8/18页

9/18页

10/18页

11/18页

12/18页

13/18页

14/18页

15/18页

16/18页

17/18页

18/18页。