QAV实施培训资料

- 格式:pptx

- 大小:906.74 KB

- 文档页数:5

一、二、三、四、(详见《供方QAV-1检证表》品质领域Q、生产领域D)②检证项目是否按管理文件、规定实施?实施程度如何?③检证项目是否定期进行评审?QAV 的含义: QAV 为英语Quality Assurance Visit 第一个字母的缩写,意为:品质保证调查。

QAV 检证的种类:QAV 检证分为以下两种:1、常规品质保证检证(即QAV-1检证):主要是按年度评审推进计划对供应商(新引进供应商亦适用)的品质保证体系及实施状况进行检证评审。

2、临时或追加检证(即QAV-2检证):主要是供应商产品品质出现异常或某环节(过程)不足以保证产品品质而实施的临时或专项改善评审。

《QAV-1检证》实施方法1、QAV-1检证主要是对供方品质管理及生产管理两大领域,《QAV-1检证表》分为:5、对检证要点编制指导性的检证方法,并依据指导性的检证方法进行。

供应商评价(QAV检证)培训资料QAV检证管理要点为了提高商品(产品)的安全性及可靠性,对公司内部及提供给公司零部件产品的所有供应商的涉及产品品质相关的各个环节的保证体制进行把握及评价,并对评价出的薄弱环节或不足以保证产品质量的部分进行改善和推进;以达到整体品质提升的目的—(评价、改善、受控)。

QAV 检证的目的:1)、品质领域【Q 】2)、生产领域【D 】2、品质领域【Q 】检证分七个方面:④检证项目是否得到了改善?①对检证项目是否制定管理文件、规定?1)、品质管理2)、生产条件管理3)、零部件管理4)、检测设备、器具管理及可靠性试验(详见《供方QAV-1检证表》品质领域Q、生产领域D) 检证要点从以下几个方面确定:5)、检测设备、器具管理及可靠性试验2)、生产能力3)、现场管理4、 对上述十方面的管理工作,确定相应的检证项目及检证要点。

6)、教育培训7)、二级供方管理3、生产领域【D 】检证分三个方面:1)、生产管理五、●填写并整理《供方QAV-1检证表》品质领域Q、生产领域D及《品质保证体制(QAV-1)评价表》,并存入供方档案,作为供方评价资料之一。

序言一、QAV2的相关概念二、QAV2-1~5次各阶段实施的要点和展开方法1、QAV2-1 企业诊断2、QAV2-2 计划确认3、QAV2-3 进度确认4、QAV2-4 精度检证5、QAV2-5 安全宣言QAV2-2计划确认 QAV2-1企业诊断产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训) QAV2-3进度确认 QAV2-4精度检证 QAV2-5安全宣言制造管理计划的确认开发日程的整合/品质要求提出(模具/设备计划/过去不良提出/品基提出)制造管理计划的检证,准备进度状況确认(模具/设备准备/过去不良対策/帐票类)成品检证(尺寸精度/耐久/強度/外观商品性)模具/设备熟成度/作业熟练度(教育/标准类)量产准备完成宣言·对策达成度检证 ·生产能力检证 ·工序能力检证评价表格现场检证问题品质保证25项委托事项品质基准书过往缺陷提出过往缺陷对策的落实 生产准备现场检证 工序现场检证 单品精度检证安全宣言检证表 量产判断透析表各阶段QAV 实施的要点和展开方法•品质管理水平•开发能力-设计能力-检测能力-试制能力确认项目开发能力1.制作能力2.制作管理 检查能力企业诊断品质管理水平•质量保证体制•规格及设计管理•产品管理•教育培训•SPEC耐久•QA机器管理•标准文件的管理•工序管理•不良对策•供应商管理 1.开发组织2.技术开发能力3.设计能力设计能力试制能力1.检测能力2.实验设备检测能力产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训)制造管理计划的确认· 把握准备日程· 提示品质要求· 收集课题项目确认项目现场确认内容1.新厂家的企业背景、概况2.供应商的生产经验(相同或类 似产品)3.供应商制造管理计划确认4.25项品质保证事项说明/提交 进展状况确认5.过往缺陷提出6.重要部品和批组管理指示。

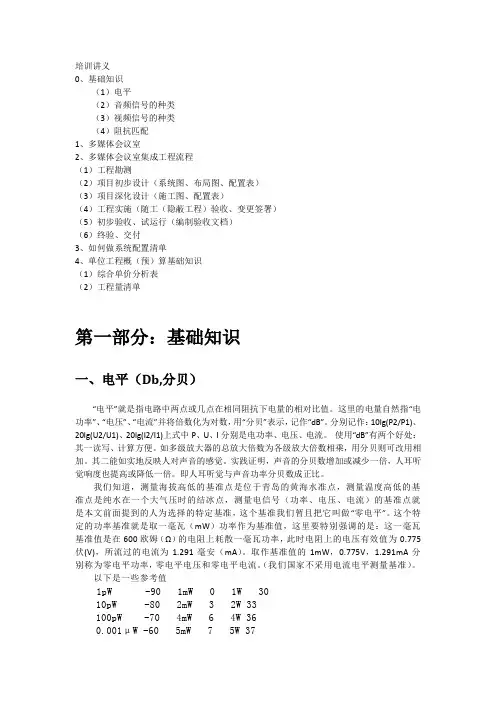

培训讲义0、基础知识(1)电平(2)音频信号的种类(3)视频信号的种类(4)阻抗匹配1、多媒体会议室2、多媒体会议室集成工程流程(1)工程勘测(2)项目初步设计(系统图、布局图、配置表)(3)项目深化设计(施工图、配置表)(4)工程实施(随工(隐蔽工程)验收、变更签署)(5)初步验收、试运行(编制验收文档)(6)终验、交付3、如何做系统配置清单4、单位工程概(预)算基础知识(1)综合单价分析表(2)工程量清单第一部分:基础知识一、电平(Db,分贝)“电平”就是指电路中两点或几点在相同阻抗下电量的相对比值。

这里的电量自然指“电功率”、“电压”、“电流”并将倍数化为对数,用“分贝”表示,记作“dB”。

分别记作:10lg(P2/P1)、20lg(U2/U1)、20lg(I2/I1)上式中P、U、I分别是电功率、电压、电流。

使用“dB”有两个好处:其一读写、计算方便。

如多级放大器的总放大倍数为各级放大倍数相乘,用分贝则可改用相加。

其二能如实地反映人对声音的感觉。

实践证明,声音的分贝数增加或减少一倍,人耳听觉响度也提高或降低一倍。

即人耳听觉与声音功率分贝数成正比。

我们知道,测量海拔高低的基准点是位于青岛的黄海水准点,测量温度高低的基准点是纯水在一个大气压时的结冰点,测量电信号(功率、电压、电流)的基准点就是本文前面提到的人为选择的特定基准,这个基准我们暂且把它叫做“零电平”。

这个特定的功率基准就是取一毫瓦(mW)功率作为基准值,这里要特别强调的是:这一毫瓦基准值是在600欧姆(Ω)的电阻上耗散一毫瓦功率,此时电阻上的电压有效值为0.775伏(V),所流过的电流为1.291毫安(mA)。

取作基准值的1mW,0.775V,1.291mA分别称为零电平功率,零电平电压和零电平电流。

(我们国家不采用电流电平测量基准)。

以下是一些参考值1pW -90 1mW 0 1W 3010pW -80 2mW 3 2W 33100pW -70 4mW 6 4W 360.001μW -60 5mW 7 5W 370.01μW -50 8mW 9 8W 390.1μW -40 10mW 10 10W 401.0μW -30 20mW 13 100W 502μW -27 40mW 16 1000W 604μW -24 50mW 17 10kW 705μW -23 80mW 19 100kW 808μW -21 100mW 20 1000kW 9010μW -20 200mW 2320μW -17 400mW 2640μW -14 500mW 2750μW -13 800mW 2980μW -11100μW -101000μW 0二、音频信号的种类音频信号通常是频率在20hz-20Khz的电信号。

2007-5现场QA人员培训内容目录第一篇:2007-5现场QA人员培训内容目录QA人员培训安排概要:本次培训的目的在于掌握实施GMP 的目的,提高QA人员质量意识、端正工作态度,熟悉日常的工作内容,熟悉卫生管理、生产定置管理的一般要求,了解厂房、设施与净化空调等的基本知识,重视生产现场标识管理和卫生管理以减少差错和防止污染。

QA属于管理人员的范畴,需要了解些必要的沟通技巧。

本次培训安排学习的内容有:1、从药害事件的发生,看实施GMP的重要性。

【势在必行】2、GMP向你推荐管理、质量、安全警句与名言。

【端正工作态度】3、QA人员过程控制,车间质量管理人员日常工作内容,批生产记录填写要求。

【熟悉自己所要做的事】4、生产现场标识管理。

【减少差错】5、卫生管理,洁净室环境控制与检测方法,消毒剂的应用。

【防止污染】6、生产管理:定置管理培训。

【现场有序管理,减少差错】7、厂房、设施与净化空调。

【了解其基本知识】8、员工思想的沟通,播放余世维先生主讲的《有效沟通》视频片段。

【有效管理的需要,做好与生产员工及上司的沟通】参加人员:培训时间:2007年5月8日~5月9日主讲人:第二篇:现场QA的工作内容现场QA的工作内容,简直能累死一、公用部分:劳保穿戴是否规范?洗手消毒、随手关门是否到位?清场工作是否符合要求?记录填写是否及时、规范?产尘大岗位是否定期清洗除尘袋,并填写相关记录?各岗位若有地漏、回风口是否按规定定期清洗,并填写相关记录?生产设备是否有明显的状态标志?生产设备是否按要求保养、润滑设备并有使用、维修保养记录?生产过程中所产生的各种废弃物是否及时清理?生产过程中是否存在污染物料、混批的情况?生产过程中各岗位所领物料是否符合要求(批号、规格、品种)?设备运行情况是否正常,若有异常是否及时通知机修人员或车间管理人员?各岗位人员生产过程中若出现异常情况,是否及时通知车间管理人员?各岗位人员是否擅自离岗、睡岗、串岗?各岗位人员是否已掌握本岗位SOP所规定的内容?各个岗位的物料平衡是否符合规定?如有误差,如何处理?二、生产过程: 1.备料:每日所领各物料的品名、规格、批号或编号、数量是否与配料指令单相一致?若有不同,是否及时处理?每日所发各物料是否双人复核、并按先进先出的原则?每日所发各物料台帐记录是否与所发物料相一致?原、辅料是否按品种、规格、批号分开存放?2、粉碎:所粉各物料是否与配制指令单相一致粉好物料与未粉好物料是否分开放置,是否标有物料标识到备料间领取待处理各物料时是否复核过物料品名、数量、批号送至配料岗位各物料是否有填写完整的物料标识?是否经配料岗位人员复核无误可利用物料经处理后是否及时填写相关记录?3、配料:每日所配各物料品名、规格、数量、批次是否与配制指令单相一致?若本批中有可利用物料是否标注可利用物料来源(即可利用物料编号)?送至制粒岗位各物料是否有物料标识,填写是否完整?4、制粒:是否与配料岗位人员复核其所配各物料的品名、批号、数量?生产过程中,若发现所制湿颗粒粗细不均匀(或太粗),是否及时采取措施来改善?5、干燥:在设备正常情况下,所得干燥颗粒水分是否满足工艺要求?在整粒过程中若发现所整湿颗粒粗细不均匀(或太粗)是否及时告知制粒岗位,配合其采取相应措施?与中间站人员交接料时,是否复核过物料品名、批号、数量?6、总混:总混后颗粒中辅料与主药是否有明显的差异?总混后颗粒是否发生结块现象?是否为人为造成?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?到备料间领取物料时,是否与备料岗位人员复核物料的品名、批号、数量?7、压片:与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?设备正常运转时,是否按要求定期称取片重及测试素片硬度等参数?岗位人员是否及时发现裂片、粘冲、松片、双片、薄片,并采取了相应的应对措施?8、烘房:每日所烘各批素片品名、批号、数量是否经复核无误?素片在干燥过程中,温度、时间是否满足要求?烘车上各屉素片批号、数量是否有明显标识来避免混批、污染的情况?按工艺烘好后各批素片,收片时是否放冷后才倒入容器中?9、中间站:收发各批物料时是否复核各批物料的品名、规格、数量?是否明显区分不合格产品与待检产品?若该批物料需检验合格后方能进入下一道岗位,中间站人员是否复核确认后方才发料?各岗位领取物料时是否凭清场合格证领取下批物料?10、配浆、包衣:包衣人员与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?配浆人员与备料间岗位人员交接物料时,是否与发(收)料人复核过物料品名、规格、数量?在设备运行正常时,包衣片是否细腻、美观、无色差?在设备运行正常时,包衣片是否存在明显的黄片、色差、粘片等情况?11、择片:与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?择好后包衣片中是否仍有半粒片、缺角片?12、瓶包装 12-1冲塞:在生产过程中,若因刀口钝导致所冲瓶塞不能满足要求是否及时通知机修人员更换刀口?在生产过程中,是否及时清理刀口附近的碎纸屑与油污?所冲瓶盖中是否有无铝箔垫或半片铝箔垫等不合格瓶塞?各人冲好的瓶塞在送至联动线时是否标有明显的物料标志? 12-2、联动线:到中间站领取各批物料时,是否确认过该批物料为检验合格品?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?生产过程中是否按要求定期检查数粒、封口情况?若发现异常是否及时采取措施?不同厂家或颜色差异大的瓶子是否配套使用?生产过程若发现瓶子或瓶盖有质量问题是否及时处理?生产过程中是否随机抽查无瓶贴踢瓶功能?若发现异常是否及时通知机修人员? 12-3、贴标机:每批所贴标签内容是否与包装指令单相一致?生产过程中是否随时检查所贴标签内容是否完好?若有异常是否及时采取措施?用于放瓶子的白筐在用之前是否检查白筐是否有明显的污物?13、铝塑包装:到中间站领取各批物料时,是否确认过该批物料为检验合格品?与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?铝塑过程中是否随时检查热封情况,若有异常是否及时处理?铝塑过程中是否随时检查铝箔、硬片,若有问题是否及时处理?经铝塑择片后是否有半粒、铝箔起皱等不合格品?14、装盒:15、喷码:16、热缩:17、大包装:18、清洁与清场:每班是否及时清洗容器并及时填写记录?清洗后容器是否洁净?清洗后的容器若存放超过有效期是否重新清洗,并及时更改标识卡?清场人员是否按照规定及时清理洁净区地面、墙壁、鞋柜等公用区域卫生?清场人员是否按规定清洗地漏、回风口、配消毒液并及时填写相关记录?清场人员是否按规定送洗洁净服、鞋,并及时填写相关记录?清场人员每日是否及时清理垃圾?第三篇:现场QA职责现场qa岗位职责篇二:现场qa人员职责现场qa人员职责 1.目的与适用范围建立公司现场检查管理规程,加强公司生产、仓储、检测、工程现场的监督管理,提高过程控制水平,使工作符合良好的作业规范。

東莞長安烏沙銓訊電子廠文件編號: Q20000705001發行日期: 07/05/2000版本號: A頁次: 1/64教育訓練教材品保部-VQA審核: 制定:2/64 東莞長安烏沙銓訊電子廠目錄第一篇: 檢驗規範一.電子類檢驗規範(一)CHIP(貼片)電阻檢驗規範(二)CHIP(貼片)電容檢驗規範(三)CHIP(貼片)電感檢驗規範(四)IC檢驗規範(五)PCB檢驗規範(六)電晶體檢驗規範二.機構類檢驗規範(一)塑膠類檢驗規範(二)五金類檢驗規範(三)CABLE線檢驗規範三.包材類檢驗規範(一)紙箱檢驗規範(二)LABEL檢驗規範第二篇儀器操作使用說明一.LCR電橋操作使用說明二.分光測色儀操作使用說明3/64東莞長安烏沙銓訊電子廠第一篇VQA檢驗規範課程名稱: VQA檢驗規範課程內容: 一. 電子類檢驗規範二. 機構類檢驗規範三. 包材類檢驗規範4/64 東莞長安烏沙銓訊電子廠一.電子類檢驗規範(一).CHIP(貼片)電阻檢驗規範1.適用範圍:凡經本公司研發部(R&D)測試、承認、由採購單位對外購入之各種(RESISTER)電阻皆適用之。

2.檢驗標準:2.1. 按MIL-STD-105E 表單次抽樣,LEVEL Ⅱ做抽樣計劃。

2.2. 依照轉換規則,做加嚴、正常、減量檢驗之判定。

2.3. 免檢入庫: 依免檢制度實施辦法規定施行之。

2.4. 品質允收水準:2.4.1.主要缺點(MAJ DEFECT): AQL 0.40%2.4.2.次要缺點(MIN DEFECT): AQL 2.5%2.5.尺寸量測的數量,以樣品數(Sample Size)的1/10,但是每批不能少於10個.若發現有任何的問題,則繼續抽到樣品數,再做判定。

3.檢驗項目:a.目視檢驗:東莞長安烏沙銓訊電子廠b.電氣測試:c.尺寸測量:4.常見不良現象:4.1阻值在SPEC 範圍外. 4.2本體印刷模糊不清,字跡脫落. 4.3端子氧化,造成焊錫性不良.、4.4卷帶包裝過緊,拋料率過高.4.5包裝標識不明確,無料號、供應商、批號、品名等標識.4.6包裝帶殘膠過多,造成SMT高速機自動卷帶困難.4.7入料方向(Feed direct)反,造成SMT無法作業.6/64 東莞長安烏沙銓訊電子廠(二)CHIP(貼片)電容檢驗規範1.適用範圍:凡經本公司研發部(R&D)測試、承認、由採購單位對外購入之各種電容器皆適用之。

QC/QA培訓資料(七)一、塑膠QC培訓內容1、塑膠件的外形、尺寸均符合圖紙或樣板的要求。

2、塑膠件的顏色均須符合資料或樣板的要求。

3、塑膠件的原料及水口料比例均須符合資料或樣板的要求。

4、凡屬透明之塑膠件,其透明度應良好,不可有氣泡、模花、刮花、混色、頂白、夾水紋等不良現象。

5、應經常以新啤制膠件進麼試裝,各膠件的配合應良好,不可太緊,太鬆或裝配變形、螺絲孔位不對、扣位失效、各膠件各部位的功能應準確、可靠。

6、按規定要求打螺絲,檢查絲柱是否會爆裂、滑絲、底面殼是否有離殼、鬆動變形、爆裂等不良現象。

7、塑膠件中的主要不良現象:a. 尺寸超差:塑膠件尺寸發生變化,與樣板不符。

b. 缺料:塑膠件充料不滿,形成缺損。

c. 變形:塑啊件產生扭曲,歪斜現象。

d. 頂白:頂針位的相應表面出現白色。

e. 塞孔:塑膠件之絲也及柵格,孔洞堵塞或深度變淺。

f. 批鋒:塑膠件的合模線及邊緣部分多料,刮手。

g. 縮水:塑膠件較厚的位置有凹痕。

h. 偏色:塑膠件的顏色與樣板不符。

i. 混色:塑膠件表面出現某些不同於制件本色的條紋、斑點。

j. 頂凸:頂針位相對應表面形成凸出狀。

k. 開裂:塑膠件上有細小的裂紋,特別是在孔,洞位。

l. 穿洞:塑膠件較薄並形成不規則的孔洞。

m. 油污:塑膠件表面有黃褐色的油漬。

n. 夾水紋:塑膠件表面有明顯的線狀熔接縫。

8、QC/QA主要監控的技術參數a. 注塑時間b. 注塑溫度c. 注塑壓力d. 注塑速度9、注塑QC必須每隔2小時至少巡機檢查一次,發現問題即時通知注塑部及品質部有關人員並填寫相關報告。

10、注塑部常見的次品問題、原因分的及解決方法。