不压井作业装置资料

- 格式:ppt

- 大小:1.36 MB

- 文档页数:25

一种新型不压井修井作业装置摘要:随着我国石油勘探开发事业发展,各种高压油气井和超深井等复杂油井勘探开发增多,如不采取新的开发和修井作业技术,将加大油田勘探开发的难度。

本文基于常规不压井修井作业装置,通过分析新型装置的优化设计方案,结合其工作机理分析,对装置的应用进行了初步的探究。

关键词:不压井修井;作业装置;工作机理不压井修井作业工艺通过特殊的修井作业设备,在油水井井口带压的情况下可对井下管柱进行安全、高效、无污染的起下作业,有效解决了各种高压油水井、深井、新射孔和压裂油井的修井作业难题,提升了开发效率,减少了修井对油气储层的污染,防止了因为修井中压井作业伤害油气储层。

但是,其工艺实施中需要借助特殊的作业装置。

因此,有必要对新型不压井修井作业装置应用进行研究。

一、新型不压井修井作业装置的设计实施我国从上个世纪中后期开始研究不压井修井作业装置,主要是辅助式不压井作业装置,近年来独立式不压井作业装置的应用逐渐增多。

为提升不压井修井作业的效率、降低工作量,根据当前油田中修和小修作业较为频繁的实际,需要对不压井修井作业装置进行优化设计和应用。

以传统的不压井修井作业装置为基础,将吊卡去掉,利用装置的扶正机械手和大臂进行管柱的抓取作业,利用轨道实现扶正手的上下自由移动,利用自动化作业钳对管柱进行自动化的上卸扣等作业;优化装置大臂的应用,实现修井中油管的机械化、自动化移运,在油管下入作业时,利用机械手对排管架中的各单根油管进行自动的抓取,根据作业需要将其运输到指定的位置;起油管作业中,借助大臂机构将管柱起升到指定的水平位置,并运输到排管架上进行相应的排列;为方便装置的灵活运用,可将装置整体设计为车载模式,在与井口对中后再进行作业,因为装置自动化程度较高,所以可减少井口的人工操作量,实现远程遥控操作,提升了修井作业的安全性。

根据以上的设计思路可以看出,新型不压井修井作业装置主要分为井架模块、底盘模块和大臂模块等三大部分,在主要结构上,包含井架、底座、定位装置、扶正机械手、大臂机械手、机械大臂、卡瓦、减震装置等。

不压井技术不压井作业设备不压井设备分机械辅助式、液压辅助式,独立式三种类型,每种类型有其各自的优势,其中独立式是属于比较先进的一种,可用于欠平衡钻井等更加高级的用途。

TOP WELL现有的设备为S-9型不压井作业机,该机的整体设计把最新控制技术的应用与“健康、安全、环保”的要求结合到了一起,为车载式液压辅助机,拖车提供运输和液压动力源。

主要由五部分组成:液压动力系统、防喷器系统、放压/平衡系统、卡瓦系统、举升系统。

(1)、液压动力系统:液压动力系统由四个主液泵组成,为整个不压井作业辅助设备提供液压压力;(2)、防喷器系统:防喷器系统由一个环形防喷器和两个双闸板防喷器组成,在作业过程中控制井内环形空间的压力,其最大通径为179.06mm,承受的最高工作压力为35Mpa;(3)、放压/平衡系统:放压/平衡系统由两个主液控闸门和节流阀组成,在作业过程中进行压力的平衡和放空;(4)、卡瓦系统:卡瓦系统包括两套防顶卡瓦和两套加压卡瓦,其卡瓦牙分为2-3/8″、2-7/8″和3-1/2″三种类型,用来控制管柱的起下;并和举升系统配合共同进行带压作业;(5)、举升系统:举升机液缸为双液缸结构,提供不压井作业力和举升力,最大举升力660KN,最大下压力430KN,最大行程3.6m。

不压井作业简史国外发展史1929年Herbert C. Otis提出了不压井作业这一思想,并利用一静一动双反向卡瓦组支撑油管,通过钢丝绳和绞车控制油管升降实现。

1960 年Cicero C. Brown 发明了液压不压井作业设备用于油管升降,由此,不压井作业机可以成为独立于钻机或修井机的一套完整系统。

1981年VC Controlled Pressure Services LTD. 设计出车载液压不压井作业机,此项创新使不压井作业机具有高机动性。

四十年来,液压不压井作业机有了很大的改进和发展,应用范围不断扩展。

目前,液压不压井作业机的速度、效率、适应性和作业能力及其在油田的应用证实,液压不压井作业机已不再仅仅是用于"灾害服务"而逐渐成为重要的生产工具,并可有效地用于沙漠、丛林和大型修井机难以行驶的拥挤城市。

一种不压井作业装置工作台的设计摘要:针对胜利油田不压井作业的具体情况,研制了一种工作台系统。

本文在同时考虑到各方面因素的前提下,对其设计和优化进行论述。

关键词:工作台;强度;优化目前无论从保护油气层,还是从安全施工、保护环境的角度,对不压井作业均有很大需求[1]。

胜利油田分公司采油工艺研究院研制了一种与小修作业设备配套的不压井作业装置工作台系统。

工作台的受力状况极其复杂和恶劣,直接影响带压施工的安全性[2]。

要保证带压作业的安全性,避免事故的发生,也要便于运输和安装。

所以必须对其进行全面的分析计算,校核结构的强度、刚度和稳定性,并进行优化得到更加合理的尺寸。

1.设计分析为便于运输,将不压井作业装置工作台与作业井架设计为分体式。

在带压作业施工时,井口一般为3~4人,进行复杂工序时,一般为6~8人,因此工作台平面设计为4m×4m。

为避免运输时出现超宽现象,将工作台四根支撑腿立柱在平台下设计为2m×2m的平面,而在立柱形成的上表面四周设计1m的加宽板,加宽板可进行折叠,方便运输。

工作台主要用于承受操作人员、工具等的重量,工作负荷不大,因此,其框架材料选用型钢。

型钢易于购买,不需进行复杂加工就可直接使用,可以加快加工速度,降低制作费用。

2.载荷分析2.1管柱重量作业施工时,吊卡坐于工作台横梁上,通过工作台将管柱重量传至井口,设计该工作台的最大载荷为50t。

2.2不压井作业装置自重一部分是工作台及控制柜重量,重2.6吨,一部分是防喷器组及加载系统重量,重3.4t。

工作时,防喷器组加载系统重量作用于井口。

2.3平台上操作人员、工具重量(1)操作人员体重:在进行作业时,平台操作人员最多为8人,体重按每人75Kg计算,共为600Kg。

(2)常用工具重量:井口操作时,一些常用工具放置于工作台上,包括管钳、旋塞阀、榔头、扳手等小工具,共计约200Kg。

(3)液压钳重量:井口用液压钳在维修时,一般放置在工作台上,其重量约为220Kg。

不压井井口作业装置。

一、概述。

1、型号与名称:SLBYJJK60-35/14-186-02井口作业装置。

2、产品组成:该产品由双闸板剪切防喷器(全封闸板+剪切闸板)、双闸板卡管防喷器(2寸7半封+下卡管器)、下环形防喷器、防喷管(盲管)、上环形防喷器、上固定卡管器、自封封井器、游动卡管器等组件组成井控系统;由下支撑梁、两个举升液压缸、上支撑横梁、液动卡管器组成举升系统;由总控制台、蓄能器、连接管线等组成动力控制操作系统。

应配置4寸半的半封闸板、司钻控制台。

3、技术要求:A、液压举升平稳,3套卡管器均可承受双向载荷,能有效控制管柱上顶和下沉。

起升力大,在管柱抗拉力允许的情况下,可进行强拨、解卡操作。

B、设有独立的动力控制操作系统,可以实现远程操作。

主机和平台立柱等组装成一体,现场安装搬运方便。

C、立柱支脚为机械式调节,调节范围为1000毫米,能适应不同高度的井口,同时要求立柱能够支撑作业时的力量。

D、卡管器、防喷器均采用液压控制,开、关迅速方便。

设有蓄能器,分别用于井控系统,举升系统及卡管器系统,确保操作安全有效。

要求各系统至少实现4次开关操作。

二、技术参数1、举升油缸行程内径Φ160 毫米,活塞杆直径Φ90毫米,有效行程2700毫米。

2、额定举升力: 60吨。

3、额定防顶力: 30吨。

4、卡管器卡紧力: 15吨。

5、防喷器内通径:Φ186毫米。

6、液压系统工作压力:额定16兆帕最高21兆帕7、防喷器密封压力: 35兆帕。

8、举升速度: 70毫米每秒。

9、下降速度: 100毫米每秒。

三、举升系统。

举升系统由上、下支撑横梁和两个举升液压缸组成。

两缸中心距1600毫米,有效行程2700毫米,额定工作压力16兆帕,最高21兆帕,额定举升力60吨,额定防顶力30吨。

四、上、下及游动液动卡管器。

液动卡管器由壳体、卡瓦座、卡瓦、左右对称布置的两套液压缸组成。

卡管器全开状态内通径Φ186毫米。

两套液压缸额定工作压力21兆帕。

不压井作业

一、井口自封

若找水井井口压力不高,通过控制放喷、放气等措施后井口压力可以落零,则可以考虑采用抽油杆自封装置开展不压井起下泵作业。

抽油杆自封装置结构示意图如右图所

示,主要由端盖、盘根、压环、支撑瓦、

上接头、胶芯、下接头等部件组成。

其中

针对不同尺寸抽油杆,胶芯应选用与之相

对应型号。

每次起泵前,先用合适油嘴从油管三

通(或四通)控制放喷至井口压力为零后再抢起光杆并抢换盘根盒,抢装Φ25mm抽油杆自封装置,起杆过程中一直打开小四通闸门,以后在起到Φ22mm杆、Φ19 mm杆转换接头处时抢换抽油杆自封装置,起到抽油泵处时只能抢起。

下泵过程与起泵过程相反。

二、井下密封

连杆控制即指通过在抽油泵泵下安装连杆,下接开关工具,通过起泵时,带动连杆控制井下开关的启闭。

管柱结构见附图。

悬挂管柱:可钻永久封隔器+井下滑套+丝堵

生产管柱:抽油泵+连杆+移位工具

地面设备:自封封井器

作业过程:

1、上提一根抽油杆,或油管、抽油杆套起;

2、油管试压,检验井下开关状态;

3、井口放压;

4、起出井下油管、抽油杆,进行修井作业。

特点:

1、机械控制,上提抽油杆柱既可实现隔绝地层压力的目的,实现不压井作业,移位工具通过滑套,无需精确定位;

2、密封段与井液隔绝,具有良好的密封性能及防腐性能,寿命长;

3、无法配套采取油井防气、防砂措施。

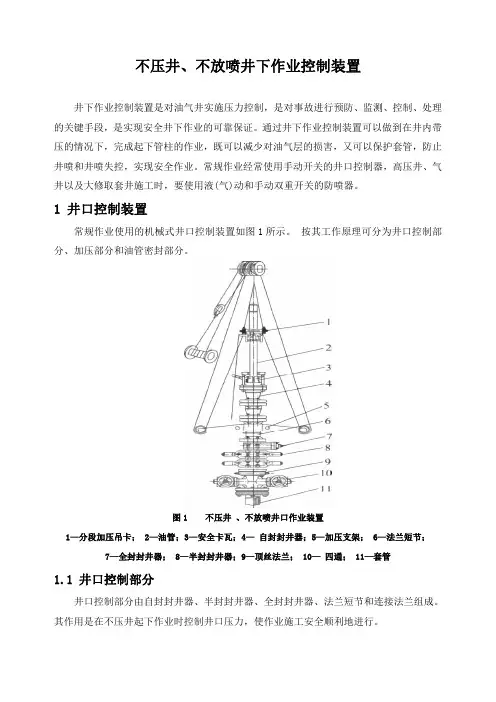

不压井、不放喷井下作业控制装置井下作业控制装置是对油气井实施压力控制,是对事故进行预防、监测、控制、处理的关键手段,是实现安全井下作业的可靠保证。

通过井下作业控制装置可以做到在井内带压的情况下,完成起下管柱的作业,既可以减少对油气层的损害,又可以保护套管,防止井喷和井喷失控,实现安全作业。

常规作业经常使用手动开关的井口控制器,高压井、气井以及大修取套井施工时,要使用液(气)动和手动双重开关的防喷器。

1井口控制装置常规作业使用的机械式井口控制装置如图1所示。

按其工作原理可分为井口控制部分、加压部分和油管密封部分。

图1不压井、不放喷井口作业装置1—分段加压吊卡;2—油管;3—安全卡瓦;4—自封封井器;5—加压支架;6—法兰短节;7—全封封井器;8—半封封井器;9—顶丝法兰;10—四通;11—套管1.1井口控制部分井口控制部分由自封封井器、半封封井器、全封封井器、法兰短节和连接法兰组成。

其作用是在不压井起下作业时控制井口压力,使作业施工安全顺利地进行。

1.1.1自封封井器1.1.1.1结构和工作原理自封封井器由壳体、压盖、压环、密封圈、胶皮芯子和放压丝堵组成,如图2所示。

它依靠井内油套环空的压力和胶皮芯子自身的伸缩力使胶皮芯子扩张,起到密封油套环形空间的作用。

井内管柱和井下工具能顺利通过自封芯子,最大通过直径应小于115mm。

1.1.1.2使用要求1.1.1.2.1通过自封封井器的下井工具,外径应小于115mm。

外径超过115mm的下井工具,应用自封和半封倒入或倒出。

1.1.1.2.2通过较大直径的下井工具时,可在自封的胶皮芯子上涂抹黄油。

冬天使用时,应用蒸汽加热,以免拉坏胶皮芯子。

图2自封封井器结构示意图1—压盖;2—压环;3—密封圈;4—胶皮芯子;5—放压丝堵;6—壳体1.1.2半封封井器它是靠关闭闸板来密封油套环形空间的井口密封工具。

1.1.2.1结构和工作原理半封封井器由壳体、半封芯子总成、丝杠等组成,如图3所示。

井下液压式不压井装置张树森王贵军党伟贾红战梅雷曹骕骕(渤海钻探工程技术研究院)摘要在对高压油、气井起、下生产管柱作业时,为了防止井喷,保证在安全的条件下施工,往往要对高压油、气井进行压井作业。

这不仅增加了作业成本,也不可避免地造成地层和环境的污染。

为了解决高压油、气井在起、下生产管柱时需要压井的问题,研究、设计了井下液压式不压井装置。

井下液压式不压井装置是通过地面从油管打压,控制该装置的启闭状态,即装置关闭时,可不压井起下生产管柱;装置打开时,可正常抽油生产。

井下液压式不压井装置是与Y441丢手悬挂式封隔器配合使用。

将该装置与Y441丢手封隔器相连接(井下液压式不压井装置调整到开的状态),下到井内设计位置,油管打压使Y441丢手封隔器座封并丢手。

这时封隔器和不压井装置被丢在井内的设计位置,同时,井下液压式不压井装置在压力的作用下被关闭(在座封封隔器和丢手压力作用下,井下液压式不压井装置被关闭),这时,封隔器封隔油、套管环形空间,井下液压式不压井装置封隔油管,其下部的油、气流被阻隔,不压井起出施工管柱,下生产管柱。

当生产管柱下到设计位置后,从油、套管环形空间打压使井下液压式不压井装置打开,其、下连通,即可生产。

需要起管柱时,再从油、套管环形空间打压,井下液压式不压井装置被关闭,其下部的油、气流被阻隔,实现不压井起管柱。

井下液压式不压井装置主要由上接头、球罩、球、球座、活塞、焊接启闭环、压缩弹簧、换向销钉、外连接筒、轨道环、轨道轴、单流阀、下接头、空心螺钉等部件组成。

该装置是通过从油管加液压,在压力作用下,球坐到球座上,使液流通道被关闭。

同时,压力也作用在活塞的顶端,使活塞下行,由于焊接启闭环和活塞是焊接在一起的,随活塞一起下行,关闭外连接筒侧面的进液孔。

由于在外连接筒进液孔两端有密封圈,保证了井内的液、气体不能进入到该装置腔内。

在活塞下行的同时,压缩弹簧被压缩,安装在活塞上的换向销钉沿轨道环(轨道环的外表面各有一条长轨道槽和短轨道槽)的短轨道下行至下死点。

![一种不压井作业装置[实用新型专利]](https://uimg.taocdn.com/ece1f55e65ce050877321384.webp)

专利名称:一种不压井作业装置专利类型:实用新型专利

发明人:于清峰,孙任伯,王庆朋申请号:CN201220044574.5申请日:20120213

公开号:CN202417397U

公开日:

20120905

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种不压井作业装置,涉及油、气井作业装置。

其包括矩形立架、伸缩桅杆、平衡绞车、操作平台、举升油缸、固定防喷卡瓦、固定承重卡瓦、游动防喷卡瓦及游动承重卡瓦;所述矩形立架由四个空心立柱组成,呈中心对称分布,从上到下依次设有第一横板、第二横板和第三横板,所述操作平台支撑在第一横板上,所述举升油缸固定在所述空心立柱内,所述举升油缸的活塞上设有举升板;所述伸缩桅杆和平衡绞车安装在矩形立架的一侧;所述固定承重卡瓦固定在第三横板上,所述固定防喷卡瓦固定在第二横板上。

本实用新型的优点是,整体结构紧凑,布局合理,提升能力高,基本能够满足国内油井的作业需求,并能满足更深油井的作业需求。

申请人:烟台杰瑞石油装备技术有限公司

地址:264003 山东省烟台市莱山区杰瑞路9号

国籍:CN

更多信息请下载全文后查看。