粉末高速钢的研究进展_闫建新

- 格式:pdf

- 大小:290.53 KB

- 文档页数:5

粉末冶金工具钢的高硬度与高强度研究概述粉末冶金作为一种广泛应用的制造工艺,已经成为了制造工具钢的主要方法之一。

其制备工艺简单且能够生产出具有高硬度与高强度的工具钢。

本文将探讨粉末冶金工具钢的制备方法,研究其高硬度与高强度的原因,并讨论对其性能的影响因素。

引言粉末冶金工具钢是通过将金属粉末进行压制和烧结制备而成的,相比于传统的熔融冶金工艺,具有以下优势:材料损耗小、能耗低、成本较低、原料适用范围广等。

同时,粉末冶金工具钢还具有高硬度与高强度的特点,使其成为众多行业所青睐的材料。

制备方法粉末冶金工具钢的制备方法主要包括粉末制备、粉末成型和烧结三个步骤。

粉末制备:粉末制备是粉末冶金的关键步骤之一,直接影响工具钢的质量和性能。

常用的制备方法有机械合金化、雾化法、化学还原法等。

其中,机械合金化法是一种常用的方法,通过机械研磨和球磨使金属粉末和合金元素粉末充分混合,得到均匀的粉末混合物。

粉末成型:粉末成型是将粉末进行压制成型的过程。

常用的粉末成型方法有压制成型、注射成型和挤出成型等。

其中,压制成型是最常见的方法,将混合物放入模具中,施加足够的压力使之形成所需形状的制品。

烧结:烧结是指在一定的温度和压力下使粉末颗粒发生结合的过程。

烧结过程中,粉末颗粒之间会发生固态扩散,形成颗粒之间的原子结合,从而形成坚固的金属材料。

烧结温度和时间的选择对最终材料的密度、硬度和结构等性能有着重要的影响。

高硬度与高强度的原因粉末冶金工具钢具有高硬度与高强度的原因主要有以下几点:1. 物理特性:粉末冶金工具钢的颗粒大小和形状均匀,由于在制备过程中没有液体相的形成,使得材料的致密性和硬度得到了提高。

2. 合金元素的添加:在粉末制备过程中,可以根据需要添加合金元素来增加工具钢的硬度和强度。

例如,添加钴、钼等合金元素可以提高工具钢的硬度和耐磨性。

3. 压制成型和烧结过程:压制成型和烧结过程中施加的压力和温度可以改变粉末颗粒的结构和性质,从而影响到最终材料的硬度和强度。

**高速钢制备和热处理工艺的研究现状及发展趋势**随着工业化和现代化进程的不断推进,高速钢作为一种耐磨、高强度的金属材料,在机械制造、汽车制造、航空航天等领域发挥着重要作用。

然而,高速钢的制备和热处理工艺至关重要,直接影响着材料的性能和使用寿命。

本文将从制备工艺和热处理工艺两个方面,探讨高速钢的研究现状和发展趋势。

**一、高速钢制备工艺**高速钢的制备工艺一直是材料科学研究的热点之一。

目前,主要有粉末冶金法、真空熔炼法和传统冶金法等几种制备工艺。

其中,粉末冶金法因其能够精确控制合金成分、均匀分布合金元素和优异的成形性能而备受关注。

其制备过程大致包括粉末混合、压制成型和烧结等步骤。

然而,粉末冶金法在提高材料密度、提高热稳定性和改善材料性能等方面仍存在一定挑战,需要进一步研究和改进。

近年来,纳米技术和表面工程技术的发展也为高速钢的制备提供了新思路。

通过控制纳米结构和表面处理,可以进一步改善高速钢的硬度、耐磨性和抗疲劳性能。

在未来的研究中,可将纳米技术和表面工程技术与高速钢的制备相结合,以期取得更好的性能提升。

**二、高速钢热处理工艺**高速钢的热处理工艺对其组织和性能有着重要影响。

热处理工艺包括退火、正火、淬火、回火等多个环节,每个环节都需要精确控制温度、时间和冷却速度等参数。

目前,传统的高速钢热处理工艺已经十分成熟,但在提高高速钢的耐磨性、高温硬度和抗疲劳性能方面仍有待突破。

近年来,激光表面处理、等离子氮化等新型热处理技术的出现为高速钢的热处理提供了新选择。

这些新技术不仅可以提高高速钢的表面硬度和耐磨性,还可以有效抑制变形和提高工件质量。

未来的热处理工艺研究将着重于新技术的应用和改进,以期实现高速钢材料性能的进一步提升。

**三、发展趋势**在未来的研究中,高速钢的制备和热处理工艺将继续向精细化、智能化方向发展。

随着人工智能、大数据和云计算等新技术的应用,高速钢制备和热处理工艺将实现智能化控制,从而更好地保证材料的品质和稳定性。

粉末冶金高速钢的研究及应用摘要高速工具钢被广泛应用于机械加工行业的刀具、加工成型的模具以及一些要求高耐磨或耐高温的零部件上。

粉末冶金高速钢具有独特的优势,本文主要介绍了粉末冶金的工艺,粉末冶金高速钢的生产流程和工艺比较,粉末冶金高速钢的应用。

关键词:高速钢,粉末冶金,PH MSS1.引言随着汽车、航天、航空、军工、信息技术产业及机械制造业的迅速发展,对切削刀具有越来越高的要求,为此开发用于刀具制造的优质材料就非常重要。

高速钢作为机械加工最常使用的一种工具材料,在钢铁材料尤其是特殊钢中占有非常重要的位置。

高速钢具有高达63-67HRC的硬度,并且在550・600℃时仍可保持60HRC以上的硬度、耐磨性和耐热性,因此被广泛应用于机械加工行业的刀具、加工成型的模具以及一些要求高耐磨或耐高温的零部件上囚。

高速工具钢属于高碳高合金莱氏体钢,采用传统的冶炼、铸锭、锻轧等生产工艺容易产生碳化物偏析,碳化物尺寸为2・12. m,严重影响其使用寿命的进一步提高口。

20世纪60年代后,粉末冶金高速钢逐步兴起,粉末冶金是节材、节能、高效、环境友好、适合大批量生产的金属成形匚艺。

粉末冶金法避免了熔炼法所带来的碳化物偏析而引起的机械性能的降低和热处理变形,在一定程度上能够提高速钢的强度和韧性,因而使高速钢的使用寿命得以提高。

采用粉末冶金的方法, 使得碳化物组织不受高速钢钢材尺寸的影响,最大尺寸的碳化物一般为3闻口m, 通常低于2|Jm。

随着粉末冶金技术和先进设备的快速发展,粉木高速钢中不存在碳化物偏析•,合金元素充分溶解到基体中,从而提高了高速钢的性能。

2.粉末冶金工艺简介粉末冶金工艺的主要组成是粉末的制取一一原料粉末的配料和混合一一成形一一固结。

可以根据对材料性能的要求和零件使用性能,在很宽的范围内组合材料成分。

主要的粉末冶金产业是铁基机械零件。

基于其工艺特点,还可制备高熔点金属,如鸨、铝等;金属陶瓷材料,如硬质合金、锲基高温材料等;假合金,如鸨铜、铜石墨等;多孔材料,如含油轴承、过滤材料、固一一液一一气分离材料等;多组元特殊材料,如摩擦材料、金刚石工具超硬材料等;微观或宏观复合材料,如颗粒弥散材料、磁粉芯、纤维(或晶须)增强材料、梯度材料、多层复合材料等。

球磨时间及预氧化方式对粉末冶金M3:2高速钢组织及力学性能的影响肖小华;张乾坤;贺跃辉;江垚;刘少峰【摘要】采用球磨混合和预氧化活化烧结法制备新型粉末冶金M3:2高速钢,重点研究球磨时间和预氧化方式对其致密度、微观组织和力学性能的影响.利用FEI Quanta 250 FEG型扫描电镜对高速钢组织进行显微分析,同时测试样品硬度、抗弯强度和断裂韧性等力学性能.结果表明,球磨72 h且负压干燥时,M3:2高速钢具有最优的碳含量、致密度和力学性能组合.烧结后的抗弯强度最高为3092 MPa,热处理后的弯曲强度为4786 MPa.经过干燥增氧之后,负压干燥粉末具有较低的氧含量,烧结后的氧含量最低可降到17×10?6,表现出更好的致密度和力学性能.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2017(022)001【总页数】7页(P101-107)【关键词】粉末冶金;高速钢;M3:2;球磨时间;预氧化;热处理;力学性能【作者】肖小华;张乾坤;贺跃辉;江垚;刘少峰【作者单位】中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083【正文语种】中文【中图分类】TG156.31高速钢自 1900年问世以来, 大多采用传统的铸锭-锻轧工艺生产[1]。

由于高速钢的合金含量高,化学成分复杂,铸锭尺寸大,冷却速度缓慢等,在钢液凝固时不可避免地会产生粗大的莱氏体偏析组织,进而导致其加工性能和综合力学性能偏低,限制高速钢的应用和发展[2]。

1965年出现的雾化-热等静压粉末冶金高速钢很好地解决了熔炼高速钢一次碳化物粗大和成分偏析的问题[3-5]。

粉末高速钢具有成分偏析程度低、组织均匀细小、热处理变形小、硬度均匀、韧性和耐磨性好等诸多优点[6-9],广泛用于制造难加工材料切削工具,尤其适合制作大型拉刀、立铣刀、滚刀和剃齿刀等[10]。

粉末高速钢的制备及组织性能的探究本文探究了粉末高速钢的制备及组织性能。

接受球磨法制备了Fe、Cr、Mo、W、V等元素的混合粉末,并通过热压技术制备出粉末高速钢。

对制备过程中的球磨时间、热压温度和压力等工艺参数进行了优化。

接受X射线衍射仪、扫描电镜等测试手段对制备后的粉末高速钢进行了表征。

结果表明,球磨时间为10h,热压温度为1190℃,压力为45MPa时,制备的粉末高速钢具有较优良的物理性能,硬度达到HRC67,耐磨性和耐蚀性也较好。

此外,分析了制备过程中的微观结构变化,探究了不同热处理温度对粉末高速钢性能的影响。

关键词:粉末高速钢;制备;组织性能;球磨;热压1. 绪论在工业生产中,钢材广泛应用于机械、汽车、建筑等领域。

其中,高速钢作为一种重要的材料,在切削加工领域有着广泛的应用。

传统的高速钢制备方法主要是接受熔炼和铸造的方式,但该方法存在成本高、耗能大等缺点。

粉末冶金技术是近年来出现的一种新的制备高速钢的方法,其优点在于制备工艺简易、成本低廉、能够得到匀称细小晶粒等。

2. 粉末高速钢的制备本探究接受球磨-热压法制备粉末高速钢。

起首,选取Fe、Cr、Mo、W、V等元素,按照一定的比例配制混合粉末。

然后,将混合粉末放入高能球磨机进行球磨,球磨时间和热压参数对制备的粉末高速钢的性能有着重要的影响。

因此,在球磨过程中需要对球磨时间、球磨介质、球磨速度等进行优化,以获得较优良的混合粉末。

在进行热压制备时,也需要对热压温度、压力等参数进行优化,以得到具有良好物理性能的粉末高速钢。

3. 粉末高速钢的组织性能探究对制备后的粉末高速钢进行了组织性能探究,使用了X射线衍射仪、扫描电镜等测试手段。

结果表明,制备出的粉末高速钢晶粒细小、匀称,且硬度明显高于传统高速钢。

通过对不同球磨时间、热压温度和压力下制备的样品进行比较,得出最佳制备条件为球磨时间10h、热压温度为1190℃、压力为45MPa时,制备出的粉末高速钢硬度达到HRC67。

增材制造用金属粉末制备技术研究现状及展望下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!增材制造用金属粉末制备技术研究现状及展望1. 引言增材制造技术作为一种革命性的制造方法,正在快速发展并广泛应用于航空航天、医疗、汽车工业等领域。

近年粉末冶金高速工具钢研究进展作者:郑伟李宗臻张朋吴立志来源:《中国科技纵横》2019年第12期摘要:本文简要介绍了粉末高速钢国内外的发展历程、特点、优越性及近几年来在热处理、应用、加工新方法及应用的局限性等方面的研究进展情况。

关键词:粉末高速钢;碳化物;热处理中图分类号:TF125 文献标识码:A 文章编号:1671-2064(2019)12-0049-021 粉末高速钢简介高速钢俗称锋钢,或莱氏体钢,集耐磨性、硬度及耐热性于一身的合金钢,碳化物(MC)和基体(包覆着碳化物)构成了耐磨性好、韧性高、耐冲击的高速钢材料,其中还包括了非碳化物形成元素,如钴、铝等,增加高速钢的红硬性和二次硬化等。

基于上述高速钢的特点,其主要应用在切削刀具、模具、轧辊、耐磨件、油泵油嘴等[1]。

根据高速钢冶炼成形时冷却速度或凝固速率的不同,通常可分为铸造高速钢、喷射成形高速钢和粉末冶金高速钢。

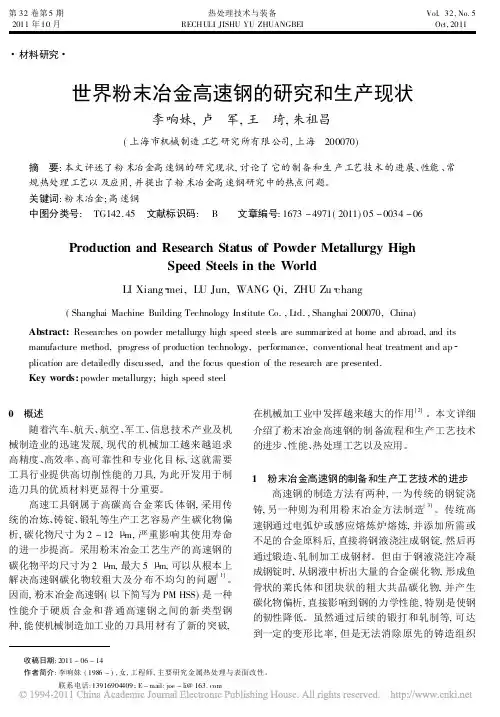

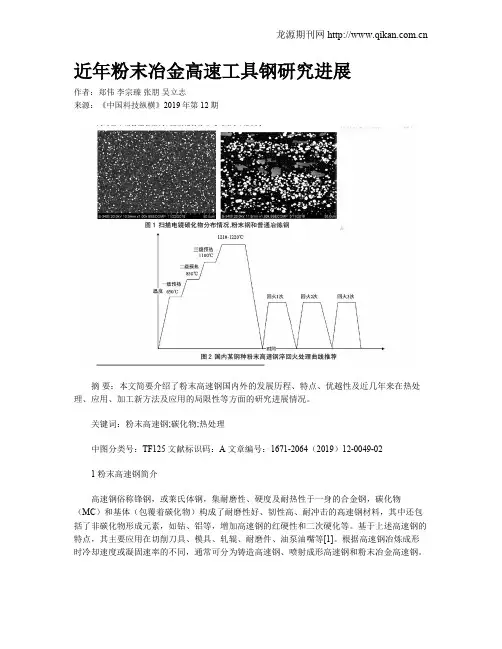

粉末冶金高速钢经快速凝固技术避免了碳化物偏析(如图1扫描电镜碳化物分布情况,粉末钢和普通冶炼钢),同时粉末钢合金含量高,且碳化物分布均匀细小,解决了普通高速钢碳化物偏析造成的机械性能低和热处理变形大的问题,从而提升了高速钢的使用寿命。

较早的粉末高速钢工业化生产是美国Crucible厂和瑞典Stora厂(现法国Erasteel公司)。

上世纪九十年代瑞典Sderfors厂引入电渣加热新技术提升钢材纯净度,制造出ASP2000系列的粉末高速钢牌号,夹杂物大幅度减少,抗弯强度提升。

本世纪初奥地利Bohler厂粉末高速钢生产线建成,抗弯强度甚至可达4200MPa。

我国初期粉末高速钢的制备技术在上世纪70年代,钢研总院制备了FT15和FR71,横向抗弯强度达到3273Mpa,可加工钛合金、高温合金、高强度钢及难加工军工材料。

河冶科技近几年与钢研总院、安泰科技、北京科技大学、航材院和法国Erasteel等公司的合作及研究开发工作,使得粉末冶金高速钢的研究及应用在国内得到迅速发展,目前河冶科技已经形成HOP系列化的粉末高速钢产品,其性能及应用均得到了用户的广泛认可。

中期报告题目:成型工艺(铸造、粉末冶金)对W12Cr4V5Co5高速钢组织性能的影响图1为铸锻高速钢图2为粉末冶金高速钢1.1化学成分W12Cr4V5Co5的化学成分(表1,它的主要元素有碳、钨、铬、钒等元素,各元素在高速钢中的作用各有不同。

硅、锰对提高淬透性,减小热处理时的变形量,增加钢的回火稳定性有一定作用。

碳一方面必须保证能与V、Cr 、W等形成足够的碳化物来提高硬度、耐磨性及红硬性,另一方面还需一定量的碳溶于奥氏体中,以便获得含足够碳量的马氏体,来保证它具有高硬度、高耐磨性和良好的热硬性。

含碳量必须与其它合金含量相匹配,过高过低都会对它的性能有不利影响。

若含碳量过高,则碳图2 B类夹杂物图3 D类化合物1.2.3碳化物碳化物的结构形态、种类、大小和数量都影响着高速钢的韧性。

碳化物颗粒愈粗大,分布愈不均匀韧性也就差。

粉末高速钢中碳化物颗粒尺寸细小,多在3μm而且分布很均匀(图5),因此该钢的韧性很好。

未熔的粗大碳化物,可能有利于裂纹的萌生,但对裂纹的扩展影响较小,这是由于近邻碳化物粒子平均间距大于这类高速钢的临界塑性区的大小,因而不致产生粒子诱发的裂断。

粗大碳化物不仅有利于裂纹的萌生,也有利于的裂纹的扩展,从而导致韧性下降。

图5为碳化物组织淬火前高速钢应处于完全退火状态,否则在淬火后会出现混晶或萘状断口等缺陷使钢变脆,甚至报废。

一般情况下,出厂的钢材都已经过完全退火处理,否则工具厂必须进行完全退火处理。

另外,如果工具机械加工应力过大,应先进行消除应力退火后再淬火。

淬火温度过高容易形成过热、过烧显著降低晶间结合力和钢的韧性。

淬生不良影响。

因为碳化物析出使基体中的碳和合金元素的过饱和度降低,致使二次硬化效果弱,碳化物沿晶界析出时,会弱化晶界,造成钢的韧性下降。

淬火后钢中的残余奥氏体含量较多应及时回火处理,在保持硬度的前提下,选择较高的回火温度。

在淬火和回火后的基体组织是回火马氏体组织,淬火温度愈高,奥氏体晶粒就愈大,马氏体针也就愈粗大,基体中的碳和合金元素含量也愈高,马氏体的正方度也就愈大,畸变应力也就愈大,更有利于孪晶马氏体的形成,因此淬火温度高时,其韧性就差。

关键词:T15粉末高速钢;凝固行为;粉末冶金;热等静压;热处理AbstractIn this thesis, gas atomized T15 high speed steel powders were used, and their microstructure and phase evolutions during rapid solidification were systematically investigated. The bulk samples were consolidated via powder metallurgy route, and subsequent heat treatment was adapted to improve their properties. Thereby, T15 powder metallurgy high speed steel with good strength, hardness and wear resistance was produced.The solidification characteristics of gas atomized T15 high speed steel powders were studied. The powders exhibited spherical shape, while their sizes presented Gaussian distribution, and their cooling rates lay between 104 to 106K/s. The results from SEM, XRD and TEM analysis showed that, with the decreasing of the powder size, equally means the increasing of cooling rates, the as-solidified microstructures of T15 high speed steel changed from equiaxed grains to dendritic grains and finally to cellular grains. The crystallization phase changed from martensite t o austenite and finally to δ ferrite. Carbides of cubic MC type riched in element V and closed-packed hexagonal M2C type riched in element W existed at grain boundaries in continuous network.For comparison, 3 different processing routes were used, T15 high speed steel samples by HIP, cold-pressing sintering and alloy melting were produced. Among them, the HIP sample showed the finest grains. Itsmicrostructure is homogenous and somepartial dislocations were found. Carbides in the forms of MC, M6C and M23C were found in HIP sample. The hardness of the sample was 37.6 HRC, which was lower than the melt sample. However, the HIP sample had a bending strength of 2400 MPa, a tensile strength of 1300 MPa and an elongation of 7 % at ambient temperature. These properties were all superior to those of melt samples. The HIP sample thus had a good combination of strength and plasticity. The HIP samples showed bigger deflection during bending. Its fracture toughness reached 43 MPa·m1/2, which was much higher than that of the melt sample. The HIP sample fractured in ductile mode and showed dimple fracture surface. The melt sample on the other hand exhibited cleavage facets after fracture. In spite of its finalized grains, the cold-pressing sintered T15 steel had a relatively lower density and stress concentration would be induced after loaded.Therefore, it has similar toughness and strength with the melt sample.The base of HIP T15 high speed steel is quenched martensite, retained austenite and unsolved carbides. Overheated microstructures appeared when quenched at 1260 ℃. Secondary carbides precipitated from grains after tempering. The quenching temperature and tempering temperature were directly related to the morphology of the martensite, the grain size and the amount of carbide. The microstructure of T15 high speed steel consisted of finalized lath martensite with round carbides of MC and M6C types after quenching at 1210 ℃ along with tempering at 550 ℃ for three times. The optimal mechanical properties were obtained because of the solution hardening of martensite and the dispersion strengthening by carbides. The bending strength reached 4200 MPa. The hardness was 920 HV and the fracture hardness was 20 MPa·m1/2. The secondary carbides had better thermal resistance and maintained a relatively high hardness at high temperatures produced by friction. The friction coefficient and wear loss were both less than those of M2 and W2 high speed steel. Its wear mechanisms were mainly adhesive wear and oxidation wear.Key Words: T15 high speed steel,solidifying behavior,powder metallurgy,hot isostatic pressing,heat treatment目录摘要 (I)Abstract (III)第1章绪论 (1)1.1 引言 (1)1.2 粉末冶金高速工具钢制备工艺研究现状 (2)1.2.1 粉末制备的研究现状........................................................................ .. (2)1.2.2 粉末高速钢成形工艺的研究现状 (3)1.3 粉末高速钢组织及力学行为研究现状 (7)1.3.1 粉末冶金高速钢中的碳化物特点 (7)1.3.2 不同工艺下粉末冶金高速钢力学组织和行为的研究 (10)1.4 本课题的研究内容 (12)第2章实验材料制备及其分析测试方法 (14)2.1 实验材料 (14)2.2 材料成型方法 (15)2.2.1 气雾化T15粉末高速钢热等静压成形工艺 (16)2.2.2 热等静压T15粉末高速钢热处理工艺 (17)2.2.3 气雾化T15粉末高速钢冷压烧结工艺 (18)2.2.4 T15高速钢熔炼成型 (19)2.3 实验分析测试方法 (20)2.3.1 密度测试 (20)2.3.2 显微组织及物相分析 (20)2.3.3 硬度测试 (21)2.3.4 室温拉伸实验 (22)2.3.5 抗弯强度测试 (22)2.3.6 断裂韧性测试 (23)2.3.7 耐磨性能分析 (24)第3章气雾化T15高速钢粉末凝固组织特性 (25)3.1 引言 (25)3.2 气雾化T15高速钢粉末特性 (25)3.2.1 粉末粒度及粒度分布 (25)3.2.2 冷却速度的估算 (26)3.2.3 气雾化高速钢粉末外观形貌特征 (27)3.3 气雾化T15高速钢粉末物相分析 (30)3.3.1 高速钢粉末结晶相分析 (30)3.3.2 高速钢粉末凝固组织特征 (35)3.4 气雾化T15高速钢粉末纳米硬度分析 (44)3.5 本章小结 (46)第4章T15粉末高速钢成形过程及组织和力学性能转变 (47)4.1 引言 (47)4.2 气雾化T15粉末高速钢制备过程及致密化原理 (47)4.3 气雾化T15粉末高速钢组织及相分析 (50)4.4 气雾化T15粉末高速钢力学性能 (55)4.4.1 显微硬度测试 (55)4.4.2 抗弯强度测试 (56)4.4.3 HIP-T15粉末钢拉伸性能 (59)4.4.4 断裂韧性分析 (61)4.4.5 磨损性能分析 (62)4.5本章小结 (67)第5章热处理对HIP态T15粉末高速钢影响 (69)5.1 引言 (69)5.2 HIP-T15粉末高速钢淬火后的组织和物相分析 (69)5.3 不同热处理HIP态T15力学性能特点 (72)5.3.1 热处理后HIP-T15粉末高速钢硬度值 (72)5.2.3 热处理后HIP-T15粉末高速钢弯曲强度 (74)5.3.2 热处理后HIP-T15粉末高速钢断裂韧性 (75)5.4 HIP-T15粉末高速钢回火后组织和相分析 (75)5.5 热处理HIP-T15粉末高速钢耐磨性能 (79)5.5.1 粉末高速钢摩擦性能 (79)5.5.2 速度对摩擦性能的影响 (81)5.6 本章小结 (85)结论 (87)参考文献 (88)哈尔滨工业大学硕士学位论文原创性声明 (94)哈尔滨工业大学硕士学位论文使用授权书 (94)致谢 (95)第1章绪论1.1 引言高速工具钢简称高速钢,也称锋钢,属于高碳高合金莱氏体钢。

湖北工业大学硕士学位论文可以快些。

(2)烧成温度的影响一般把坯体收缩最大的温度定为烧成温度。

当烧结温度偏低(欠烧)时,烧结密度降低(图4—4),孑L洞较多。

当烧结温度过高时,能使烧结件的碳化物长大,且分布不均匀。

因此,必须严格控制烧结温度及其保温时1'8J。

在3000倍的放大倍数下,由电镜扫描形貌我们能够清楚地可以观察到,三元硼化物陶瓷颗粒(明灰色)主要产生于高速钢粉末的颗粒(灰黑色)缝隙之间。

在1t939C下,添加了15%TB粉的复合材料显然欠烧,烧结密度不够,应将其烧结温度适当提高。

图4-41193’C烧制的试样SEM照片(×3000)摩擦磨损实验表明.欠烧材料(1193℃下烧结)的机械性能降低,耐磨性变差(图4—5),下降了约10%。

876童5嘲4鬈32100102030摩擦磨损时间(min)图4-5磨损量随时间的变化湖北工业大学硕士学位论文差,因而容易导致压坯分层。

所以掺蜡时应尽量均匀。

蜡的粒度的大小对于烧结质量影响很大。

如果仅仅是将蜡块捣碎成小颗粒然后直接混入混合粉中进行烧结,那么在制品中将出现大量孔洞(图4—7中的大块黑色区域),硬度下降,严重影响最终烧结质量。

如果将蜡块尽可能捣细小,然后倒入溶剂汽油不断搅拌,直到完全溶解再掺入已配好的复合粉未,最后在干燥箱中经45。

C充分干燥数小时后再压制成型,则烧结制品的致密度要明显高于前者,而且制品的变形量相对较小。

以掺加10%TB粉的烧结制品为例,石蜡用汽油溶解与否的硬度(同一试样随机检测三个点)如表4—1所示:表4-1宏观硬度的对比可见,石蜡不用汽油溶解的烧结制品的宏观硬度值低,并且跳跃性大:而用汽油溶解的烧结制品的宏观硬度值明显要高,并且硬度均匀。

图4.7复合材料的孔洞(×200)4.2.3加入Cr、Ni的影响加入适量的Ni,将有效地减少气孔的数量和尺寸,裂纹的产生也得到很好的控制。

而且随着Ni含量的增加,材料的气孔率和裂纹有进一步降低的趋势·这主要因为Ni熔点低,冷却收缩时不剧烈.加入后可以产生更多的液相,流动性好,湖北工业大学硕士学位论文容易渗入颗粒缝隙之间,将气体排出,烧结质量较高。

粉末冶金工具钢的物理性能研究摘要:粉末冶金工具钢是一种非常重要的材料,在工业生产中广泛应用。

本文通过对粉末冶金工具钢的物理性能进行研究,包括硬度、强度、韧性、导热性等方面的分析。

研究结果表明,粉末冶金工具钢具有较高的硬度和强度,并且具有较好的韧性和导热性,在工具制造和切削加工等领域具有广阔的应用前景。

1. 引言粉末冶金工具钢是一种通过将金属粉末进行混合、成型和烧结等工艺制备而成的工具钢材料。

相比传统的熔炼冶金工艺,粉末冶金工艺具有许多优点,如原料利用率高、加工工艺简单、材料成分均匀等。

因此,粉末冶金工具钢在各个工业领域得到了广泛的应用。

2. 实验方法2.1 样品制备选择常用的粉末冶金工具钢作为研究对象,将各种金属粉末按照一定的配方比例混合均匀,然后通过压制成形生成样品,最后进行烧结处理得到最终的粉末冶金工具钢试样。

2.2 物理性能测试2.2.1 硬度测试采用维氏硬度测试仪对粉末冶金工具钢试样进行硬度测试,记录多个测试点的硬度值,并计算平均值。

2.2.2 强度测试通过拉伸试验仪对粉末冶金工具钢试样进行强度测试,测量材料的屈服强度、抗拉强度等力学性能参数。

2.2.3 韧性测试采用冲击试验机对粉末冶金工具钢试样进行韧性测试,记录材料的冲击吸收能量,并分析其断裂形态。

2.2.4 导热性测试使用热导仪对粉末冶金工具钢试样进行导热性测试,测量材料的导热系数和热扩散系数等参数。

3. 结果与讨论3.1 硬度分析通过硬度测试,我们发现粉末冶金工具钢具有较高的硬度值。

这主要归因于粉末冶金工艺制备的材料具有细小的晶粒和均匀的成分分布。

硬度的提高使得工具钢在切削和磨削等应用中更具优势。

3.2 强度分析粉末冶金工具钢在强度方面表现出较好的性能。

通过拉伸试验,我们获得了材料的屈服强度和抗拉强度等参数。

研究结果显示,粉末冶金工具钢具有较高的屈服强度和抗拉强度,这使得工具钢在高强度工况下不易发生塑性变形和破坏。

3.3 韧性分析韧性是粉末冶金工具钢重要的力学性能指标之一。

粉末冶金高速钢的发展

王丽仙;葛昌纯;郭双全;张宇;燕青芝

【期刊名称】《材料导报》

【年(卷),期】2010(024)00z

【摘要】粉末冶金高速钢具有优良的性能,发展粉末冶金高速钢是高速钢发展的必然趋势.概述了粉末冶金高速钢的发展,包括高合金化引发新钢种、生产工艺、致密化工艺以及我国粉末冶金高速钢的应用现状.

【总页数】4页(P459-462)

【作者】王丽仙;葛昌纯;郭双全;张宇;燕青芝

【作者单位】西南交通大学材料科学与工程学院,成都,610031;西南交通大学材料科学与工程学院,成都,610031;北京科技大学材料科学与工程学院特种陶瓷粉沫冶金研究所,北京,100083;西南交通大学材料科学与工程学院,成都,610031;北京科技大学材料科学与工程学院特种陶瓷粉沫冶金研究所,北京,100083;北京科技大学材料科学与工程学院特种陶瓷粉沫冶金研究所,北京,100083

【正文语种】中文

【相关文献】

1.粉末冶金高速钢的发展 [J], 王丽仙;葛昌纯;郭双全;张宇;燕青芝

2.粉末冶金高速钢在森吉米尔轧机工作辊上的应用 [J], 陈飞雄;林同伟;车洪艳;王铁军

3.球磨时间对M2粉末冶金高速钢组织与力学性能的影响 [J], 杨军浩;刘如铁;熊翔;栾怀壮;郝彦荣;杨宝震;陈洁

4.粉末冶金高速钢生产工艺的发展 [J], 吴元昌

5.粉末冶金高速钢和喷射成形高速钢的金相检验 [J], 王为民;伍钢;陈谦;罗建平因版权原因,仅展示原文概要,查看原文内容请购买。

高速钢耐磨材料研究进展

陈鹏;李卫;易艳良

【期刊名称】《材料导报》

【年(卷),期】2024(38)10

【摘要】本文介绍了国内外高速钢耐磨材料研究进展,主要综述了高速钢耐磨材料的发展简史、合金成分、制备工艺、热处理工艺、计算科学、力学性能及工程应用,系统总结了高速钢耐磨材料的研究特点,从合金成分、微观组织及力学性能方面加以阐述。

秉持成分是基础、组织是关键、工艺是手段和性能是目的的观点,为高速钢耐磨材料的研究及开发提供实质性价值。

此外,计算科学的应用范围不断扩大,金属耐磨材料研究将趋于多样化,是一种不可或缺的研究性手段。

最后,根据高速钢耐磨材料研究技术所要面临的问题和挑战,展望了五个研究方向,以促进高速钢耐磨材料产业技术创新发展。

【总页数】18页(P157-174)

【作者】陈鹏;李卫;易艳良

【作者单位】暨南大学先进耐磨蚀及功能材料研究院;暨南大学高性能金属耐磨材料技术国家地方联合工程研究中心;暨南大学韶关研究院

【正文语种】中文

【中图分类】TG142.1

【相关文献】

1.高温耐磨材料制备方法研究进展

2.耐磨材料在涂层防护方面的研究进展

3.镶铸高速钢—碳钢双金属耐磨材料结合机理的研究

4.高碳高钒系高速钢耐磨材料的现状与发展

5.煤矿刮板输送机用轻量耐磨材料研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。