分析粉末冶金高速钢制造工艺

- 格式:doc

- 大小:17.50 KB

- 文档页数:2

粉末冶金高速钢标准:材料科学与工程的新里程碑一、引言粉末冶金技术是一种独特的金属制备工艺,它利用金属或合金粉末作为原料,通过压制、烧结等步骤,制造出具有特定形状和性能的金属制品。

近年来,随着科技的飞速发展,粉末冶金技术已被广泛应用于各个领域,特别是在制造高速钢等高性能金属材料方面,显示出巨大的潜力。

本文将深入探讨粉末冶金高速钢的标准,阐述其制备工艺、性能特点及应用领域,并展望其未来发展前景。

二、粉末冶金高速钢的制备工艺粉末冶金高速钢的制备过程主要包括原料粉末制备、压制成型和烧结致密化三个阶段。

在原料粉末制备阶段,选用高纯度的铁、碳、钨、钼等元素粉末作为原料,经过精确配比和混合,制备出具有特定成分的合金粉末。

压制成型阶段是将合金粉末放入模具中,施加高压使其成型为所需形状的坯件。

最后,在烧结致密化阶段,将坯件在高温下进行烧结,使粉末颗粒间发生扩散和结合,形成致密的金属结构。

三、粉末冶金高速钢的性能特点与传统的熔炼高速钢相比,粉末冶金高速钢具有一系列优越的性能特点。

首先,由于制备过程中原料粉末的精确配比和混合,使得合金成分更加均匀,从而提高了材料的力学性能和耐磨性。

其次,粉末冶金工艺可以有效地控制材料的微观结构,细化晶粒,消除偏析,提高材料的强度和韧性。

此外,粉末冶金高速钢还具有高硬度、高热导率和良好的切削性能等特点。

四、粉末冶金高速钢的应用领域由于粉末冶金高速钢具有优异的性能特点,因此被广泛应用于各个领域。

在机械制造行业中,它常被用作切削工具、模具和齿轮等高性能零件的材料。

在汽车工业中,粉末冶金高速钢可用于制造发动机零件、传动系统和刹车系统等关键部件,提高汽车的安全性和使用寿命。

在航空航天领域,粉末冶金高速钢因其高强度、高韧性和良好的耐腐蚀性而被用于制造飞机发动机叶片、涡轮盘等高温部件。

五、粉末冶金高速钢标准的制定与发展随着粉末冶金技术的不断发展,为确保产品质量和性能的稳定,制定相应的标准显得尤为重要。

m390标准M390是一种高品质的粉末高速钢,也被称为PM390或AISI M390。

这种钢材具有优异的耐磨性和韧性,适用于制造需要高耐久性和高性能的工具和机器零件。

下面将对M390标准进行详细说明。

一、M390钢的化学成分M390钢是一种含碳量较低的粉末冶金高速钢,其化学成分主要包括碳、硅、锰、磷、硫、铬、钨和钒等元素。

其中,碳含量为0.28%-0.35%,硅含量为0.20%-0.50%,锰含量为0.40%-0.65%,磷含量为≤0.03%,硫含量为≤0.03%,铬含量为11.50%-13.50%,钨含量为7.50%-9.50%,钒含量为1.75%-2.25%。

此外,M390钢还添加了少量的铝和氮元素,以提高其硬度和耐磨性。

二、M390钢的性能特点M390钢具有以下性能特点:1.高硬度:M390钢经过粉末冶金高速钢处理后,具有很高的硬度和硬度均匀性,硬度可达HRC67以上。

2.高耐磨性:由于M390钢含有大量的铬、钨和钒等元素,因此具有优异的耐磨性,适用于制造切削工具、钻头、刀具和模具等。

3.韧性好:M390钢的韧性较好,不易开裂,适用于制造承受重载和冲击的机器零件。

4.热处理变形小:M390钢在高温下进行热处理时,由于其组织均匀,所以变形很小,适用于制造高精度和高光洁度的工具和机器零件。

5.可加工性好:M390钢的可加工性较好,可以进行铣、钻、车、磨等加工操作。

三、M390钢的应用领域M390钢适用于制造以下领域的工具和机器零件:1.切削工具:M390钢可以制造铣刀、车刀、钻头等切削工具,适用于加工各种钢材、铸铁和有色金属等。

2.模具:M390钢可以用于制造冷冲模、拉伸模和塑料模等模具,具有较长的使用寿命和良好的耐磨性。

3.刀具:M390钢可以制造各种高速切削刀具,如钻头、铣刀、车刀等,适用于加工难加工材料和高精度加工要求。

4.机器零件:M390钢可以用于制造承受重载和冲击的机器零件,如曲轴、齿轮、轴销等,具有较好的韧性和抗疲劳性能。

粉末冶金高速压制技术的原理、特点及其研究进展粉末冶金高速压制技术是一种重要的金属材料制备技术,它通过高速冲击和压缩粉末颗粒,将其迅速烧结成固体材料。

该技术具有独特的原理和特点,并在过去几十年中得到了广泛的研究和应用。

本文将从原理、特点以及研究进展三个方面对粉末冶金高速压制技术进行深入探讨。

一、原理粉末冶金高速压制技术是通过将金属或合金的粉末颗粒置于模具中,并在极短的时间内施加高压力,使得颗粒之间发生塑性变形和结合。

其主要原理可以归纳为以下几个方面:1.1 高速冲击在高速压制过程中,模具以极快的速度向下运动,使得模具与待加工材料之间产生剧烈碰撞。

这种高速冲击能够使得颗粒之间发生变形,并且加快了结合过程。

1.2 高温效应在高温下进行压制可以提供更好的塑性变形能力,使得粉末颗粒能够更好地结合。

此外,高温还可以促进晶粒的生长和再结晶,进一步提高材料的力学性能。

1.3 界面扩散在高速压制过程中,颗粒之间会发生扩散现象。

界面扩散可以使得颗粒之间的接触面积增大,并且在界面处形成更强的结合。

此外,界面扩散还可以促进晶粒的再结晶和生长。

1.4 塑性变形在高速压制过程中,颗粒会发生塑性变形,并且与周围颗粒发生冷焊接触。

这种塑性变形可以使得颗粒之间产生更强的结合,并且提高材料的密度和力学性能。

二、特点与传统冶金加工方法相比,粉末冶金高速压制技术具有以下几个特点:2.1 高效快速由于采用了高速冲击和压缩技术,这种方法具有快速、高效的特点。

一般情况下,整个过程只需要几十毫秒到几秒钟即可完成。

2.2 高质量由于采用了高温和高压力的条件,粉末冶金高速压制技术可以获得高密度和均匀的材料。

此外,由于塑性变形和界面扩散的作用,材料的结合强度也得到了显著提高。

2.3 复杂形状粉末冶金高速压制技术可以制备各种复杂形状的金属零件。

由于采用了模具,可以根据需要设计出各种形状和尺寸的零件。

2.4 节约能源与传统冶金加工方法相比,粉末冶金高速压制技术具有节约能源的优势。

粉末冶金生产工艺流程

粉末冶金生产工艺流程可以分为原料、粗破碎、粉碎、精研磨四个步骤。

1、原料处理:根据产品成分和要求,选择所需原料,包括原料金属以及一些合金等杂质物质,采用气液包覆设备进行颗粒原料的气液覆盖,以获得更好的粉末冶金混合物,确保原物料金属以及各种合金之间的科学比例。

2、粗破碎:经过气液覆盖的原料金属粒子,要经过粒度调整,将粒度较大的材料粗破碎成小颗粒,采用铣削机和搅拌机将其破碎,根据不同的粉末种类,可以将要生产的粉末经过细磨机对其细碎,以便提升加工的精度。

3、粉碎:粉碎是粉末冶金最为关键的一步,根据粉末粒度要求,使用不同类型的粉碎机,将粒度较小的材料研磨成需要的粒径规格,以获得最佳性能和性能表现。

4、精研磨:经过粉碎后,粉末会出现颗粒状分布和残留,对最终成型的影响较大,采用精研磨设备对其进行精细处理,粗破碎、粉碎和精研磨,经过一定工艺流程后,以获得完美的粉末及材料以便后续粉末冶金加工。

粉末冶金高速钢模具工艺流程

1.原材料制备:粉末冶金高速钢模具材料的原料包括金属粉末和其他添加剂。

金属粉末一般由高速钢的主要成分,如铁、碳、铬、钼、钴等金属制成。

其他添加剂可能包括增强剂、增湿剂等。

2.粉末混合:将金属粉末和其他添加剂按一定比例混合均匀,可以采用机械搅拌或者其他方法进行混合。

3.压制成型:将混合好的粉末放入模具中进行冷压成型,一般采用注射成型、压制成型等方法。

冷压成型可以使粉末呈固态状态,便于后续烧结。

4.烧结:将冷压成型的模具进行烧结,提高模具的密实度和强度。

烧结一般在高温下进行,使金属粉末颗粒相互连结成型。

5.热处理:对烧结好的模具进行热处理,改善其力学性能。

热处理可以包括淬火、回火等工艺,使模具达到适应工作环境的要求。

6.加工:热处理后的模具可以进行粗加工和精加工。

粗加工可以包括车削、铣削等工艺,将模具的形状和尺寸加工到接近最终要求。

精加工可以包括打磨、抛光等工艺,提高模具的表面质量。

精密铸造厂—粉末冶金工艺的基本工序精密铸造厂是一种专门生产各种模具和零件的工厂,其重要的生产工艺之一就是粉末冶金。

粉末冶金是一种利用粉末来制造各种金属零件的工艺,这种工艺在制造材料的过程中可以大大节省能源和资源,并且可以制造出高质量、高精度和高强度的材料,因此在制造行业中得到了广泛的应用。

在精密铸造厂中,粉末冶金是由许多基本工序组成的。

以下是粉末冶金工艺的主要基本工序:1.粉末的制备粉末的制备可以通过多种方法进行,其中的一种就是机械磨碎法。

这种方法主要是通过使用高速旋转的机器,使金属材料和球磨体摩擦产生高温和高压,加速金属材料的磨碎和粉化。

这种方法可以在短时间内制备大量的粉末,而且可以控制粉末的粒度和形态。

此外,还有一种化学反应制备粉末的方法,即通过化学反应制备合成粉末。

这种方法在制备部分金属材料的粉末时非常有效。

2.混合将不同种类的粉末混合是粉末冶金工艺中不可缺少的步骤。

放入熔炉熔化再浇铸的铸造技术与混合技术非常不同,并且混合不仅仅是将几种粉末放在一起,也需要掌握粉体材料学中的一些理论知识,才能确保混合后的粉末能够达到所需的物理和化学性质。

目前,通常采用两种混合方法:机械混合法和干粉合成法。

机械混合法是将粉末倒入旋转的沙盘中,在高速旋转的过程中通过摩擦力将粉末混合均匀。

干粉合成法则是将粉末放在容器中,然后通过高温或高压的处理过程,将粉末加工成所需的形式。

3.压制将混合后的粉末加工成所需形状的零件,需要经过压制,这是粉末冶金工艺中的一个非常重要的步骤。

根据具体的压制方法,可以分为几种型式:冷压、等离子压、热等静压、热同轴压、电动压、渗透压和微囊加工等。

冷压是一种最为常见的压制方法,可以在常温下进行,而热等静压则需要将粉末在高温高压下进行压制。

在压制过程中,还需要控制压制力和压制时间,以确保精度和强度。

4.高温烧结一旦粉末压制形成所需的形状,接着就要进行高温烧结。

这种烧结方式可以使粉末凝聚成坚固的材料,最终形成所需的零部件。

粉末冶金工艺过程粉末冶金工艺过程2007-11-27 13:33粉末冶金材料是指不经熔炼和铸造,直接用几种金属粉末或金属粉末与非金属粉末,通过配制、压制成型,烧结和后处理等制成的材料。

粉末冶金是金属冶金工艺与陶瓷烧结工艺的结合,它通常要经过以下几个工艺过程:一、粉料制备与压制成型常用机械粉碎、雾化、物理化学法制取粉末。

制取的粉末经过筛分与混合,混料均匀并加入适当的增塑剂,再进行压制成型,粉粒间的原子通过固相扩散和机械咬合作用,使制件结合为具有一定强度的整体。

压力越大则制件密度越大,强度相应增加。

有时为减小压力合增加制件密度,也可采用热等静压成型的方法。

二、烧结将压制成型的制件放置在采用还原性气氛的闭式炉中进行烧结,烧结温度约为基体金属熔点的2/3~3/4倍。

由于高温下不同种类原子的扩散,粉末表面氧化物的被还原以及变形粉末的再结晶,使粉末颗粒相互结合,提高了粉末冶金制品的强度,并获得与一般合金相似的组织。

经烧结后的制件中,仍然存在一些微小的孔隙,属于多孔性材料。

三、后处理一般情况下,烧结好的制件能够达到所需性能,可直接使用。

但有时还需进行必要的后处理。

如精压处理,可提高制件的密度和尺寸形状精度;对铁基粉末冶金制件进行淬火、表面淬火等处理可改善其机械性能;为达到润滑或耐蚀目的而进行浸油或浸渍其它液态润滑剂;将低熔点金属渗入制件孔隙中去的熔渗处理,可提高制件的强度、硬度、可塑性或冲击韧性等。

粉末冶金工艺的优点1、绝大多数难熔金属及其化合物、假合金、多孔材料只能用粉末冶金方法来制造。

2、由于粉末冶金方法能压制成最终尺寸的压坯,而不需要或很少需要随后的机械加工,故能大大节约金属,降低产品成本。

用粉末冶金方法制造产品时,金属的损耗只有1-5%,而用一般熔铸方法生产时,金属的损耗可能会达到80%。

3、由于粉末冶金工艺在材料生产过程中并不熔化材料,也就不怕混入由坩埚和脱氧剂等带来的杂质,而烧结一般在真空和还原气氛中进行,不怕氧化,也不会给材料任何污染,故有可能制取高纯度的材料。

粉末冶金原材料及工艺技术粉末冶金是一种以金属粉末为原料,通过粉末成型和粉末冶炼等工艺制备金属材料的技术。

它已成为现代制造业中的重要工艺之一,被广泛应用于汽车、航空航天、电子、机械制造等领域。

本文将介绍粉末冶金的原材料和工艺技术。

粉末冶金的原材料主要是金属粉末。

金属粉末的来源包括矿石提炼、金属熔化再凝固和机械加工等方式。

粉末冶金原材料的选择取决于所制备材料的需求,例如,高速钢的制备需要使用钢粉,而超硬材料的制备则需要使用碳化硅粉等。

此外,还可以通过化学方法将溶液中的金属化合物还原成金属粉末。

粉末冶金的工艺技术主要包括粉末成型、烧结和后处理。

粉末成型是将金属粉末按照一定的比例和形状进行成型的过程。

根据成型方法的不同,可以分为压制成型、注射成型、挤压成型等。

其中,压制成型是最常见的一种方法,通过对金属粉末施加压力来使其形成一定形状。

注射成型则是将金属粉末与聚合物混合,通过注射成型机将其注入模具中,并在高温条件下固化成型。

挤压成型是将金属粉末放入一个金属管中,然后通过压力将其挤出形成所需形状。

烧结是粉末冶金中关键的一步,它是通过高温下金属粉末颗粒之间的扩散结合来形成材料的过程。

烧结温度通常在金属的熔点以下进行,以避免材料熔化。

在烧结过程中,金属粉末之间的颗粒会发生形变和固相扩散,从而形成致密的结构。

此外,还可以通过烧结过程中的压力来进一步提高材料的致密度和力学性能。

在粉末冶金的后处理过程中,通常需要进行热处理、表面处理和细化处理等。

热处理是利用金属材料在一定温度和时间下的相变和组织改变来改善其性能的过程。

表面处理是为了提高材料的表面硬度、耐腐蚀性和润滑性等。

细化处理则是通过在烧结过程中添加钢球或金属颗粒等细化剂来改变材料的晶粒结构,从而提高其力学性能和抗疲劳性能。

综上所述,粉末冶金的原材料是金属粉末,工艺技术包括粉末成型、烧结和后处理等。

采用粉末冶金技术制备的金属材料具有密度高、组织均匀、精密成型等优点,已广泛应用于各个领域。

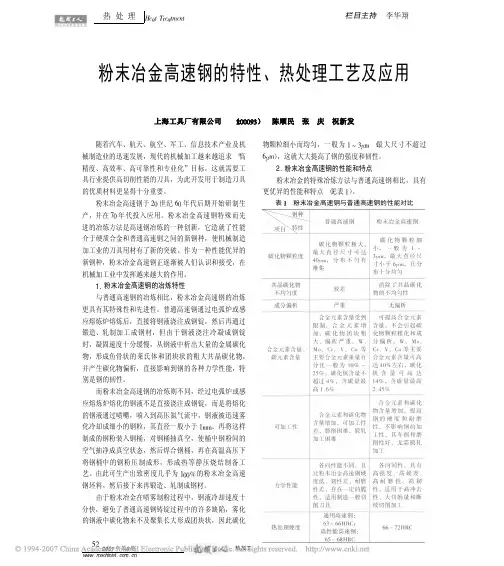

切削技术之粉末冶金高速钢1 前言普通高速钢和高性能高速钢都是用熔炼方法制造的,它们经过冶炼、铸锭和锻轧等工艺制成刀具,熔炼高速钢容易出现的严重问题是碳化物偏析。

硬而脆的碳化物在高速钢中分布不均匀,且晶粒粗大(可达几十个微米),对高速钢刀具的耐磨性、韧性及切削性能产生不利影响。

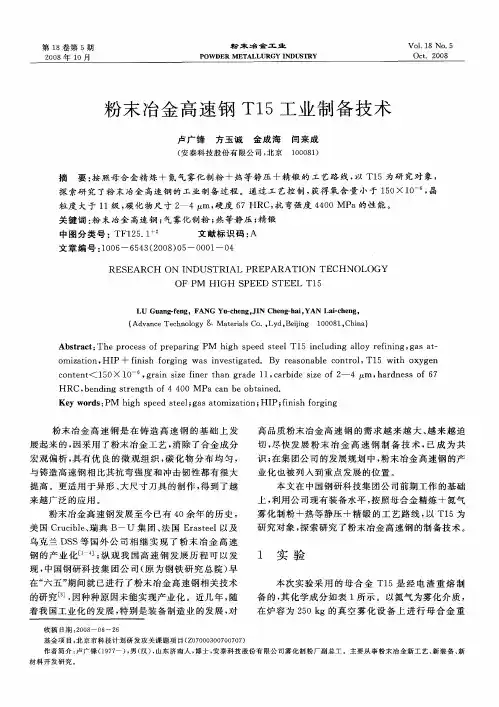

粉末冶金高速钢的制造过程是:将高频感应炉熔炼出的钢液,用高压气体(氩气或氮气)喷射使之雾化,再急冷而得到细小均匀的结晶组织(粉末)。

上述过程亦可用高压水水喷雾化形成粉末。

再将所得的粉末在高温(约1100℃)、高压(约100MPa)下压制成刀坯,或先制成钢坯再经过锻造、轧制成刀具形状。

2 粉末冶金高速钢的优点粉末冶金高速钢没有碳化物偏析的缺陷,不论刀具截面尺寸有多大,其碳化物分布均为1级,碳化物晶粒尺寸在2~3μm以下。

因此,粉末冶金高速钢的抗弯强度与韧性得以提高,一般比熔炼高速钢高出20~50%。

它适用于制造承受冲击载荷的刀具,如铣刀、插齿刀、刨刀以及小截面、薄刃刀具。

在化学成分相同的情况下,与熔炼高速钢相比,粉末冶金高速钢的常温硬度能提高1~1.5HRC,高温硬度(550℃~600℃)提高尤为显著,故粉末冶金高速钢刀具的耐用度较高。

由于碳化物细小均匀,粉末冶金高速钢的可磨削性能较好,含钒5%时其可磨削性能相当于含钒2%的熔炼高速钢,故粉冶高速钢中允许适当提高钒含量,且便于制造刃型复杂的刀具。

粉冶高速钢的热处理变形亦较小。

3 粉末冶金高速钢的切削试验作者用粉末冶金高速钢GF3制成车刀,在相同的切削条件下与普通高速钢W18Cr4V及熔炼高性能高速钢Co5Si,V3N进行切削对比。

切削用量:v=40m/min,a p=3mm,f=0.15mm/r。

刀具几何参数:γo=20°,κr=75°,κr′=l5°,bε=1mm。

刀具磨损曲线如图1所示。

图1 粉末冶金高速钢GF3与其它高速钢的磨损对比曲线图2 GF3Co5Si的磨损对比曲线由图1可以看出,粉末冶金高速钢GF3的耐磨性不仅高出普通高速钢W18Cr4V甚多,且高于熔炼高性能高速钢Co5Si与V3N。

分析粉末冶金高速钢制造工艺

20世纪60年代后期在瑞典开发成功,并于70年代初期进入市场。

该工艺可在高速钢中加入较多合金元素而不会损害材料的强韧性或易磨性,从而可制成具有高硬度、高耐磨性、可吸收切削冲击、适合高切除率加工和断续切削加工的刀具。

高速钢刀具材料主要由两种基本成分构成:一种是金属碳化物(碳化钨、碳化钼或碳化钒),它赋予刀具较好的耐磨性;二是分布在周围的钢基体,它使刀具具有较好的韧性和吸收冲击、防止碎裂的能力。

制备普通高速钢时,是将熔化的钢水从钢水包中注入铸模,使其缓慢冷却凝固。

此时,金属碳化物从溶液中析出,并形成较大的团块。

高速钢中添加的合金含量越多,碳化物团块就越大。

达到某一临界点时,可形成尺寸极大的碳化物团块(直径可达40mm)。

出现大的碳化物团块的临界点根据钢锭的尺寸以及其它因素而略有不同,但一般是在碳化钒含量达到约4%时发生。

通过对钢锭进行锻造、轧制等后续加工,可以粉碎其中一部分碳化物团块,但不可能将其完全消除。

虽然增加钢材中金属碳化物颗粒的数量可以改善材料的耐磨性,但随着合金含量的增加,碳化物的尺寸及团块数量也会随之增加,这对于钢材的韧性会产生极其不利的影响,因为大的碳化物团快可能成为产生裂纹的起始点。

粉末冶金高速钢的制备工艺与普通高速钢的制备工艺不同,熔化的钢水不是直接注入铸模,而是通过一个小喷嘴将其吹入氮气流中进行雾

化,喷出的雾状钢水迅速冷却为细小的钢粒(直径小于1mm)。

由于钢水溶液中的碳化物在快速冷却过程中来不及沉淀和形成团快,因此获得的钢粒中碳化物颗粒细小且分布均匀。

将这些钢粉过筛后置入一个钢桶中,并将钢粉中间的空气抽净形成真空状态,然后在高温、高压下将钢桶中的钢粉压制成型,即可得到致密度为100%的粉末冶金高速钢毛坯。

这一制备工艺被称为热等静压(hotisostaticpressing,HIPing)成型。

然后可对毛坯进行锻造、轧制等后续加工。

利用热等静压成型工艺制备的粉末冶金高速钢中的碳化物颗粒非常细小,而且不管其合金含量为多少,这些碳化物颗粒都可均匀分布于整个高速钢基体中。