铣床加工图及工艺说明

- 格式:doc

- 大小:64.00 KB

- 文档页数:4

实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O 作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

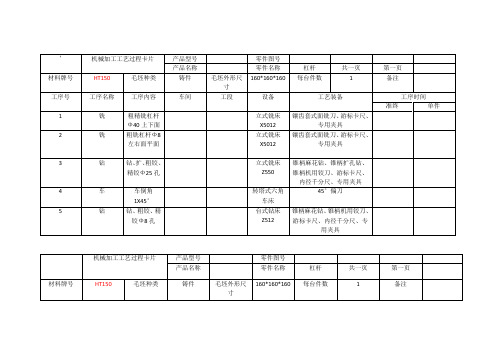

数控铣床零件加⼯⼯艺设计说明书技师学院毕业论⽂题⽬:数控铣床零件加⼯⼯艺设计系部:机电⼯程系专业:数控加⼯姓名:指导教师:摘要随着科学技术飞速发展和经济竞争的⽇趋激烈,机械产品的更新速度越来越快,数控加⼯技术作为先进⽣产⼒的代表,在机械及相关⾏业领域发挥着重要的作⽤,机械制造的竞争,其实质是数控技术的竞争。

数控编程技术是数控技术重要的组成部分。

从数控机床诞⽣之⽇起,数控编程技术就受到了⼴泛关注,成为CAD/CAM系统的重要组成部分。

以数控编程中的加⼯⼯艺分析及设计为出发点,着⼒分析零件图,从数控加⼯的实际⾓度出发,以数控加⼯的实际⽣产为基础,以掌握数控加⼯⼯艺为⽬标,在了解数控加⼯铣削基础、数控铣床⼑具的选⽤、数控加⼯⼯件的定位与装夹、拟定加⼯⽅案、确定加⼯路线和加⼯内容以及对⼀些特殊的⼯艺问题处理的基础上,控制数控编程过程中的误差,从⽽⼤⼤缩短了加⼯时间,提⾼了效率,降低了成本。

本⽂主要研究了轮廓和孔的数控铣削⼯艺、⼯装以及在此基础上的数控铣床的程序编制。

侧重于设计该零件的数控加⼯夹具,主要设计内容有:完成该零件的⼯艺规程(包括⼯艺简卡、⼯序卡和数控⼑具卡)和主要⼯序的⼯装设计。

并绘制零件图。

⽤G代码编制该零件的数控加⼯程序。

关键词:FANUC、数控加⼯、数控编程⽬录摘要 (2)⽬录 (3)引⾔ (4)1.数控铣 (5)2.FANUC系统 (6)2.1 FANUC系统简介 (6)2.2G代码 (10)2.3M代码....... . . (12)3零件图⼯艺分析 (14)3.1零件结构和加⼯ (14)3.2基准选择 (14)3.3⽑坯和材料的选择 (15)3.4加⼯路线的设计 (16)3.5⼑具选择 (16)3.6切削⽤量的选择 (17)3.7拟定数控切削加⼯⼯序卡 (18)3.8⼯序设计 (19)4加⼯⼯序 (20)4.1确⽴编程原点 (20)4.2编辑程序 (22)5操作步骤 (24)5.1先开机床 (24)5.2回参考点 (25)5.3参数设定 (25)结束语 (26)致谢 (27)参考⽂献 (28)引⾔毕业实践⼯作对于每⼀个即将毕业的毕业⽣来说都是⾮常重要的,它对我们以后⾛上⼯作岗位很有帮助。

铣床工件加工工艺及注意事项一、介绍铣床是一种常用的金属加工设备,广泛应用于机械制造、航空航天、汽车制造等领域。

本文将重点介绍铣床工件的加工工艺及注意事项。

二、铣床工件加工工艺铣床工艺是指在铣床上对工件进行切削加工的整个过程。

下面将详细介绍铣床工件加工的一般工艺流程及每个环节的要点。

1. 工件加工准备•进行工件加工前,需要对工件进行充分的准备工作,包括检查工件材料、尺寸、表面质量等。

•清洁工件表面,确保加工过程中不会受到污染。

•根据工件加工要求,选择合适的夹具和刀具。

2. 工艺规划根据工件的形状、材料及加工要求,合理规划加工工艺,包括切削速度、进给速度、切削深度等参数的确定。

3. 夹紧工件将工件夹紧在铣床工作台上,确保工件的稳定性和精度要求。

夹紧力要适中,夹紧点要合理分布,以防止工件变形或夹紧力过大破坏工件。

4. 调整铣刀位置和角度根据工件形状和加工要求,调整铣刀的位置和角度,确保切削刀具与工件的相对位置和角度正确,切削力合理分布。

5. 加工路径规划根据加工要求和工件形状,规划加工路径,即切削刀具在工件上的移动轨迹。

要保证加工路径的合理性和连续性,避免过多的停机和转弯。

6. 切削加工根据工艺规划和路径规划,进行切削加工。

要注意切削速度、进给速度和切削深度的控制,确保加工质量。

7. 检查工件尺寸加工完成后,及时检查工件的尺寸和加工质量,确保符合要求。

8. 清洁和保养及时清洁铣床和切削刀具,保持设备的良好状态。

定期进行设备保养,检查和更换磨损的部件。

三、注意事项在铣床工件加工过程中,需要注意以下事项,以确保安全和加工质量。

1. 安全操作•操作前需佩戴防护眼镜、手套等个人防护设备。

•遵循相关安全操作规程,不得违反操作规定。

•善用工具、刀具等设备时需注意手指不得过于接近刀具。

2. 切削刀具选择•根据工件材料和加工要求,选择合适的切削刀具,包括铣刀形状、刀具材料、涂层等。

•切削刀具使用前,要检查其状况,确保切削刃锋利、无损伤。

工件1

(工艺规程)

1、分析零件图,对零件进行工艺分析。

2、选择毛坯,进行装夹。

3、根据图纸要求进行CAM绘图,确定加工工艺,编写加工刀路。

4、确定各工序的加工余量,计算工序尺寸及公差。

5、确定各工序所用的刀具及辅助工具。

6、确定各工序的技术要求和检验方法。

7、确定切削用量及主轴转速。

8、后处理程序传输到机床进行加工。

9、加工完毕,根据图纸公差要求进行检验。

10、收拾好工量具,打扫机床卫生。

(工艺说明)

1、毛坯种类和材料:ø70圆料棒。

2、安装方法:平口钳装夹。

3、刀具:ø8平刀。

4、操作技巧及注意事项:

①夹紧工件。

②单人单机操作。

③加工时,防护门要关上。

④在加工过程如发生意外,需及时按下急停开关。

⑤严格要求遵守操作规程进行操作,以免发生意外。

工件2

(工艺规程)

1、分析零件图,对零件进行工艺分析。

2、选择毛坯,进行装夹。

3、根据图纸要求进行CAM绘图,确定加工工艺,编写加工刀路。

4、确定各工序的加工余量,计算工序尺寸及公差。

5、确定各工序所用的刀具及辅助工具。

6、确定各工序的技术要求和检验方法。

7、确定切削用量及主轴转速。

8、后处理程序传输到机床进行加工。

9、加工完毕,根据图纸公差要求进行检验。

10、收拾好工量具,打扫机床卫生。

(工艺说明)

1、毛坯种类和材料:ø70圆料棒。

2、安装方法:平口钳装夹。

3、刀具:ø8平刀、ø4平刀。

4、操作技巧及注意事项:

①夹紧工件。

②单人单机操作。

③加工时,防护门要关上。

④在加工过程如发生意外,需及时按下急停开关。

⑤严格要求遵守操作规程进行操作,以免发生意外。

工件3

(工艺规程)

1、分析零件图,对零件进行工艺分析。

2、选择毛坯,进行装夹。

3、根据图纸要求进行CAM绘图,确定加工工艺,编写加工刀路。

4、确定各工序的加工余量,计算工序尺寸及公差。

5、确定各工序所用的刀具及辅助工具。

6、确定各工序的技术要求和检验方法。

7、确定切削用量及主轴转速。

8、后处理程序传输到机床进行加工。

9、加工完毕,根据图纸公差要求进行检验。

10、收拾好工量具,打扫机床卫生。

(工艺说明)

1、毛坯种类和材料:ø70圆料棒。

2、安装方法:平口钳装夹。

4、刀具:ø8平刀。

5、操作技巧及注意事项:

①夹紧工件。

②单人单机操作。

③加工时,防护门要关上。

④在加工过程如发生意外,需及时按下急停开关。

⑤严格要求遵守操作规程进行操作,以免发生意外。