600MW锅炉点火装置及油枪

- 格式:wps

- 大小:117.66 KB

- 文档页数:3

600MW锅炉冷态启动及正常运行调整[摘要] 首先先介绍一下600mw锅炉和三井巴布科克低nox轴向旋流燃烧器(lnasb)的特点。

只有了解了本锅炉的特点和燃烧器的布置特性,才能便于运行的调整。

[关键词] 燃烧调整强化燃烧低nox轴向旋流燃烧器等离子一、超临界燃煤本生直流锅炉特点1.良好的变压、备用和再启动性能.锅炉下部炉膛水冷壁及灰斗采用螺旋管圈,在各种负荷下均有足够的冷却能力,并能有效地补偿沿炉膛周界上的热偏差,水动力特性稳定;采用四只启动分离器,壁厚较薄,温度变化时热应力小,适合于滑压运行,提高了机组的效率,延长了汽机的寿命。

2.燃烧稳定、温度场均匀的墙式燃烧系统.墙式燃烧系统的旋流燃烧器具有自稳燃能力和较大的调节比,在炉膛中布置的节距较大,相邻的燃烧器之间不需要相互支持;墙式燃烧系统的燃烧器布置为对称方式,沿炉膛宽度方向的热量输入均匀分布,因而在上炉膛及水平烟道的过热器、再热器区域的烟气温度也更加均匀,避免高温区受压元件的蠕变和腐蚀,有效抑制结渣。

3.经济、高效的低nox轴向旋流燃烧器(lnasb).lnasb燃烧器适用多种燃煤煤种,而且已经作为一种经济实用的手段来满足日益严格的降低nox排放的需要。

4.高可靠性的运行性能二、三井巴布科克低nox轴向旋流燃烧器(lnasb)的特点我厂燃烧器为三井巴布科克开发的低nox轴向旋流燃烧器lnasb,作为一种经济实用的手段来满足现有的及将来日益严格的降低nox排放的要求。

燃烧器的设计,实质上都是由一些把燃烧空气分隔成若干独立通道的同心套管所组成。

燃烧器设计的关键是各种轴向旋流风的引入。

结构简单而又牢靠,避免与许多径向设计的旋流器之间采用大量的机械连接。

lnasb 的设计准则如下:1增大燃料挥发份的释放速率,以获得最大的挥发物成生量。

2在燃烧的初始阶段形成一个缺氧的区域,最大限度地减少nox的生成,但同时又提供适量的氧气以维持火焰的稳定。

3改善燃料富集区域的滞留时间和温度水平,以最大限度地减少nox 的生成。

600MW超临界W型火焰直流锅炉水冷壁壁温差控制研究陈飞发布时间:2023-06-30T08:23:17.750Z 来源:《中国电业与能源》2023年8期作者:陈飞[导读] 本文以某电厂600 MW超临界W型火焰直流锅炉为研究对象,针对其水冷壁的结焦、磨损及壁温升高等问题,提出一系列降低水冷壁温差的技术措施。

在机组运行过程中,通过调整水冷壁分区和控制循环倍率的方法,有效控制了水冷壁的壁温,解决了结焦、磨损等问题。

贵州省习水鼎泰能源开发有限责任公司贵州遵义 563000摘要:本文以某电厂600 MW超临界W型火焰直流锅炉为研究对象,针对其水冷壁的结焦、磨损及壁温升高等问题,提出一系列降低水冷壁温差的技术措施。

在机组运行过程中,通过调整水冷壁分区和控制循环倍率的方法,有效控制了水冷壁的壁温,解决了结焦、磨损等问题。

关键词:超临界W型火焰直流锅炉;水冷壁壁温;结焦;磨损目前国内超临界火焰直流锅炉的水冷壁布局采用低质量流量垂直管设计,水冷壁分为上水冷壁和下水冷壁,两者之间的过渡配有水冷壁中间混合收集器,也就是说,在壁炉下方具有垂直上升的内螺纹管的水冷壁入口歧管中,在L冷却壁的中间混合物歧管中,该垂直优化的阴管具有低质量流量设计,允许W型超临界火焰直流锅炉具有良好的正常流体动力反应特性,其给水流量随着热负荷的增加而增加,这允许管壁的良好冷却,反之亦然。

理论上,该系统可以依靠其自身的自补偿特性来平衡出口温差,减少相同水冷壁流的端壁温差,但在实际操作中发现,低质量流量设计的正常反应特性在任何时候都没有表现出良好的后续性能。

当负载的工作条件发生根本性变化时,正常反应特性具有一定的滞后,使得部分高热负载从管壁温度迅速增加,管壁与相邻或低温区域的温差增加,导致水冷壁过热。

1超临界机组锅炉及燃烧设备简介1.1超临界机组锅炉超临界机组锅炉采用北京巴布科克威尔克斯有限公司生产的燃煤锅炉,该锅炉出口(脱硝机组前)NOx排放浓度≤700 mg/Nm3的高级同步脱硫和脱硝机组。

600MW超临界机组新型微爆雾化油枪研发与应用摘要:随着我国经济增长放缓,能源行业结构性调整以及电力行业改革不断深入,电网峰谷差不断增大,电网调度对火电机组参与深度调峰的需求逐年增加。

广东珠海金湾发电有限公司3、4号600MW超临界机组频繁的启停调峰,点火油枪的好坏直接影响着机组启动时间及锅炉点火助燃用油量。

因此对于燃煤机组长期参与深度调峰的现实情况而言,提升锅炉点火油枪的性能及稳定性迫在眉睫。

关键词:600MW超临界机组;点火油枪;深度调峰前言金湾发电公司#3、4机组运行已超10年,锅炉点火油枪性能及稳定性下降明显,已经很难满足机组快速启动过程中的点火要求。

具体表现为:启机过程中反复出现油枪点不着火或者熄火,点火助燃用油消耗大的问题。

经深入排查发现,此问题根源在于:(1)金湾发电公司机组属于供热联产机组,部分对外供热由辅助蒸汽提供导致辅汽温度和过热度均下降明显(温度由原设计320℃降至260℃,过热度从50℃降至28℃),而油枪雾化蒸汽取自辅助蒸汽,导致雾化蒸汽雾化能降低,雾化效果变差;(2)雾化蒸汽管路设计存在缺陷,管路疏水效果差,机组停运后雾化蒸汽冷凝,导致蒸汽管道和油枪软管积水严重,锅炉点火时蒸汽带水温度低,轻油雾化效果差,油枪点不着火或者熄火。

因此对锅炉燃烧器油枪雾化性能提升势在必行。

1.油枪雾化方式及管道设计布置存在的缺陷金湾发电公司#3、4机组油枪雾化方式及管道设计布置主要存在四个方面的缺陷:(1)轻油管道和蒸汽管道现场布置不合理。

轻油管道和蒸汽管道分别通过两根长度约1.5米的金属软管与油枪卡扣式连接,油枪在投入和退出的过程中,金属软管中间始终呈宽度约50cm的U型弯,导致油枪冷却后蒸汽冷凝水滞留于金属软管内。

另外蒸汽管道和轻油管道水平段与油枪连接段存在1.5米的高度差,管道长度约2.5m,现场没有安装疏水装置,雾化蒸汽冷却后管道就成为储水容器,导致油枪点火时蒸汽带水,必然降低点火成功率;(2)由于雾化蒸汽采用的是辅助蒸汽,压力受限以及管路长、阻力大,不足以将轻油完全雾化,点火效果差,点火次数增加自然会增加轻油消耗,而且未燃烧的轻油进入炉膛附着在燃烧器附近,容易烧坏燃烧器;(3)为了提高雾化效果,机组启动时运行人员不得不提高轻油流量和压力,同时提高雾化蒸汽压力和流量,轻油和蒸汽消耗量均增加;(4)辅助蒸汽作为雾化介质,不仅存在压力高、温度高、管材材质要求高的“三高”问题,而且存在管道易腐蚀、阀门易泄漏的问题,管路系统安全性降低[1-4]。

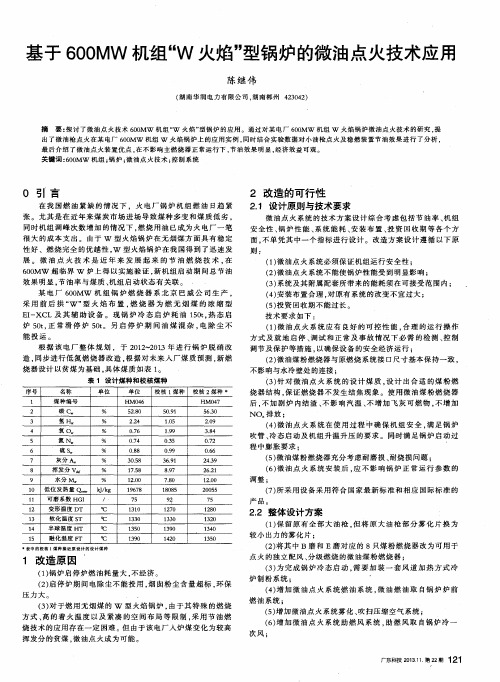

微油点火技术在600MW超临界机组中的应用摘要:介绍了气化微油点火技术在广东红海湾发电有限公司600MW超临界锅炉上的成功应用,气化微油点火技术有非常可观的经济和环保价值。

关键词:微油点火超临界引言锅炉微油点火技术具有系统简单、投资小、节油率高等特点。

气化微油点火技术使微量燃油(每支油枪<60kg/h)气化燃烧直接点燃大量煤粉,从而达到锅炉冷炉微油点火、低负荷和超低负荷稳燃的目的,燃烧器的节油率可达90%以上,为企业创造巨大的效益。

1设备概况广东红海湾发电有限公司1、2号炉为东方锅炉厂设计制造的型号为DG1950/25.4一Ⅱ3,II形布置、单炉膛、一次中问再热、尾部双烟道结构、前后墙对冲燃烧、平衡通风、固态排渣、正压冷一次风机直吹式制粉系统、超临界参数变压直流本生型锅炉。

18支启动油枪(单支油枪的出力为2.2t/h),36支点火油枪(单支油枪的出力为0.25t/h)分别布置在每个煤粉燃烧器侧。

锅炉冷态启动过程中首次投粉条件是启动油枪12支以上运行,同时对应喷燃器的6支点火油枪运行。

2微油点火技术的点火原理气化微油燃烧器由弯头、油燃烧室、煤粉一级、二级、三级燃烧室等组成,其结构示意图如图1所示。

图1气化微油煤粉燃烧器结构示意图其工作原理是气化微油在燃油燃烧室内气化燃烧,产生的高强度火焰进入到燃烧器的一级燃烧室,并与进人一级燃烧室的煤粉气流混合,发生强烈的化学反应,煤粉裂解同时产生大量挥发份并被点燃.被点燃的煤粉火焰随气流进入到二级燃烧室,引燃进入到二级燃烧室的煤粉气流.依次类推,实现分级燃烧和能量逐级放大,最终引燃绝大多数煤粉,在燃烧器出口产生1000~1200℃的煤粉火焰.已着火燃烧的浓相煤粉在锅炉炉膛内与稀相煤粉混合并点燃稀相煤粉,达到点火并加速煤粉燃烧的目的.3改造方案的系统组成广东红海湾发电有限公司1、2号炉改造方案是将后墙下层燃烧器(A1一A6)改造成气化微油点火煤粉燃烧器。

微油点火燃烧器既作为冷炉点火燃烧器,又作为主燃烧器使用。

微油点火在600M W超临界压力锅炉上的应用刘正国(广东红海湾发电有限公司,广东汕尾516600){刘。

“’f¨,,r‘|{I『7It11{、l,’t+“f’p:o"}q々㈣∥强青妻】广东红海湾发电有限公司2台锅炉燃油系统初步设计采用的是传统的轻柴油点火和低负荷投油助燃方式,祝纽启动耗油大,而且。

i,在这种方式下冷炉启动初期电除尘不能及时投、,造成环境污袭。

√敬,p邕电翊能源与动力工程;锅炉;微油点火;节油;稳燃-。

/..,,。

.,,,√,,,,,,,i….j,,,;广≥斑海湾发电有限公司2台锅炉燃油系统初步设计采用的是传统的轻柴油点火和低负荷搦由助燃方式,柳绍启动耗油大,而且在这种方式下冷炉启动初期电除尘不I P<O受.e<t t f L,x.,造成环境污染。

为寻求一种节能、环保的点火系统,广东红海湾发电有限公司于2007年3月对锅炉进行了微油冷炉点火技术改造,并于2007年5月在机组的启动、停运试验中被成功的应用。

目前,该技术在广东红海湾发电有限公司600M W超临界机组上已应用多次,证明该技术操作简单,删I,完全满足柳组运行要求。

1微油点火燃烧器原理微油点火燃烧器主要由微油枪点火系统、煤粉燃烧器和控制系统三大部分组成。

点火系统由微油燃烧室及高压点火枪、压缩空气、燃烧油系统、壁温监测、火检系统等组成。

煤粉燃烧器主要由煤粉浓缩器、一次煤粉燃烧室、=次煤粉燃烧室、周界风和冷却风室组成。

控制系统对点火系统和送粉系统进行控制,实现程控点火与油枪灭火联锁保护,保证锅炉安全稳定可靠运行。

气化微油煤粉燃烧器结构示意图见图1。

乏7—纛黧j其工作原理是:先利用压缩空气的高速射流将燃糊由直接击碎,雾化成超细油滴进行燃烧同时利用燃烧产生的热量对燃油进行加热、扩容,使燃油在极短的时间内蒸发气化。

油枪直烧燃烧由气,从而提高燃烧效率及火焰温度。

气化燃烧后的火焰刚性极强、传播速度极快,中心温度高达1200—2000。

600MW锅炉点火装置及油枪(组)程控

一. 锅炉点火的先决条件

炉膛吹扫完成后,可让主燃料跳闸复位,如果满足炉膛点火先决条件,即可进行点火。

例如,平圩电厂600MW机组锅炉点火许可条件为以下8个:

1)锅炉跳闸信号解除(吹扫完成);

2)燃油跳闸阀打开;

3)燃油压力正常;

4)燃油温度正常;

5)雾化蒸汽压力正常;

6)火焰检测器冷却风系统压力正常;

7)燃烧器在水平位置;

8)空气量小于40%(且大于30%)。

在“允许点火”信号发出之后,锅炉就正式进入点火状态,FSSS开始进行点火控制。

下面介绍四角燃烧CE锅炉和前后墙燃烧B&w锅炉的油枪程控程序。

二. 前后墙燃烧B&W锅炉的油枪程控程序

前后墙燃烧B&w锅炉每只(煤)燃烧器都配有一只点火器(包括油枪和高能点火器),与一台磨煤机组有关的点火器分为前后墙对应于两个燃烧器组的两个点火器组。

点火器必须以组为单位进行启停,例如,每组点火器有四支点火器,则该组四支点火器必须同步进行。

启动点火器组的命令将产生以下程序:

1)插入所有的(4支)油枪;

2)插入所有的(4支)高能点火器;

3)油枪插入到位后,打开雾化介质阀向油枪供给雾化介质;

4)雾化介质阀打开到位后,打开吹扫阀,吹扫油枪;

5)吹扫阀到位后,高能点火器通电打火;

6)吹扫预定时间(例如10~20s)后关吹扫阀,开油枪油阀;

7)延时(例如15s)后,将高能点火器断电并缩回。

在程序执行终了一定时间(例如15s)后,4支油枪中只要任一支油枪未检测到火焰,则为点火失败。

这时关闭4支油枪的油阀,并将4支油枪退出炉膛外。

启动点火器组的程序按上述7个步骤顺序进行,4支油枪同步动作,程序每执行一步,需等其反馈信号(4支油枪插入位置信号、雾化介质阀开信号、4只吹扫阀开关信号、4只油阀开关信号)确认后,方可执行下一步程序,否则等待(报警)或点火失败。

停运点火器组的命令产生以下程序:

1)插入高能点火器并通电;

2)关闭油枪油阀;

-

1 -。