可焊性测试讲解

- 格式:ppt

- 大小:1.86 MB

- 文档页数:24

PCB可焊性测试方法介绍PCB可焊性试验方法介绍目录一、PCB可焊性测试方法简介二、PCB可焊性无铅焊接工艺测试C1方法介绍三、崇达和中京对PCB可焊性的测试方法四、小结焊接是利用熔融的填充金属(焊锡焊料)使结合处表面润湿并分别在两种金属之间形成冶金的键合,使元器件与PCB板连接起来的工艺。

可焊性是指焊料对基体金属的可钎焊性,即焊料对基体金属的润湿性能的好坏。

PCB板的可焊性有两种衡量方式,一是指PCB在组装中焊接的难易程度,它可以用设备在组装中出现虚焊、假焊的概率来衡量其优劣,二是作为PCB生产商为了判断和保证产品焊接性能,根据IPC 印制板可焊性测试标准《J-STD-003B》要求,采用模拟焊接的方式。

《J-STD-003B》描述了评定表面导体(及连接盘)、和镀覆孔可焊性所采用的测试方法。

具有外观验收标准的测试方法。

下面将重点介绍模拟焊接的测试方法。

《J-STD-003B》规定:适用锡铅焊接工艺的测试方法有:测试A、测试B、测试C、测试D和测试E;适用无铅焊接工艺的测试方法有:测试A1、测试B1、测试C1、测试D1和测试E1。

测试方法A和A1 、B和B1 、C和C1 、D和D1 、E和E1除了含铅和无铅的不同,其它的测试条件及方法是一样的。

测试A1 –边缘浸焊测试(仅用于表面导体和焊盘)测试B1 –摆动浸焊测试(适用于镀覆孔、表面导体、连接盘、焊接起始面)测试C1 –浮焊测试(适用于镀覆孔、表面导体、连接盘、焊接起始面)测试D1 –波峰焊测试(适用于镀覆孔、表面导体、连接盘、焊接起始面)测试E1 –表面贴装模拟测试(适用于表面导体和连接盘)因我司采用无铅工艺、测试A1和测试C1被作为无铅焊接工艺评定可焊性的默认测试方法,且测试C1是目前PCB供应商常用的,下面将具体介绍测试方法C1。

图1 边缘浸焊可焊性测试图示图2 摆动浸焊测试图示2.1 可焊性测试的条件要求2.1.1焊料无铅测试焊料成分应当为符合J -STD -006要求的Sn96.5Ag3.0Cu0.5 (SAC305),用户和供应商可协商使用其它无铅焊料合金。

电子元器件可焊性度试验标准

Solderability

一、目的

本试验的目的是为了确定器件的可焊性。

二、试验器具:

焊锡炉,酒精松香溶液,测量显微镜。

三、操作规程:

1 将焊锡炉升温,并恒温在235℃±5℃;

2 用镊子夹住测量一端引线,另一端浸入酒精松香溶液中,浸至引线与胶

体相接处为止,浸泡3秒钟后取出;

3 将浸泡过焊油的引线以每秒1cm的速度浸入焊锡槽中,至引线与胶体相

连处为止;

4 3秒钟后,以每秒1cm之速度垂直取出。

四、试验条件及判据:

环境条件

(1)标准状态

标准状态是指预处理, 后续处理及试验中的环境条件。

论述如下:

环境温度: 15~35℃

相对湿度: 45~75%

(2)判定状态

判定状态是指初测及终测时的环境条件。

论述如下:

环境温度: 25±3℃

相对湿度: 45~75%

用酒精将管子清洗干净后,以目视进行检验胶体与引线交接处1.27mm以外面积需有95%以上附有焊锡为合格,针孔面积≤3%;抽样22只,0收1退。

五、注意事项:

用测量显微镜可定量测定可焊区的面积。

第十一章检测技术(一)11.1 可焊性检测1 可焊性检测(P192)焊接机理告诉我们,焊接的首要条件是焊料对母材的润湿,虽然助焊剂能够促进润湿的进行,但它的能力毕竟是有一定限度的,因为我们不能采用有腐蚀性的助焊剂,因此我们必须要求被焊母材本身具有良好的可焊性能。

电子产品的焊接中,元器件引线及印制电路板都是被焊母材,它们的可焊性直接影响焊接质量,因此对元器件及印制电路板应该有严格的可焊性要求。

目前,我国常用的可焊性检测方法有焊槽法、焊球法、电烙铁法、润湿称量法四种,国外采用的还有扩展法、接触角法等。

1.焊槽法(P193)采用中性助焊剂,焊槽温度为235℃,浸渍2秒钟,合格标准为:焊锡层平滑、光亮,覆盖率大于95%,5%的缺陷不允许集中在一个区域内。

优点:•非常简单而最接近实际生产的模拟方法,任何操作人员经过培训均可掌握。

•可检查各种不同形状、尺寸的工件。

缺点:主观臆断性较强,因为对少于5%的缺陷评价相当困难,所以当肉眼明显可以看到缺陷时,就认为是不合格,需重新取更多的试样进行试验,然后再次进行判断。

2.焊球法(P193)它是通过测量导线切开熔融的焊料球至焊球回复成球状的时间来评定可焊性。

其原理是:用被测量的元器件引线,将熔融的球状焊料切开,若被测引线的可焊性是良好的,那么经过一段时间后,熔融的焊料会润湿引线,使被切开的焊料球又恢复成球状。

可用一种非常简单的测试装置,即在被切开焊球的顶部安装一个触点,当熔融的焊料绕过试样,并恢复至球形时,就与触点接通,这样就能自动地测定时间。

目前在欧洲地区焊球法应用比较普遍,局限性:只能测试圆形断面试样,要根据试样的尺寸精确控制球形焊料的尺寸,否则所测数据会有较大误差。

3. 烙铁法(P194)烙铁法是我国最早采用的一种模拟烙铁焊接的可焊性测试方法,目前,仅用在焊槽法和焊球法不便使用的地方。

由于它的定量性不强,故对试验条件要求十分严格,否则,将影响结论的准确性。

试验时,应严格控制的条件如下:•电烙铁的准确恒温:350℃;•试验时间:2-3秒;•电烙铁头形状尺寸规范化;•中性、单芯松香焊锡丝;•标准化的操作手法及用力程度。

EIA STANDARDEIA-364-52A用於連接器/插座端子可焊性測試技術電子工業協會工程部TD-52用於連接器/插座的端子可焊性的測試技術1.范圍由於高Pin數的連接器和插座的發展,測定一個作為試樣的連接器的可焊性已變得越來越困難,此技術敘述了一個通浸焊技朮用作疏松端子可焊性測試的方法,此浸焊技術是一個對這些零部件的仲裁測試方法。

2.目的:2.1在此處所述的可焊性測試技術應用焊技術,其并不意味著去測試或估計焊槽、焊孔其他手焊形成或SMT型端子。

3.材料和設備:3.1焊料3.1.1若無其他特指,焊接合金應為60/40+ 5 %錫一鉛合金,其不純成份不能超過頭F所注明數值。

雜質雜質最大重量%銅0.300金0.200鎘0.005鋅0.005鋁0.006銻0.5003.2焊劑:3.2.1有三種焊劑材料:第一種:未激活的(R型號);第二種:輕度激活的(RMA型—2611或等效物);第三種:高度激活的(RA型—2711或等效物)。

3.2.2若無其他特指,焊劑應為一未激活的松香,其中有一種存在于99% 異丙基酒精中的水白色膠質松香成份,此成分占總重2 5%,已作為標準注明的此焊劑的比重為0.843+0.005 (25E時),在用此焊劑的過程,其標定比重應在0.843~0.858之間。

(此規定的比重和22%-30%的固體含量等效)此為第一種焊劑。

3.2.3焊劑保存,在此種用作可焊性測試的焊劑保存過程中,必須注意保持它的固體含量及避免變質。

3.2.4若無其他特指,此種焊劑處于室內環境下且不能加熱。

3.3焊接槽:3.3.1當需時,一個能保持恆溫的焊接槽應用此規定可用的測試技術,此焊接槽應有足夠大的尺寸使其能容下試樣,以及容下試樣,以及容納足夠的焊料以保持測試過程的焊料溫度且防止雜質成分的突然增大,至少第2頁,共6頁750g的焊料應用到。

3.4光學檢查:341所有需要滿足外觀要求的測試方法應用雙筒顯微鏡或等效儀器,如需要,其應裝備標度線使顯微鏡能基于此進行10倍的放大。

槽焊法可焊性试验流程一、试验前的准备。

咱要做槽焊法可焊性试验呀,那准备工作可不能马虎。

先得把要用的材料都找齐咯,就像厨师做菜得先备好食材一样。

焊接的材料那是重中之重,得选对了,不同的材料焊接起来效果可能天差地别呢。

还有焊接的设备,得确保它是完好无损的,能正常工作的,要是设备出了岔子,这试验可就没法好好进行啦。

另外,咱得找个合适的场地。

这个场地要安全,不能有太多杂物干扰,而且通风要好。

毕竟焊接的时候可能会产生一些烟雾之类的东西,通风不好的话,那味道可不好闻,还可能对身体不太好呢。

就像我们住的房子,要是通风不好,住着也难受对吧。

二、试件的准备。

试件的准备也很有讲究。

这试件的尺寸得按照要求来,不能大一点小一点的,就像我们穿衣服,尺码不对就不合适。

要把试件表面清理干净,不能有油污、铁锈之类的东西。

你想啊,如果表面脏脏的,就像两个人要牵手,手上都是泥,怎么能牵得好呢。

所以得把试件表面弄得干干净净的,这样焊接的时候才能更好地融合在一起。

在试件上还要标记好焊接的位置,就像给它画个小地图一样,告诉自己等会儿要在哪里下焊枪。

这个标记要清晰准确,可不能模模糊糊的,不然焊接的时候就容易找错地方,那就乱套了。

三、焊接过程。

好啦,准备工作都做好了,就可以开始焊接啦。

焊接的时候呢,电流的大小要调整好。

电流就像一把火,太大了容易把试件烧坏,太小了又焊不牢固。

这就需要我们有一定的经验或者参考一些标准啦。

焊接的速度也很关键哦。

不能太快,像一阵风似的刮过去,那肯定焊不好;也不能太慢,慢吞吞的也不行。

要保持一个合适的速度,就像我们走路,不快不慢才舒服。

在焊接的过程中,还要注意观察熔池的状态。

熔池就像一个小湖泊,它的大小、形状、颜色都能反映出焊接的情况。

要是熔池看起来不太对劲,那可能就是哪里出问题了,就得及时调整。

四、焊接后的检查。

焊接完了可还没结束呢,我们得对焊接的成果进行检查。

先看看外观,焊接的缝得均匀整齐,不能歪歪扭扭的,就像我们写字,写得工整才好看。

PCB印制电路板可焊性试验方法本节叙述可焊性试验的方法和要求。

印制板的可焊性显示在组装时预期的印制板状态,可焊性试验是在板面和镀覆孔内一起进行的。

ANS1/J-STD-003详细地叙述了各种不同的可焊性试验:试验方法A—边缘浸焊试验(仅测试表面导线和安装连接盘)。

试验方法B—旋转、浸焊试验(测试镀覆孔、表面导线和安装的连接盘,焊接面。

试验方法C—浮焊试验(测试镀覆孔)、表面导线和安装的连接盘,焊接面)。

试验方法D—波峰焊试验(测试镀覆孔、表面导线和安装连接盘、焊接面)。

除了可焊性试验方法以外,用户还应规定把对涂覆层耐久性的要求作为采购协议中的一个部分。

下面是有关需要确定的涂覆层耐加速老化和可焊性试验,应按ANSI/J—STD—003的规定执行。

涂覆层耐久性分类:类型1—最低水平涂覆层耐久性。

此类拟在加工后30天内焊接,它能承受较低程度的受热。

类型2—一般水平涂覆层耐久性。

此类板制成后可经受6个月的储存,它能经得起适度的受热或锡焊。

类型3—最高水平的涂覆耐久性。

此类板制成后可以经受较长时间(超过6个月)贮存,它能经得起苛刻的受热或焊接加工过程等。

但应注意到,与印制板的这种耐久性等级的定货相关的是其成本要增加,而交货期会推迟的问题。

试验的样品应是有代表性的附连板、被测试印制线路板的一部分,如果印制板的尺寸在限定范围内,则可用整板,这样能保证各种测试方法规定的浸锡深度。

试样的孔应随机抽取。

5.1可 焊 性 试 验5.1.1镀覆孔理想状况—1.2.3级·所有镀覆孔中的焊料已完全升上来。

·没有不润湿或露出基底金属。

接收状况—1.2.3级 ·所有镀覆孔中的焊料已完全升上来。

·孔径小于1.5mm[0.0591min]的孔可有一些堵孔。

拒收状况—1.2.3级 ·缺陷超出以上标准。

放大图 放大图放大图 放大图放大图放大图。

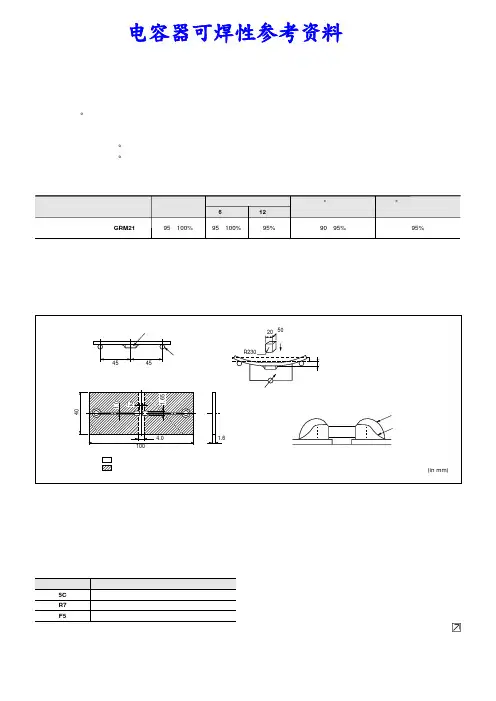

1.可焊性(1)测试方法将片状电容器置于以下条件。

然后在元件上涂上助焊剂 (25%松香的乙醇溶液),再将其浸泡在230°C共晶锡2秒。

条件:在常温下裸露 (时间分别为6个月及12个月)放置在高温条件下 (85°C下100小时)放置在潮湿条件下 (40°C时在90%至95%相对湿度条件下100小时)(2)测试样品GRM21: 适用波峰/回流焊接的产品。

(3)验收标准使用60倍光学显微镜测量覆盖共晶锡的外部电极的表面积。

(4)测试结果参见表1。

(2)测试样品GRM21: 5C/R7/F5特性 厚度=0.6mm(3)验收标准产品若静电容量变化超过表2中规定的值则应被定为残次品。

接下页。

电容器可焊性参考资料GRM21 5C/R7/F5特性 厚度=0.6mm(3)验收标准产品若静电容量变化超过表3中规定的值则应被定为残次品。

(4)测试结果6.热振荡(1)测试方法在涂上助焊剂 (25%松香的乙醇溶液) 后,根据以下条件将元件浸泡在焊料槽 (6×4共晶锡) 内:(2)测试样品GRM21 5C/R7/F5特性 标准厚度=0.6mm(3)验收标准使用60倍光学显微镜目视检查测试样品。

出现断裂或裂缝的产品应被定为残次品。

接下页。

8.使用烙铁进行校正时的热振荡(1)测试方法使用满足以下条件的烙铁和焊锡丝焊接已焊接在纸酚板上的焊缝处。

(注: 烙铁头不应直接接触陶瓷电容器。

)(2)测试样品GRM21 5C/R7/F5特性 厚度=0.6mm(3)验收标准使用60倍光学显微镜目视检查测试样品的外观。

出现任何断裂或裂缝的样品应被定为残次品。

(4)测试结果。

可焊性试验流程及作业指导下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!可焊性试验流程与作业指导焊接是制造过程中的关键步骤,确保材料的可焊性至关重要。

可焊性测试介绍一.什么是可焊性测试电子产品的装配焊接工艺中,若线路板、元器件可焊性不良或锡膏、助焊剂质量或选择不良,将造成焊接问题,直接影响产品的质量。

显性的焊接问题包括润湿不良、桥联、裂纹、立碑等,将加大质检人员的工作量并产生大量返修,造成人力财力的浪费,隐形的焊接问题比如假焊、虚焊和焊接强度差等,将直接带来产品可靠性问题。

可焊性测试通过对来料进行可焊性方面的测试,量化评估被测样品的可焊性优劣,直接对来料是否可投入于生产或经过工艺窗口的调整后方能投入生产提供指导。

对于元器件批次来料,但由于产量小导致存放时间长的单位,可焊性测试更具意义,可在元器件使用前对其进行可焊性评估,以确定此批元器件的使用是否会导致焊接质量问题的发生。

特别是随着无铅工艺的普及,焊接材料和工艺都又变化且要求更高,可焊性测试作为质量管控体系中的一环,应用也越来越普遍。

二.可焊性测试的原理可焊性测试中,通过润湿平衡法(wetting balance)对样品进行测试能得到直接和量化的润湿力和时间的数据,原理为通过传感器感知毫牛级别的微小的力,结合时间判断爬锡的力度和润湿的快速性。

具体为将样品置放于夹具上,通过夹具稳定连接于传感器,将样品浸入设定温度下的锡膏,在此期间,通过传感器将力和时间等数据传输到PC, 通过软件形成曲线和数据文件,准确并且量化评估样品的可焊性好坏。

三.可焊性测试结果的判断可焊性测试曲线和过程对应图:位置A:样品开始接触锡面准备浸润位置B:样品浸没至底端尚无润湿位置C:样品润湿至过零位置D:所有力达到大致平衡位置E:脱离锡面结束测试测试设备:ST88NEO可焊性测试仪可焊性测试典型测试曲线:可焊性测试仪曲线的典型代表:四.可焊性测试实例测试仪器:MENISCO ST88测试样品:25.5 x 12.78 x 0.28mm铜箔锡膏样品选择:助焊剂样品选择:SAC305测试结果:SAC405测试结果:Sn96.5/3.5Ag测试结果:SACX0307测试结果:Sn63/Pb37测试结果:测试小结:- IF 2010 F,EF2202助焊剂润湿效果较差- EF3215,EF4102和RF800能够显著提高无铅焊锡的润湿性-温度对于最终的润湿性影响较大-助焊剂较大影响无银成分焊锡的润湿性-在特定工艺(温度和助焊剂等)的情况下,焊锡合金成分起主导因素-含有银的无铅合金的可焊性最佳结束。

焊点可靠性分析技术要点1.可焊性的评估和测试可焊性一般指金属表面被熔融焊料润湿的能力,润湿的过程如上所述,在电子行业中,可焊性评估的目的是验证元器件引脚或焊端的可焊性是否满足规定的要求和判断存储对元器件焊接到单板上的能力是否产生了不良影响,可焊性测试主要是测试镀层可润湿能力的稳健性(robustness)。

可焊性测试通常用于判断元器件和PCB在组装前的可焊性是否满足要求。

焊料润湿性能的试验方法有很多种,包括静滴法(Sessile drop)、润湿称量法(Wetting balance 也称润湿平衡法)、浸锡法等。

图1为静滴法的示意图,该法是将液体滴落在洁净光滑的试样表面上,待达到平衡稳定状态后,拍照放大,直接测出润湿角θ,并可通过θ角计算相应的液—固界面张力。

该法中接触角θ可用于表征润湿合格与否,θ≤90°,称为润湿,θ>90°,称为不润湿,θ=0°,称为完全润湿,θ=180°,为完全不润湿。

润湿称量法则是将试样浸入焊锡中,测量提升时的荷重曲线,然后根据该荷重曲线,得出对润湿时间以及浮力进行修正后的润湿力。

以上两种方法为定量的方法,浸锡法则是定性的方法,是将试样浸入熔融焊料炉,观察焊料在镀层上的爬锡情况,凭经验定性评估镀层对焊料润湿情况,从而得出可焊性结论。

这种方法具有快捷、方便和费用少等特点,但是它的重复性和再现性Gauge R&R差,两个人在不同时间进行同一测试可能会得出不同的结论。

可焊性的测试方法,代表性的标准为“IPC/EIA J-STD-003B印制板可焊性试验”和“IPC/EIA/JEDEC J-STD-002C元件引线、焊接端头、接线片及导线的可焊性测试”。

润湿称量法由于其具有良好的重复性和再现性,受到多个标准的推荐使用。

影响可焊性的因素很多,主要有:焊料的合金组成、表面镀层(或者表面处理)、温度、助焊剂和时间等。

目前用于电子装配的焊料合金,主要以锡添加其它金属组成,添加的金属类型和量的比例,对润湿性能有很大影响。