成球工艺

- 格式:doc

- 大小:35.00 KB

- 文档页数:6

锆球成型工艺

首先,需要将锆材料进行粉末制备。

这一步是将锆材料磨成粉末,并按照一定比例进行混合,以达到一定的均匀度和细度。

接下来,将混合好的锆粉填充到模具中,模具的形状根据所需的成型球的形状而定。

填充后需要进行振实,以确保填充均匀密实。

然后,将填充好的模具放入高温热处理炉中进行热压成型。

这一步是将锆粉在高温下进行压缩成形,使其成为一个完整的球形。

热压成型的温度、压力等参数需要根据所用材料和成型形状进行调整。

最后,将成型好的锆球进行表面处理,例如研磨、抛光等,以达到表面光滑度和精度的要求。

锆球成型工艺在锆材料的应用领域中具有广泛的应用,例如航空航天、核工业、化工等。

其特点是成型准确、表面光滑度高、力学性能优异等优点,能够满足各种高性能材料的需求。

- 1 -。

球团成球原理及生球质量检验球团成球原理及生球质量检验(Pel letiZ i ng PrOCeSS and gree n ba I I qua I ity球团矿靠滚动成型。

被水润湿的矿粉在滚动过程中靠毛细引力、分子引力、摩擦力等作用形成一定粒度的生球,并使生球具有一定强度。

生球的粒度、水分、机械强度和热稳定性等影响下一步焙烧作业,并关系到球团矿成品的产量和质量。

生球强度理论干燥的矿粉一般都具有亲水性,在颗粒表面分子力作用下,水分子被吸附在矿粒表面。

由于分子引力的作用,在吸附水外层又形成一层薄膜水,薄膜水内层靠近颗粒,受其吸力作用较强,称强结合水,它与吸附水称为最大分子水,可使粉料成形,但仍不具塑性。

薄膜水的外层更接近于自由水,可以在外力作用下发生塑性变形。

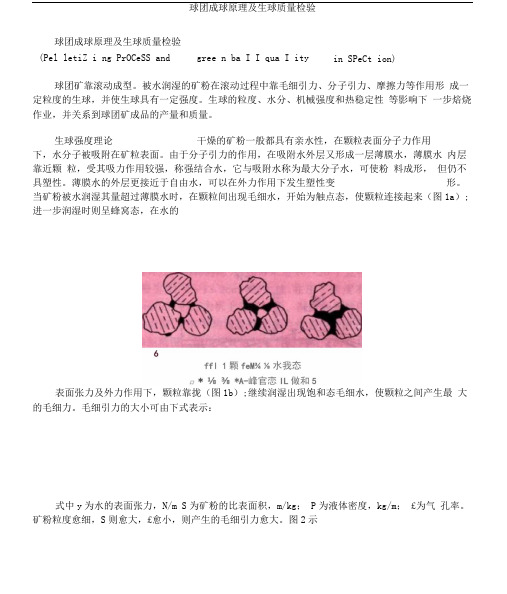

当矿粉被水润湿其量超过薄膜水时,在颗粒间出现毛细水,开始为触点态,使颗粒连接起来(图1a); 进一步润湿时则呈蜂窝态,在水的表面张力及外力作用下,颗粒靠拢(图1b);继续润湿出现饱和态毛细水,使颗粒之间产生最大的毛细力。

毛细引力的大小可由下式表示:式中y为水的表面张力,N/m S为矿粉的比表面积,m/kg; P为液体密度,kg/m;£为气孔率。

矿粉粒度愈细,S则愈大,£愈小,则产生的毛细引力愈大。

图2示in SPeCt ion)出毛细水的充填率对生球强度的影响,当饱和态毛细水出现时,水的充填率达到 0. 8〜 0 9时,毛细引力最大,球团的抗压强度最高;当触点态毛细水出现时,水的充填率很低(为0.4 以下),毛细引力下降、抗压强度下降(根据计算只有最大毛细引力 时抗压强度的35%)。

当 水的充填率达到1时,即过饱和时,贝仔求团表面便产生水膜,此时毛细引力已不存在,球团抗 压强度也很弱了。

生球的抗压强度主要决定于颗粒之间气一液相的表面张力所引起的毛 细引力。

其他静电吸力、范德华力的影响都是很小的。

但有人认为分子力的作用不可忽视。

棒球是如何制作的?在体育运动中,棒球占有特殊的地位,它具有各种独特的功能,令人惊叹。

那么棒球是如何制作出来的?本文将由三个部分向读者阐述:1.棒球制作的原料:棒球含有四个基本原料,分别为真皮、聚丙烯海绵、聚氯乙烯(PVC)和针织网。

真皮是采用比较柔软的熟地牛皮精制而成,皮表面经过特别处理,以形成球拍的外层包覆。

棒球的空芯由聚丙烯海绵制成,据称海绵的声波传播性能更好,而聚氯乙烯负责硬架的强度,而针织网是采用特殊结构,布贴于真皮表面,以保证棒球形状及弹性。

2.棒球制作工艺:棒球制作工艺复杂,分为8道工序进行:(1)混合物料,将四部分原料真皮、聚丙烯海绵、聚氯乙烯与针织网混合挤压而成;(2)成型,由机器作动将混合料压成球形;(3)烫压,将针织网以烫压的方式覆盖于真皮表面;(4)浸渍,使用天然植物脂类混合物浸渍棒球,以使表面平滑;(5)抽气,将除去棒球表面多余气体;(6)打热,采用手工或机械方式,将棒球打热,保证其弹性;(7)清理,将棒球表面污垢清理干净;(8)检验,确保棒球的形状,材质,弹性及仪表达到标准。

3.棒球制作的注意事项:棒球制作涉及许多细节,因此需要注意以下几点:(1)用料的质量必须严格控制,以确保最终产品的质量;(2)棒球应力特性和质量表现要求严格,因此需要严格把握打热时间和温度;(3)涂层作业时要求涂层均匀,以达到最佳的抗腐蚀性;(4)套入钢丝绳的套口必须紧密牢固,以保证球心的强度;(5)仪表检验时,必须按设计精度要求来确保最终形状符合要求。

综上所述,棒球是由真皮、聚丙烯海绵、聚氯乙烯与针织网精心混合和制作而成的,工艺复杂,棒球生产者需要通过不断实践和改进,以达到目标效果。

棒球制作过程中,是需要遵守一定的准则和操作要求,方能够制作出性能优异的棒球。

球的加工工艺

球的加工工艺主要包括以下几种:

1. 自由锻造:通过将球形坯料放入模具中,在高温下进行压制、压力释放和冷却,使得坯料逐渐形成球形。

2. 旋压法:将球形坯料放在特制的旋压机中,通过辊压使得坯料逐渐形成球形。

3. 冲床压制法:使用冲床将球形坯料放在冲压模中,通过模具的压制使得坯料逐渐形成球形。

4. 铸造法:将金属熔化后,倒入特制的球形模具中进行凝固和成型。

5. 精密加工法:通过数控机床或其他精密加工设备将原材料加工成球形。

以上是一些常见的球的加工工艺,具体的加工方式会根据球的材料、尺寸要求等因素而有所差异。

简述球团生产工艺流程

球团生产工艺是一种将铁矿石粉通过高温固结制成球团的工艺流程。

以下是一般球团生产工艺的简要流程:

1. 配料:将铁矿石粉、添加剂(如膨润土、石灰石等)和燃料

(如煤粉、天然气等)按照一定比例混合。

2. 造球:将混合好的原料通过造球机进行造球,制成直径约 10-

15 毫米的球体。

3. 干燥:将造好的球团进行干燥,去除水分,以便进行后续的处理。

4. 预热:将干燥后的球团送入预热器中进行预热,使其温度升高

到一定程度。

5. 焙烧:将预热后的球团送入回转窑或竖炉中进行焙烧,使其在

高温下固结。

6. 冷却:将焙烧后的球团进行冷却,使其温度降低到适宜的程度。

7. 筛分:将冷却后的球团进行筛分,去除不合格的球团。

8. 成品:将合格的球团包装成成品,准备运输和销售。

球团生产工艺的优点包括:铁矿石利用率高、产品质量好、生产效率高、环保等。

造球工艺流程

《造球工艺流程》

造球工艺流程是指制作球类体育用品的工艺过程。

无论是足球、篮球、乒乓球还是高尔夫球,都需要经历一系列制作步骤才能成为完整的球类产品。

首先,球的外观和形状是由原材料塑造而成的。

常用的球类原材料有橡胶、聚酯纤维、橡胶和皮革等。

一般来说,根据不同的材料,会采取不同的加工方式。

例如,对于橡胶材料,会通过模具来压制成球的形状;对于皮革材料,需要对皮料进行裁剪、缝合、填充等工艺处理。

接着,球体内部的制作也是至关重要的一环。

特别是空气体运动类的球体,内部的充气量、气密性和弹性都需要经过细致的调试和测试。

制作过程中,会采用专用设备对球体进行充气、封口和测试。

最后,球体外观的修饰工作也是造球工艺流程的重要环节。

比如对足球进行印刷、对篮球进行喷涂、对高尔夫球进行表面处理等。

这些修饰工作不仅可以提升球类产品的美观度,还可以增加球的耐磨性和手感舒适度。

总的来说,造球工艺流程是一个综合性的制造过程,需要材料加工、内部充气、外观修饰等多个环节的紧密配合。

只有每个环节都严谨到位,才能制作出高质量的球类产品,满足人们对体育用品的需求。

一、实验目的1. 了解石膏的基本物理特性及其在成球过程中的变化。

2. 掌握石膏成球的基本工艺流程。

3. 分析影响石膏成球质量的因素。

二、实验原理石膏成球实验是通过将石膏粉与水按一定比例混合,在一定条件下制成球状,以研究石膏的成球性能。

石膏成球实验主要涉及石膏的溶解、胶凝和硬化等过程。

三、实验材料与仪器1. 实验材料:- 石膏粉- 清水- 搅拌器- 球模- 电子秤- 计时器- 温度计2. 实验仪器:- 电子秤- 搅拌器- 球模- 计时器- 温度计四、实验步骤1. 称取一定量的石膏粉,放入球模中。

2. 根据石膏粉的质量,加入适量的清水,搅拌均匀。

3. 将搅拌好的石膏浆液倒入球模中,使石膏浆液充满球模。

4. 将球模放入恒温箱中,设定恒温温度,待石膏浆液凝固成球。

5. 观察石膏球的成型过程,记录石膏球的成球时间、成球温度、成球质量等数据。

6. 对石膏球进行外观和强度检测,分析石膏球的性能。

五、实验结果与分析1. 实验结果:| 成球时间(min) | 成球温度(℃) | 成球质量(g) | 成球外观 | 成球强度(N) || :--------------: | :-------------: | :------------: | :--------:| :------------: || 10 | 20 | 30 | 球形良好 | 50 || 15 | 25 | 35 | 球形良好 | 60 || 20 | 30 | 40 | 球形良好 | 70 |2. 实验分析:(1)成球时间:石膏成球时间随着温度的升高而缩短,这是因为温度升高可以加速石膏的溶解和胶凝过程。

(2)成球温度:石膏成球的最佳温度在20℃-30℃之间,此时石膏球的成型效果最佳。

(3)成球质量:石膏成球质量随着成球时间的增加而增加,但超过一定时间后,成球质量趋于稳定。

(4)成球外观:石膏球的成型效果与球模的质量和石膏浆液的均匀性有关。

(5)成球强度:石膏球的强度随着成球温度的升高而增加,这是因为温度升高有利于石膏的胶凝和硬化。

磷矿粉成球整套工艺流程Producing spherical phosphorus ore powder involves several key steps that require an integrated process. Understanding the entire process is crucial to ensuring the final product meets the desired specifications. As the demand for phosphorus ore powder continues to rise, it is important to optimize the production process to maximize efficiency and quality. Different factors need to be considered when implementing a spherical phosphorus ore powder production process, such as raw material selection, equipment operation, and quality control.在生产球形磷矿粉的过程中,需要经历几个关键步骤,并且需要一个整合的流程。

了解整个过程对确保最终产品符合所需规格至关重要。

随着对磷矿粉的需求不断增长,优化生产过程以最大限度提高效率和质量至关重要。

在实施球形磷矿粉生产过程时需要考虑不同的因素,如原材料选择、设备操作和质量控制。

One of the crucial steps in the production of spherical phosphorus ore powder is raw material selection. The quality of the raw materials directly impacts the final product's characteristics, such as particlesize distribution and chemical composition. It is essential to carefully evaluate and select the appropriate raw materials to ensure the desired quality of the phosphorus ore powder. Additionally, the consistency of the raw materials plays a significant role in the production process, as variations can lead to inconsistencies in the final product.在生产球形磷矿粉的过程中,原材料选择是一个至关重要的步骤。

高密度镁砂系列工序试验

一、原料准备:

采用后英反射炉高纯轻烧MgO粉。

一次备50kg,检验化学成分。

二、水化工序

将轻烧粉破碎成小粒(<5mm)一次为1kg

1.试水化:置一容器内,加水0.6kg,用温度计测定并观察温升时间。

升温结束且温度开始下降,视为水化反应结束。

取样检测(X衍射)其Mg(OH)2反应比例及灼减量。

目标:反应比例>95%

灼减为1—5%

2.正式水化料制备:根据以上水化试验,制备10kg水化料

三、活化工序轻质活性MgO粉制备:

将以上水化料分批在电阻隔炉内焙烧850ºC×3h,用塑料袋分装。

制样块及各1次强度测试

1.用等量干粉料,在同等加压力下,用圆柱形模具,制作以下几种耐压测试样,每个样制5个。

A、未水化料研磨成—200目细粉;

B、水化料干粉;

C、水化干粉加水5%;

D、水化干粉加水10%;

E、水化干粉加水15%;

2.测试原样常温耐压强度,每样做1次强度测试,各样品中余下的4

个样块保存,以备做下步试验。

四、养生试验

每样其中一块在空气中养生8——10小时。

每样其中一块在烟气窑中养生8——10小时。

分别测试常温耐压强度;

分别测试体积密度。

五、煅烧试验:

每个样在1700ºC以上隧道窑烧成后做以下检测。

——体积密度

——显微晶相分析

特种镁砂工程化检验中心筹建进度计划

因正在筹建的特种镁砂项目投产后产量大,需化检验的样品范围也广。

从基础原材料、中间产品直至最终产品的检验,涉及样品复杂,检测样品总量也庞大,所以需现在开始进行筹建化检验中心,以保证项目投产时能同步运行。

现提出以下几项意见:

1、特聘化检验专家朱清昌作为化检验中心技术顾问,负责化检验中心的技术筹备与项目的开发,并对化检验中心的质量工作负全责。

朱清昌现正受聘于鞍钢—维苏威公司化检验中心,到今年末聘期结束。

现已与朱清昌明确明年开始正式受聘我公司,聘期为二年,但在10月份开始要参与我公司化检验中心的筹建。

2、化检验中心业务范围为特种镁砂工艺流程中所有的化学物理检验项目,也包括选矿工艺的所有检化验项目。

3、进度计划:

今年10月份开始要洽谈核心设备X管光分析仪,争取2012年2—4月份投入开发调试。

从设备调试开始要选聘二名中专以上的技术骨干投入工作,6—8月份正式进入正常工作,化检验室人员编制应根据工作需要随时扩充完善。

年月日

二步法生产镁砂的成球工艺分析

一、湿法成球工艺

应用于:中档镁砂、合成镁砂(如MgO -CaO -Fe 2O 3砂)、MgO 造渣白球等

工艺方法:轻烧MgO 粉加水(一般在15—60%湿碾),待发热熟化后进行压球,放入笼车中在空气中养生(<24小时),待球硬化后,装窑烧成。

这种成球方法在运输、装窑、烧成过程中较少破损,由于球完好性强。

在竖窑内等径球通风效应好,竖窑料层阻力小。

工艺原理:

1.加湿混碾的反应

22)(OH Mg O H MgO →+

2.空气中养生硬化的反应

O H OH Mg MgCO CO OH Mg 223223)(3)(⋅⋅→+

(碱式碳酸镁)

只有生成的碱式碳酸镁具有粉料间唯一结合强度的材料

3.料球在竖窑中烧成时,碱式碳酸镁与Mg(OH)2先进行分解,产生活性度较高的MgO ,使料球易于烧结,从而使料球收缩致密化。

中档镁砂(MgO≥95%)在竖窑煅烧过程中的收缩烧结,使较低密度的球料煅烧成密度达到3.2g/cm 3的中档镁砂。

二、干法成球工艺

高纯镁砂生产工艺的开发,一直推崇使用轻烧MgO 粉干压成球工艺,并追求高压力的成球机,但始终不能克服料球强度低的弊端

1.成球过程中返料量大。

2.料球在成型后养生24小时,球强度仍达不到运输强度,致使在竖窑加料时,碎球量达50%以上。

所以从窑顶必须进行筛分,碎球返回车间进行再加工。

3.在窑顶加料时,经筛分入窑的料球完整体少,使料柱透气性不好。

分析:干法成球工艺的错误是料球的强度形成寄托于MgO干粉在高压压密时,形成粉料间的分子结合力(范德华力),而这种结合力是很小的,而且由于温度升高,产生的应力会减弱。

但在成球养生24小时后,料球的强度有了一定的提高,是由于轻烧MgO粉吸收空气中吸收微量的水分和CO2,生成了少量的碱式碳酸镁。

可是这种强度并不满足生产工艺的要求。

三、MgO粉料成球的合理工艺路线

几点基本概念:

1.MgO粉在煅烧前成球的工艺目的是使粉料在进空窑前加工成等径球体,使空窑中形成的料柱体是有很好的透气性。

为此对制球工艺有3条要求:

A、从成球工艺到加料进窑要保持球的完整性,有较高的整球。

B、尽可能减小在成球、运输过程中的碎球返料率,以降低成球工序成本。

C、尽可能缩短成球后为球的养生时间,为减少该工序的综合成本。

2.成球密度对镁砂烧结密度的影响:

由于菱镁矿烧结过程中存在母盐假晶现象,故在轻烧MgO粉未经活

化处理破坏其假晶结构时,其烧结致密化是比较困难的,过去高压成球方法的提出,可能是基于尽可能使粉料在高压成球后,最大化地增大粉料的接触比表面,以加速其至结晶烧结过程,但没见过成球密度与镁砂烧结密度的相关性资料。

但这次采用的工艺是MgO粉经活化处理,基本消除了母盐假晶现象。

从东大提供试验报告,活化处理MgO粉在不高的成型压力(200MPa)下制作的成型胚体,在不太高的焙烧温度下(1600℃×小时),即可迅速结晶形成致密的烧结镁砂,故可以说料球成型后的密度差异不会对最终镁砂的烧结产生影响。

MgO粉料成球的合理工艺路线

1.粉料成球前要加一定量水(5%—10%),可通过试验优化加水量,由于加水后迅速生成Mg(OH)2,这种异相微粉的生成能增加球体结合密度,提高整球率,减少返料。

2.成球料在笼车中要通烟气(CO2)养生,力争养生时间由原24小时缩短到8小时以内。

3.优选经济型压球机,还可研究料球由30mm变为60mm。